1.0ISO 12100:2010の概要 – 機械安全設計の中核原則

ISO 12100:2010(米国ANSI規格ISO 12100:2010に相当)は、機械の本質的安全性確保に向けた設計指針となる、国際的に認められたタイプA安全規格です。この規格は、機械の安全性を実現するために必要な基本的な用語、原則、および方法論を定義しており、あらゆる産業機械のリスク管理プロセスに適用可能です。

1.1標準の中核となる要素は次のとおりです。

- リスク評価の原則:この規格では、機械の設計、使用、事故、および関連する危険に関連する経験に基づいて、危険の特定、リスク推定、およびリスク評価の原則を概説しています。

- ライフサイクル管理:この規格は、設計、製造、操作、保守の各段階を含む機械のライフサイクル全体を通じて危険性を特定し、リスクを評価するプロセスを規定しています。

- リスク軽減策:本質的に安全な設計対策、安全装置および保護装置、およびユーザー情報の提供を通じて、危険を排除するか、リスクを許容レベルまで低減するための手順を規定します。

- ドキュメントと検証:コンプライアンスとトレーサビリティを確保するために、リスク評価とリスク軽減のプロセスを記録および検証するための具体的なガイダンスが提供されます。

- 標準システムの基盤:ISO 12100:2010 は、タイプ B (一般的な安全要件) およびタイプ C (機械固有の安全要件) 規格の開発のための基礎フレームワークとして機能します。

現在の法的規制を遵守し、オペレータの安全を守ることを目指す製造業者、設置業者、雇用者にとって、ISO 12100:2010 の要件を理解して実装することは、機器の安全性と規制責任を確保するための重要なステップです。

1.2リソースのダウンロード

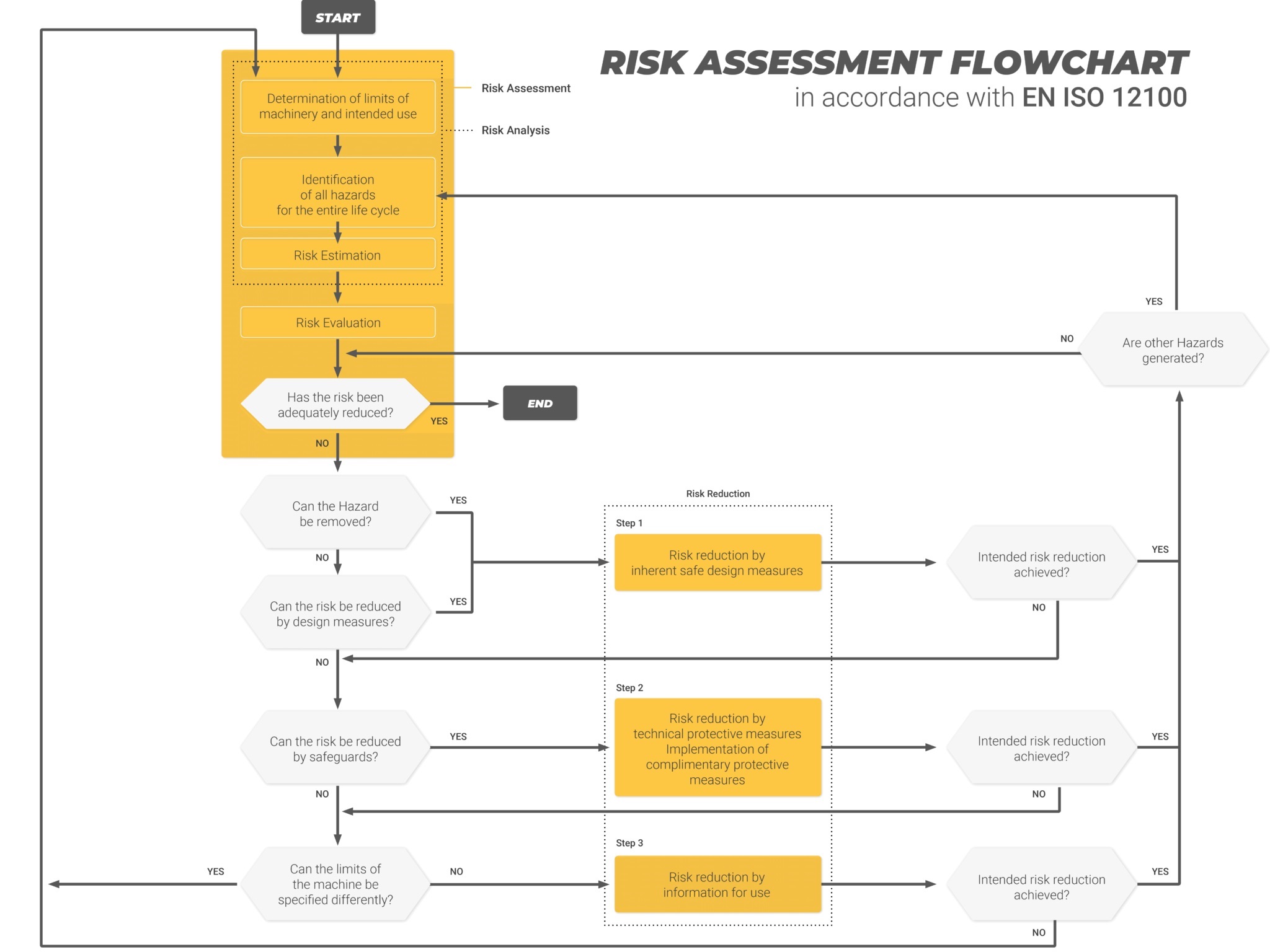

1.3EN-ISO-12100-リスク評価とリスク軽減の流れ

2.0ISO 12100 を使用する理由

ISO 12100 を採用する主な理由は次のとおりです。

- 機械の本質的な安全性を高め、運用リスクを軽減

- 国際的な法的要件、CEマーク、その他の市場アクセス規制を満たす

- 責任と事故関連コストを削減するためのリスク評価プロセスの標準化

- 製造業者や設計者が機械関連のリスクを体系的に特定し管理できるよう支援します

- 複雑かつ高度に自動化された機器のシナリオにおける安全性能とトレーサビリティの向上

特に、精密機械や自動化システムの場合、潜在的な危険性をタイムリーに特定し、是正措置を講じることが、人員と資産の保護に不可欠です。

3.0ISO 12100 は誰が使用すべきでしょうか?

ISO 12100 規格は、次の役割および組織に関連しています。

- 機械エンジニアおよび機械メーカー

- 機械設計者、開発者、自動化システムインテグレーター

- 安全、環境、健康(EHS)、およびリスク管理の専門家

- 産業機器の購入者、ユーザー、設置者

- 雇用主(労働安全規制の遵守を確保するため)

この規格は、次のような統一規格と連携して機能します。 EN ISO 13849 (制御システムの安全性)と EN IEC 62061 (機能安全)は、機械の安全性コンプライアンスの基本的な枠組みを形成し、EU 機械指令および新しい機械規制を満たすための重要な技術リファレンスとして機能します。

4.0雇用主の法的責任

産業機械を使用または設置する雇用主にとって、リスクアセスメントの実施は技術的な要件であるだけでなく、法的義務でもあります。各国の労働安全規制や国際機械安全指令では、機器の試運転前、あるいは機械やその操作に変更を加える際には、体系的なリスクアセスメントを実施することが義務付けられています。

5.0リスク評価には何が含まれますか?

によると ANSI/ISO 12100:2012包括的なリスク評価には通常、次の要素が含まれます。

機械の限界の決定:機械のライフサイクル全体にわたって、動作条件、使用方法、関係者、環境要因、および製品特性を定義します。

危険の特定:輸送、設置、試運転、操作、保守、廃止の各段階で発生する可能性のある、合理的に予測可能なすべての危険源、危険な状況、または危険な事象を特定します。

リスク分析と評価

- 潜在的な危害の重大性と曝露される人の数を評価する

- 特定された各危険への曝露の確率と頻度を決定する

- リスクのレベルを評価し、さらなるリスク低減策が必要かどうかを判断する

リスク軽減戦略:本質的に安全な設計対策を実施し、保護装置を追加し、残留リスクが残る場合は補足対策として警告とユーザー情報を提供します。これらの対策が適切に文書化され、その有効性を確認するために検証されていることを確認します。

リスク評価の重要性:体系的なリスク評価を実施することで、作業員の安全性が向上し、法的責任が軽減されるだけでなく、故障による設備のダウンタイムが最小限に抑えられ、生産の継続性と運用効率が確保されます。

6.0リスクアセスメントの5つのステップ(EN ISO 12100に基づく)

- 危険の特定:作業場と作業プロセスを点検し、機械的、電気的、熱的、その他の危険源を特定します。メーカーのマニュアルや事故記録を参照し、機械の動作限界を評価します。

- リスク評価:労働者が各危険にどのように、いつ、どこで、どのくらいの頻度で曝露される可能性があるかを分析します。リスクマトリックスを使用して、特定された各危険のリスクレベル(残留リスクを含む)を決定します。

- 管理措置の確立:リスクレベルに基づいて、人員、設備、環境の安全を確保するための効果的な制御システムまたは保護戦略を実装します。

- 結果の文書化:特定されたリスクと対応する軽減策を含む評価プロセス全体を記録し、追跡可能なリスク評価レコードを作成します。

- レビューと更新:実施された対策の有効性を定期的に見直し、必要に応じてリスク評価を更新してください。特に、機器の試運転、構造変更、運用変更があった場合は、必ず更新してください。

7.0ISO 12100とリスクアセスメント

ISO 12100:2010 置き換える ISO 12100-1:2003, ISO 12100-2:2003、 そして ISO 14121:2007これらを単一の国際標準に統合します。

この規格は、設計者が機械の限界を決定し、せん断、破砕、感電、疲労などのさまざまな危険と、機器の故障や人的エラーなどの危険の原因を評価するのに役立つ体系的なアプローチを提供します。

ISO 12100 は、機械の安全性に関する世界的に認められた一般規格として、多くの国の法的要求事項に準拠しており、特に機械設計者や装置メーカーに適用されます。

8.0ISO 12100 VS ANSI B11.0 – ISO規格とANSI規格の相違点と同等性

機械の安全対策を実施する前に、製造業者は適用される安全基準を特定する必要があります。 ISO 12100:2010 (国際)および ANSI B11.0-2010 (北米)はリスク評価に対するアプローチが密接に一致していますが、範囲と用語が異なります。

8.1適用範囲

- ISO 12100: 主に相手先ブランド供給会社 (OEM) を対象としており、機械設計段階でのリスクの特定と管理に重点を置いています。

- ANSI B11.0: 新品、再生品、または改造された動力機械に適用されます。製造業者に限定されず、エンドユーザーも対象となります。この規格は、通常、手持ち式ではなく、金属またはその他の材料を扱う成形加工(切断、打ち抜き、プレス、電気加工、またはこれらの組み合わせ)に使用される機械を対象としています。

8.2用語の違い

ANSI B11.0 は製造元とエンド ユーザーの両方を対象としているため、ISO 標準に直接相当するものがない特定の用語やガイダンスが含まれている場合があります。

8.3リスク評価原則の一貫性

文言や構造は異なりますが、両方の規格は、危険の特定、リスク評価プロセス、および文書化要件において基本的に一致しています。

ANSI B11.0 は、ISO および EN 規格と調和した方法論を採用し、危険管理の中核要素としてリスク評価を重視し、許容可能なリスクレベルを達成します。

8.4標準統合

ANSI B11.0 以下の要素が組み込まれています:

- ANSI/ISO 12100 パート1および2

- ISO 14121(現在は ISO 12100 に完全に統合されています)

- 関連するさまざまな米国国家規格

ANSI B11.0 に準拠する製造業者は、通常、ISO 12100 の要件も満たしています。

8.5グローバルな適用性と標準の同等性

- に従って設計された機械 ANSI B11.0通常は、欧州やその他のISO準拠地域に輸出できます。 ISO 12100 または EN ISO 12100.

- 同様に、ISO 12100 に基づいて開発された機械は、通常、北米市場で受け入れられます。

- どちらの規格も国際的に広く認められており、産業機械の世界的な取引をサポートする共通のコンプライアンス基盤を提供しています。

参考文献:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-機械安全性リスク評価/