1.0IEC 61511 とは何ですか?

1.1プロセス産業入門

ナット、ボルト、自動車部品などの個別製造業とは異なり、 プロセス産業 バルク材料の加工および取り扱いを扱っています。代表的な分野は以下のとおりです。

- 石油・ガス生産

- 精製

- 化学製造

- 医薬品

- その他の連続処理操作

これらの環境はリスクが高いため、安全制御システムの安定した信頼性の高い動作を確保するには機能安全が不可欠です。

1.2規格の目的と定義

IEC 61511は、プロセス分野における機能安全を実現するための包括的な要件を規定しています。システムアーキテクチャ、ハードウェアおよびソフトウェア開発、アプリケーションプログラミングを対象とし、以下を保証することを包括的な目標としています。 SISはリスクを確実に軽減できる 障害や異常が発生した場合。

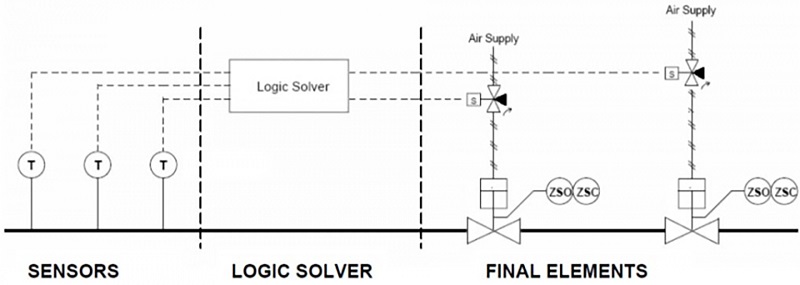

IEC 61511では、 安全計装システム(SIS) 1つ以上のタスクを実行するように設計された自動化システムとして定義されます。 安全計装機能(SIF)通常、次の3つのコア要素で構成されます。

- センサー

- ロジックソルバー

- 最終要素

1.3適用範囲

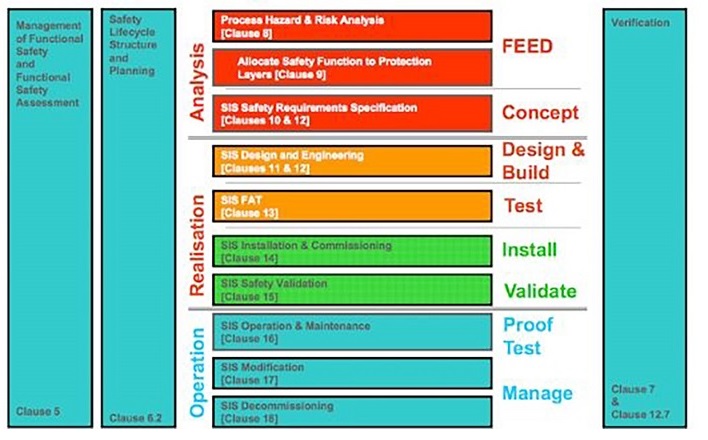

IEC 61511は、 ライフサイクル全体 安全計装システムの設計、概念設計、危険分析から詳細設計、設置、試運転、運用、保守、そして最終的な廃止まで、包括的なシステム設計と運用に関する要件を含みます。また、運用中のシステム変更に関する要件も含まれます。

1.4規格の構造

IEC 61511 は、次の 3 つの主要部分で構成されています。

- IEC 61511-1: 機能安全 – システム要件

ハードウェアとソフトウェアの基本的な定義、システム構造、技術要件を規定します。 - IEC 61511-2: 適用ガイドライン

パート 1 の要件を実装するための実用的なガイダンスを提供します。 - IEC 61511-3: 安全度水準(SIL)の決定に関するガイダンス

リスク分析に基づいて各安全機能に必要な SIL をユーザーが決定するのに役立ちます。

1.5標準の進化

安全計装システムは、半世紀以上にわたり産業リスクの軽減に利用されてきました。初期のSISは、空気圧、油圧、または電気回路をベースとしており、シンプルなアーキテクチャと十分に理解された故障モードを特徴としていました。

1970年代には、SIS(システム・オブ・システム)においてプログラマブル電子システムが使用されるようになり、柔軟性が向上した一方で、新たな複雑性と不確実性も生じました。これらの変化によりリスク管理の難易度が高まり、規格の改訂が必要となりました。IEC 61511はそれに応じて進化を遂げてきました。

第1版と第2版は 2003.

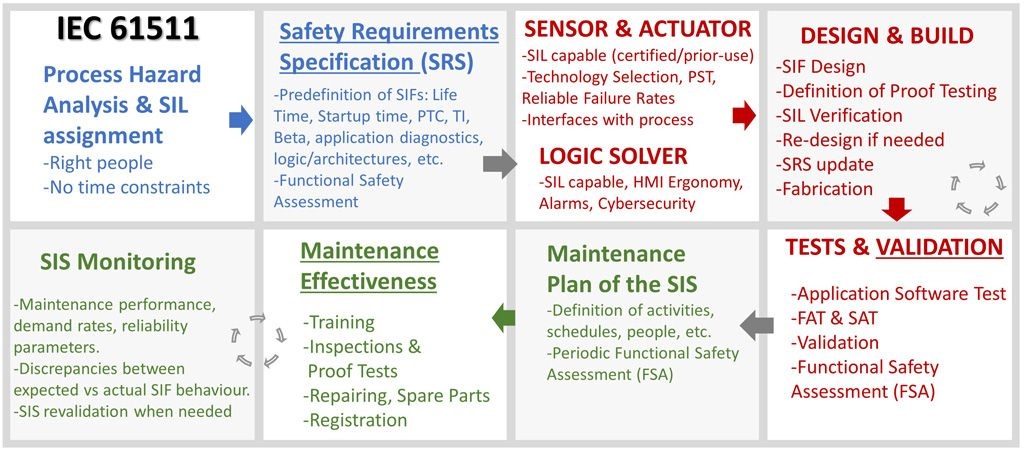

第2版ではほぼ 200件の更新の要件を含む 安全要件仕様(SRS)、パフォーマンス監視、故障率評価、ITセキュリティ、および 機能安全管理(FSM).IEC 61511の主要要素の概要

1.6標準構成と利害関係者

IEC 61511は、 プロセス産業向け機能安全規格特に 安全計装システム(SIS). 内容は次のとおりです。

- パート1: ハードウェアとソフトウェアのフレームワークと要件

- パート2:実装に関するガイダンス

- パート3:SILを決定する方法

これは、システム サプライヤー、プラント オペレータ、保守チーム、SIF 設計者、SIL アナリスト、EPC 請負業者など、安全計装機能に関わるすべての人員に関係します。

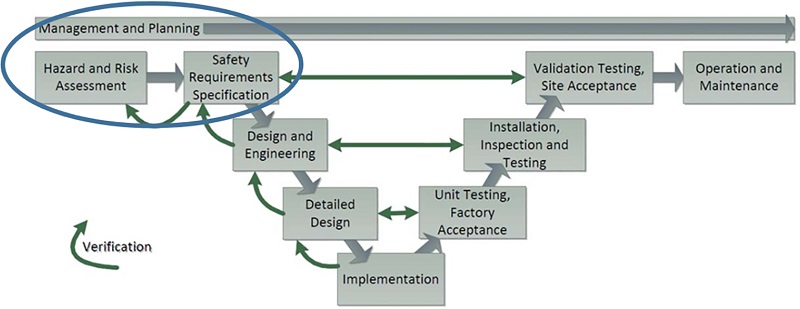

1.7機能安全ライフサイクル

IEC 61511は構造化された 安全ライフサイクル SISが安全要件を一貫して満たしていることを保証する。これには以下が含まれます。

プロセスの危険性を分析し、必要なSIFを文書化する

適切なハードウェア、ソフトウェア、設計手法を使用してシステムを実装する

システムのパフォーマンスを検証し、必要に応じて修正する

SISのパフォーマンスを継続的に監視しながら、標準化された手順を使用してSISを運用および保守する

1.8SIS管理システムの要件

この規格では、 体系的な管理アプローチ SIS は、センサー、ロジック ソルバー、最終要素、およびサポート コンポーネントで構成され、これらがすべて連携して 1 つ以上の SIF を実装します。

準拠した SIS 管理システムには以下が含まれている必要があります。

SISライフサイクル全体にわたる定義されたワークフロー:評価、設計、検証、設置、試運転、検証、運用、保守、継続的な改善

関係するすべての役割に明確に割り当てられた責任

各責任をサポートする文書化された手順

割り当てられたSILへの継続的な準拠を確保するためのパフォーマンス監視とフィードバックループ

1.9SILとパフォーマンス評価

IEC 61511では、 安全度水準(SIL) SIS がリスクをどの程度効果的に軽減できるかを定量化する。

SILレベルは、各SIFに必要なリスク低減に基づいて、ハザードおよびリスク分析を通じて決定されます。

SISの設計とアーキテクチャは、割り当てられたSILを満たすように調整されています。

運用中は、現場データと機械的完全性試験を通じて性能が評価されます。

実際のパフォーマンスが意図したSILに満たない場合は、コンプライアンスを回復するための是正措置を講じる必要があります。

2.0プロセス産業におけるIEC 61511とIEC 61508の理解

2.1プロセス安全性とは何ですか?

プロセス安全 危険物質を扱うシステムとプロセスの完全性を確保するために設計された体系的な枠組みです。工学原理、設計手法、運用手順を組み合わせ、危険な物質やエネルギーの意図しない放出を防止します。この概念は米国労働安全衛生局(OSHA)に由来し、以下のプロセスに広く適用されています。 高危険化学物質(HHC).

2.2プロセス産業において機能安全が重要な理由とは?

プロセスシステムが複雑化するにつれて、 機能安全システム 運用リスクを軽減するためにますます頼りにされるようになっている。シンガポールなど多くの国では、安全ケース制度 義務化されました。組織は、規制上の義務を満たすために、国際規格に準拠した機能安全管理プログラムを確立する必要があります。

2.3IEC 61511とIEC 61508の関係

- IEC 61511 プロセス分野に特化した機能安全規格であり、 安全計装システム(SIS)の安全ライフサイクル全体 石油・ガス、化学などの業界で使用されています。

- IEC 61508 として機能する 基礎基準 電気、電子、またはプログラマブル電子(E/E/PE)システムに関わるあらゆる分野の機能安全を規定する規格です。IEC 61511の実装を導く親規格として機能します。

2.4安全計装システム(SIS)と安全計装機能(SIF)

安全計装システム(SIS)は通常、複数の 安全計装機能(SIF)各 SIF には次の主要コンポーネントが含まれます。

- センサー– 通常の動作条件からの逸脱を検出する

- ロジックソルバー– センサー入力を処理し、安全ロジックを実行する

- 最終要素– 安全な対応を開始する(例:バルブを作動させる、機器を停止する)

2.5安全度水準(SIL)とリスク低減

安全度水準(SIL) SISのリスク低減能力を定量化するために用いられる性能指標である。IEC 61511では、SIL要件は以下のように決定される。 危険およびリスク分析(H&RA) システム設計と検証の両方をガイドするために使用されます。

2.6IEC 61511の構造

IEC 61511は次のように構成されている。 4つの異なる部分:

| 一部 | コンテンツ |

| パート1 | 規範的要件: 用語、システム設計、ソフトウェア開発、検証、テスト |

| パート2 | アプリケーションガイダンス:パート1の実装に関する実践的な推奨事項 |

| パート3 | 危険とリスクの評価とSILの決定に関するガイダンス |

| パート4 | 技術レポート:第2版で導入された更新の根拠と説明 |

2.7安全ライフサイクル:分析から廃止措置までのクローズドループアプローチ

IEC 61511は、 SIS安全ライフサイクルモデルシステムの運用寿命全体にわたって機能安全が維持されることを保証します。

フェーズ1:分析(ブルーフェーズ)

- PHA – プロセスハザード分析: リスク源、潜在的な結果、およびイベントの頻度を特定します。

- SIL判定: 割り当てる 必要リスク低減係数(RRF) および各 SIF に対応する SIL。

- SRS – 安全要件仕様各 SIF のパラメータと機能目標を定義します。

- FSA – 機能安全評価: 分析フェーズの第三者による独立した検証。

フェーズ2: 設計と実装(赤フェーズ)

- デバイスの選択: 適切な SIL 認証または使用実績のある履歴を持つコンポーネントを選択します。

- システム設計SRS に従ってロジック構造、冗長性、およびテスト戦略を定義します。

- SIL検証: 次のようなツールを使用する 元シレンティア または シルセット 信頼性メトリックを計算します。

- FAT/SATおよびSIS検証: SRS 準拠を保証するために工場および現場受入テストを実施します。

- FSAステージ2: 設計と実装の品質の独立した評価。

フェーズ3:運用と保守(グリーンフェーズ)

- SISメンテナンスプラン: 各 SIF の長期的な信頼性と定期的な実証テストを確保します。

- パフォーマンス監視と障害管理: 主要業績評価指標(KPI)を追跡して実際の運用を評価する

- システムの変更と変更管理変更中に意図しないリスクが発生するのを防ぐため、IEC 61511 の条項 17 を遵守してください。

- 進行中のFSA: O&M 中の継続的なコンプライアンスと有効性を確保するために定期的な監査を実施します。

3.0IEC 61511とIEC 61508:主な相違点と相互依存性

3.1コアの区別:範囲と対象ユーザー

| 標準 | 範囲 | 主なユーザー | 焦点領域 |

| IEC 61508 | 機能安全の基礎規格 | デバイスメーカー、システム設計者 | ハードウェアおよび組み込みソフトウェアにおける安全関連機能の設計と検証 |

| IEC 61511 | プロセス産業向けセクター別規格 | システムインテグレーター、エンドユーザー(例:化学、石油化学、製薬) | 安全計装システム(SIS)のライフサイクル管理 |

IEC 61511は セクター別デリバティブ プロセス産業のニーズに合わせてカスタマイズされたIEC 61508の規格です。適用範囲はカスタマイズされていますが、両規格は共通のフレームワークを備えています。 ライフサイクルモデル、安全性メトリクス(例:SIL、PFD/PFH)、機能安全管理原則.

3.2IEC 61511がプロセス産業にとって重要な理由

システムがIEC 61508に準拠したコンポーネントを使用していても、全体として 機能安全 プロセス産業 個々のデバイスのコンプライアンスだけに頼ることはできないIEC 61511 は、次の事項を通じてシステムレベルのリスク軽減を保証します。

SIFパフォーマンス保証: デバイス間の相互依存性を評価し、必要な安全性完全性レベル (SIL) が達成されていることを確認します。

メンテナンスの最適化: 実証テスト間隔とシステム信頼性維持の戦略を定義します。

運用フェーズの要件: インストール、試運転、操作、およびメンテナンスに関する重要なガイダンスを提供します。

変更管理プロセスシステムが進化するにつれて、IEC 61511では、 いかなる変更も機能安全への影響を評価する必要がある.

アプリケーションソフトウェアの検証IEC 61508は組み込みソフトウェアを規制していますが、 IEC 61511は検証方法を概説している アプリケーション レベルのロジック (レベル/フロー制御プログラムなど)。

3.3SIL実装における標準間の調整

| プロジェクトエリア | IEC 61511要件 | IEC 61508との関係 |

| SIS設計と検証 | SRS、検証、テスト、メンテナンスを含むライフサイクル全体の管理が必要 | 使用するデバイスはIEC 61508に準拠している必要があります |

| SIF SIL判定 | SIL 1~3はIEC 61511の範囲内で管理可能 | SIL 4ではIEC 61508の設計と検証が必要 |

| 安全性能データ | 使用を許可する 使用実績あり 運用履歴 | データはIEC 61508の整合性要件を満たす必要があります |

IEC 61511は、 システムレベルの実装とライフサイクルガバナンス一方、IEC 61508では、 機器レベルの設計、認証、組み込み安全機能これらを組み合わせることで、 補完的な機能安全フレームワーク.

3.4IEC 61511 機械要素の要件

IEC 61511は、 電気/プログラム可能な電子システム, 多くの最終要素は機械的である (例:遮断弁、空気圧アクチュエータ、圧力逃し弁)。機械的な故障はSIFの故障に直接つながる可能性があります。そのため、この規格では以下を要求しています。

機械部品の信頼性データ

機械部品 PFD/PFHデータを提供する必要があります;

コンプライアンスは以下を通じて実証できます。

- 使用実績あり データ(IEC 61508 要件に準拠)

- SIL適合性 声明 メーカーから

- 第三者認証(例: TÜV または Exida 製)。

定期的な証明テスト

適切な定義 プルーフテスト間隔;

メンテナンス計画には以下を含める必要があります 機能テスト (例:バルブ作動応答)

テストデータは リスク評価とライフサイクルの更新にフィードバックされる.

システム信頼性モデリングへの組み込み

機械要素を組み込む システムレベルのFMEAまたはFTAモデル;

PFDを計算する 最終制御要素ループ全体 (バルブ + アクチュエータ + ロジック)

システムは割り当てられたSILを満たす必要があります 操作に入る前に。

3.5協調的な実施戦略

| アクティビティエリア | 推奨標準 | 主な実装の焦点 |

| デバイスの選択 | IEC 61508 | SIL認証または使用実績のあるデータを持つコンポーネントを選択する |

| システムアーキテクチャ | IEC 61511 | SRSの定義、安全アーキテクチャの構成、検証戦略の計画 |

| O&Mプラクティス | IEC 61511 | 実証テストの実行、変更の管理、リアルタイムのパフォーマンスの監視 |

| 高いSIL要件 | IEC 61508 + 61511 | SIL 4では、デバイスレベルとシステムレベルの設計と検証が必須です。 |

4.0結論

IEC 61508 IEC 61511は、プロセス産業における機能安全の基盤を形成しています。IEC 61508は安全関連システムのための汎用的なデバイスレベルのフレームワークを提供するのに対し、IEC 61511は、リスク評価、システム設計、継続的な保守および改修に至るまで、実際の安全計装システム(SIS)のライフサイクル全体にわたる特定のニーズに合わせて、これらの原則をカスタマイズしています。

複雑でリスクの高い産業環境では、デバイスレベルのコンプライアンスだけでは不十分です。SIFの定義、SILの割り当て、検証、パフォーマンス監視を含む、ライフサイクルに基づく包括的なアプローチによってのみ、実証可能な安全性と運用信頼性を実現できます。

堅牢なSISアーキテクチャの構築と維持を目指すエンジニア、インテグレーター、そして安全管理者にとって、これら2つの規格がどのように相互に補完し合うかを理解することは不可欠です。IEC 61508とIEC 61511を効果的に併用することで、リスク低減、規制遵守、そして長期的なプラント安全性確保に向けた、一貫性があり監査可能な道筋が実現します。

参考文献

www.wolterskluwer.com/en/expert-insights/functional-safety-the-next-edition-of-iec-61511

safetyandsis.com/compliance-with-iec-61511/

www.tuvsud.com/en-in/resource-centre/blogs/iec-61511-explained—知っておくべきことすべて

www.abhisam.com/iec-61511-iec-61508/

https://www.alekvs.com/iec-61508-explained-functional-safety-and-safety-integrity-levels-sil-guide/