1.0熱間圧延コイル(HRC)とは?定義、製造プロセス、用途

熱間圧延コイル(HRC)は、加熱された鋼板を熱間圧延機で連続的に圧延することで製造される平鋼製品です。通常はコイルの形で供給され、建設、機械、自動車、造船、圧力容器製造など、幅広い業界で使用されています。

熱間圧延鋼は、低コスト、良好な成形性、高い生産効率により、鉄鋼業界における基本的な材料です。強度は求められるものの、高い表面精度は要求されない構造用途に適しています。寸法精度や表面仕上げを向上させるには、冷間圧延や表面処理などの更なる加工が必要となることがよくあります。

- 表面: 高温によるスケール化によって生じた粗い酸化仕上げ(冷間圧延鋼ほど滑らかではありません)。

- 機械的特性: 強度は比較的低いですが、延性に優れているため、冷間圧延やスタンピングなどの二次加工に適しています。

- サイズ範囲: 一般的な厚さは 1.2 mm ~ 25.4 mm で、幅は 2000 mm を超えます。

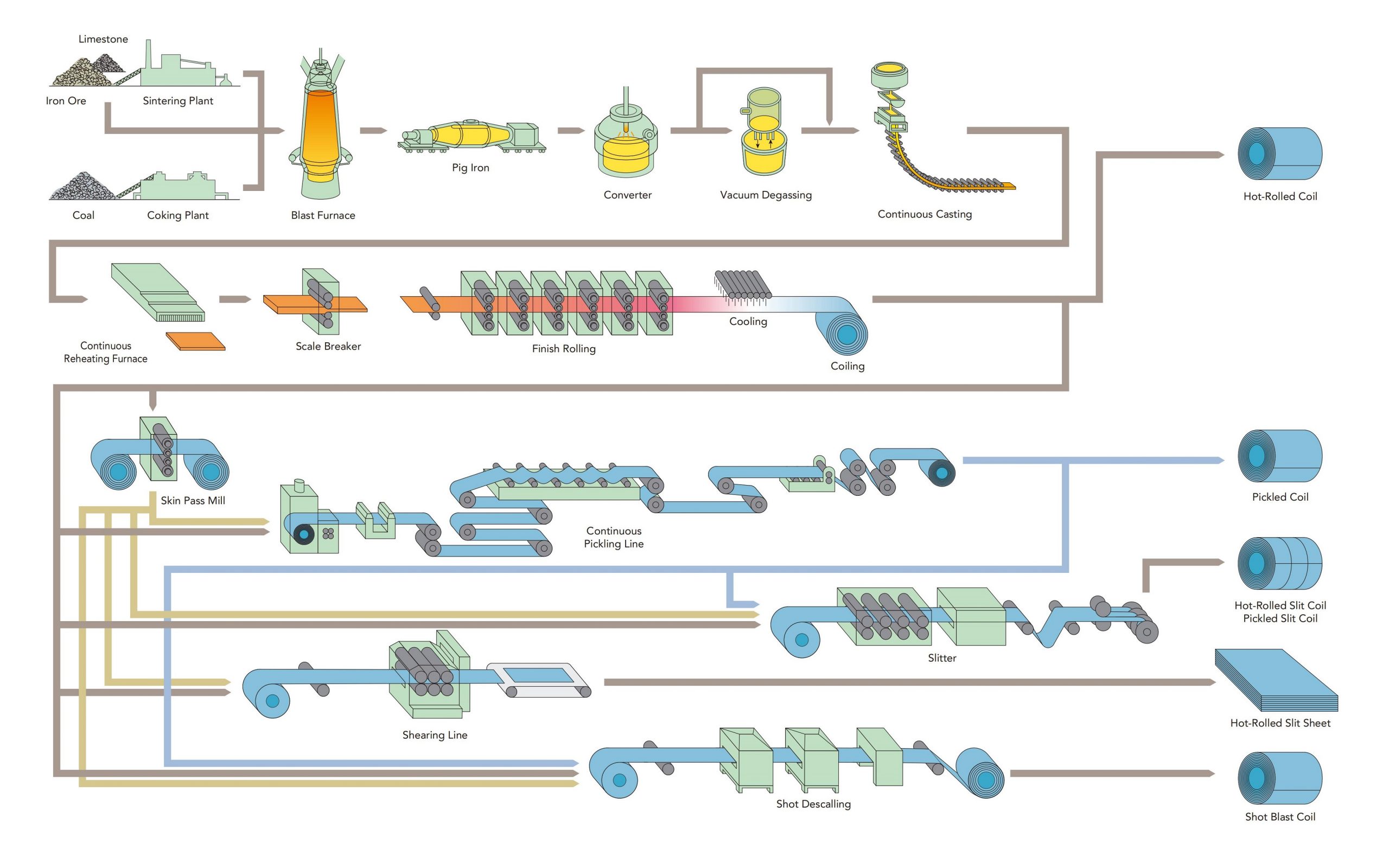

1.1熱間圧延コイル(HRC)の製造工程

- スラブの準備と加熱: 生産は、厚いスラブまたは薄いスラブ(通常は連続鋳造)を再加熱炉に送り込むことから始まります。スラブは、圧延に十分な可塑性を確保するために、再結晶温度(通常は約 1700°F (927°C))以上に加熱されます。

- スケール除去: 加熱後、スラブ表面はスケール(酸化鉄)で覆われます。高圧水ジェットを用いてスケールを除去し、圧延に適した表面品質を確保します。

- 粗圧延: Tスラブは粗圧延機(多くの場合、複数のスタンド)を通過し、鋳造組織を分解しながら厚さを減らし、長さを伸ばします。一部の圧延機では、厚さを減らすためにスラブを単一のスタンドに前後に通過させる可逆圧延機を使用します。

- 仕上げローリング: その後、鋼板は5~7つの仕上げスタンドを経て、正確な板厚減少処理が行われます。この段階で追加のスケール除去が行われる場合もあります。仕上げ圧延は、最終的な形状、板厚の均一性、そして内部の機械特性を決定する上で重要な役割を果たします。

- 制御された冷却: 圧延された鋼板は、ランアウトテーブルに沿って噴射された水によって急速に冷却されます。これにより、結晶粒組織が制御され、機械的性能が向上します。

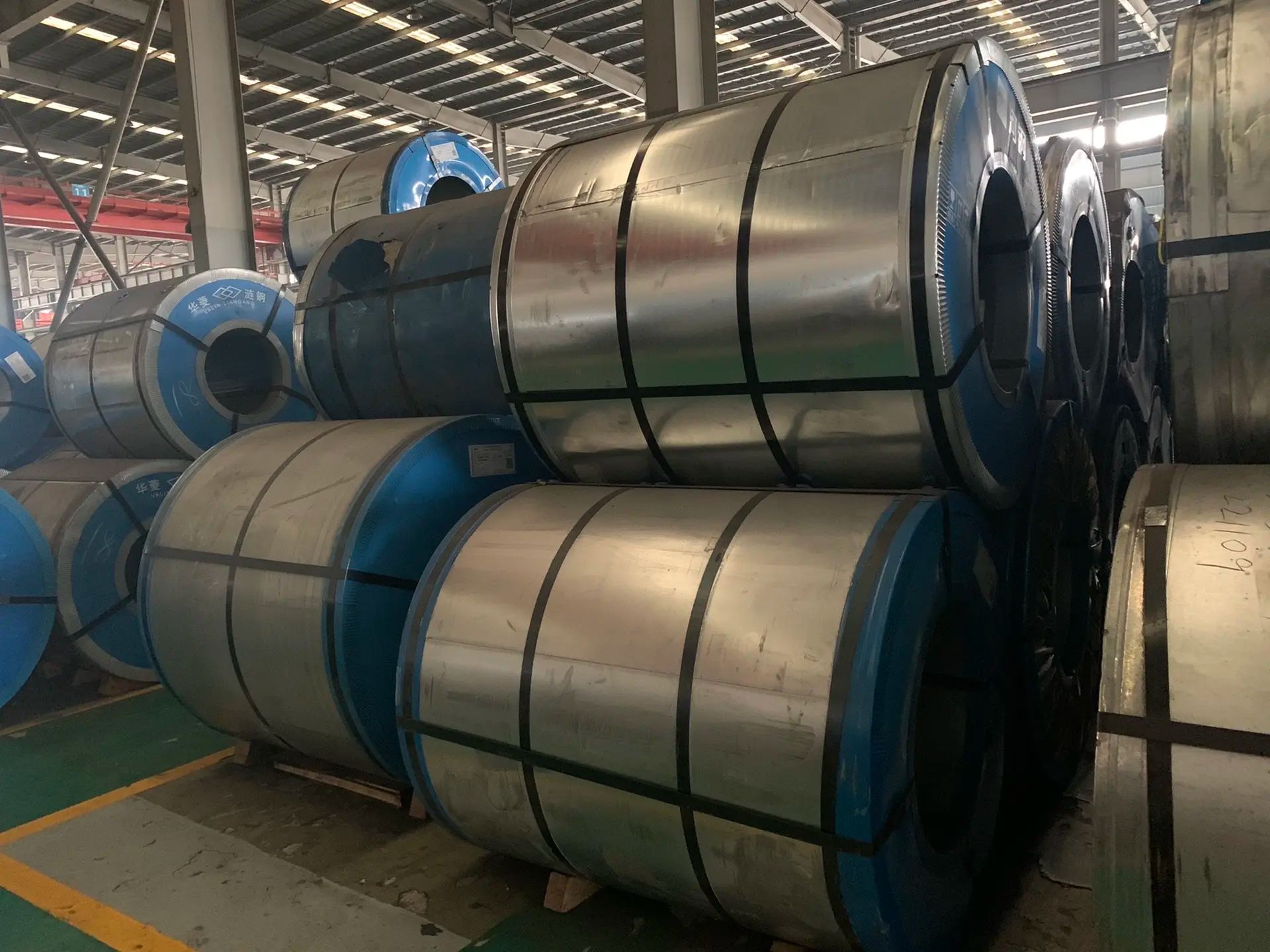

- コイル巻きと梱包: 冷却後、ストリップはコイラーを使用してロールに巻かれます。完成したコイルはストラップで固定され、ラベルが貼られ、梱包されて、保管または出荷の準備が整います。

1.2熱間圧延コイル(HRC)の種類と主な利点

熱間圧延コイル (HRC) は通常、次の 3 つの主なタイプに分類されます。

- 商用品質(CQ): 最も広く使用されているタイプで、パイプ、チューブ、自動車部品などの汎用用途に適しています。

- 構造品質(SQ): より高い強度が求められる梁、プレート、荷重支持部品などの構造用途向けに設計されています。

- ドロークオリティ(DQ): 深絞り部品や打ち抜き部品など、優れた成形性が求められる用途に使用されます。

1.3他の鉄鋼製品と比較したHRCの主な利点:

- 高い降伏強度:高応力環境や高負荷用途に最適です。

- 優れた耐摩耗性:摩耗や表面摩擦が激しい作業に適しています。

- 優れた溶接性と成形性: さまざまな工業用部品やコンポーネントの製造や成形が容易です。

1.4熱間圧延鋼の加工と性能特性

- 優れた成形性:曲げ、打ち抜き、絞り加工に適しています。

- 優れた溶接性:さまざまな溶接技術や方法に対応します。

- 適度な強度と優れた靭性:大きな荷重に耐えることができ、構造用途に適しています。

- 表面スケール: 表面には高温酸化によるミルスケールが付着している場合がありますが、通常は酸洗いまたはさらなる処理によって除去されます。

- 寸法精度が低い: 冷却中の収縮により、冷間圧延製品よりも許容誤差が緩くなる場合があります。

- 不規則なエッジ: 冷間圧延鋼に比べると、エッジがわずかに鈍く、不均一になる場合があります。

- 低い内部応力:残留応力が最小限に抑えられ、製造中の反りや歪みのリスクが軽減されます。

- 粗い粒子、均一な構造:冷間圧延鋼ほど洗練されていないものの、安定した一貫した性能を備えています。

- コスト効率が高い: 生産効率が高く、製造コストが低いため、大量の構造用鋼の用途に最適です。

1.5熱間圧延鋼の代表的な産業用途

| 業界 | 応用 | 詳細 |

| 工事 | 梁、柱、構造フレーム | 建物、橋梁、倉庫、土木工事に使用 |

| ベースプレートとアングルアイアン | 耐荷重支持と構造フレーム | |

| 自動車 | シャーシ、フレーム、ホイール | トラック、トレーラー、バス、乗用車に使用 |

| 補強パネル | 高強度・耐衝撃性のボディ構造に適用 | |

| 造船 | 船体とデッキプレート | 船舶およびはしけ用の大型プレート |

| 石油・ガス | パイプとチューブ(低圧) | 溶接パイプ、プラットフォームサポート |

| タンクの殻とライニング | 石油、ガス、化学製品の保管 | |

| 重機 | クレーンおよび掘削機の部品 | ブームアーム、フレーム、耐荷重部品 |

| 製造業 | 冷間圧延製品の基板 | HRCは加工前に酸洗いや油洗いをすることが多い |

| スチールドラムと樽 | 液体の保管および輸送に使用 | |

| 鉄道 | 鉄道車両のフレームとホイールベース | 構造、耐荷重要素 |

| エネルギー | 風力タワーセグメント | タワーとナセルに使用される厚い熱間圧延鋼 |

| 一般的な製造 | ガードレール、フェンス、ゲート | 道路の安全と構造の使用 |

| ストレージシステム | 倉庫のラックと棚 | 物流・保管用中強度HRC |

| 輸送コンテナ | 壁パネルとフレーム | コンテナ構造用高強度鋼 |

2.0熱間圧延鋼コイル(HRC):製造、特性、用途

2.1熱間圧延鋼の一般的な性能指標

(炭素構造用鋼の標準値)

| 財産 | 標準範囲 |

| 降伏強度(MPa) | 235~355 |

| 引張強度(MPa) | 370~550 |

| 伸長(%) | 20~35歳 |

| 硬度(HB) | 100~170 |

| 動作温度範囲 | 室温~約400℃ |

2.2熱間圧延鋼の主な特徴

| 特徴 | 説明 |

| 高温圧延 | 再結晶温度以上で圧延されているため、優れた延性と加工性を備えています。 |

| 表面スケール | 冷却中に酸化スケールが形成され、外観に影響を与えますが、酸洗により除去できます。 |

| 寸法精度が低い | 熱膨張と自然冷却により、公差は冷間圧延鋼よりも緩くなります。 |

| わずかな変形 | 若干の収縮が発生する場合があり、角や端が丸くなったり、若干不規則になる場合があります。 |

| 構造用途に最適 | 高い強度が必要で、寸法精度は二次的な用途(建物、橋など)で広く使用されます。 |

2.3熱延コイルの納入条件

| 状態 | 説明 |

| ブラックサーフェス(HR) | ミルスケール付きの未処理の表面。コスト効率が高く、さらなる処理に最適です。 |

| ピクルスとオイル漬け(HRPO) | スケールを除去して防錆油を塗布することで、下流のプロセスにきれいな表面を提供します。 |

2.4熱間圧延鋼の共通ASTM規格 - 用途別概要

次の表は、熱間圧延鋼板、鋼帯、構造製品に広く使用されている ASTM 規格を、適用シナリオに重点を置いてまとめたものです。

| 規格番号 | 略称 | 材質タイプ | 代表的な用途 |

| ASTM A1011 | 熱間圧延炭素鋼、構造用鋼、HSLA鋼、UHSS鋼板/鋼帯 | 炭素鋼、構造用鋼、HSLA、UHSS | 自動車、建築構造物、機械部品 |

| ASTM A36 | 炭素構造用鋼 | 一般熱間圧延構造用鋼板 | 梁、柱、ブラケット、橋 |

| ASTM A569 | 商用品質の熱間圧延炭素鋼板および鋼帯 | 商用炭素鋼(廃止、A1011に置き換えられました) | 一般プレス加工、溶接(非構造) |

| ASTM A572 | HSLA構造用鋼 | 高強度低合金構造用鋼 | 橋梁、高層ビル、高耐久性部品 |

| ASTM A992 | 構造用鋼形材 | 熱間圧延H形鋼およびI形鋼 | 現代の建物の構造梁と柱 |

| ASTM A715 | 熱間圧延高強度冷間成形シート/ストリップ | 高強度、冷間成形可能な熱間圧延鋼 | スタンプ部品、フレーム、補強材 |

| ASTM A606 | 耐大気腐食性HSLA鋼 | 耐候性鋼(例:コルテン鋼) | 屋外構造物、鉄道車両、コンテナ |

| ASTM A635 | 熱間圧延鋼板、炭素鋼およびHSLA鋼、広幅 | 幅広炭素鋼およびHSLA鋼 | より厚い熱間圧延板を必要とする用途 |

| ASTM A1008 | 冷間圧延鋼板および鋼帯(比較用) | 冷間圧延鋼(A1011と比較) | 高い表面仕上げが求められる部品 |

2.5一般的な熱間圧延ASTMグレードの機械的特性の比較

この表は、降伏強度、引張強度、伸びなど、一般的に使用される熱間圧延 ASTM 鋼グレードの典型的な機械的特性の比較を示しています。

| ASTMグレード | タイプ | 降伏強度 | 抗張力 | 伸長(%) | 備考 |

| A36 | 炭素構造用鋼 | ≥ 250 MPa | 400~550MPa | ≥ 20% | 建設用一般構造用鋼 |

| A1011 CSタイプB | 商業用鋼材 | ≥ 170 MPa | ≥ 270 MPa | ≥ 28% | 一般成形、非構造 |

| A1011 SSグレード36 | 構造用鋼 | ≥ 250 MPa | ≥ 400 MPa | ≥ 20% | A36の代替品、建設現場で広く使用されている |

| A1011 SSグレード50 | 高強度構造用鋼 | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | 強度が高く、橋梁や重機に使用されます |

| A1011 HSLAS グレード50 | HSLAスチール | ≥ 345 MPa | ≥ 450 MPa | ≥ 20% | SSグレードよりも成形性に優れ、自動車フレームに適しています |

| A1011 HSLAS-F グレード50 | HSLA – 成形性の向上 | ≥ 345 MPa | ≥ 450 MPa | ≥ 22% | スタンピング性能を強化 |

| A1011 グレード 100 (UHSS) | 超高強度鋼 | ≥ 690 MPa | ≥ 830 MPa | ≥ 10% | 自動車構造部品、安全シェル |

| A572 グレード50 | HSLA構造用鋼 | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | 橋梁、揚重機、建設機械 |

| A992 | H形鋼用構造用鋼 | ≥ 345 MPa | 450~620MPa | ≥ 18% | I形鋼およびH形鋼のA572の代替品 |