- 1.0板金図面とは何ですか?

- 2.0深絞り加工でよくある問題は何ですか?

- 3.0金属スピニングとは何ですか?どのように機能しますか?

- 4.0せん断成形とは何ですか?

- 5.0ストレッチ成形はどのように機能しますか?

- 6.0ゴムや流体圧力による成形とは何ですか?

- 7.0シート成形の代替方法は何ですか?

- 8.0シートハイドロフォーミングとは何ですか?

- 9.0チューブハイドロフォーミングとは何ですか?

- 10.0その他の描画テクニックにはどのようなものがありますか?

- 11.0エンボス加工と超塑性成形とは何ですか?

- 12.0材料特性はシート成形にどのような影響を与えますか?

- 13.0シート型製品を製造する代替方法は何ですか?

- 14.0板金製造におけるパイプ溶接とは何ですか?

- 15.0板金成形に使用される一般的なプレス機の種類は何ですか?

- 16.0特殊用途成形機とは何ですか?

- 17.0要約:適切なシート成形プロセスの選択方法

板金成形は、自動車、航空宇宙、包装、電子機器など、様々な製造業において重要な役割を果たしています。最も広く使用されている技術には、 描画 そして ストレッチ平らなシート状の材料を複雑な三次元形状に変形させる技術です。このガイドでは、これらのプロセス、その仕組み、そして応用例について解説します。

1.0板金図面とは何ですか?

描画 は、曲がった軸に沿って塑性流動が発生する金属成形プロセスであり、平らなシートを深いまたは浅い三次元部品に成形することができます。

深絞りの仕組み

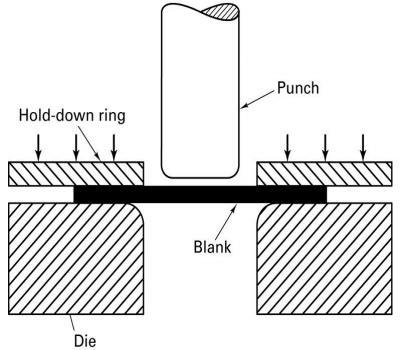

深絞りは通常、 底が固い円筒形または長方形の容器 板金から成形します。板金(ブランク)を金型のキャビティに置き、パンチで押し込むことで、材料を塑性変形させ、金型の形状に成形します。

描画に影響する主なパラメータ:

- ブランクとパンチの直径

- パンチとダイのコーナーの半径

- パンチとダイのクリアランス

- 板厚

- 潤滑品質

- 押さえ力(ブランクホルダー力)

2.0深絞り加工でよくある問題は何ですか?

深絞り加工の限界:

- しわ 材料が多すぎるため

- 裂け目や 破砕 過度のストレッチによる

描画の欠陥を防ぐ方法:

- 使用 ビーズを描く 物質の流れを制御する

- 組み込む 垂直投影 金型とブランクホルダーの溝のマッチング

- トリミング 最終的な部品寸法を達成するため

3.0金属スピニングとは何ですか?どのように機能しますか?

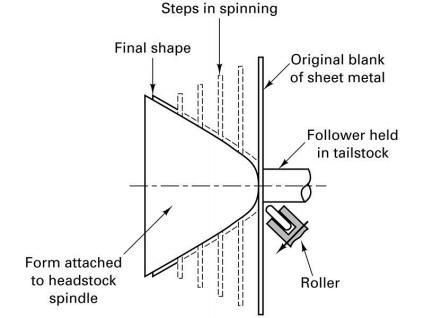

紡糸 冷間成形とは、金属板を高速回転させ、ローラーまたは工具を用いてマンドレル上で成形するプロセスです。 回転対称形状 のような:

- 球体

- 半球

- シリンダー

- ベル

- 放物線形状

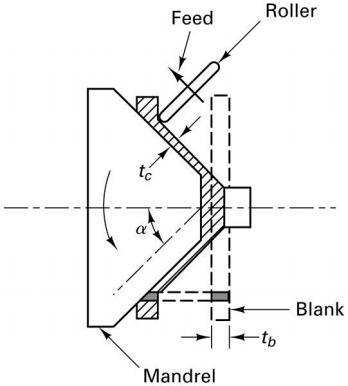

4.0せん断成形とは何ですか?

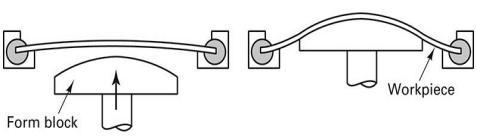

5.0ストレッチ成形はどのように機能しますか?

6.0ゴムや流体圧力による成形とは何ですか?

従来、成形作業では、雄型と雌型が嵌合する金型が用いられてきました。しかし、代替方法として、 ゴムまたは流体圧力 できる:

- ツールコストを削減

- セットアップ時間を最小限に抑える

- 単一のツールセットでより大きな変形が可能

7.0シート成形の代替方法は何ですか?

ゴム工具成形方法:

- ゲランプロセス: 絞り加工やブランク加工の際に、1 つの金型の代わりにゴム製パッドを使用します。

- 膨らんだ: 流体またはゴムの圧力を使用して金属を拡張します。チューブや曲面パネルの成形に最適です。

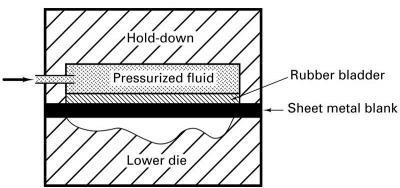

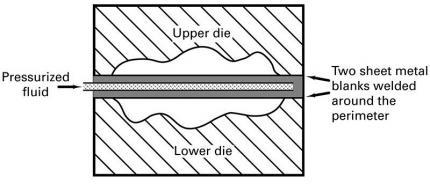

8.0シートハイドロフォーミングとは何ですか?

で シートハイドロフォーミング流体圧力で支えられたゴム製ブラダーが、ソリッドパンチやダイの代わりに使用されます。これにより、優れた表面品質と寸法精度を保ちながら、より深い部品の成形が可能になります。

シートハイドロフォーミングの利点:

- ツールコストの削減

- より深い部分を形成する能力

- 強化された表面仕上げ

- 正確な部品寸法

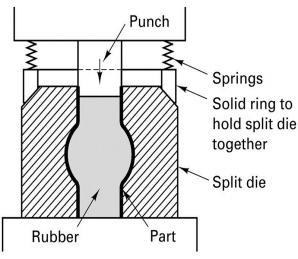

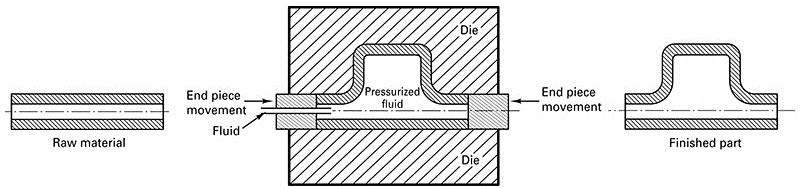

9.0チューブハイドロフォーミングとは何ですか?

チューブハイドロフォーミング 特に自動車産業において、強度と軽量性に優れた管状部品の製造に用いられます。金属管を金型に入れ、内部の流体圧力を利用して拡張します。

利点:

- 軽量で高強度の部品

- さまざまな断面を持つ複雑な形状

- 複数部品の溶接アセンブリを置き換えることができます

デメリット:

- 長いサイクルタイム

- ツールとセットアップのコストが高くなる

10.0その他の描画テクニックにはどのようなものがありますか?

ホットドローイング

成形性を向上させるため、特に大きな変形を伴う部品の成形性を向上させるために高温で処理されます。板金は急速に冷えるため、慎重な温度管理が必要です。

高エネルギー速度成形

これには次のようなプロセスが含まれます。

- 水中爆発

- 水中火花放電

- 空気圧または内燃機関のパルス

- 磁気パルス形成

これらの方法は、短時間で大量のエネルギーを適用し、迅速な成形を可能にします。

アイロンがけ

アイロン加工では、パンチとダイの間に部品を通すことで、事前に絞り加工した部品(アルミ缶など)の壁の厚さを減らします。

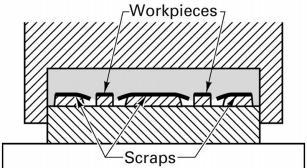

11.0エンボス加工と超塑性成形とは何ですか?

エンボス加工

多くの場合、装飾や識別を目的として、金属板の表面に浮き彫りの文字や模様を刻印するプレス成形プロセス。

超塑性成形

非常に優れた伸長特性 (2000~3000%) を持つ材料を使用して、プラスチック熱成形技術に似た大きく複雑な形状を作成します。

12.0材料特性はシート成形にどのような影響を与えますか?

- 引張 強さ 成形方法の選択に影響を与える

- 板金はしばしば 異方性方向によって特性が変化する

- 失敗は通常、 過剰 間伐 または 骨折

ひずみ分析 最適なシートの向きとプロセスパラメータを決定するのに役立ちます。

13.0シート型製品を製造する代替方法は何ですか?

電気鋳造

- 成形されたフォームまたはマンドレルに直接金属を堆積します

- 適切な金属:ニッケル、銅、鉄、銀

- 高精度で複雑な形状の製造に最適

スプレー成形

- プラズマトーチを使用して溶融金属または粉末を噴霧します

- ニアネットシェイプを迅速に形成できる

14.0板金製造におけるパイプ溶接とは何ですか?

スケルプ 溶接パイプを形成するために使用される平らな鋼板です。

パイプ溶接の種類:

- 突合せ溶接管: 貝を加熱し、巻いて、継ぎ目を溶接します。

- 重ね溶接パイプ: 溶接前にエッジを斜めにカットし重ね合わせます。

15.0板金成形に使用される一般的なプレス機の種類は何ですか?

板金成形は主に プレス機パンチとダイを通して力を加え、金属部品を成形するプレス機です。プレス機の選択は、部品の複雑さ、必要な力、生産量によって異なります。

プレス機の種類:

ギャップフレームプレス(Cフレームプレス)

- 簡単にアクセスできる、前面が開いた「C」字型のフレームを備えています。

- ブランキング、パンチング、小規模描画などの操作に最適です。

- ツールのセットアップと切り替えが簡単です。

- 高い剛性とハンドリング能力で知られる 重負荷成形作業.

- 深絞りや大型自動車パネルの成形に使用されます。

- 高トン数、高精度のアプリケーションでよく使用されます。

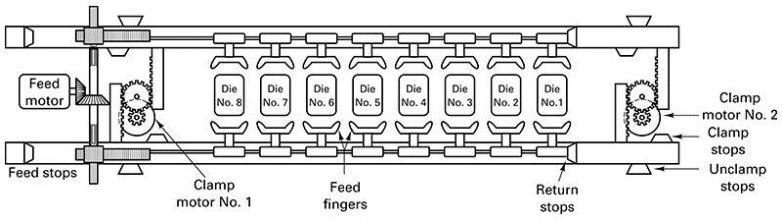

トランスファープレス

- 移動スライドと移送機構を装備。

- 1 台のマシンで複数の成形操作が可能になります。

- 共通 自動化された大量生産複雑な部品の。

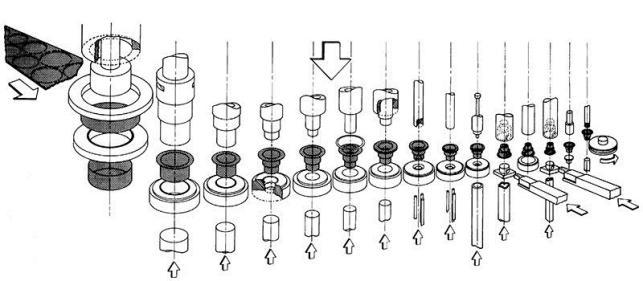

4スライドまたはマルチスライドマシン

- 連続生産用に設計 小さくて複雑な部品.

- ワイヤまたはストリップ材料を扱い、複数のスライドを同時に使用して成形、曲げ、切断できます。

- 電子機器、自動車クリップ、スプリングなどによく使用されます。

16.0特殊用途成形機とは何ですか?

一部の成形作業では、非常に特殊な用途向けに設計された機械や代替の成形方法が必要になります。

ハイドロフォーミングプレス

- シートとチューブの両方のハイドロフォーミングに使用されます。

- 従来のパンチの代わりに油圧ブラダーと流体圧力を活用します。

- 作成に最適 シームレスで軽量な部品 さまざまな断面を持つ。

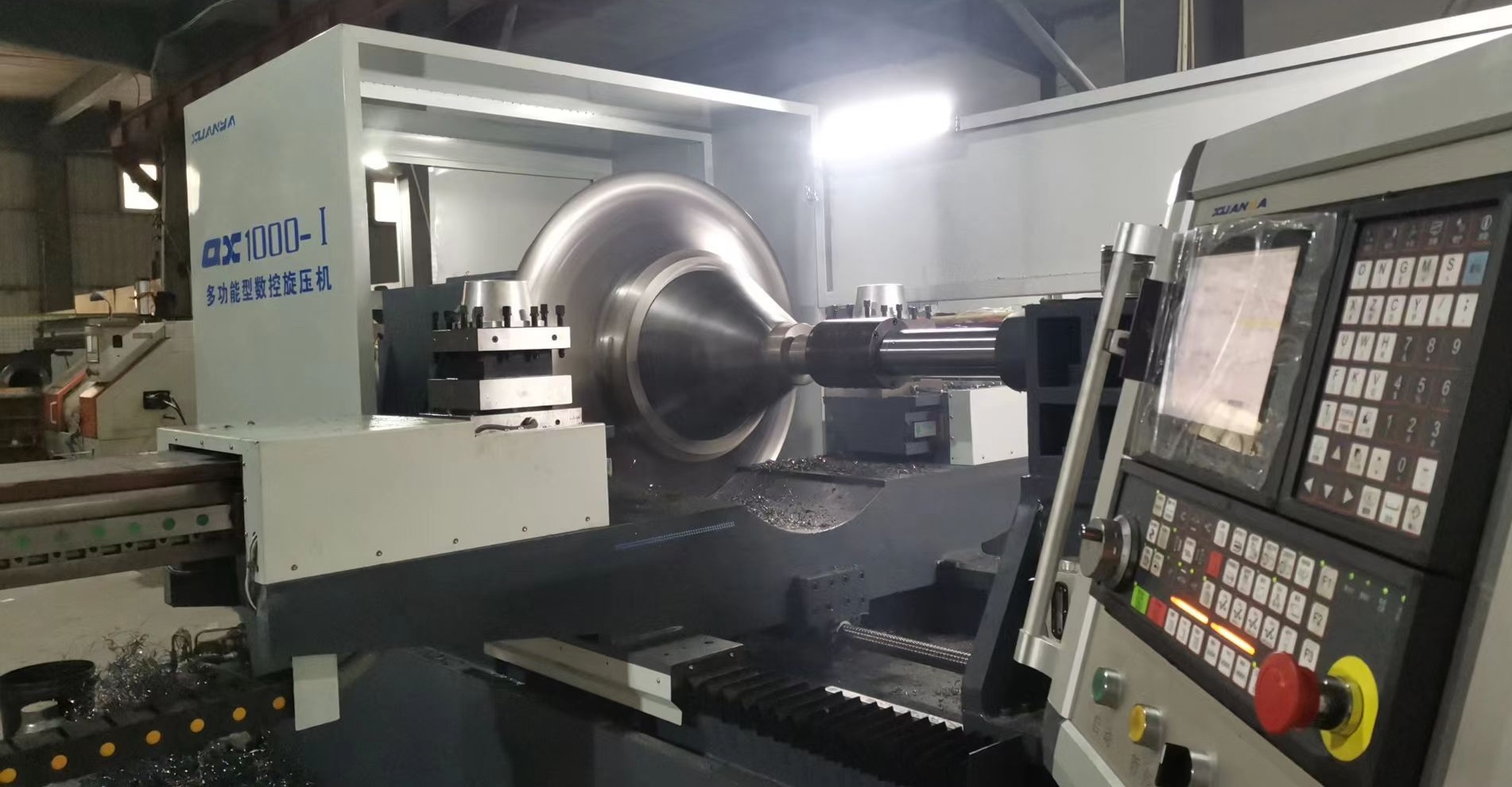

- 使用場所 従来の紡績 そして せん断成形

- より高い精度を実現するために、手動、CNC 制御、またはサーボベースで制御できます。

- 成形ツールがワークピースをマンドレルに押し付けながら、ワークピースを回転させます。

超塑性成形プレス

- 高温でも極度に伸びる材料を形成するために使用されます。

- 航空宇宙分野では一般的 軽量で複雑な形状の部品.

高エネルギー成形機

- 磁気パルス、爆発、または火花放電方式を使用します。

- 多くの場合、 パルス電力発生器 または 爆発成形室.

17.0要約:適切なシート成形プロセスの選択方法

シート成形プロセスは次のように分類できます。

- 剪断

- 曲げ

- 描画

- 形にする

適切な方法を選択する 依存するもの:

- 材料特性

- 開始ジオメトリ

- 最終製品の要件

- 生産量

- コスト制約

各技術の長所と限界を理解することで、メーカーは製品の品質と生産効率の両方において最適な結果を達成できます。