1.0ツイストチューブとは何ですか?

ツイストチューブは、チューブの長さ全体にわたって軸方向に制御されたねじれを与えることで形成される伝熱管の一種で、連続した螺旋形状を形成します。この設計により、強力な内部乱流と流れの乱れが生じ、伝熱効率が大幅に向上するとともに、汚れの付着性も低減します。ツイストチューブは、高性能熱交換器用途で広く使用されています。

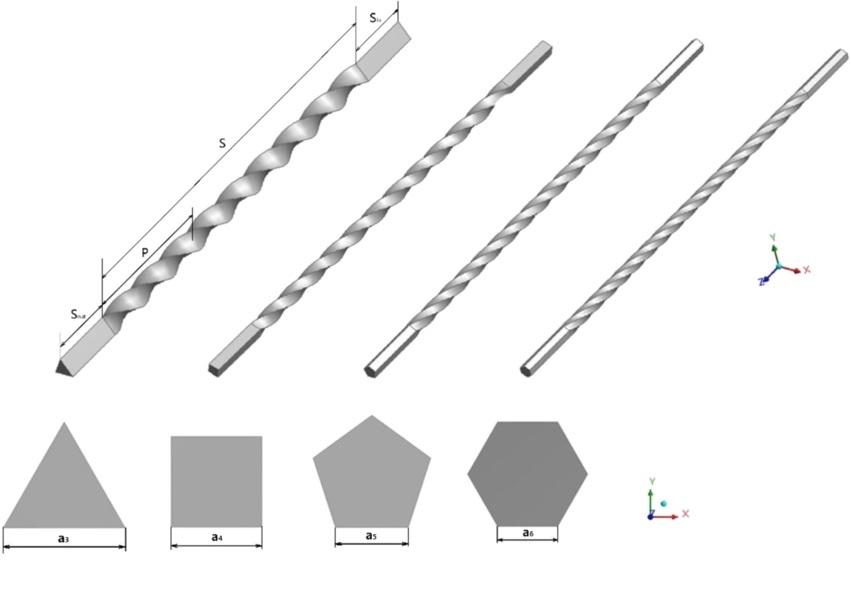

1.1構造上の特徴

- ヘリカルツイストデザイン:

チューブの壁は軸に沿って周期的にねじれており、螺旋状の表面を形成しています。 - 断面形状:

通常、閉じた円形の断面を特徴とし、高い機械的強度と均一な流体分布を実現します。 - 内部の流れを阻害する要因:

内部のらせん状の輪郭が乱流を誘発し、境界層を破壊して熱性能を向上させます。 - 外面処理:

サービスニーズに応じて、熱伝導性や汚れ耐性を向上させるために、研磨仕上げまたはテクスチャ仕上げを選択できます。 - カスタマイズ可能なパラメータ:

- ねじれ角度: 30°~90°

- ねじれピッチ:単位長さあたりのねじれ数

1.2素材オプション

ツイストチューブは、厳しいプロセス環境に合わせて、さまざまな耐腐食性および耐熱性金属から製造できます。

- ステンレス鋼: 304や316Lなどのグレード

- 銅合金: 赤銅、真鍮、銅ニッケル合金を含む

- 高性能合金: インコネル、チタン合金、その他の特殊金属など

2.0ツイストチューブはどのように製造されるのでしょうか?

ツイストチューブの製造には、成形技術、精密パラメータ制御、表面処理の組み合わせが含まれ、高い熱効率、機械的完全性、長期的な動作信頼性を実現することを目的としています。

2.1冷間ロール成形

原理:

金属ストリップは、らせん状の金型に連続的に供給され、ねじれた形状にロール成形され、その後チューブに溶接されます。

特徴:

- 大量生産にコスト効率が良い

- オンライン溶接システムと統合可能

- ステンレス鋼や銅合金のストリップによく使用されます

2.2油圧ねじり成形

原理:

あらかじめ製造された直管をクランプし、油圧システムを介して軸方向のトルクを加えると、局所的な塑性変形が誘発され、均一な螺旋状のねじれが形成されます。

特徴:

- 角度とピッチを制御できる高いねじり精度

- 低~中規模のバッチカスタマイズに適しています

- 複雑な形状や可変ピッチの形状を製造可能

2.3レーザーアシストツイスト

原理:

チューブを回転させながら表面に局所的なレーザー加熱を施すことで、熱可塑性変形を誘発し、ねじれ構造を段階的に形成します。

特徴:

- 小径または薄肉チューブの高精度

- 航空宇宙および医療グレードの製造業で一般的

- コストは高いが、精度が重要な用途に最適

2.4ねじり図

原理:

チューブは回転固定具に保持されながら軸方向に引き抜かれるため、連続的かつ均一な螺旋ねじりが可能になります。

特徴:

- 優れた構造安定性

- プロセスパラメータの柔軟な制御

- 一般的なチューブサイズ(外径10~50 mm)に適しています

2.5ロータリーローリングフォーミング

原理:

回転するチューブは成形ローラーによって徐々に押圧され、螺旋状の輪郭が刻印されます。

特徴:

- 優れた表面仕上げ

- 特定の表面乱流を必要とする設計に最適

- ステンレス鋼、銅、アルミニウムなどの延性材料によく使用されます

2.6ダイプレス

原理:

チューブはあらかじめ成形された螺旋状の金型に配置され、機械式または油圧式のプレスを使用して急速に成形されます。

特徴:

- 高い効率性と再現性

- 標準化された大量生産に適しています

- コスト効率は良いが、カスタマイズの柔軟性が低い

2.7主要なプロセスパラメータ

| パラメータ | 制御範囲 | 影響とデザインのトレードオフ |

| ねじれ角度 | 30°~90° | 角度が大きくなると乱流と熱伝達が増加するが、圧力降下も増加する。 |

| ツイストピッチ | 10~100 mm | 短いピッチにより、高性能アプリケーションでの流体の破壊が強化されます。 |

| 外径 | 6~60ミリメートル | 機器のスペースとフロー要件に基づいてカスタマイズ可能 |

| 壁の厚さ | 0.3~3.0mm | 薄い壁は熱伝達を改善し、厚い壁は耐圧性を高める |

| チューブの長さ | 最大30メートル | 大型熱交換器やコイル巻線に適しています |

| 表面粗さ | 設計仕様どおり | 滑らかな表面は汚れを減らし、テクスチャ仕上げは乱流を増強します |

2.8熱処理および表面処理オプション

耐腐食性、清潔さ、耐用年数を向上させるために、ツイストチューブには通常、次の処理が行われます。

- アニーリング:

残留応力を軽減し、延性と柔軟性を向上 - 酸洗と不動態化:

特に食品および医薬品システムにおいて、酸化物層を除去し、耐腐食性を高めます。 - 電解研磨:

内部および外部表面の滑らかさを向上させ、汚れや細菌の付着を最小限に抑えます - ショットピーニング/マイクロテクスチャリング(オプション):

乱流形成を促進し、熱性能を向上させる

2.9完全な製造ワークフロー(概要)

原材料の準備:

ステンレス鋼、銅合金、チタンなどの高品質のチューブ材料を選択し、外径、壁の厚さなどの仕様を定義します。

成形プロセス:

設計要件に基づいて、冷間ロール成形、油圧ねじり、回転圧延、またはレーザーベースの方法から選択します。

溶接と組み立て(必要な場合)

複数のセグメントのチューブを自動的に溶接したり、アセンブリをバンドルして完全なコンポーネントにします。

熱処理(オプション):

ストレスを軽減したり、微細構造を改善したりして、一貫性とパフォーマンスを向上させるために使用されます。

表面処理:

業界および環境基準に従って、酸洗い、研磨、または不動態化処理を適用します。

品質検査:

寸法チェック、許容誤差検証、スパイラル均一性、圧力テスト、表面仕上げ、リークテストが含まれます。

3.0比較: ツイストチューブと他のチューブタイプ

| 基準 | ツイストチューブ | スムーズチューブ | フィンチューブ | スパイラル/コルゲートチューブ |

| 熱伝達効率 | ⭐⭐⭐⭐⭐ — 素晴らしい | ⭐⭐ — 低い | ⭐⭐⭐ — 中程度 | ⭐⭐⭐⭐ — 高 |

| 耐汚染性 | ⭐⭐⭐⭐ — 良い | ⭐ — 悪い | ⭐⭐ — まあまあ | ⭐⭐⭐ — 中程度 |

| 製造の複雑さ | ⭐⭐⭐ — 中程度 | ⭐ — 低い | ⭐⭐⭐ — 高 | ⭐⭐ — 中程度 |

| 清掃とメンテナンスの容易さ | ⭐⭐⭐⭐ — 簡単 | ⭐⭐⭐⭐⭐ — とても簡単 | ⭐⭐ — 難しい | ⭐⭐⭐ — 中程度 |

| 料金 | 中〜高 | 低い | 中くらい | 中くらい |

4.0ツイストチューブの代表的な用途

産業分野における高効率熱交換に最適な選択肢:

- 石油化学産業:

シェルアンドチューブ式熱交換器、原子炉冷却バンドル - 発電設備:

蒸気凝縮器、ボイラー再沸器、再生熱交換器 - 食品および医薬品加工:

低温殺菌装置、冷却コイル、蒸気加熱装置 - 精密冷却システム:

レーザー冷却ユニット、医療機器の熱部品 - HVAC システム:

空気熱源ヒートポンプ、水冷式空調熱交換器