打ち上げ時にロケットの尾部から噴き出す燃え盛る炎を想像してみてください。この力を生み出す重要な部品の 1 つが、耐熱合金で作られたテーパー状のノズルです。

自動車の排気システムでも、異なる直径のパイプ間のスムーズな移行は、多くの場合、テーパーチューブという重要な機能に依存しています。

1.0テーパーパイプ入門

幾何学的特性と主要な設計要素

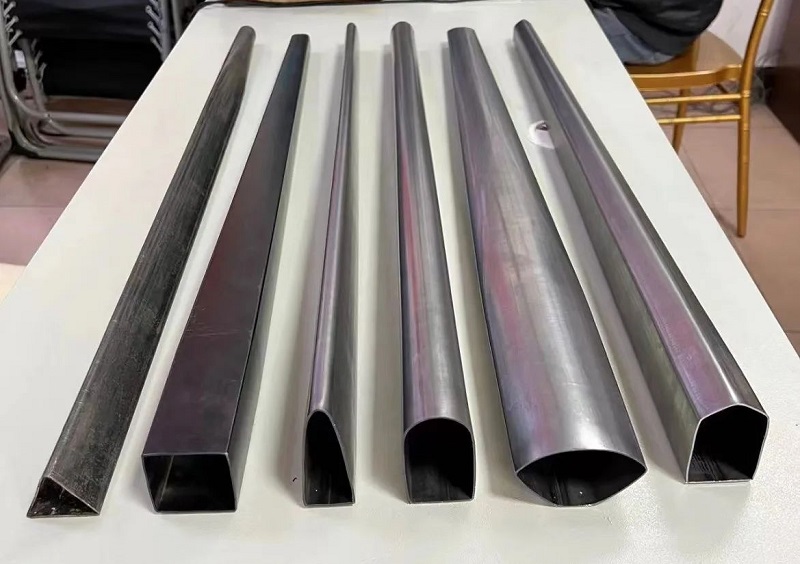

テーパーパイプは構造に基づいて次のように分類できます。

- 同心テーパーパイプ: 両端の中心線が揃います。

- 偏心テーパーパイプ: 両端の中心線がオフセットされます。

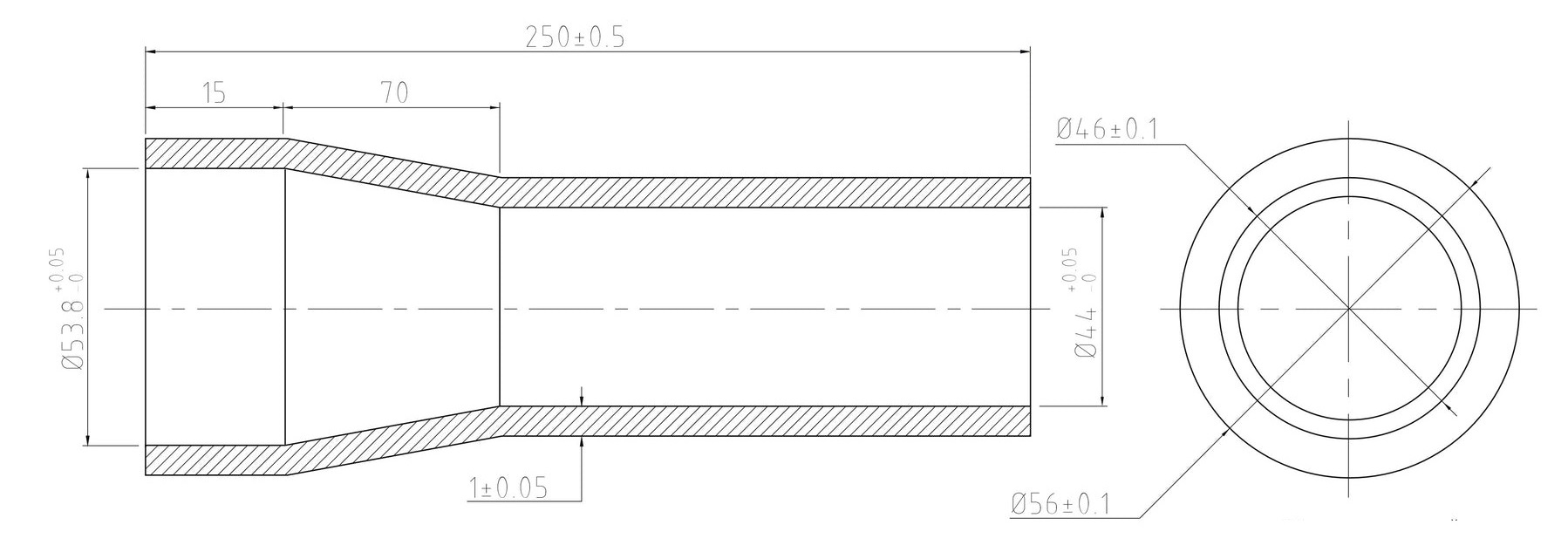

主な設計パラメータは次のとおりです。

- 直径範囲:大端径(D)と小端径(d)

- 長さと角度: チューブの長さ (L) とテーパー角度 (A)

- 壁厚プロファイル:一定または徐々に変化する

- 断面形状: 主に円形ですが、楕円形や過渡的形状(例: 四角形から円形)になることもあります。

設計上の考慮事項: 同心度の維持、壁の厚さの分布の管理、応力集中の回避、十分な接合強度の確保 (特に溶接部分)。

テーパー仕様

テーパーはコアとなる設計機能であり、機能に直接影響を及ぼします。

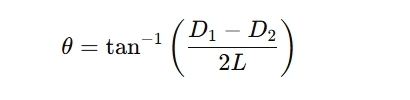

- 直線テーパー:T = (D₁ – D₂) / L (単位:mm/m)

-

角度テーパー: 半円錐角θ/2で定義されます(図を参照)

角度テーパー - 比率テーパー: 例: 1:10 (長さ 10 単位ごとに直径が 1 単位変化)

形状のバリエーション

| タイプ | 特徴 | 代表的な用途 |

| 円形テーパーパイプ | 最も一般的。対称フローをサポート | 配管接続、ロケットノズル |

| 長方形テーパーパイプ | 簡単に統合でき、スペース効率が高い | HVACダクト、照明トラス |

| カスタム形状のテーパーパイプ | 特殊な用途向けの複雑な断面 | 空力部品 |

2.0チューブテーパリングとは何ですか?

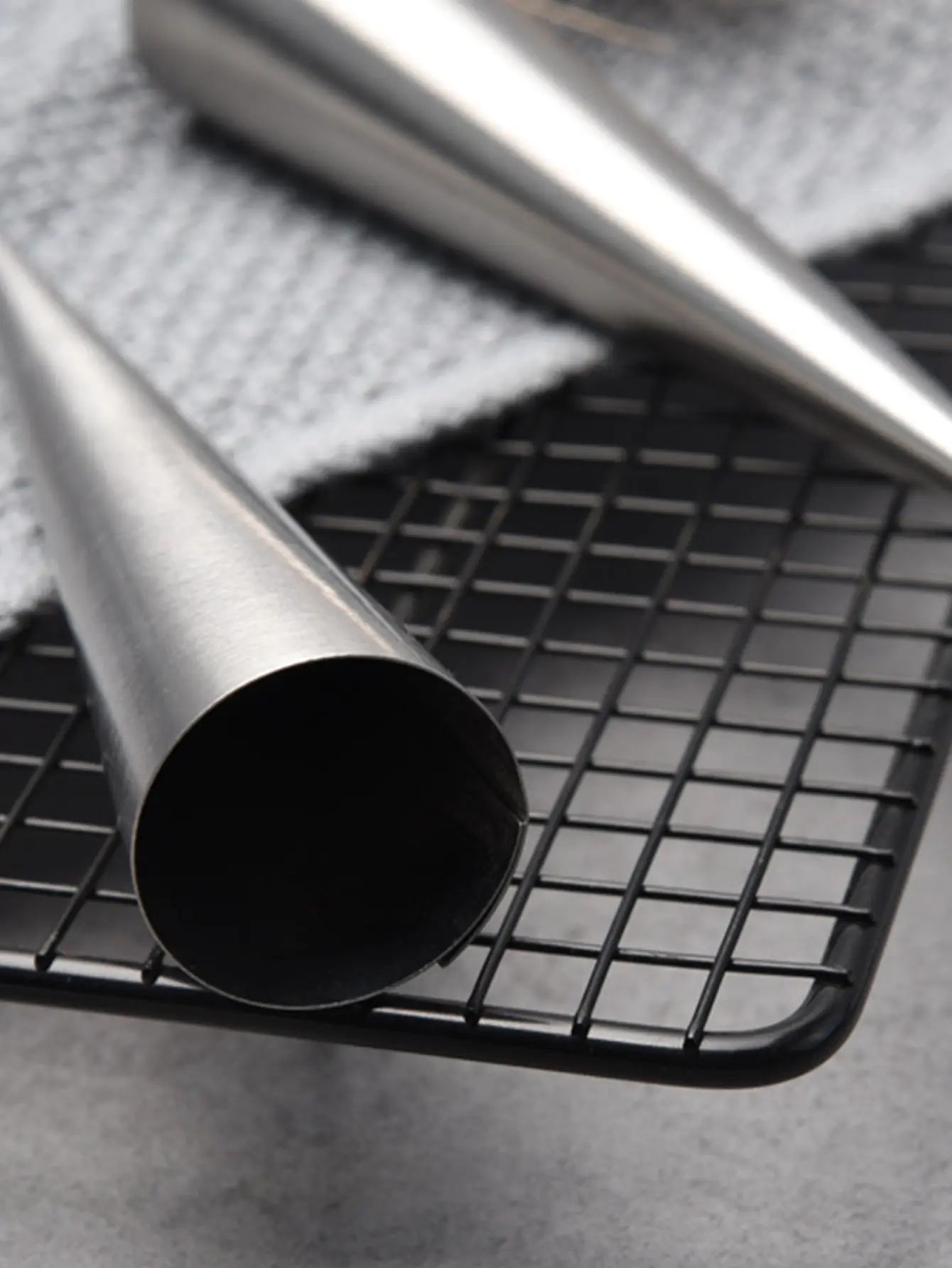

チューブテーパー加工とは、チューブの外径または内径が軸方向に沿って徐々に増加または減少する構造的特徴を指し、通常は円錐状の形状を形成します。この成形プロセスは、接続、移行、装飾、または機能的性能など、多様な用途を可能にします。

あ テーパーチューブ 徐々に変化する断面を特徴とし、流体力学を改善し、接続精度を高め、構造上および美観上の利点を提供します。

2.1テーパリングの基本プロセス

チューブテーパ加工の基本原理は、テーパ状の金型または成形ツールに沿ってチューブ材料の形状を変えるために、物理的または機械的に軸方向の力を加えることです。

- ほとんどの場合、チューブのテーパー加工は冷間成形プロセスとして実行されます。

- 金型、押し出しヘッド、または回転ハンマーによって制御された摩擦と圧力が加えられ、チューブの直径が徐々に縮小または拡大されます。

- テーパー部分が形成されると、残りのセグメントは一定の直径を維持し、「ボトルネック」構造になります。

2.2一般的なチューブテーパ加工方法

| 方法 | 動作原理 | 主な特徴 |

| ロータリースウェージング | ダイスによるチューブ端の高速ラジアルハンマー加工 | 冷間成形、長いテーパーに適しており、滑らかな仕上げ、高精度 |

| テーパードドローイング | チューブを円錐状のダイに通して徐々に直径を小さくする | 小さなテーパー角度、薄肉チューブ、高精度に最適 |

| ロール成形 | 複数のローラーセットによる段階的な直径の変化 | 中長管の連続生産、高効率 |

| ハイドロフォーミング | 内部の油圧によりチューブがテーパー状の型に押し付けられる | 均一な成形、優れた寸法制御、複雑な輪郭にも対応 |

| プレステーパリング | 円錐型を用いた直接軸圧 | セットアップが簡単で、短い長さや小ロット生産に適しています |

| CNCチューブエンド成形 | プログラム可能な精度によるサーボ制御の押し込みまたは圧縮 | 高度な自動化、一貫した結果、大量生産に最適 |

2.3典型的な成形例:ロータリースウェージング

ロータリースウェージングでは、より大きな直径のチューブブランクをスウェージングマシンに挿入します。

- チューブは固定された固定具に固定されます。

- 金型はチューブの周りを高速で回転します。

- 1 分間に約 3000 回の放射状打撃により、チューブの直径が徐々に小さくなります。

- 成形後の作業には、トリミング、フレア、熱処理などが含まれます。

2.4適切な材料

チューブテーパ加工は、以下を含む幅広い金属に適用できます。

- ステンレス鋼

- 炭素鋼

- アルミニウム合金

- 銅/真鍮

- チタン合金

- その他:ニッケル合金、二相ステンレス鋼など

それぞれの方法に適した材料は異なります。材料の選択にあたっては、引張強度、延性、肉厚、その他の材料特性を考慮する必要があります。

まとめ

- チューブのテーパー加工は、チューブ端面の成形技術として非常に重要です。

- さまざまな金属および生産要件に適合します。

- 製品のパフォーマンス、外観、組み立て精度に影響します。

- プロセスの選択は、材質、寸法、生産量、テーパー形状に基づいて行う必要があります。

3.0テーパーパイプの製造工程と設備選定

テーパーパイプや円錐パイプの製造には、さまざまな成形方法と特殊な装置が必要です。

3.1パイプ/チューブエンドスウェージングマシン

チューブの端の直径を放射状に縮小し、接合または挿入用のテーパー プロファイルを作成するために使用されます。

主な特徴:

- 高効率の冷間成形、チップレスプロセス

- 小径から中径の大量生産に適しています

- オプションでフレアまたはエンドフォーミング延長も利用可能

3.2パイプ/チューブ端テーパ加工機

チューブの標準またはカスタムテーパー端部を成形するために特別に設計されています。一般的な用途には、接続テーパー、フレア開口部、トランジションセクションなどがあります。

動作原理:

- サーボ駆動または油圧ダイシステムを使用して、チューブ端に同時に半径方向と軸方向の力を加えます。

- テーパー角度、テーパー長さ、壁厚の変化を事前にプログラムできます

- 同心円および偏心円テーパー形状の両方をサポート

主な特徴:

- スウェージングよりも長いテーパー角度に適しています

- 厚肉または硬質合金管の加工が可能

- より滑らかで正確なテーパーを実現し、インターフェースのシーリングや溶接前の準備に最適です。

3.3スピニングフォーミング

小径から中径のテーパーチューブ、特に厚肉部や肉厚の異なる部位の成形に最適です。通常はCNCスピニングマシンを用いて加工します。

プロセス手順:

- ブランクの予熱(必要な場合)

- 回転スピンドルにディスクまたは短いチューブを取り付ける

- 成形ローラーは軸方向と半径方向に力を加え、テーパーダイに沿って材料を成形します。

- 後続のプロセスにはトリミングや熱処理が含まれる場合があります

利点:

高い成形品質、シームレスな構造、正確な厚さ制御、優れた表面仕上げ

3.4板圧延+溶接工程

特に DN600 を超える直径の大口径テーパーパイプの製造によく使用されます。

プロセス手順:

- プレートの切断とエッジの準備

- 3ロールまたは4ロール板圧延機を使用した円錐圧延

- シーム溶接(内部および外部)

- 熱処理と寸法修正

特徴:

柔軟なサイズと高い適応性。完全性を確保するには高品質の溶接が必要。

3.5ダイフォーミング

標準化されたテーパーチューブの大量生産に適しています。このプロセスでは、油圧プレスで円錐状の金型を使用し、熱間成形または冷間成形を行います。

3.6テーパーパイプ成形機(CNCテーパー加工システム)

プログラム制御によるテーパーパイプの製造用に設計された特殊な CNC マシン。

主な特徴:

- プログラム可能なテーパー角度とスラストパス調整

- 炭素鋼、ステンレス鋼、アルミニウム合金などに対応

- 高度な自動化レベル、カスタマイズされたバッチ生産をサポート

4.0テーパーパイプの一般的な材料と性能要件

| 材質タイプ | 代表的なテーパーパイプ製品 | アプリケーション分野/ユースケース | 主要なパフォーマンス要件 |

| 炭素鋼 | – 炭素鋼テーパー構造管(例:Q235) – シームレステーパードデリバリーパイプ(A106) – API 5Lテーパーレデューサーパイプ |

建設構造物、石油・ガス輸送、油圧システム | 高強度、コスト効率、優れた溶接性、耐圧性、耐摩耗性 |

| ステンレス鋼 | – 304テーパー装飾管 – 316L衛生テーパー配管 – ステンレス製テーパード医療用チューブ |

食品、飲料、化学、医薬品、医療、インテリアデザイン | 優れた耐腐食性、衛生的、鏡面仕上げも可能 |

| アルミニウム合金 | – アルミテーパーライトポール – アルミ製家具脚 – テーパード自転車フレームチューブ |

家具、輸送機器、屋外構造物、建築 | 軽量、耐腐食性、魅力的な外観、成形が容易 |

| チタン合金 | – チタン製テーパードカテーテル – 航空宇宙用テーパーコネクタチューブ |

医療インプラント、航空宇宙、防衛 | 高強度、優れた耐腐食性、生体適合性、耐熱性 |

| ニッケル合金 | – ハステロイテーパーチューブ – インコネル製テーパー耐腐食チューブ |

石油化学産業、高温ガス、海洋環境 | 高温安定性、耐酸化性、耐塩化物腐食性、過酷な環境に適しています |

| 銅/真鍮 | – 銅製テーパージョイント – 真鍮製テーパーノズル |

配管、ガス伝送、装飾金具 | 優れた熱伝導性、高い成形性、装飾的な表面品質 |

| 複合材料 | – カーボンファイバーテーパーチューブ – グラスファイバーテーパーチューブ |

高級スポーツ用品、航空宇宙、アンテナ構造 | 超軽量、高強度、耐疲労性があるが、材料コストが高い |

5.0テーパーパイプの代表的な用途

家具・装飾産業

- テーパードアルミテーブル脚チューブ

- ステンレス製テーパードソファ脚チューブ(304グレード)

- 粉体塗装されたテーパード家具用チューブ(ブラック仕上げ)

- 中空テーパードチェア脚チューブ

- テーパードペンダントライト装飾チューブ

自動車・オートバイ産業

- 排気ディフューザーテーパーチューブ

- ターボトランジションコーンチューブ

- テーパードマフラーパイプ移行部

- テーパードラジエータートランジションホースフィッティング

産業および機械構造

- テーパー構造用パイプレデューサー(炭素鋼)

- テーパードステンレス鋼プロセスチューブ

- テーパーAPIねじパイプ

- 油圧テーパーパイプ端部接続

市町村および建物施設

- テーパード街路灯柱管

- テーパード旗竿管

- テーパード看板支持チューブ

- 公園用テーパー手すり支柱チューブ

ボイラーおよび熱システム

- ボイラー煙突テーパー遷移管

- テーパーバーナーノズル

- 熱交換器用テーパー入口チューブ

- テーパード熱風ガイドチューブ

石油化学および流体システム

- 316Lテーパー耐腐食性化学薬品チューブ

- 熱分散用のハステロイテーパーチューブ

- テーパー流量制御パイプ

- 液体/ガス用テーパーディストリビューターノズル

航空宇宙およびハイエンド構造物

- カーボンファイバー製テーパードマストチューブ

- テーパー胴体連結管

- 航空機用テーパージェットノズルチューブ

- 衛星構造用テーパートラスチューブ

6.0テーパーチューブ設計クイックリファレンス

| カテゴリ | アイテム | ユニット / 説明 |

| 幾何学的パラメータ | 大端外径(D1) | ミリメートル/インチ |

| 小端外径(D2) | ミリメートル/インチ | |

| チューブ長さ(L) | ミリメートル/インチ | |

| テーパー比 | (D1 − D2) ÷ L | |

| テーパー角(θ) | θ = アークタンジェント((D1 − D2) ÷ 2L) | |

| 壁の厚さ(t) | mm(定数または変数) | |

| 製造方法 | スウェージング | 小さな角度の長いテーパーに適しています。冷間成形 |

| スタンピング/フォーミングプレス | 短いチューブや大量生産に最適 | |

| テーパー描画 | 高精度、薄肉、小径チューブに最適 | |

| ハイドロフォーミング | 均一な成形、複雑な形状に適しています | |

| CNCエンド成形 | 精密制御。一貫したバッチ生産に適しています。 | |

| 素材オプション | ステンレス鋼(SUS 304/316) | 耐腐食性があり、医療、食品、構造用途に適しています |

| アルミニウム合金(6061/5052) | 軽量で家具や輸送に適しています | |

| 炭素鋼(Q235、1018) | コスト効率が高く、構造用途に最適 | |

| 銅/真鍮 | 優れた延性。装飾部品や導電性部品に最適 | |

| 設計上の考慮事項 | 壁の厚さ(t定数) | 強度と製造性に影響 |

| 表面処理 | 研磨、メッキ、コーティング、防錆仕上げ | |

| チューブエンド成形 | 必要に応じてフレアリング、縮小、拡大 | |

| 代表的な用途 | — | 自動車の排気管、家具の脚、医療用チューブ、自転車のフレーム、照明器具の支柱 |

6.1テーパー計算の簡単な公式

線形テーパー比

1. テーパー比 = (D1 − D2) ÷ L

テーパー角度(度)

2. θ = アークタンジェント((D1 − D2) ÷ 2L)

6.2例

| アイテム | 価値 |

| D1(ラージエンド) | 60ミリメートル |

| D2(スモールエンド) | 30ミリメートル |

| L(長さ) | 300ミリメートル |

| テーパー比 | (60 − 30)÷ 300 = 0.1 |

| テーパー角 θ | アークタンジェント(30÷600)≈2.86° |

7.0テーパーチューブ開発の将来動向

産業機器の大型化・多機能化に伴い、非標準トランジションチューブに対する要求も高まっています。今後の開発の方向性としては、以下のものが挙げられます。

高強度鋼および複合テーパー管の普及

自動テーパリングマシンとCNC成形技術の進歩

標準化されたシステムへの統合を容易にするモジュール設計

遷移と構造最適化のための重要な部品として、テーパーチューブの設計と製造はますます成熟しつつあります。今後、エネルギー、環境保護、機器製造などの分野で、テーパーチューブがより大きな役割を果たすことが期待されています。

参考文献

https://academic.oup.com/treephys/article-abstract/22/13/891/1663763

https://www.tandfonline.com/doi/abs/10.1080/03052150310001639281

https://pdfs.semanticscholar.org/c6c4/2705d501918cbdb488e290fe79100c3ef3c9.pdf