- 1.0プレスブレーキとは何ですか?

- 2.0「プレスブレーキ」と「ブレーキプレス」の違いは何ですか?

- 3.0プレスブレーキの仕組み

- 4.0金属が曲げ加工に適している理由とは?プレスブレーキは何に使われるのか?

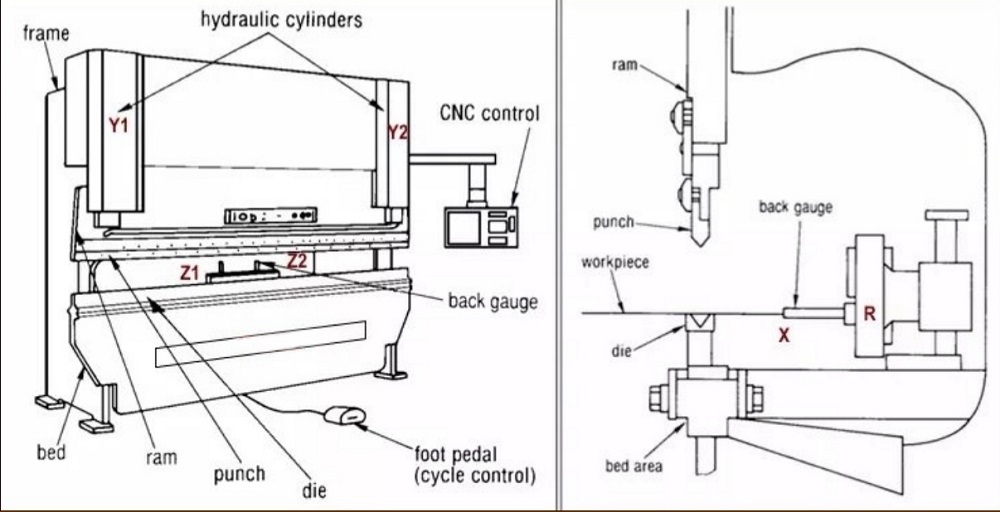

- 5.0プレスブレーキの主要部品

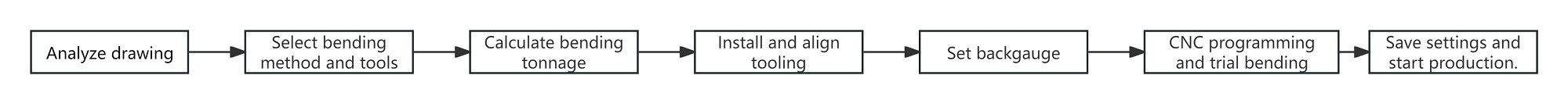

- 6.0プレスブレーキ操作の簡単なプロセス

- 7.0プレスブレーキの一般的な種類

- 8.0NCプレスブレーキ(数値制御プレスブレーキ)とは?

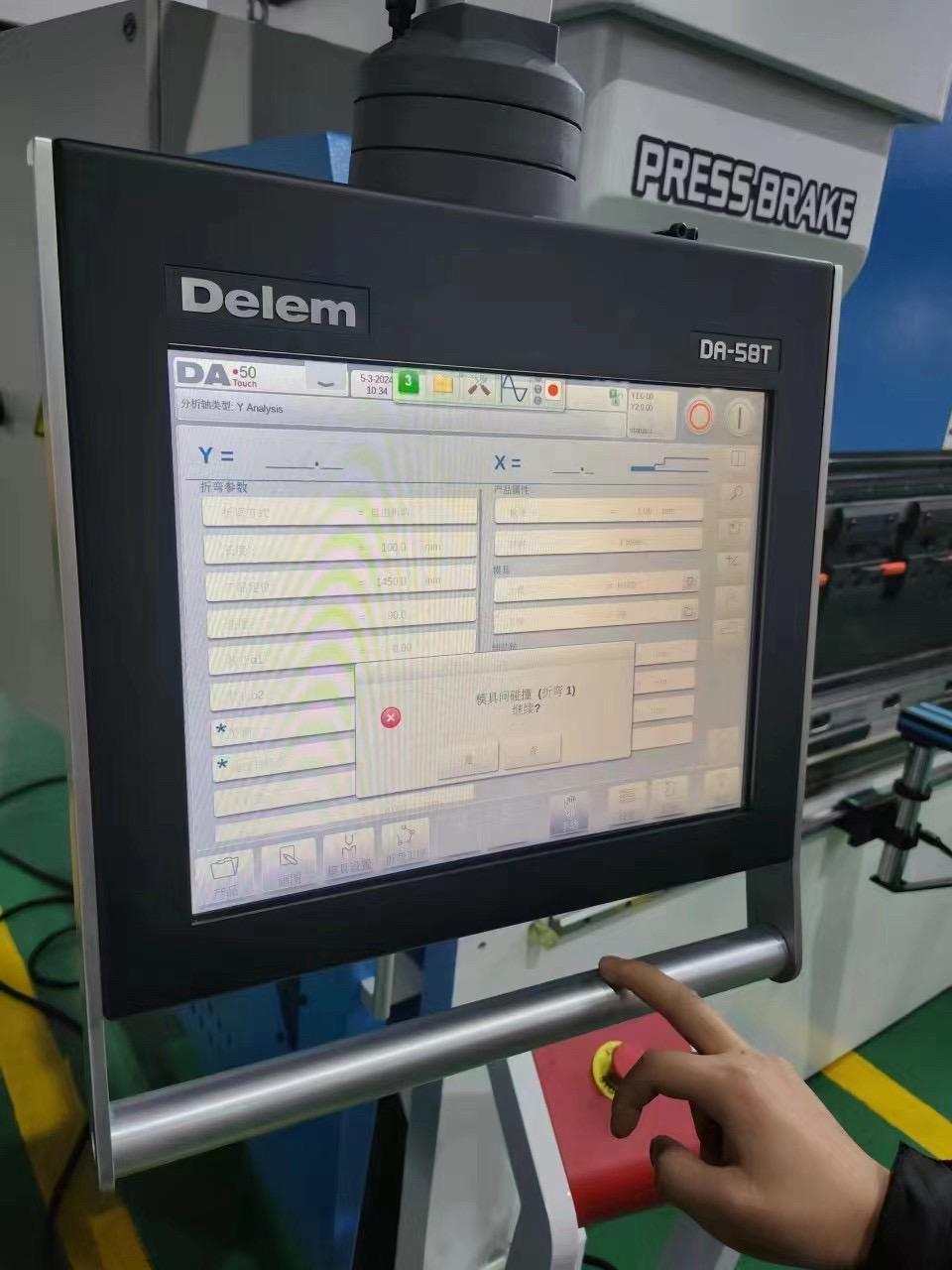

- 9.0CNC プレスブレーキ(コンピュータ数値制御プレスブレーキ)とは何ですか?

- 10.0NC プレスブレーキと CNC プレスブレーキの主な違いは何ですか?

- 11.0プレスブレーキの駆動方法は何ですか?

- 12.0プレスブレーキの設定方法は?

- 13.0各種プレスブレーキの比較

- 14.0プレスブレーキを選ぶ際に考慮すべき要素

- 15.0プレスブレーキの用途

- 16.0プレスブレーキの一般的な故障とその解決策

1.0プレスブレーキとは何ですか?

あ プレスブレーキ 金属板を所定の角度または形状に曲げるために使用される金属成形機です。板金加工や構造物製造において広く使用されています。主な原理は、金属板の曲げ線に集中圧力を加えることで、塑性変形を引き起こすことです。

曲げ加工では、金属板を下型に置き、上型パンチが圧力をかけながら下降し、板材を型の形状に沿って押し込みます。パンチと型の形状は互いに対応しており、金属板を型の形状に沿って正確に成形することができます。パンチのストロークと圧力を調整することで、さまざまな曲げ角度、曲げ半径、曲げ長さを実現できます。

簡単に言えば、プレスブレーキングは、パンチとダイを使用して力を加えることで、平らな金属を効率的に複雑な形状に変形する、正確で制御可能な金属成形プロセスです。

.jpg)

2.0「プレスブレーキ」と「ブレーキプレス」の違いは何ですか?

金属加工において、「プレスブレーキ」とは、一般的に金属板を所定の角度または形状に曲げる機械を指します。この工程では、パンチ(上部工具)とダイ(下部工具)の間にワークピースを挟み込み、板材が永久的に変形するまで圧力を加えます。これらのプレスブレーキは、高い精度、再現性、そして汎用性を備えているため、工業生産において広く使用されており、複雑な曲げ加工のさまざまな用途に最適なソリューションとなっています。

ただし、「プレスブレーキ」という用語は、次のようなさまざまなタイプの曲げ装置を指すために、より広い意味で使用されることもあります。

高精度電動または油圧プレスブレーキ: 高い精度、速度、自動化を必要とする工業生産に最適です。

シンプルな手動プレスブレーキ: 小ロット生産、薄型材料、または試作品製造向けに設計されています。ある程度の精度は得られますが、機能と自動化には限界があります。

この意味的差異は、通常、使用シナリオや業界用語の違いによって生じます。技術文書では、 電動プレスブレーキ, 油圧プレスブレーキ、 または 手動プレスブレーキ 混乱を避けるためです。

3.0プレスブレーキの仕組み

プレスブレーキの主な動作原理は、パンチとダイを通して圧力を加え、金属板を所定の曲げ線に沿って塑性変形させることです。一般的な動作は以下のとおりです。

金属板は下型のV字溝に配置されます。次に、上型のパンチが油圧またはサーボ制御によって垂直に下降し、金属を溝に押し込みます。パンチが下降するにつれて、金属板はダイのエッジに沿って変形し、最終的に目的の曲げ形状を形成します。

パンチとダイの形状やサイズを変更することで、プレスブレーキはさまざまな曲げ角度とプロファイルを生成でき、複雑な板金部品の要求を満たします。

4.0金属が曲げ加工に適している理由とは?プレスブレーキは何に使われるのか?

金属の重要な特性の一つは、比較的高い延性、つまり破断することなく伸ばしたり成形したりできることです。そのため、金属は幅広い用途に使用できる柔軟な素材となっています。製造工程では、金属板は通常、平板または帯状の状態から製造されますが、最終用途に供される前に再成形が必要となることがよくあります。

ここで金属成形装置が活躍します。プレスブレーキは、業界で最も重要かつ多用途なツールの 1 つとして際立っています。

5.0プレスブレーキの主要部品

- フレーム:プレスブレーキの主要構造部は、通常、高張力鋼を溶接して作られます。優れた剛性と耐荷重性を備え、曲げ加工時の安定性と精度を確保します。

- ラム/スライド:上部ビームに取り付けられたラムはパンチを上下に駆動します。曲げ加工時には、ラムが金属板に圧力をかけ、塑性変形を引き起こします。

- パンチ&ダイ:パンチは上部金型を形成し、ラムに取り付けられ、ダイは作業台に設置されます。金属板はその間に置かれ、パンチの圧力によってダイの溝に押し込まれ、所望の形状に成形されます。様々な曲げ要件に対応するために、パンチとダイはサイズとプロファイルが異なるため、交換可能です。

- 作業台/ベッド:プレスブレーキの底部にある作業台は、曲げ加工時に金型と金属板の両方を支えるプラットフォームとして機能します。多くの場合、様々な曲げ加工を容易にするためにV字型の溝が付いています。

- 油圧またはサーボシステム:油圧またはサーボ駆動は、ラムを動かすために必要な力を生成します。従来の機械では、高圧を生成するために油圧シリンダーが一般的に使用されていますが、ハイエンドモデルでは、より高い精度、エネルギー効率、そして制御性を実現するために、サーボ電動駆動が採用されています。

- バックゲージ:曲げエリアの背面に取り付けられたバックゲージは、金属シートを正確に配置するのに役立ち、各曲げの一貫性と再現性を保証します。

6.0プレスブレーキ操作の簡単なプロセス

- 材料の配置:正確な位置決めのためにバックゲージを使用して、金属シートを作業台の上に平らに置きます。

- ツールの選択:ワークピースの曲げ角度とプロファイルに応じて、パンチとダイの対応するセットを選択します。

- クランプと準備:シートが所定の位置に配置されたら、曲げ中に動かないようにダイとパンチで固定します。

- 曲げアクション:ラムが下降し、パンチをダイのV字溝に押し込みます。これにより、金属は所定の曲げ角度に成形されます。

- 返却と解放:曲げた後、ラムは開始位置まで戻り、金属板への圧力を軽減します。

- 部品の取り外し:クランプが開かれ、オペレーターは完成した成形済みのワークピースを取り外し、次の処理または製造ステップの準備を整えます。

7.0プレスブレーキの一般的な種類

プレスブレーキは、駆動方式と制御方式に基づいて、機械式プレスブレーキ、油圧式プレスブレーキ、電動油圧式プレスブレーキ、空圧式プレスブレーキ、サーボ式プレスブレーキ、CNCプレスブレーキの6つの主要なタイプに分類できます。以下では、それぞれのタイプについて簡単に説明し、長所と短所を説明します。

機械式プレスブレーキ:

機械式プレスブレーキは、フライホイールとクラッチ制御のギア回転を使用してラムを上下に駆動します。

長所:

- シンプルな構造、簡単な操作、低いメンテナンスコスト

- 場合によっては定格トン数を超える材料を処理できる能力

短所:

- 曲げ速度を正確に制御することが難しい

- 曲げ精度が低く、再現性が悪い

- 安全性が低いため、複雑な操作には推奨されません

油圧プレスブレーキ:

油圧プレスブレーキは、従来の機械式トランスミッションの代わりに 2 つの油圧シリンダーを使用します。

長所:

- 大きな曲げ力、重荷重の板金加工に適しています

- 微細曲げ加工の高精度化

- 動きをより良く制御し、複数の曲げセグメントを可能にします

短所:

- 高度な技術的専門知識を必要とする複雑な構造

- メンテナンスコストが高く、コンポーネントの故障により長時間のダウンタイムが発生する可能性があります。

- 油圧液漏れの危険性

- 操作は定格トン数内で行う必要がある

電動油圧サーボプレスブレーキ:

電動油圧プレスブレーキは、電動油圧制御を備えたスマートで高精度な CNC 曲げ機です。

動作原理:

- 左右の油圧シリンダーは別々のサーボモーターで制御されます

- 変位センサーによりラムの位置をリアルタイムで監視可能

- CNC制御は両方のシリンダーを調整して平行性と精度を維持します

長所:

- ±0.01 mmの高精度と優れた再現性

- 省エネで環境に優しい - 漏れのないオンデマンドのオイル供給

- インテリジェントな機能 - グラフィカルプログラミング、角度補正、自動調整などをサポートします。

- 信頼性 - 長期にわたる生産工程でも安定性を維持

短所:

- 初期投資額の増加

- メンテナンスには高度な技術的専門知識が必要

空気圧プレスブレーキ:

空気圧プレスブレーキは、油圧または機械システムの代わりに圧縮空気を利用してラムを駆動します。

長所:

- シンプルな構造で応答が速い

- 柔軟な制御 - 簡単な起動またはシャットダウン

- クリーンで環境に優しい - 液漏れなし

短所:

- 曲げ力が限られているため、厚板や高負荷用途には適していません。

- 油圧システムよりも曲げ精度が低い

サーボ電動プレスブレーキ:

サーボ電動プレスブレーキは、シリンダーの代わりにサーボモーターによって駆動されます。

長所:

- より高い曲げ精度と再現性

- 低消費電力で静かな動作

- オイルフリー - メンテナンスが少なく、環境にも優しい

- 高いクリーン基準を必要とする用途に適しています

短所:

- 曲げ力が限られている - 主に小トン数または軽量の用途向け

- 初期投資額の増加

CNC プレスブレーキは、油圧またはサーボドライブとコンピューター制御を組み合わせた、高精度で高効率な曲げ加工を実現する完全自動化マシンです。

特徴:

- 高精度で低エラーの完全自動制御

- 複雑な曲げ作業向けにプログラム可能

- 人件費を削減しながら生産効率を向上

- 航空宇宙、自動車、電子機器、建設などの業界に適用可能

⚡注記「CNC」は制御方法を指し、独立した駆動形式を指すものではありません。CNC は油圧システム、電気油圧システム、またはサーボ システムと統合できます。

8.0NCプレスブレーキ(数値制御プレスブレーキ)とは?

意味:の NCプレスブレーキ 数値制御機械で、通常は簡易キーパッドまたはPLC制御システムを備えています。ラムの動きの同期はトーションバーによって機械的に駆動されるため、中精度または低精度の曲げ加工に適しています。

構造上の特徴:

- 2 つのシリンダーはトーションバーで接続されており、動きを同期させています。

- シリンダーはラムを上下に駆動して曲げ加工を実行します。

- 制御システムは簡素化されており、通常はバックゲージ (X 軸) とラム (Y 軸) の位置のみを制御します。

長所:

- 低コストで操作が簡単

- 精度要件がそれほど厳しくない中小企業に適しています

短所:

- 同期は機械部品に依存します。トーションバーは時間の経過とともに変形する可能性があります。

- リアルタイムのエラー検出や修正が不可能

- 複雑なプログラミングや複数ステップの操作が制限される

9.0CNC プレスブレーキ(コンピュータ数値制御プレスブレーキ)とは何ですか?

意味:CNCプレスブレーキは、コンピュータ制御システムと油圧、電気油圧、またはサーボ駆動を統合した高性能曲げ加工機です。板金の曲げ加工を完全自動化し、高精度かつ高効率に行うことができます。

制御方法:

- 産業グレードのコンピューティング システム (Delem、ESA、Cybelec など) によって制御されます。

- ラム(Y1/Y2)とバックゲージ(X、R、Z)の位置をリアルタイムで監視

- グラフィカルインターフェース、角度補正、エラー検出によるマルチステッププログラミングが可能

ドライブシステムサポート:

- 油圧式(従来式または電気油圧式)

- ピュアサーボ(電動プレスブレーキ)

曲げタイプのサポート:

- 下向きの圧力(共通):テーブルが固定された状態でラムが下降する

- 上向きの圧力(まれ):ラムが固定された状態でテーブルが上方に移動する

長所:

- 高精度(±0.01 mm)で繰り返し曲げが可能

- 曲げの順序、角度、補正を計算する機能

- 柔軟なプログラミング - 大規模なバッチや複雑な操作に適しています

- 迅速なセットアップと切り替えによる高い生産効率

- リモートプログラミングとインダストリー4.0統合のサポート

10.0NC プレスブレーキと CNC プレスブレーキの主な違いは何ですか?

| アイテム | NCプレスブレーキ | CNCプレスブレーキ |

| 制御システム | シンプルな数値制御装置(押しボタン式) | グラフィカル制御を備えた産業用コンピュータ |

| 同期 | ねじり軸による機械的同期 | 油圧またはサーボ制御による同期 |

| 正確さ | 中程度; 偏差が大きい | より高い精度、自動エラー修正 |

| プログラミングの複雑さ | 単純な操作のみをサポート | 複雑なプロセスプログラミングをサポート |

| 自動化の度合い | 低い | 高い |

| アプリケーション | 一般的な板金加工 | 大量生産、高需要、カスタム曲げ |

| 料金 | より低い | より高い |

11.0プレスブレーキの駆動方法は何ですか?

金属板を曲げる場合、塑性変形を起こすには通常かなりの圧力が必要です。この圧力は プレストン数 — プレスブレーキが作動中に加えることができる最大の力。トン数が大きいほど、加工できる金属板の厚さや長さが増します。

この力を生成して伝達するために、プレスブレーキでは通常、次のようなさまざまな駆動方法が採用されています。

- 油圧駆動(CNCプレスブレーキでよく使用される):

油圧システムを活用して高トン数を実現。厚板や高荷重の曲げ加工に最適です。業界で最も多く使用されている方法です。 - サーボ電動ドライブ:

サーボ モーターを使用してラムの動きを正確に制御し、高い精度と高速応答を実現します。高精度とエネルギー効率が求められるアプリケーションに最適です。 - 空気圧駆動:

圧縮空気で駆動し、構造がシンプルなため、小~中トン数および高速操作に適しています。 - 機械駆動:

フライホイールとクラッチ機構によって作動する従来の構造で、高負荷、高頻度の生産に最適です。

通常、プレスブレーキの名称は、油圧プレスブレーキ、空気圧プレスブレーキ、サーボ電動プレスブレーキなど、その駆動方法を反映しています。

12.0プレスブレーキの設定方法は?

曲げ加工を開始する前に、プレスブレーキを適切にセットアップすることが、曲げ精度の確保、工具寿命の延長、そして操作上の安全性の維持に不可欠です。以下の標準手順は、NCおよびCNCプレスブレーキの両方に適用されます。

12.1ステップ1:ワークピースの図面を確認する

- 材料特性(炭素鋼、ステンレス鋼、アルミニウムなど)と降伏強度を確認します。

- 板厚、長さ、曲げ角度、曲げ半径などの幾何学的寸法を確認します。

- 次のような設計要件を特定します。

- フランジ長さ

- 曲げ方向(内側または外側)

- 許容範囲の要件

- 曲げ加工後にバリ取りや平坦化が必要かどうか

12.2ステップ2:適切な曲げ方法とツールを選択する

曲げ方法(精度と力の要件に応じて):

| 方法 | 特徴 | 正確さ | トン数 |

| エアベンディング | 一般的; 工具摩耗が少ない | 中くらい | 標準 |

| ボトムベンディング | 材料がダイに完全に収まる | より高い | エアベンディング ×4~6 |

| 鋳造 | 材料はダイコーナーに完全に押し込まれます | 最高 | エアベンディング ×8~10 |

ツール選択の推奨事項:

- パンチ/上部ツール: 損傷や過負荷を避けるために、プレートの厚さと曲げ角度を一致させる必要があります。

- ダイ/下部ツール: ダイ開口部は通常、プレートの厚さの 6 ~ 12 倍です。

- 素材のマッチング: 工具材質はプレート材質と同等以上の硬度が必要です。

12.3ステップ3:必要な曲げ力(トン数)を計算する

メーカーが提供するトン数表または専用ソフトウェアを使用します。

次のパラメータを考慮してください。

- 厚さ(t)

- 幅(L)

- 材料の強度

- ダイ開口部(V)

参照:

- 空気曲げ圧力 = ベース圧力

- 底曲げ圧力 = 空気曲げ圧力 × 4~6

- コイニング圧力 = 空気曲げ圧力 × 8~10

⚡ 安全な操作を行うために、定格トン数を超えないようにしてください。

12.4ステップ4:ツールの取り付けと調整(金型のクランプ)

- ツールの摩耗と厚さの均一性を検査します。

- 上部と下部のダイを取り付けて所定の位置に固定します。

- 衝突を避けるために、ラムストロークを適切な上限と下限に調整します。

- 必要に応じて、特別なアプリケーション用に予約済みの休止位置を設定します。

- ツールと作業台の中心を合わせます。

12.5ステップ5: バックゲージシステムを構成する

- バックゲージ(X、R、Z)の位置と高さを設定します。

- 図面に従って曲げシーケンスとパラメータを入力します。

- 複数の操作がある場合は、衝突を回避するために干渉チェック(CNC)を有効にします。

12.6ステップ6:CNCシステムのプログラミングと検証(CNCプレスブレーキ)

- コントロール パネル (Delem、ESA、Cybelec など) に慣れてください。

- 曲げプログラム(厚さ、材質、角度、ツール番号)を入力またはインポートします。

- オフライン プログラミング (オプション) を実行して曲げパスをプレビューします。

- スクラップ材料を使用してテストし、曲げ角度、スプリングバック、干渉、その他のパラメータを検証します。

- 必要に応じて、試験結果に基づいてプログラムを調整します。

12.7ステップ7: 設定を保存して操作を開始する

- 曲げプログラムを保存して、将来の製造時に再利用します。

- 安全機構、緊急停止、および関連する制御を確認します。

- 量産を開始し、工程中に曲げ角度や寸法を定期的に検査します。

12.8曲げ機の作業工程図:

図面を分析 → 曲げ方法とツールを選択 → 曲げトン数を計算 → ツールを取り付けて調整 → バックゲージを設定 → CNC プログラミングと試し曲げ → 設定を保存して生産を開始。

13.0各種プレスブレーキの比較

| タイプ | 駆動方式 | 正確さ | 力 | 応用 | 利点 | デメリット |

| 機械式プレスブレーキ | フライホイール | 低い | 中くらい | 一般的な板金加工 | 簡単な操作、簡単なメンテナンス | 制御が不十分、精度が低い、安全性が低い |

| 油圧プレスブレーキ | 油圧シリンダー | 高い | 高い | 厚板と大型部品 | 大きな力、強力な制御 | 構造が複雑で、漏れやすい |

| 電動油圧プレスブレーキ | 電動油圧サーボシリンダー | 非常に高い | 高い | 自動化された精密曲げ | 高精度、省エネ、環境に優しい、自動制御 | コストが高く、システムが複雑 |

| 空気圧プレスブレーキ | 空気圧 | 中くらい | 低い | 軽負荷板金加工 | 高速、クリーン、環境に優しい | 制限された力、厚い板には適さない |

| サーボプレスブレーキ | 電動サーボドライブ | 高い | 低い | 精密、軽負荷アプリケーション | 高精度、低騒音、省エネ | 限られた戦力、高いコスト |

| CNCプレスブレーキ | CNC制御 + 複数のドライブ | 非常に高い | ドライブによって異なります | 業界をまたいだ自動処理 | 自動化、正確、効率的 | コストが高く、プログラミングとメンテナンスへの依存度が高い |

14.0プレスブレーキを選ぶ際に考慮すべき要素

- 素材の種類と厚さ材質によって曲げ特性は異なります。アルミニウムは曲げやすいですが、ステンレス鋼はより大きな力が必要です。また、厚さも必要なトン数に直接影響するため、機械の許容力が十分であることを確認してください。

- 曲げ能力: 最大曲げ力と有効曲げ長さが含まれます。曲げ力は厚手または高強度材料の加工可能かどうかを制御します。一方、長さは1回の曲げ加工で加工できるワークピースのサイズを制御します。

- 曲げ精度と再現性精度とは曲げ角度が正しいかどうかを指し、再現性とはその後の曲げが一定であるかどうかを指します。より高精度なアプリケーションでは通常、CNC工作機械が必要です。

- 生産リズムと生産能力: 生産量と生産ペースに応じて、高頻度および大量バッチアプリケーションには、より安定した効率的なマシンを選択する必要があります。

15.0プレスブレーキの用途

- 自動車産業: ブラケット、シャーシ部品、ボディパネル、排気システムの製造に使用されます。高精度により、厳格な基準への適合が保証され、車両の品質と安全性の向上に役立ちます。

- 航空宇宙産業: 高い精度と信頼性が求められる航空機のフレーム、翼部品、エンジンケース向けに、アルミニウム合金やチタン合金などの高性能材料を加工します。

- 家電製品: 冷蔵庫のパネル、洗濯機の筐体、エアコン部品などの製造に使用され、高い精度と柔軟性により部品を設計にぴったり一致させることができます。

- 建設業界: 建物の構造部品、金属板構造、装飾要素を加工します。構造、建築、屋根の用途に役立ちます。

- 家具製造: 金属板を曲げて家具のフレーム、ブラケット、装飾部品を作成し、構造的な魅力と機能性の両方を高めます。

- 医療機器: 厳格な精度と衛生基準を満たし、外科用器具、診断機器、病院用家具の金属部品を加工します。

- 電子・電気機器: 制御キャビネット、ブラケット、ケーシングの製造に使用され、構造の安定性と操作上の安全性を確保します。

- 防衛産業: 高強度および耐衝撃性の基準を満たす、装甲板構造、軍事機器の筐体、弾薬保管容器用の金属を加工します。

16.0プレスブレーキの一般的な故障とその解決策

| 障害状態 | 考えられる原因 | ソリューション |

| 油圧が不足している | 1. モーターまたはポンプの回転方向が正しくない 2. 圧力リリーフバルブの詰まり 3. 電磁弁の固着 4. 圧力制御弁の漏れ | 1. モーターとポンプの回転方向を確認する 2. 圧力リリーフバルブを清掃する 3. 電磁弁を修理または清掃する 4. 圧力制御弁を修理または交換する |

| スライダーがゆっくりまたは不安定に落ちる | 1. オイルシリンダーの摩耗 2. ガイドレールの摩耗または同期不良 3. 油圧オイルレベルの低下 4. 高速送り速度の設定が高すぎる 5. 充填バルブが固着または開かない | 1. シリンダーシールを点検する 2. ガイドレールを修理する 3. 油圧オイルを補充する 4. 早送り速度を下げる 5. 充填バルブを清掃する |

| 油圧オイル漏れ | 1. パイプラインの接続が緩んでいる 2. シールが摩耗または損傷している | 1. パイプライン接続を締める 2. シールを交換する |

| 両側の曲げが不均一 | 1. 金型の摩耗が不均一 2. 上金型が平行でない | 1. ダイの高さを調整するか、ダイを交換する 2. 上部のダイを位置合わせまたは調整する |

| 大きな騒音 | 接続が緩んでいる、ベアリングが摩耗している、またはコンポーネントが損傷している | 接続を確認して締め付け、故障した部品またはダイを交換する |

| 電気制御異常 | 接続が緩んでいる、センサーが故障している、または回路基板に欠陥がある | 接続ポイントを確認し、センサーを交換するか、制御ボードを修理してください。 |

| 機械の過熱 | ラジエーターが詰まっているか、冷却システムに不具合がある | ラジエーターを清掃し、冷却ループを点検して修理する |

| スライダーがゆっくり下がらない、または曲げ力が不十分 | 1. 方向弁(4/2弁など)の故障 2. 充填弁の固着 | 1.方向弁を点検または交換する 2.充填弁を清掃する |

| 戻り速度が遅く、圧力が高い | 充填バルブが完全に開いていない | 充填バルブが完全に開いているか確認してください |

参考文献

www.ursviken.com/プレスブレーキとは何か/

www.adhmt.com/how-does-a-press-brake-work/

www.epowermetals.com/metal-forming-and-welding-glossarymetal-forming-and-welding-glossary.html

https://www.alekvs.com/press-brake-machine/