1.0板圧延機とは?

1.1板圧延機の定義

あ 板圧延機 (プレートロールまたはシートメタルローラーとも呼ばれる)は、平らな金属板を機械または油圧によって円筒形やその他の曲面形状に成形するように設計されています。主な用途としては、パイプ、タンク、圧力容器、構造部品の製造などがあります。主な機能は平らな板を円筒形に圧延することですが、一部のモデルでは、圧延された板を平らにする逆の工程も行えますが、このような用途はあまり一般的ではありません。

1.2プレート圧延機はどのように機能しますか?

1.3板金圧延とは何ですか?

板金圧延(板曲げ加工、成形加工とも呼ばれます)は、平らな金属板に制御された力を加えて徐々に円弧状や円筒形に成形していく基本的な工程です。この方法は複雑な形状を高精度に成形することを可能にし、現代の製造業に不可欠な技術です。

この技術は塑性変形を利用し、材料は割れることなく永久的な形状変化を起こします。板材がローラーを通過すると、圧縮力によって金属は変形し、曲がります。その結果生じる曲率は、ローラーの直径、材料の厚さと組成、加圧力、そして圧延速度といったいくつかの要因に依存します。技術の進歩により、板材圧延工程はより効率的で高精度になり、自動化も容易になりました。

1.4板圧延の産業応用

板圧延は、その汎用性と信頼性により、様々な産業において重要な役割を果たしています。主な分野と代表的な用途は以下の通りです。

| 業界 | 代表的な用途 |

| 工事 | 鉄骨構造、建築ファサード、橋梁部品 |

| 土木インフラ | パイプライン、タンク、貯蔵容器、フレーム構造物 |

| 防衛 | 装甲板、海軍部品、軍事装備 |

| エネルギー | 貯蔵タンク、圧力容器、風力発電塔セクション、原子力設備 |

| 産業機器 | 配管システム、熱交換器、機械部品 |

| 製造業 | エンクロージャ、機械シェル、コンプレッサーハウジング、タービンケーシング |

| 海洋 | 海洋プラットフォーム、海底パイプライン、船体構造 |

2.0板圧延機の種類

ロール数、駆動方式、制御方式、用途によるプレートロールの分類を理解する

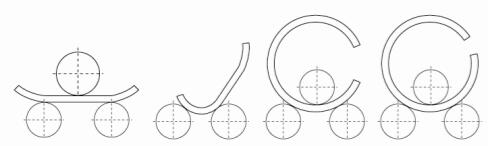

2.1ローラー数別

- 2ロール板圧延機

軽作業向けに設計された2ロール機は、主に小規模な薄板圧延に使用されます。シンプルな構造とコンパクトなサイズのため、実験室や基本的な圧延作業に最適です。

- 3ロール板圧延機

最も一般的に使用される構成で、3つのローラーを備え、薄板から中厚板、大径円筒の圧延に適しています。性能と汎用性のバランスに優れ、一般的な金属加工に広く採用されています。

- 4ロール板圧延機

4つのローラーを備えたこれらの機械は、より高い圧延精度と制御性を備えており、より厚い板材やより複雑な形状の加工に適しています。安定した精度が求められる高精度な産業環境でよく使用されます。

- ダブルピンチプレートロール(2ロール構成の一種とも考えられる)

これらの機械はコンパクトで、薄板金属の基本的な加工向けに設計されています。小規模な工場でよく使用され、低精度・低負荷での最小限の圧延ニーズを満たします。 - コーンプレート圧延機

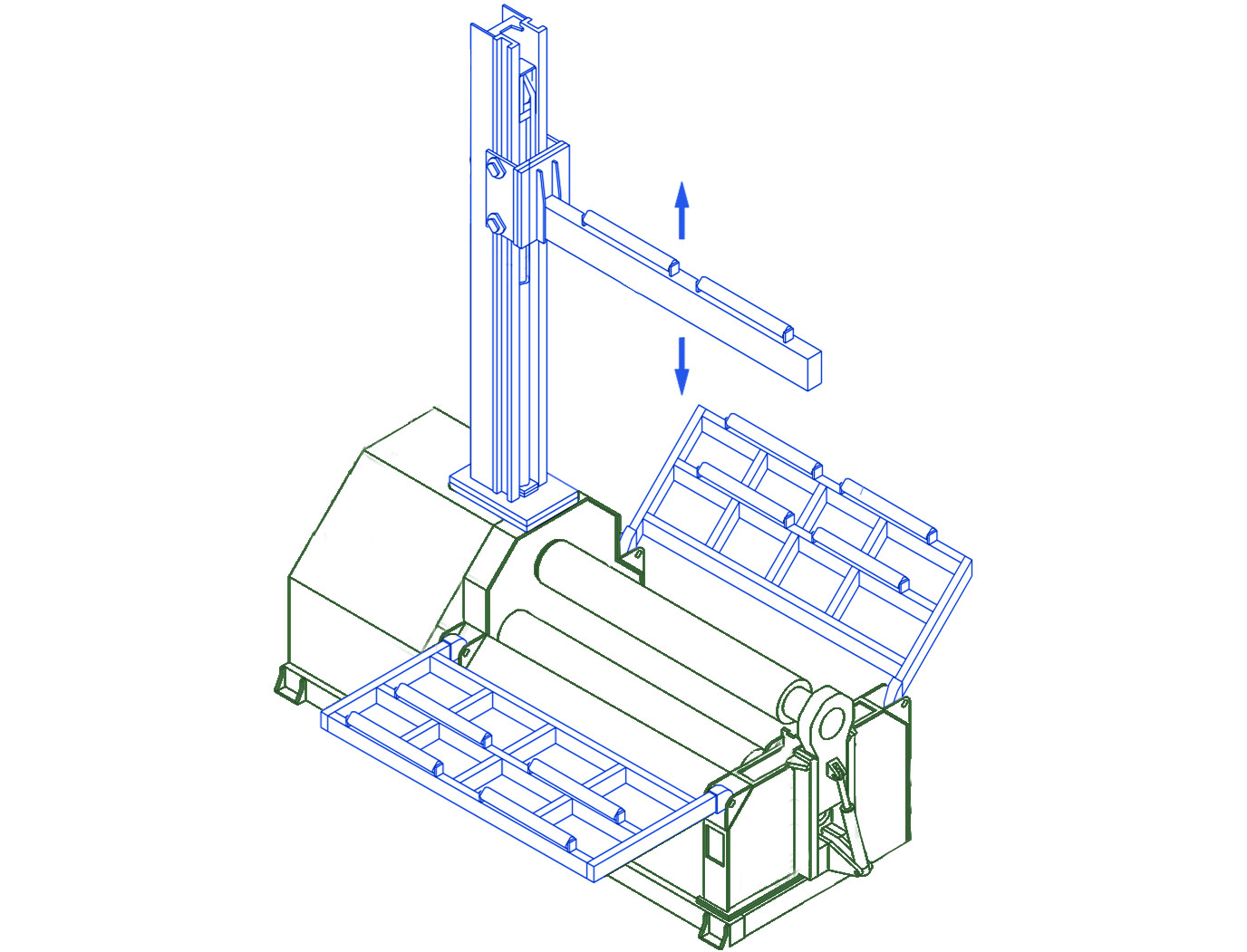

円錐状のワークピースの圧延用に特別に設計されたこの機械は、3本ローラーまたは4本ローラーの板圧延機をベースにした円錐圧延アタッチメントを装備していることが多く、風力発電タワーや貯蔵タンクなどの産業で使用される円錐状部品の製造に適しています。

2.2駆動方式別

- 手動板圧延機

ハンドクランクまたはフットペダルで操作する手動ローラーは、試作、DIY作業、教育用途に最適です。低コストで使いやすいという利点がありますが、精度がそれほど要求されない軽作業用途に限定されます。 - 機械式板圧延機

モーターまたはギアシステムで駆動するこれらの機械は、低~中負荷および小ロット生産に適しています。操作が簡単で、薄いシートを単純な形状に圧延するのに最適です。

- 油圧式板圧延機

これらの機械は、油圧システムを用いてローラーを制御することで、より高い負荷に対応し、より高い曲げ力と精度を実現します。一般的な油圧式の種類には以下のものがあります。- 油圧式3ロール機:上部ロールは油圧駆動で、高精度、成形力が求められる中厚板に適しています。

- 油圧式4ロール機: 4 つのローラーはすべて油圧駆動で、複雑な形状や高負荷の用途において精度と制御性が向上します。

- 油圧対称機械: 上下ロールが対称型で動作し、厚板や高強度材料に最適で、圧延安定性を確保します。

- 油圧CNCプレートロール油圧技術とコンピュータ数値制御(CNC)を組み合わせることで、圧延工程を自動化します。これらは大量生産向けに設計されており、手作業による入力を減らし、安定性を向上させます。

2.3制御システム別

- CNCプレートローリングマシン

コンピュータ制御システムを搭載したCNCローラーは、複雑な形状を伴う高効率・高精度な作業向けに設計されています。繰り返し作業をサポートし、大量生産環境で広く使用されています。 - 油圧式CNCプレート圧延機

これらのマシンは、油圧とCNCプログラミングを統合し、高い成形柔軟性と精度を両立しています。自動化と多様な材料や形状への対応が求められる大規模な加工に最適です。

2.4アプリケーションシナリオ別

- 小型手動プレートローラー

研究室、小規模な作業場、プロトタイプ開発など、低負荷・低精度の作業に最適です。これらのマシンは手頃な価格で、操作も簡単です。 - 耐久性の高い油圧プレートローラー

大規模生産および厚板金属板向けに設計されたこれらの機械は、優れた安定性と積載能力を備えています。圧力容器製造、大型パイプ製造、貯蔵タンク製造などの重工業で広く使用されています。 - 軽量機械式プレートローラー

薄い金属板や、精度要件が低い用途に最適です。予算、スペース、そしてシンプルさが最優先事項となる小規模製造業でよく見られます。

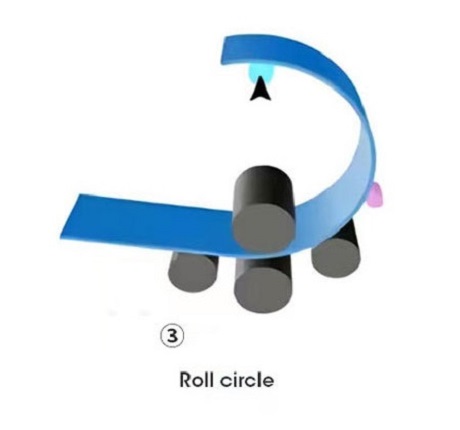

3.0プレート圧延機はどのように機能しますか?

板圧延機の原理と動作

3.1板圧延機の運転工程

- 下部ロールを持ち上げて金属板を配置する

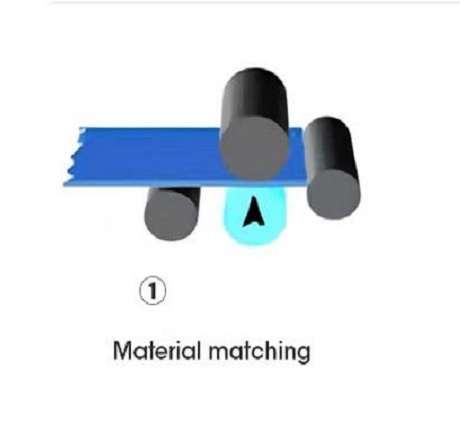

まず、一番下のロールをパンチングプレートの高さまで上げ、他の2つのロールよりも上に配置します。金属プレートをロールの間に差し込み、持ち上げたプレスロールと垂直になるようにします。 - プレートを固定し、ロールを調整する

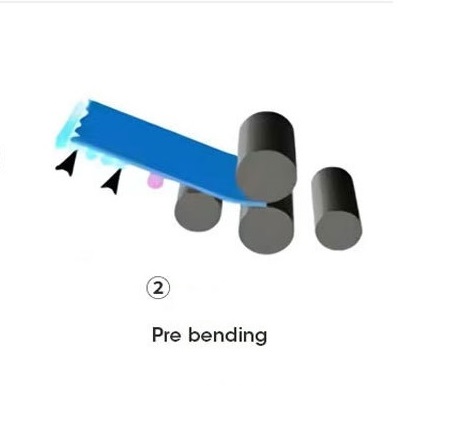

金属板を固定したら、1つ目(上)のロールを下げ、3つ目または4つ目のロールを適切な位置に調整して、スムーズに通過できるようにします。この時点で、金属板はパンチングプレートの中央に位置します。 - 予備曲げ作業

金属板を支えるサイドロールを上げて、「プレベンド」または初期の曲率を作ります。この工程により、最終的な圧延部品の精度と真円度が向上します。 - ローリングプロセスを完了する

金属板を機械に通し、上部のロールを通過するまで送ります。次に、予備曲げロールを下げ、反対側の曲げロールを圧延位置まで上げます。機械は引き続き金属板をローラーに通し、クランプで挟み込みながら、希望の円弧または円筒形に曲げます。 - 溶接と仕上げ

最後に、金属板の両端を溶接して、完全な円筒形または目的の形状を形成します。

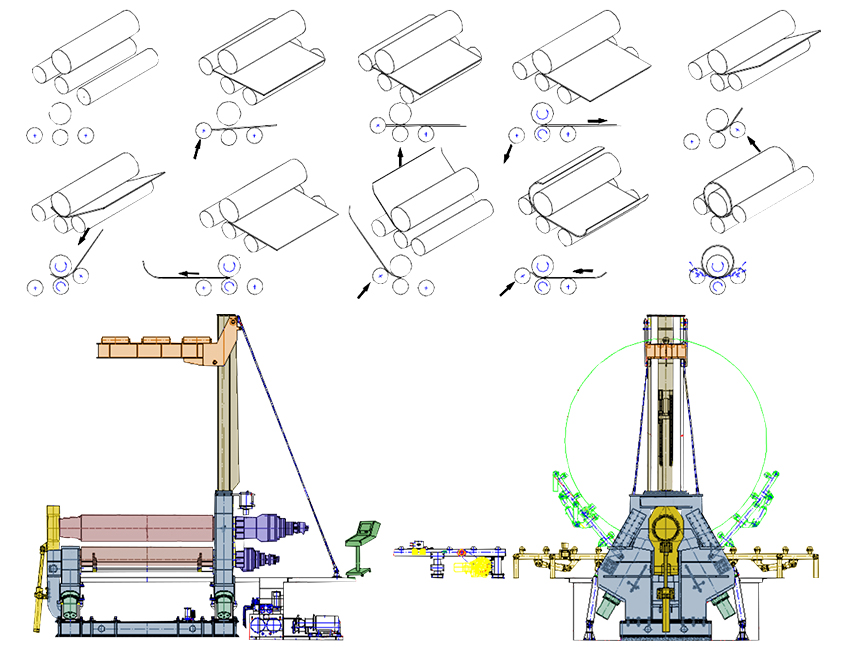

3.2板圧延機の動作原理

板圧延機には様々な種類があり、製造する円筒の形状やサイズは様々ですが、一般的には同様の操作手順に従います。主な違いは最終製品の寸法にありますが、いずれも均一な円形または円筒形の形状を作り出すことを目指しています。

板圧延機は通常、油圧または機械システムによって駆動され、3 つまたは 4 つの硬化金属ローラーが装備されています。 4ロール板圧延機 さまざまな円筒形の形状を効率的に処理できるため、最も一般的です。

- 4つのロール: 2 つの調整可能なサイド ロールが、最終的な曲げの形状とサイズを制御します。

- ロール構成: 3 つの下部ローラーと 1 つの大きな上部ロールが連携して、金属板を正確に曲げます。

具体的な設計はアプリケーションのニーズに応じて異なりますが、 標準4ロール曲げ機 その精度と汎用性により、最も広く使用されている構成となっています。

3.34ロール板金曲げ機の操作手順

- 下のロールを上げてパンチングプレートに合わせます。

- 金属板を下部ロールに対して直角に配置します。

- 上部のロールを下げて、金属プレートをパンチング プレートの中央に来るまで内側に引きます。

- 最初の(曲げ前の)ロールを持ち上げて湾曲を開始し、プレートを送り始めます。

- 予備曲げロールを下げ、反対側のロールを上げて円弧を形成します。

- 完全なシリンダーが形成されるまでプレートを送り続けます。

- プレートの両端を溶接してシリンダーを完成させます。

4.0板曲げ・圧延機の曲げ力設定

4.1作業負荷を評価する

金属板の曲げ加工における最初のステップは、板圧延機に必要な作業荷重を評価することです。これにより、機械が適切な圧力をかけ、所望の内径または外径の曲げ半径を実現できるようになります。このステップでは、オペレーターは板厚や材料の種類といった変数を考慮し、成形精度を確保します。適切な荷重評価は、正確で安定した曲げ加工の基盤となります。

4.2金属板を固定する

曲げ力の設定が完了したら、金属板を曲げ加工機の作業台にしっかりと固定する必要があります。これは、曲げ加工中に不要な動きを防ぐために非常に重要です。正確な位置合わせは、均一な変形を保証し、凹凸や歪みのリスクを軽減します。また、適切な固定は作業安全性を高め、事故の可能性を最小限に抑えます。

4.3事前クランプ/事前曲げ

実際の曲げ加工を始める前に、オペレーターは板のエッジを内側にわずかに曲げる「プレクランプ」または「プレベンディング」と呼ばれる手法を用いることがよくあります。この手順により、曲げ加工がよりスムーズになり、しわやエッジの欠陥を防ぎ、平面と曲面の自然な移行を実現します。また、板への負担を最小限に抑え、変形のリスクを軽減し、曲げ加工全体の精度を向上させます。

4.4曲げ工程

圧力を設定し、板材を固定し、予備曲げが完了したら、曲げ加工を開始します。オペレーターは圧延機を作動させ、板材がローラーを通過する際に均一な圧力が加えられ、徐々に所望の形状に成形されます。この工程では、寸法仕様を満たすために微調整を行う場合があります。ローラーを通過するたびに、板材は制御された変形を受け、滑らかで均一な曲率が得られます。この工程は複雑なため、効率と精度を確保するには、経験豊富なオペレーターの作業をお勧めします。

5.0プレベンディング:この機能を備えたローリングマシンを選択する4つの主な理由

5.1無駄をなくす

プレベンディングにより、材料の両端が正確に位置合わせされ、スクラップが大幅に削減されます。圧延に最適な幾何学形状を作成することで、不要な材料ロスを削減します。材料利用率を最大限に高めるには、熟練したオペレーターがプレベンディングの実行において重要な役割を果たします。

5.2追加のトリミングは不要

高効率な生産環境では、あらゆる資源、特にトリミングに使用する材料が重要になります。材料の両端を事前に曲げておくことで、適切な位置合わせが確保され、圧延後のトリミングが不要になります。これにより、時間と材料の両方を節約できます。

5.3時間の節約

大規模製造業では、時間はお金と同義です。1分でも遅れると生産コストが増加します。プリベンディングにより、オペレーターはより迅速に希望の形状を成形できるため、シート1枚あたりの作業時間が短縮されます。これにより、同じ時間枠内でより多くの部品を生産できるようになり、全体的な効率が向上します。

5.4一定の半径と厚さを持つ滑らかな曲線

高品質な圧延結果を得るには、事前曲げが不可欠です。これにより、表面が滑らかになり、均一な曲率と材料の厚さが維持されます。適切な事前曲げは、成形精度を向上させ、後工程における問題を最小限に抑え、最終製品が厳しい品質基準を満たすことを保証します。

6.0あなたのプロジェクトに最適なプレート圧延機はどれですか?

適切な板圧延機の選択は、生産ニーズ、材料の厚さ、希望する曲率、そして予算によって異なります。以下に、一般的な板圧延機の種類とその特徴をご紹介します。

6.13ロールイニシャルピンチプレート圧延機

軽負荷用途に最適で、機械式と油圧式があります。プレートは2つの垂直ロールで挟まれ、3つ目のオフセットロールが上昇してプレートを所定の半径に曲げます。小規模生産によく使用されますが、大量生産にはより多くの手作業が必要になります。

6.2ダブルピンチプレート圧延機

軽負荷から重負荷まで、幅広い容量に対応します。3ロール構成と4ロール構成があり、通常は固定式のトップロールと調整可能な2つのサイドロールを備えています。この設計により、プレートの取り外しや再配置が不要になり、特に中厚の材料において生産効率が向上します。

6.34ロール板圧延機

トップロールの下に追加のロールを備え、連続クランプが可能です。本機は、予備曲げ、圧延、仕上げを同一方向に実行できるため、効率が大幅に向上します。特に厚板の大量生産に最適です。

6.43ロール板圧延機

一般的な用途に適した多用途オプションです。通常、圧延前に先端を事前に曲げる必要があります。ロールは工程中に方向を変えます。4ロール機よりも若干速度は遅いですが、機械設計はよりシンプルです。

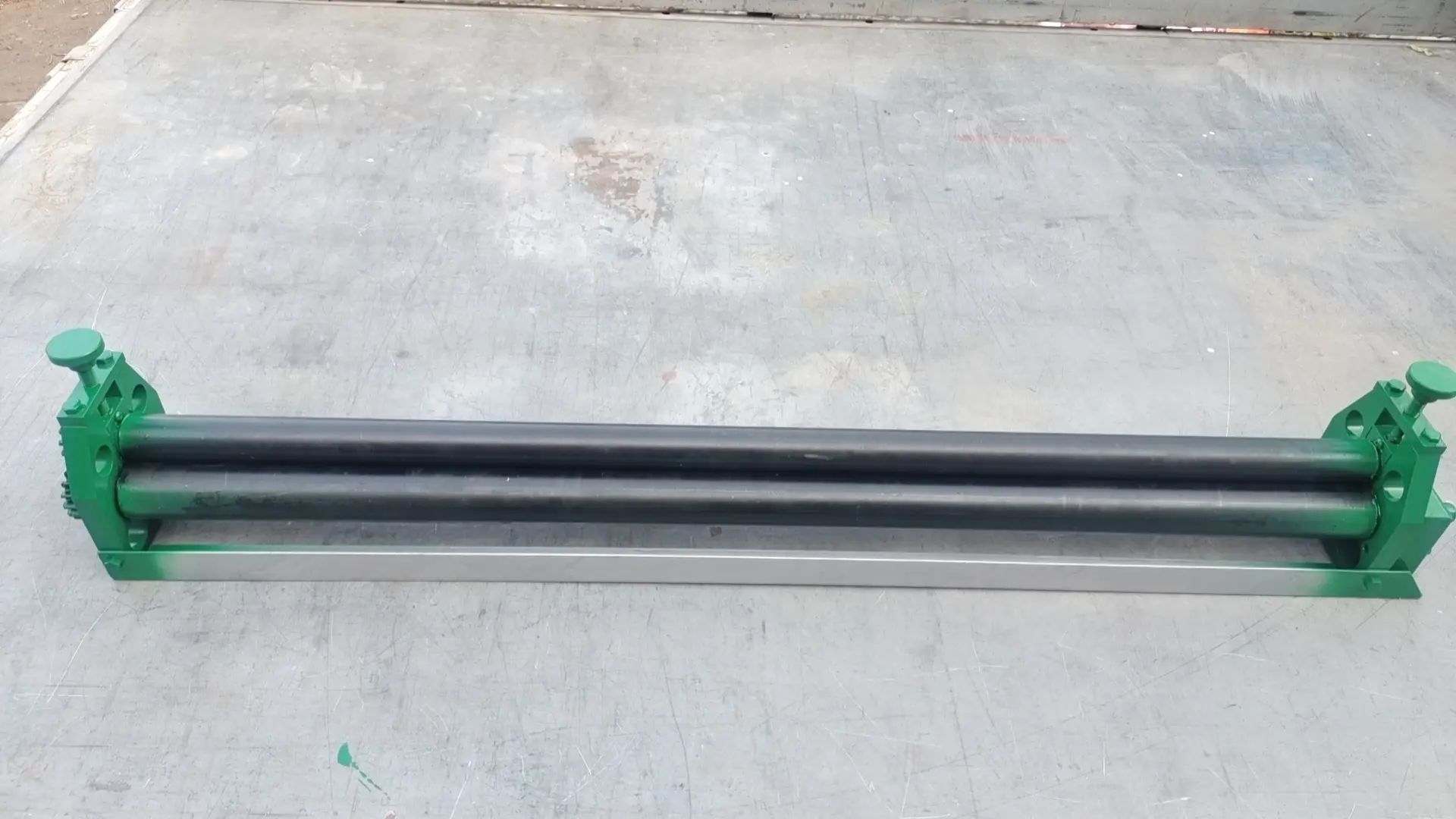

6.52ロール板圧延機

薄板用に設計されたこれらの機械は、大径のポリウレタンコーティングロールを使用して、板材を小径の円筒形に迅速に成形します。成形能力が限られている高速かつ特殊な生産に最適です。

6.6手動板圧延機

小規模な作業や軽量な材料に適しています。低コストで操作が簡単なため、基本的な圧延作業や趣味レベルの制作に最適です。

6.7油圧式板圧延機

油圧システムを採用したこのタイプは、重い荷重にも対応でき、高精度を実現できます。大規模な製造工程や厚手の材料の圧延に広く使用されています。

📩 金属板圧延機の選定と構成について詳しく知りたいですか?専門家によるご相談はALEKVSまでお問い合わせください。

7.0板圧延機の用途

板圧延機は様々な業界で広く使用されています。一般的な用途は以下のとおりです。

- 自動車産業: ドア、ボンネット、トランクリッドなどのボディ部品や、フレームや梁などの構造要素の製造に使用されます。

- 航空宇宙産業: 主翼外皮、胴体パネル、エンジンケースなどの航空機部品の製造に適用されます。

- 家電業界: 冷蔵庫、オーブン、洗濯機などに使用されるドア、筐体、構造パネルなどの部品の成形に不可欠です。

- 建設業界: 金属屋根、壁装材、建築構造部品の製造において重要な役割を果たします。

- エレクトロニクス産業: 回路基板、コネクタ、精密金属筐体など、電子機器のコンポーネントの製造に使用されます。

8.0スクラップ金属を使用して手動プレートローラーを構築する方法?