1.0ファスナーの分類:種類と機能的適応

1.1ねじ込みファスナー:標準化された接続タイプ

ねじ締結部品は、螺旋運動の原理に基づいて設計されており、内ねじと外ねじの正確な噛み合いによって締め付け効果を生み出します。世界の締結部品市場の75%以上を占めるねじ締結部品は、以下の主要カテゴリーに分類されます。

ボルト:

- 基本構造:頭部とねじ山付きシャンクで構成され、通常はナットと組み合わせて使用されます。強度等級は4.8、8.8、10.9、12.9などに分類され、8.8を超える等級は高強度ボルトとして、高負荷用途に使用されます。

- 一般的なタイプと用途:

- 六角ボルト:六角形の頭部と、全ねじまたは半ねじが特徴です。グレード8.8のボルトは鉄骨構造の接合部に広く使用され、グレード12.9のボルトは優れた引張強度を備え、エンジンブロックなどの高荷重アセンブリに適しています。

- キャリッジボルト:丸頭と四角首構造を採用し、取り付け時に材料にしっかりと固定して回転を防止します。木造構造物や金具の固定に最適です。

- フランジボルト:頭部下部にセレーション加工を施した円形フランジを一体化することで、ワッシャーなしでも荷重を均等に分散します。自動車のシャーシや配管システムに広く使用され、振動による緩みを最大50%まで低減します。

- スタッド ボルトと U ボルト: スタッド ボルトは厚板を接続したり、機械のベースを固定したりするために使用され、U ボルトはパイプやチューブなどの円筒形の部品を締め付けるために設計されています。

ネジ:

- 主な特徴:ボルトとは異なり、ねじはナットを必要とせず、ねじ穴またはセルフタップ穴に直接締め付けることができます。製造業において最も広く使用されている締結具の一つです。

- 一般的なタイプと用途:

- セルフタッピングねじ: 鋭い三角形のねじ山が特徴で、プラスチックや薄い鋼板などの材料に独自のねじ山を切り込み、軽量アセンブリに最適です。

- 機械ねじ:完全にねじ山が切られており、あらかじめタップ穴が開けられた状態で使用されます。例えば、M2.5 なべ頭機械ねじはプリント基板の固定によく使用され、損傷を防ぐため、トルクは0.8~1.2 N·mに制限されます。

- ソケットヘッドキャップスクリュー: 金型や精密機械などの限られたスペースでの高トルク用途向けに凹型六角ソケットを組み込んでいます。

- 特殊用途ネジ: セキュリティ システムや電気筐体で使用される改ざん防止ネジや熱制御ネジが含まれます。

スタッド、ナット、ワッシャー:

- スタッド:両端にねじ山が付いたヘッドレス部品。厚板接合用の全ねじスタッドや、基礎固定用の等長両端スタッドなど、様々なバリエーションがあります。高温環境では、優れたクリープ耐性を持つGH4169合金などの材料が使用されます。

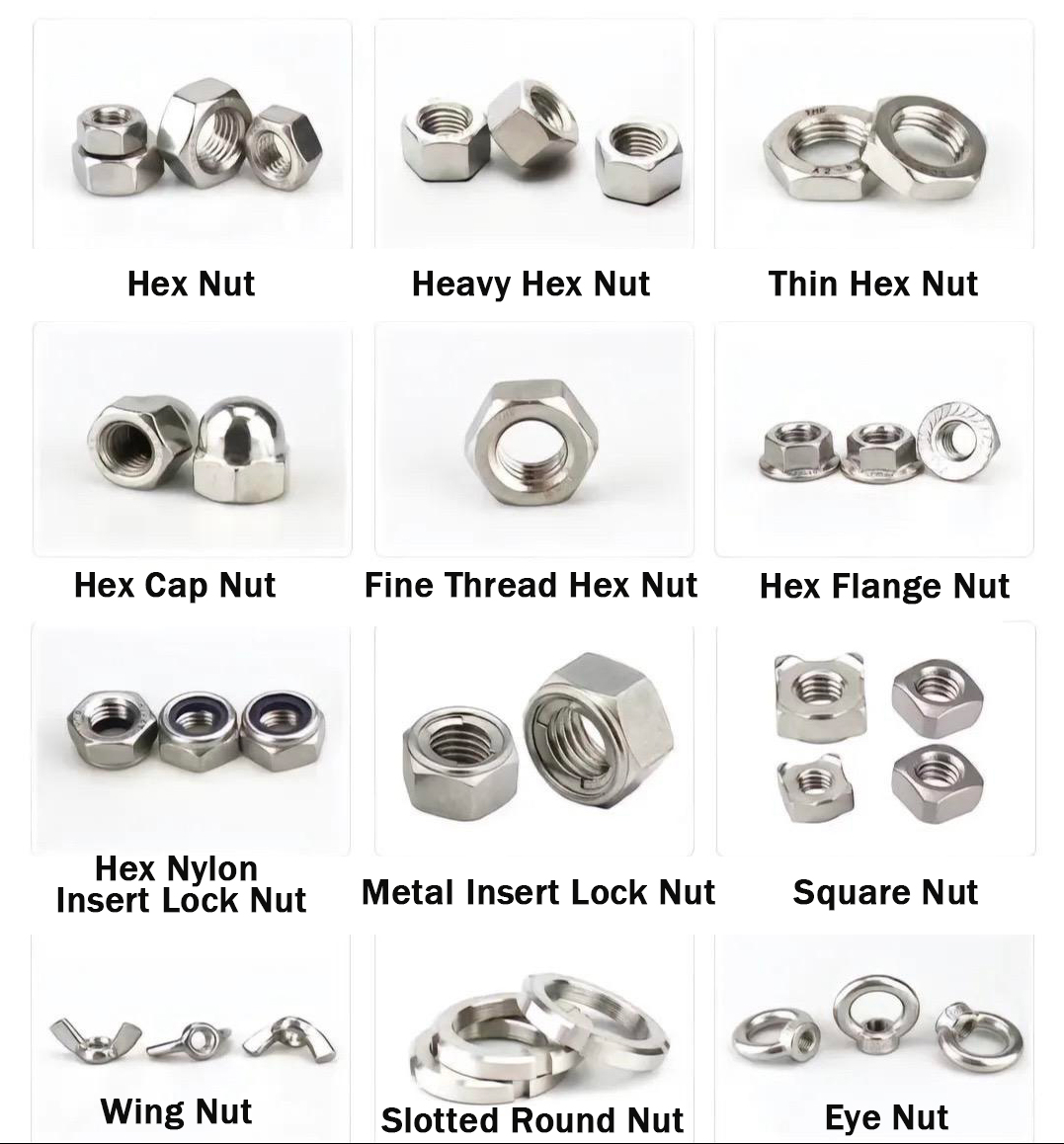

- ナット:ボルトと雌ねじで噛み合います。締め付け性能に応じて、六角ナット、ナイロンインサートロックナット(最大30,000回の振動サイクルにも緩みなく耐えます)、キャップナット(保護性能と美観を両立)などがあります。

- ワッシャー: 主な機能を備えた補完コンポーネント:

- 平ワッシャー: ボルトの荷重をより広い表面(接触面積の最大 5 倍)に分散し、コーティングを保護してへこみを防止します。

- スプリングワッシャー: 弾性変形により連続的な予圧を提供し、振動による緩みを防ぎます。

- シーリング ワッシャー: ゴムまたは PTFE 製で、フランジ接続部の流体シールを確保し、-200°C ~ 300°C の温度範囲で動作します。

- ロックワッシャー: 摩擦や振動があっても気密性を維持し、精密で高い安定性が求められる用途に適しています。

1.2非ねじ式ファスナー:永久接続と特殊接続のオプション

ねじなしファスナーは、ねじではなく機械的な変形や物理的な噛み合いを利用するため、恒久的な組立やスペースが限られた組立に適しています。主なカテゴリは以下のとおりです。

釘とリベット:

- 釘:木材や軽量素材に用いられる基本的な接合具。一般的な種類は以下のとおりです。

- 一般的な丸釘: 低炭素鋼製、直径 1 ~ 6 mm、長さ 10 ~ 200 mm。

- 火薬作動釘: コンクリートや鋼鉄に瞬時に打ち込むことができ、建設現場のフレーミング効率が最大 4 倍向上します。

- 特殊釘: 特定の環境要件に合わせて設計された防水釘やねじ釘など。

- リベット:締結時にシャンクを変形させることで接合部を形成します。種類には以下のものがあります。

- ソリッドリベット: 振動や衝撃を受けやすい構造に適した、強力で不正開封防止のジョイントを提供します。

- ブラインドリベット(POP リベット):片側取り付けが可能で、自動車の内装や電子機器のハウジングに使用されます。

- 大型フランジリベット: 特大のフランジを装備し、荷重分散を改善し、組み立てを高速化します。

ピンとアンカー:

- ピン:IT6~IT8の公差で製造され、0.01 mm以内の組み立て精度を保証します。タイプ:

- ダボピン: コンポーネント間の正確な位置合わせを維持します。

- スプリングピン: 穴のずれを補正するためにスプリング鋼で作られています。

- せん断ピン: 過負荷時に破断し、主要構造を保護するように設計されています。

- アンカー: コンポーネントをコンクリートまたは石材の基質に固定するために使用されます。

- 機械アンカー: 拡張アンカー、アンダーカット アンカー、およびネジ アンカーが含まれます。取り付け深さは、基板の強度に基づいて計算する必要があります。

- ケミカルアンカー: ネジ棒と樹脂カプセルを組み合わせ、硬化後に結合部は機械アンカーよりも最大 30% 高い引き抜き強度を実現し、建物の耐震補強に最適です。

- クリップとクランプ:サークリップ、リテーニングリング、Eクリップ、ホースクランプなどがあり、自動車や電子機器の用途において、効率的な一時的または半永久的な固定を実現します。迅速な取り付け、容易な取り外し、そして確実な位置決めなどの利点があります。

2.0ファスナーの材質と表面処理が性能を向上させる仕組み

2.1材料選択の基本原則

ファスナー材料は、強度、耐腐食性、製造性、そしてコスト効率のバランスをとる必要があります。材料の選択は、具体的な用途環境によって異なります。

スチール素材: 最もコスト効率が高く、広く使用されているオプションです。

- 低炭素鋼:グレード4.8以下の汎用ボルトに使用します。

- 中炭素鋼: 焼き入れおよび焼き戻しを施して、構造用途のグレード 8.8 ボルトを製造します。

- 合金鋼 (例: 40CrNiMoA): 過酷な条件や高応力の環境向けのグレード 12.9 の高強度ボルトの製造を可能にします。

- ステンレス鋼: グレード 304/A2 は中性環境で信頼性の高い耐腐食性を提供し、グレード 316/A4 はモリブデンを合金化することで海水性が向上し、海洋船舶や沖合プラットフォームに適しています。

非鉄金属:

- アルミニウム合金 (例: 7075): 航空宇宙工学では軽量化のために好まれています。

- チタン合金(例:TC4):優れた耐腐食性と生体適合性を備え、航空機エンジンや医療用インプラントに使用されます。

- 銅合金: 真鍮 (H62) は導電性の用途に最適ですが、青銅 (QAl9-4) は耐摩耗性アセンブリで優れた性能を発揮します。

- 非金属材料:ナイロン66(電気絶縁用)やPTFE(化学腐食防止用)などのエンジニアリングプラスチックが広く使用されています。炭素繊維強化複合材は、先進的な無人航空機(UAV)や新エネルギー車両において、軽量化という大きなメリットをもたらします。

特殊処理鋼:

- 電気亜鉛メッキ鋼: 屋内用途向けに設計されており、基本的な腐食保護を提供します。

- 溶融亜鉛メッキ鋼: 亜鉛コーティングが厚く、耐腐食性が最大 3 倍向上し、屋外環境に適しています。

- ニッケルおよびクロムメッキ鋼: 光沢のある装飾的な表面仕上げを実現し、目立つコンポーネントや美観コンポーネントに最適です。

2.2表面処理プロセス:性能向上の鍵

表面処理により、さまざまな使用条件下でのファスナーの耐久性、耐腐食性、機械的信頼性が大幅に向上します。

耐腐食処理:

- 電気亜鉛メッキ:コーティング厚さ 5 ~ 15 μm、屋内使用に適したコスト効率の高いオプション。

- 溶融亜鉛めっき:めっき厚50~100μm、電気めっきの3倍の耐食性を実現。屋外鉄骨構造物の標準。

- ダクロメットコーティング:厚さ6~8μmの亜鉛クロム膜で、水素脆化のリスクがなく、500時間以上の塩水噴霧耐性を実現。高強度ボルトに最適です。

- リン酸塩処理: 塗料の接着性を高めるリン酸変換層を作成します。自動車のシャーシファスナーによく使用されます。

- 機能的治療:

- 窒化処理:ねじ表面にHV800を超える硬度の硬化窒素拡散層を形成し、耐摩耗性を向上させ、ファスナーの寿命を2~3倍に延ばします。

- 潤滑コーティング: ねじ山に二硫化モリブデンまたは PTFE を塗布すると、締め付けトルクが低減し、特にステンレス鋼の留め具のかじりを防止できます。

- 黒色酸化: 軽度の腐食保護と暗い装飾的な外観を提供する薄い酸化鉄フィルムを生成します。ツールのハンドルやハードウェアの表面によく使用されます。

3.0ファスナーの製造方法:コア製造プロセス

3.1プラスチック成形加工:大量生産の主流

- 冷間鍛造:室温で行われるこの工程は、金属ブランクを高圧下で切削→ヘッディング→ねじ転造の一連の工程を経て変形させます。金属粒子が連続的に流動するため、機械加工部品と比較して引張強度が15~20%向上し、材料利用率は95%を超えます。冷間鍛造はM16以下のボルトやねじに最適で、ラインあたり最大10万個/時の生産能力を実現します。鍛造前に、ブランクは球状化焼鈍処理を施すことで硬度を下げ、成形性を向上させる必要があります。

- 熱間鍛造:この工程では、金属ビレットを鋼の再結晶温度を超える1100~1250℃に加熱し、圧力下で成形します。この方法は、大口径(M20以上)または高強度のファスナーに適しており、複雑な頭部形状の成形が可能です。粗大結晶粒の形成を防ぐには、適切な冷却制御が不可欠であり、その後、最適な機械的特性を回復するために焼入れと焼戻しが必要です。

3.2機械加工および高度な製造技術

- 機械加工工程:旋盤やフライス盤を用いて、旋削→フライス加工→ねじ切り(切削または転造)という一連の工程で行われます。高い柔軟性と精度を備えているため、非標準またはカスタムファスナー(特殊な頭部形状のボルトなど)に最適です。ただし、材料効率が低く加工速度が遅いため、通常は小ロット生産や高精度アプリケーション、例えば寸法公差±0.005 mm以内が求められる航空宇宙グレードのねじファスナーなどに使用されます。

- 高度なテクノロジー:

- 3Dプリンティング:複雑な形状のファスナーの統合製造を可能にします。例えば、江蘇省油田向けに開発された熱可塑性ポリウレタン(TPU)製の3Dプリントボルトプロテクターは、屋外ボルトの腐食速度を85%から10%未満に低減しました。

- ねじ転造:ねじ転造機を用いて金属ブランクを室温で塑性変形させます。ローラー速度、送り速度、圧力を制御することで、IT6公差とRa0.8μm以下の表面粗さのねじを成形できます。このプロセスで製造される航空宇宙グレードのMJねじファスナーは、13万サイクルを超える疲労寿命を実現しており、切削ねじ部品の一般的な5万サイクル寿命をはるかに上回ります。

4.0ファスナーの産業用途

4.1航空宇宙および新エネルギー機器

- 航空宇宙分野:航空宇宙用途のファスナーは、極めて高い精度と軽量設計が求められ、1グラム単位の重量も重要です。最新世代のMJねじファスナーは、ニッケル基超合金GH4169またはチタン合金TC4を使用し、それぞれ1300~1550MPa、1100~1250MPaの引張強度を実現しています。セルフロックナットと組み合わせることで、これらのボルトは最大30,000回の振動サイクルにも緩むことなく耐えることができます。各ファスナーは、720時間の塩水噴霧試験と30日間の耐カビ性試験に合格する必要があり、過酷な環境条件下での信頼性を確保しています。

新エネルギー機器:

- 風力発電:タワー接続ボルトは通常、グレード10.9の高強度合金鋼にダクロメットコーティングを施したもので、20年の耐用年数を想定して設計されています。洋上風力発電設備では、1000時間以上の耐塩水噴霧性を実現するために、追加のフッ素系コーティングが必要です。

- 太陽光発電:取り付けシステムのファスナーは、一般的に316ステンレス鋼または溶融亜鉛メッキ炭素鋼で製造され、熱膨張・収縮による緩みを防止するためにロックワッシャーと組み合わせて使用されます。太陽光追尾システムでは、摩擦とメンテナンス頻度を低減するため、自己潤滑性ファスナーが好まれます。

4.2自動車製造および建設エンジニアリング

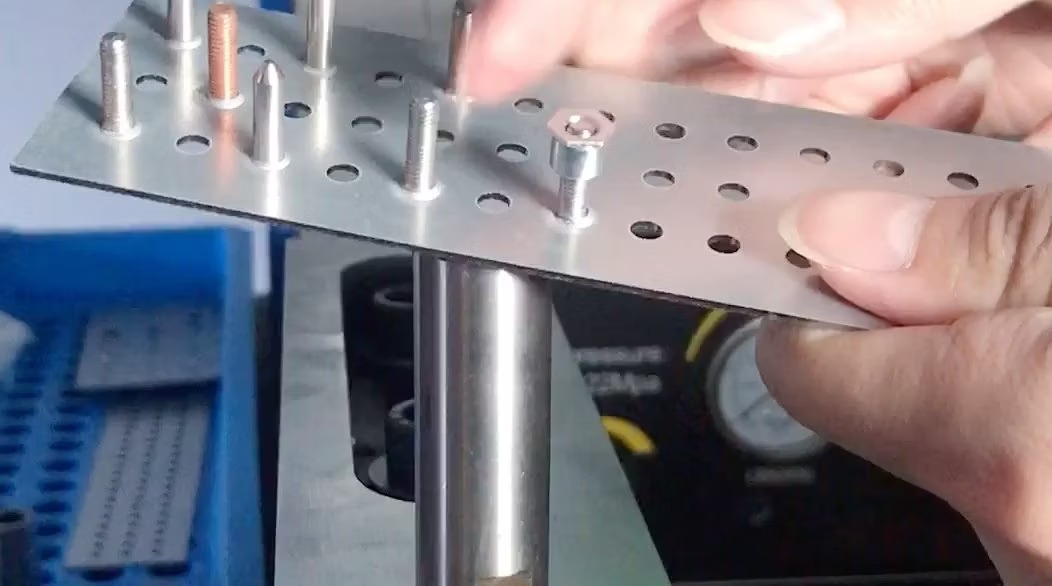

- 自動車産業:乗用車1台には通常2,000~3,000個のファスナーが使用されています。グレード12.9合金鋼製のシリンダーヘッドボルトは、確実なシールを確保するためにトルク・角度法を用いて締め付けられます。自動組立ラインでは、ファスナー挿入機が重要な役割を果たします。ビジョンガイドによる位置決めとサーボ制御の締め付けユニットを備えたファスナー挿入機は、1台あたり1,200~1,500個のファスナーを1時間あたりに組み立てることができ、人件費と組立ミスを大幅に削減します。このようなシステムは、ドアパネルやEVバッテリーパックハウジングに広く利用されています。

- 建設工学:高層鉄骨構造物には、M24グレード10.9ボルトが使用され、1本あたり150kNの引張力に耐えることができます。長江大橋のような大規模橋梁では、アンカーボルトは耐腐食性合金鋼製で、ボルト径の25倍を超える根入れ深さを確保することで、強力な引抜抵抗を確保しています。

5.0ファスナーの故障解析と品質管理

5.1一般的な故障モードと根本原因

5.2故障解析と品質管理

5.3ファスナーのインテリジェント開発動向

6.0ファスナーの選択と取り付け基準

6.1科学的なファスナーの選択における重要な要素

6.2主要な設置および運用基準

7.0よくある質問(FAQ)

- ファスナーの強度等級とは何を意味しますか?

- 強度等級は2つの数字で表されます。例えば、等級8.8は、公称引張強度が800 MPa以上、降伏比が0.8以上、つまり降伏強度が640 MPa以上であることを意味します。

- ファスナー間のガルバニック腐食を防ぐにはどうすればよいでしょうか?

- 主な方法は3つあります。

- 同様の電極電位を持つ材料で作られたファスナーを使用します。

- 異種金属の間に絶縁ワッシャーを取り付けます。

- ファスナーに陰極保護または防錆コーティングを施します。

- ボルトとネジの主な違いは何ですか?

- ボルトは組み立てにナットが必要で、取り外し可能な荷重支持ジョイントに適しています。一方、ネジはタップ穴に直接ねじ込み、ナットを必要としないため、軽荷重または固定接続に最適です。

- なぜ高強度ボルトには脱水素処理が必要なのでしょうか?

- 高強度ボルトは、酸洗浄や電気めっき処理の際に水素原子を吸収し、応力集中部に蓄積することで水素脆化を引き起こす可能性があります。脱水素処理によりこれらの原子を除去し、早期破損を防止します。

- スマートボルトは従来のボルトと何が違うのでしょうか?

- スマートボルトは、センシングモジュールと通信モジュールを統合し、予圧と応力のリアルタイム監視とデータ伝送を可能にします。これにより、締結具は受動的な荷重伝達手段から能動的なセンシング要素へと変貌し、産業用IoT(IIoT)の重要なノードとして機能します。

- フランジ接続ではワッシャーはどのように選択すればよいですか?

- 選択は、媒体の温度、圧力、化学的性質によって異なります。

- 低圧/低温度 → ゴムガスケット

- 中圧/温度 → アスベストゴムガスケット

- 高圧/高温 → 金属スパイラルガスケット

- ファスナーの疲労破壊と脆性破壊の視覚的な違いは何ですか?

- 疲労破壊: 目に見える疲労の縞模様と起点が青みがかった灰色で表示されます。

- 脆性破壊: 塑性変形が最小限で、平坦な結晶表面を示します。

- 3D プリントされたファスナーの利点と制限は何ですか?

- 利点: 複雑な形状、カスタマイズされた設計、高い材料利用率を実現します。

- 制限事項: コストが高く、生産効率が低く、表面仕上げに後処理が必要になることが多い。

- 自動ファスナー挿入機の利点と用途は何ですか?

- 主な利点は高度な自動化です。視覚的な位置決めとサーボ制御により、正確な供給、位置合わせ、締め付けを実現します。1時間あたり1,200~1,500個のファスナーを組み立てることができ、作業ミスを大幅に削減します。主な用途は自動車製造、特にドアパネルやバッテリーパックハウジングです。

8.0結論

ファスナーは現代産業の微細な基盤であり、基本的なコネクタからスマート製造システムにおけるインテリジェントなセンシング部品へと進化を遂げてきました。古代の職人技が光る青銅製のリベットから航空宇宙グレードのインテリジェントボルトまで、技術革新のたびに機器の性能と信頼性は新たなレベルへと押し上げられてきました。

高度な製造業において、ファスナーは産業能力の重要な指標となります。例えば、MJスレッド航空宇宙用ファスナーは13万サイクルを超える疲労寿命を実現し、ワイヤレスパッシブスマートボルトは過酷な環境下でも信頼性の高いモニタリングを実現します。さらに、3Dプリンティング技術は、カスタマイズ可能な軽量生産経路を可能にします。

エンジニアリングの観点から見ると、ファスナーの設計と適用は完全な技術エコシステムを形成します。科学的な選択が基礎を築き、精密な製造が品質を保証し、標準化された設置が安定性を保証し、故障分析が継続的な改善を推進します。

今後、インテリジェント センシング、グリーン マテリアル、軽量化テクノロジーの統合が進むにつれて、ファスナーは単なる接続要素ではなく、構造だけでなく、インダストリー 4.0 時代のデータとインテリジェンスを接続する、スマート製造の「神経端末」として機能するようになります。

参照

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?