Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as チューブレーザー切断機, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

金属切削プロセスをしっかりと理解するには、次の 3 つの重要な側面から分析することが不可欠です。 切断要素、切断パラメータ、および切断層の形状.

1.0金属切削における切削要素とは何か

金属切削とは、工作機械上で切削工具がワークに切削運動を与え、余分な材料を切削片として除去する加工プロセスを指します。代表的な工作機械には、旋盤、フライス盤、ボール盤、ボーリング盤などがあります。

金属切削の基本要素には主に次のものがあります。

- 切断動作: 主動作と送り動作を含む(例えば、旋盤ではワークピースの回転が主動作であるが、フライス盤やドリル盤では工具の回転が主動作である)

- 切断パラメータ

- 切削層とその幾何学的パラメータ

これらの要素が総合的に切削効率、加工精度、工具寿命を決定します。

まとめ: 切削要素は、切削プロセスの分析、切削パラメータの選択、さまざまな種類の工作機械にわたる加工戦略の最適化のための理論的基礎を形成します。

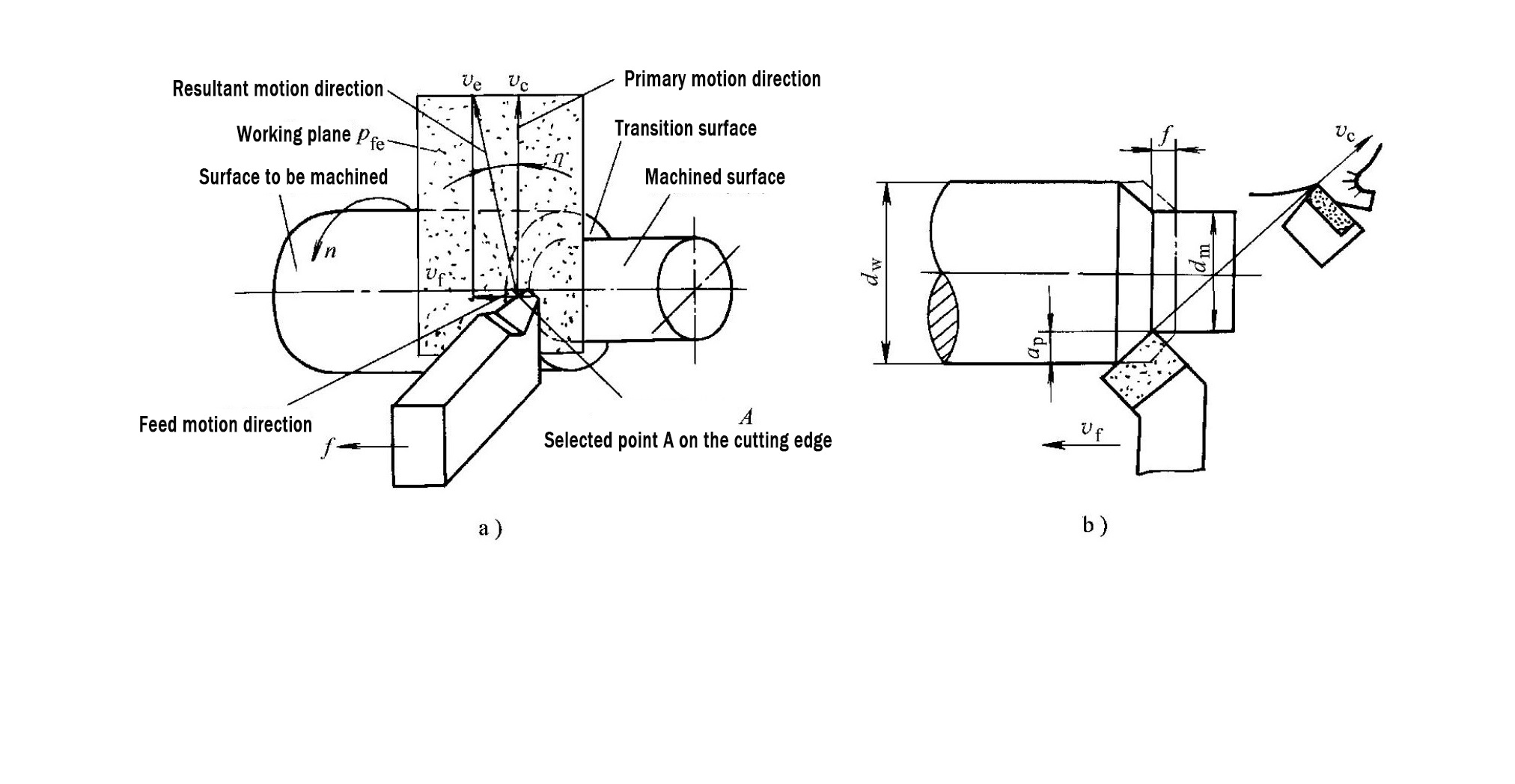

2.0切削加工におけるワーク表面の分類

切削加工中、被削材の表面は静止しているのではなく、材料が削り取られるにつれて継続的に変化します。この現象はあらゆる金属切削加工に共通しており、表面は一般的に以下の3つのカテゴリーに分類されます。

- 機械加工面: 工具によってすでに切削された表面で、ワークピースの最終寸法または中間寸法を形成する。

- 加工対象面: まだ切削されていない表面で、次の切削層で除去される部分

- 遷移面: 切削刃によって現在形成されている表面。次の切削パスまたは回転でさらに除去される。

まとめ: 切削層は加工する面と加工面の間に存在し、遷移面は両者を接続する動的インターフェースとして機能します。

3.0フィードとフィード速度とは

3.1餌

送りとは、工具がワークピースに対して送り方向に移動する距離を指し、切削中の材料除去の「密度」を反映します。その定義は機械の種類によって若干異なります。

- 1回転あたりの送り量:

$$

f \text{ (mm/r)}

$$

主に旋盤やボーリングマシンに使用されます。

- 歯当たりの送り量:

$$

f_z \text{ (mm/歯)}

$$

Commonly used for multi-tooth tools on milling machines, 掘削機, and reamers.

例えば、旋盤の外径旋削では、送り

$$

f

$$

ワークピースの 1 回転中にツールが進む軸方向の距離を表します。

3.2送り速度

送り速度は、送り方向におけるワークピースに対する切削刃上の選択された点の瞬間速度であり、mm/分で表されます。

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

どこ:

– \(v_f\)は送り速度である

– \(f\)は1回転あたりの送り量

– \(f_z\)は歯当たりの送り量である

– \(n\)はスピンドル速度(r/min)です。

– \(z\)は刃の数である

エンジニアリング解釈: 他の条件が変化しない場合は、送り量を増やすと切削層の厚さが増加し、切削力が増加して工具負荷も大きくなります。

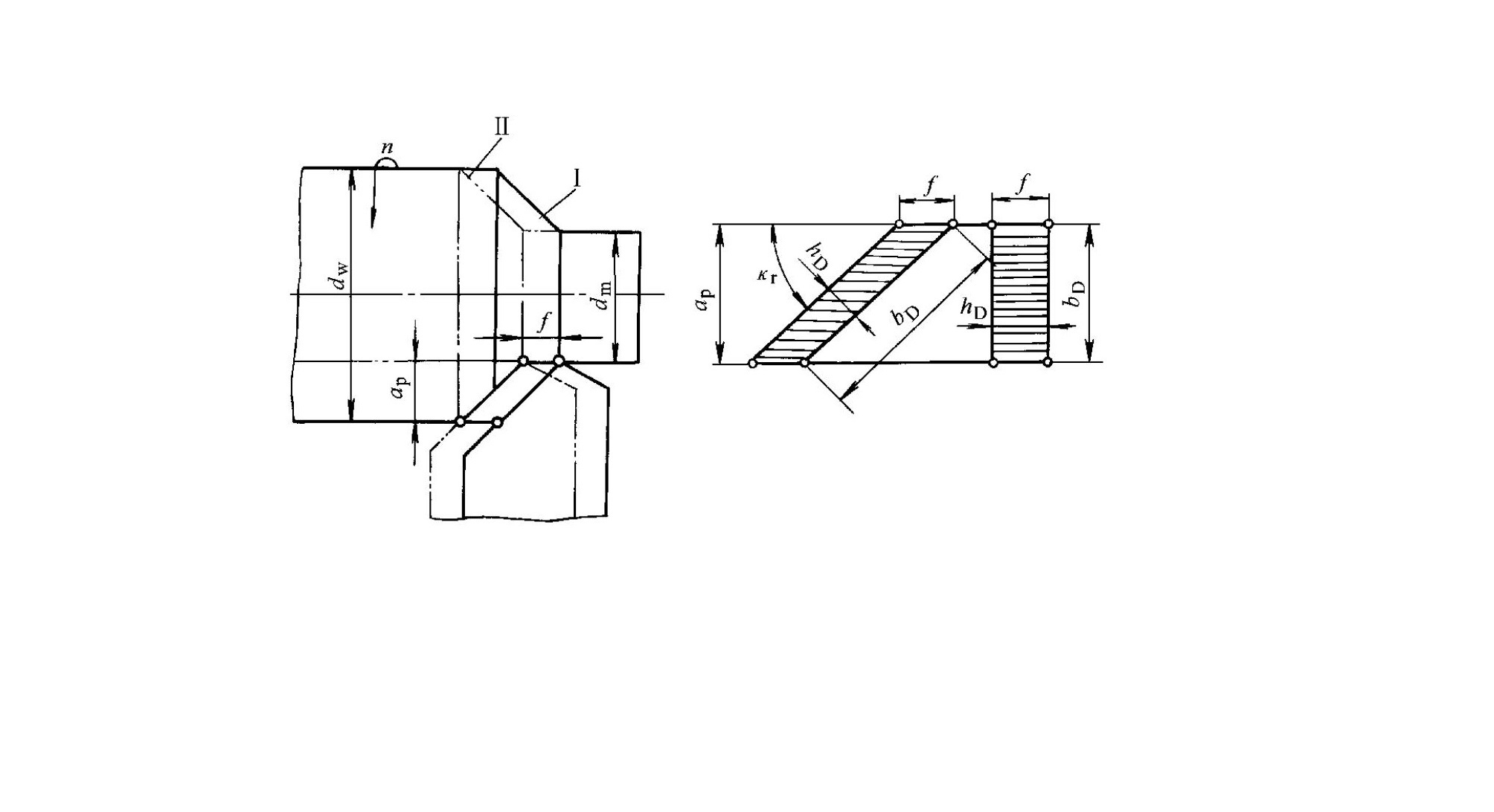

4.0切削深さとは

切込み深さとは、刃先上の特定の点を作業面に対して垂直に測定した場合の切削深さを指します。単位はmmで、その定義は加工方法によって異なります。

4.1一般的な計算方法

- 旋盤による外径旋削:

$$

a_p = \frac{d_w – d_m}{2}

$$

- 掘削作業:

(d_w) と (d_m) を入れ替えて、同じ式が適用されます。 - フライス加工:

切削深さは通常、ワークピースに対する工具の垂直方向の係合深さとして定義されます。 - シートせん断:

切削深さは、1 回のパスで切断されるシート材料の厚さに対応します。

どこ:

– \(a_p\)は切削深さである

– \(d_w\)は加工する面の直径である

– \(d_m\)は機械加工面の直径である

エンジニアリング解釈: 荒加工では、

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0結論:切断層を理解することがなぜ重要なのか

切削パラメータは切削層の形状を決定し、切削層パラメータは金属加工装置の全体的な加工性能に直接影響します。

主な影響には、切削力の大きさ、切削温度、工具の摩耗と寿命、機械加工された表面の品質などがあります。

切断パラメータの合理的な選択は、切断層の基本特性を明確に理解した上で行う必要があります。

6.0FAQ: 金属切削に関するよくある質問

Q1: 工具寿命に最も影響を与える切削パラメータは何ですか?

A: 切削速度は切削温度と摩耗メカニズムに直接影響するため、工具寿命に最も大きな影響を与えます。

$$

v_c = \frac{\pi dn}{1000}

$$

Q2: 送り量を増やすと必ず加工効率が上がりますか?

A: いいえ。送りを高くすると材料除去率は上がりますが、切削力と工具負荷も増えるため、工具寿命や表面品質が低下する可能性があります。

Q3: 切削層のパラメータは表面仕上げにどのような影響を与えますか?

A: 切削層の厚さが厚くなると、切削力と振動が増加し、表面仕上げが劣化する可能性があります。最適化

$$

f \text{ と } a_p

$$

効率と表面品質のバランスをとるのに役立ちます。