1.0プレートローリングとは何ですか?

板圧延は、平らな金属板を円筒形、円錐形、楕円形、またはその他の曲線形状に成形する金属成形プロセスです。これは、板を複数のローラーに通すことで、連続的に制御された圧力をかけ、材料を徐々に所望の形状に曲げることで実現されます。

このプロセスは、圧力容器、石油・ガスパイプライン、船体、構造梁・柱、産業機器ハウジングなどの製造に広く利用されています。板圧延は、その効率性、均一性、そして成形性の高さで知られており、多くの重工業製造において好まれる方法です。

1.1一般的な板圧延機の種類

| タイプ | 機能とアプリケーション |

| ピラミッド型プレートロール | シンプルな設計で、中厚板の標準的な圧延に適しています |

| 3ロール対称 | 一般的な産業ニーズに広く使用され、コストと性能のバランスを実現 |

| 4ロールプレートロール | より高い精度。1回のパスで自動化された予備曲げと圧延が可能 |

| CNCプレートローリングマシン | 大量かつ繰り返し作業に最適で、プログラム制御が可能 |

おすすめの読み物:板圧延機とは?その動作原理と用途

1.2板圧延の利点

- 効率的な生産

自動圧延により、手動成形よりも高速かつ一貫した結果が得られます。 - 材料の節約

廃棄物を削減し、材料の完全性と連続性を維持します - 多様な素材との互換性

スチール、ステンレス鋼、アルミニウム、銅、チタン、さまざまな合金に使用できます。 - 高精度と一貫性

シートの全長にわたって曲率と複雑なプロファイルを厳密に制御できます。 - 構造の完全性の向上

溶接や接合の必要性を最小限に抑え、全体的な強度と耐圧性を向上させます。 - 形状の柔軟性

単純な円柱だけでなく、円錐、二重曲面、その他の高度な形状も形成できます。 - ヘビーデューティー性能

船舶、エネルギーシステム、産業機械などに使用される厚板や大口径部品の圧延に適しています。

2.0板圧延技術の概要:方法と応用

おすすめの読み物:金属圧延の完全ガイド:熱間圧延、冷間圧延、平板圧延、形状圧延

2.1初期ピンチローリング(初期ピンチベンディング)

利点:

- 炭素鋼、ステンレス鋼、アルミニウム、チタンなど幅広い材料に適しています

- 設備コストが低く、操作が簡単

- 高精度と再現性を備え、バッチ生産に最適

デメリット:

- 両端を1回のパスで予備曲げすることはできない

- 極端に厚いプレートや幅の広いプレートには適していません

- プレートを手動で反転する必要があり、処理手順が増える

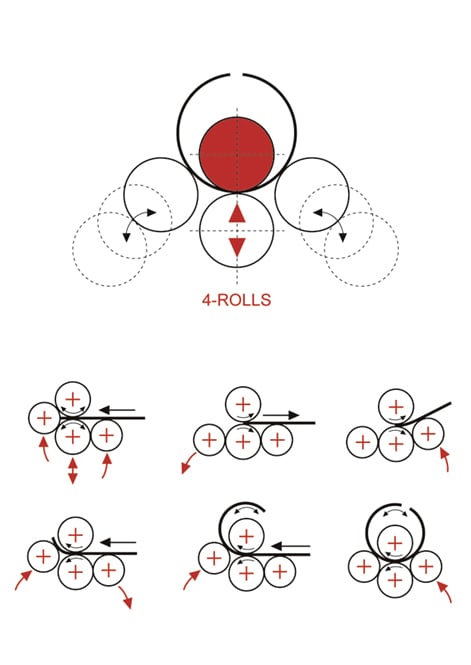

2.24ロール板圧延

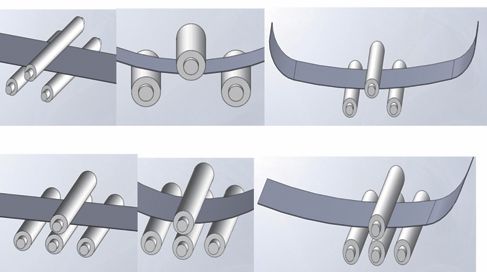

3ロールシステムよりも高度な4ロールマシンは、上部と下部のメインロールと、ダイヤモンド型に配置された2つの調整可能なサイドロールを備えています。中央ロールは材料の供給と圧力を制御し、サイドロールはプレートの両端の成形と予備曲げを補助します。

利点:

- 単一のセットアップで、プレートを反転せずに両端を事前に曲げることができます。

- より厚く、より幅広の材料を扱うことができます

- 高い成形精度、複雑な形状に適しています

- 材料の取り扱いを最小限に抑えて生産効率を向上

デメリット:

- 設備コストの上昇

- 熟練した操作を必要とするより複雑な構造

2.3 可変ジオメトリローリング

この技術は、ピラミッド型の3ロール構成を採用しており、ロールの位置を調整することで円筒、楕円、円錐などの複雑な形状を成形できます。ステンレス鋼やチタン合金などの厚肉・高強度材料に最適です。

利点:

- さまざまな幾何学的プロファイルをサポート

- 最大6インチ(約150 mm)の板厚まで圧延可能

- 高精度、カスタムおよびハイエンド製造に最適

デメリット: - 高価な機器

- 高度な保守および制御システムを必要とする複雑なセットアップ

2.4 2ロール圧延(簡易型)

2ロール機 上部ロールと下部ロールを用いて、薄い金属板を挟み込み、圧力を加えて曲げ加工します。主に軽量材料の小ロット成形に使用されます。

利点:

- シンプルな構造と低コスト

- 小型から中型部品の予備成形に適しています

デメリット:

- 精度が限られている

- 厚い板や複雑な構造には適さない

3.0板金圧延工程:金属曲げ加工のステップバイステップガイド

板圧延は、平らな金属板を曲面または円筒形の部品に成形するための重要な工程です。以下は、正確で高品質な曲げ加工を実現するための簡潔で体系的なガイドです。

ステップ1:材料の準備

曲率、厚さ、強度など、設計要件を満たす板金材を選定します。最適な圧延品質を確保するため、表面を清掃し、錆、油、汚染物質を除去します。

ステップ2:マシンのセットアップ

板厚と目標曲げ半径に応じて、ロールギャップとロール位置を調整します。機械のセットアップをしっかりと固定することで、安定した安全な圧延工程を確保します。

ステップ3:プレートの挿入

金属板を上部ロールと下部ロールの間に置きます。正確に位置合わせし、中央に配置します。

ステップ4:予備曲げ

上ロールを下げてシートとの最初の接触を行い、適度な圧力をかけることで軽い曲げ加工を実現します。これにより、メイン成形工程におけるスプリングバックが低減されます。

ステップ5:メインローリング

上部ロールを目標半径に調整し、圧延機を起動します。ロール同士が連動して連続的に圧力をかけ、板材を成形します。均一な変形を確保し、材料への過度の応力を避けるため、プロセスをリアルタイムで監視します。

ステップ6:マルチパスローリング(必要な場合)

厚い板の場合は、複数回のパスを行います。パスごとに上部ロールを調整し、徐々に希望の曲率に近づけます。

ステップ7:品質検査

成形後、機械を停止し、ひび割れ、歪み、寸法偏差がないか確認します。曲率半径を測定し、設計仕様に準拠していることを確認します。

ステップ8:後処理

必要に応じて、エッジトリミング、表面仕上げ、または材料調整を実施してください。二次変形を防ぐため、ワークピースを慎重に取り外してください。

3.1プロセス設計と品質管理における重要な考慮事項

- 材料の選択:プレートの厚さ、強度、延性がプロセスと構造の両方の要件を満たしていることを確認する

- 表面とエッジの準備:成形前に酸化層、バリ、残留応力を除去する

- フラットゾーンの排除:正確な予備曲げと過剰曲げ技術を使用して、まっすぐな端を排除します

- 機械の校正:ロール圧力、送り速度、パスパラメータを適切に設定する

- スプリングバック補正:特にアルミニウムやその他の弾性合金では、材料のスプリングバックを考慮する必要があります。

- 溶接継ぎ目管理:溶接部を応力集中部から離して配置するか、溶接後の熱処理を計画する

- 検査とテスト:寸法測定、表面チェック、曲率誤差評価を実行します

4.0板圧延の3つの主要段階:曲げ前、圧延、曲げ後

4.1 事前曲げ

プレベンディングとは、シートが圧延工程に入る前にシートのエッジに施される最初の曲げ加工です。シートのエッジをわずかに持ち上げることで、圧延中に材料がロールの曲率によく適合し、成形後の端部の平坦化や形状の非対称を回避します。

4.2プレベンディングプロセス

事前曲げは通常、次の手順で板圧延機で実行されます。

- シートは複数のロールの間に挟まれます。

- 上部ロールと下部ロールの隙間を調整することで、シートがメイン成形ゾーンに完全に入る前にエッジに初期圧力がかかります。

- ロールが回転すると、エッジは徐々に希望する曲げ半径まで曲げられます。

事前曲げ後、シートの端はロールされたアークとよりスムーズに揃い、継ぎ目の隙間が最小限に抑えられ、その後の溶接や接合に理想的な状態が提供されます。

4.3事前曲げの重要性

- 成形精度の向上:エッジの曲率を制御して、滑らかで連続した円形を実現します。

- エッジの変形を防止:シート端の平坦部分やずれを回避します。

- 関節の質を向上します:エンドツーエンドのスムーズな位置合わせが可能になり、溶接や組み立てが容易になります。

- 構造の一貫性を確保します。曲げ力を均等に分散し、局所的な応力の集中を防ぎます。

4.4ローリング

圧延は成形工程の中核となる段階です。この工程では、金属板が一組(または複数組)のロールを通過し、徐々に所望の円弧または円筒形に曲げられます。主要な制御パラメータは以下のとおりです。

- ロール圧力:上部ロールと下部ロールの隙間を調整する。

- 給餌速度:材料供給と変形の同期。

- ロール構成:部品のサイズと形状に応じて、3 ロール、4 ロール、または可変ジオメトリ セットアップから選択します。

連続的かつ段階的な曲げにより、材料は目標の曲率に達するまで塑性変形します。

4.5曲げ後

主な圧延工程の後でも、軽微なスプリングバックや端部の凹凸が残る場合があります。これらを修正し、形状精度をさらに高めるために、通常は後曲げ工程が行われます。

- ロールされたシートは逆方向にロールに再供給されます。

- 完全に丸いプロファイルを確保するために、対称的な圧力を使用して微調整が行われます。

- 端部エッジを改良し、平坦性と均一性を向上させました。

このステップは、圧力容器、円筒形タンク、大型の風力タワーセクションなどの高精度アプリケーションでは特に重要です。

5.03ロール板圧延機のプロセス:シングルピンチ操作

これは最も一般的な機械タイプです。ただし、シートを2回挿入して両端を予備曲げする必要があり、これにより平らなエッジがなくなり、よりしっかりとした縫い目が閉じられます。

ステップ1:最初の端の予備曲げ

オペレーターは、シートを上部ロールと下部ロールの1つの間に挿入し、所定の位置に固定します。次に、3つ目のロール(後部曲げロール)が上部ロールに向かって斜め上方に移動し、圧力をかけてシートの先端部に所定の曲げ半径を形成します。

ステップ2:2番目の端の予備曲げと巻き

最初の端を曲げた後、シートを取り出し、180°回転させて再び挿入し、2番目の端を予備曲げします。この圧延工程は、シートが円筒形のシェルに完全に成形されるまで続きます。

注記:予備曲げ加工に推奨される最大厚さまたは幅は、通常、機械の定格容量の75%です。これより幅の狭い板材の場合は、許容厚さを増やすことができます。用途固有のガイドラインについては、機器メーカーにお問い合わせください。

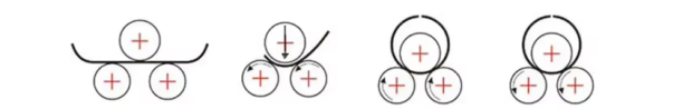

6.04ロール板圧延機のプロセス

4ロール圧延機は、完全自動化とワンパス圧延により、より高い精度と使いやすさを実現します。代表的な工程は以下のとおりです。

- 金属プレートをフロントロールに対して平行かつ直角に配置します。

- あらかじめ設定された圧力でプレートを上部ロールと下部ロールの間に挟みます。

- 最小限の真っ直ぐな端だけが残るまで、シートをロールの間を後方に送ります。

- サイドロールを上げて先端を曲げます(事前曲げ)。

- クランプロールを回転させ続けて、プレートを円形に巻きます。

- 前方のロールを下げ、反対側のロールを上げます。

- シェルを回転させて円筒形を完成させます。

機械は、希望の形状が達成されるまでプレートを連続的に前方に送り、真円度を自動的に修正して完成させます。

7.0中厚板圧延の主要技術

板圧延は、エンジニアリングのノウハウと実践経験を融合させた、金属成形の中核プロセスです。中厚板圧延の成功は、機械の性能だけでなく、材料に対する深い理解と精密な制御にかかっています。以下の技術が重要です。

7.1曲げ前処理

本圧延前に板の両端を予備曲げ加工することで、板の始端と終端の平坦部が除去されます。これにより、連続した円弧が形成され、応力集中や弱点の発生を回避できます。板全体にわたって均一な曲率を得るために、通常は特殊なロールが使用されます。

7.2機器の選択:3ロール vs. 4ロール

- 3ロールマシン:クランプ用下部ロール2本と曲げ用上部ロール1本を備えています。中厚板の汎用成形に適しています。

- 4ロールマシン:より高い精度と自動化を実現します。厳しい公差要件や複雑な曲線や円錐の成形に最適です。

7.3冷間圧延と熱間圧延

- 冷間圧延:室温で処理されます。材料の強度、表面仕上げ、寸法平坦性を維持します。薄板や厳しい公差が求められる部品に適しています。

- 熱間圧延:高温で加工します。降伏強度を低下させ、厚板の成形を容易にします。大型圧力容器や構造用途に適しています。

おすすめの読み物:スチールコイルとは?用途、重量計算、熱間圧延と冷間圧延の違い

7.4インクリメンタルローリング(段階的曲げ)

所望の曲率を得るには、多くの場合、複数回の圧延パスが必要となります。インクリメンタルローリングとは、パスごとにロール圧力を徐々に増加させる方法です。この技術は、応力集中を最小限に抑え、形状精度を向上させ、構造の完全性を向上させます。