この記事では、プラズマ切断プロセスの種類、操作テクニック、一般的なアプリケーションについて詳しく説明し、ユーザーがこの技術をよりよく理解して適用し、切断品質と生産効率を向上させるのに役立ちます。

1.0プラズマ切断とは

プラズマ切断は、電極とワークピースの間にアークを発生させ、このアークは細孔ノズルによって狭められます。これにより、プラズマの温度(20,000℃以上)と速度が上昇し、音速に近づくこともあります。高温のプラズマジェットが金属を溶解し、アークの力によって溶融した材料がドロスとして吹き飛ばされます。

の プラズマプロセス ステンレス鋼、アルミニウム、鋳鉄、非鉄合金など、難燃性酸化物を形成する金属を含む金属の切断に最適です。切断品質は様々な要因に左右されますが、このシステムは使いやすく、多くの場合、最も実用的で費用対効果の高いソリューションとなります。

2.0プラズマ切断プロセスの種類の説明

プラズマ切断技術は、金属加工業界で広く使用されている、効率的で精密な切断プロセスです。電気アークを用いて金属材料を加熱・溶融するため、切断速度が速く、熱影響部が小さく、操作が簡単といった利点があります。薄い金属板の高速切断から厚肉パイプの精密加工まで、プラズマ切断はどちらの場合でも優れた結果をもたらします。

2.1ドラッグカット

- 原理: トーチノズルをワーク表面に沿って引きずりながら切断を行います。

- 適用条件: 通常、電流 ≤ 40 アンペアの低電流切断に適しています。

- 消耗品:専用の「ドラッグカットノズル」が必要です。

- 操作のヒント:

- 非導電性の定規を使用すると、直線を維持するのに役立ちます。

- 作業者から最も遠い側から切断を開始し、トーチを作業者の方向に引きます。

- トーチは常にワークピースの表面に対して垂直に保ってください。

- 一定したスムーズな速度で動かし、正確できれいなカットを実現します。

- 適用材料の厚さ: 一般的に 5 mm 以下の材料に適しています。

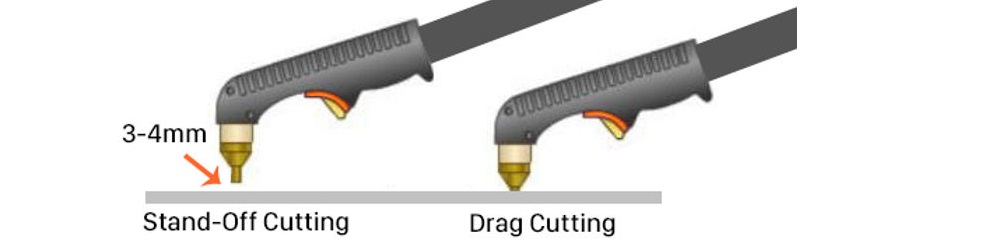

2.2スタンドオフカット

- 原理: 切断中、トーチノズルはワーク表面から 3 ~ 4 mm の距離を維持します。

- 消耗品: マシンの電流に適合した切断ノズルが必要です。

補助ツール:- スタンドオフガイドレール

- ローラーガイドレール

- アーク切断ガイドキット等

- 操作のヒント:

- 作業者から最も遠い側から切断を開始し、トーチを作業者の方向に引きます。

- きれいな切断を確実に行うために、トーチをワークピースに対して垂直に保ち、一定の一定のペースで動かしてください。

- 適用可能なシナリオ: 細かいカットをコントロールしてカットするのに最適です。

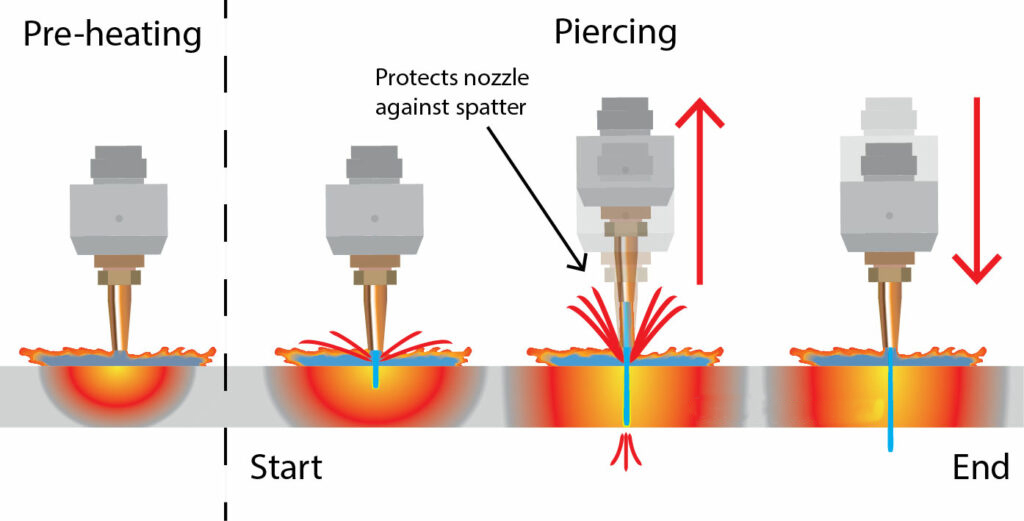

2.3ピアス

- 意味: 後続の切断の準備として、ワークピースに素早く穴を開けます。

- 消耗品: 標準の切断ノズルを使用し、マシンの電流がノズルの仕様と一致していることを確認します。

- 特別な補助機器は不要

- ピアスのヒント:

- 薄板(<2mm):

- ノズルがワークピースに接触した状態でトーチを 15°~30° の角度に傾けます。

- 弧を描いた後、徐々に垂直の 90° の位置に移行します。

- ピアシング後、通常の切断プロセスを開始します。

- 厚手シート(2mm以上):

- トーチをワークピースに対して垂直に保ち、少なくとも 12 mm の距離を保ちます。

- アークを確立した後、切断アークが確立されるまでトーチをワークピースに向かってゆっくりと移動します。

- アークがワークピースの底部を貫通したら、トーチを通常の切断高さまで下げて、切断プロセスを開始します。

- 薄板(<2mm):

2.4面取り

- 目的: 溶接中に溶接の溶け込みを深くするために、プレートまたはパイプの端に斜めのカットを入れます。

- 適用厚さ: 通常、厚さ 9 mm 以上の材料に使用されます。

- 切断ノズル: 標準の切断ノズルを使用し、機械の電流がノズルの定格電流と一致していることを確認します。

- 操作のヒント:

- 手動で面取りする場合は、ローラー ガイド レールと角度ガイドを使用して、一定の面取り角度を維持します。

- 一般的なベベル角度の範囲: 15° ~ 45°。

- ノズルをワークピースから 3 ~ 6 mm 離してください。

おすすめの読み物:チューブベベルカットとは? 方法と機械ガイド

2.5ガウジング

- 意味: ワークピースの表面に滑らかな溝を形成すること。溶接部分を除去したり、ワークピースの裏側を溶接用に準備したりするときによく使用されます。

- 消耗品と装備:

- 特殊なガウジングノズルが必要です。

- シールドカップおよびガスディストリビューターと一緒に使用する必要があります。

- 運用プロセス:

- ワークピースから 12 mm の距離を維持し、20°~40° の傾斜を維持します。

- アークが確立したら、アークがメインアークに移行するまでノズルをゆっくりとワークピースに近づけます。

- 20°~40°の傾きを維持し、アークが安定したらノズルを約15 mm離して戻します。

- 一定の速度で前進させ、U字型の細い溝(幅約6mm×深さ約6mm)を彫ります。溝幅はノズルを左右に動かすことで調整できます。

- 保護対策:機器を保護するために、アーク保護シールド、ガウジングシールド、トーチ保護カバーを使用してください。

- 適用可能な材料: すべての導電性金属。

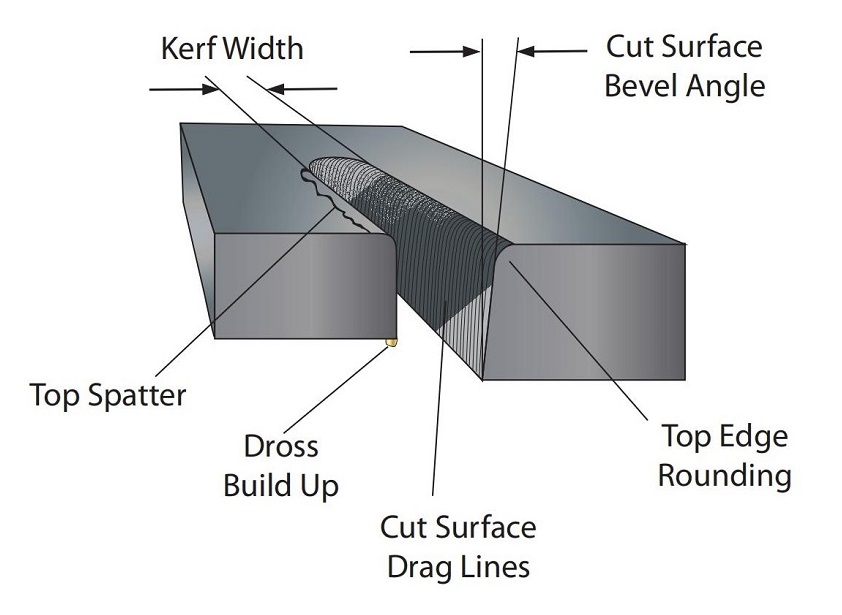

2.6カット品質

プラズマ切断の刃先品質は酸素燃料切断に匹敵しますが、プラズマ切断では材料を溶かす必要があるため、切断面の上端には通常次のような特徴があります。

- より広い溶融領域

- 不均一なエッジ

- 丸みを帯びた、または斜めにカットされた上部の角

切断品質を向上させるために、トーチメーカーは、アークの収縮を強化して切断全体の加熱をより均一化し、全体的な切断品質を向上させる、より優れたトーチ設計を継続的に開発しています。

2.7切断姿勢とパラメータ

- トーチ角度:

切断中はトーチがワークピースの表面に対して垂直になる必要があります。

トーチが機械的にクランプされている場合は、垂直性を確保するために角ゲージを使用できます。 - トーチからワークピースまでの距離(スタンドオフ距離):

トーチノズルとワークピース間の距離は、ベベル角度に直接影響します。距離が長いほど、ベベル角度は大きくなります。

低電流ハンドヘルド システム (≤40A) では通常、ノズルがワークピースに直接接触するドラッグ カットが使用されます。

高電流ハンドヘルド システムの場合、一定の距離を維持するために、ドラッグ シールド、ガイド、または切断ガイドを使用することをお勧めします。

自動切断システムには通常、「トーチ高さ制御」とも呼ばれるアーク電圧制御 (AVC) システムが装備されています。

AVC はアーク電圧を監視してトーチの高さを調整し、ノズルがワークピースから一定の距離を維持し、変形、表面の凹凸、テーブルの高さの変動を補正して、切断の一貫性と品質を確保します。

2.8カーフ幅

- 意味: 切断中に材料に残る隙間を切り口と呼びます。

- 重要性: カーフ幅は最終製品の寸法精度に影響します。外形寸法が縮小し、内径の穴サイズが拡大する可能性があるため、設計およびプログラミングの段階でカーフ補正を考慮する必要があります。

- カーフ幅に影響を与える要因:

- 電流を切る: 電流値が高くなるとノズルのオリフィスサイズが大きくなり、結果として切り口が広くなります。

- 切断速度: 速度が遅すぎると、材料が完全に溶解し、切断アークが前方または横方向に伸びて、ノズルオリフィスが拡張して切り口が広がり、スパッタ(ドロス)が増加して切断品質が低下します。

- 標準範囲: 切り口の幅は通常、ノズルのオリフィス直径の 2 ~ 3 倍です。

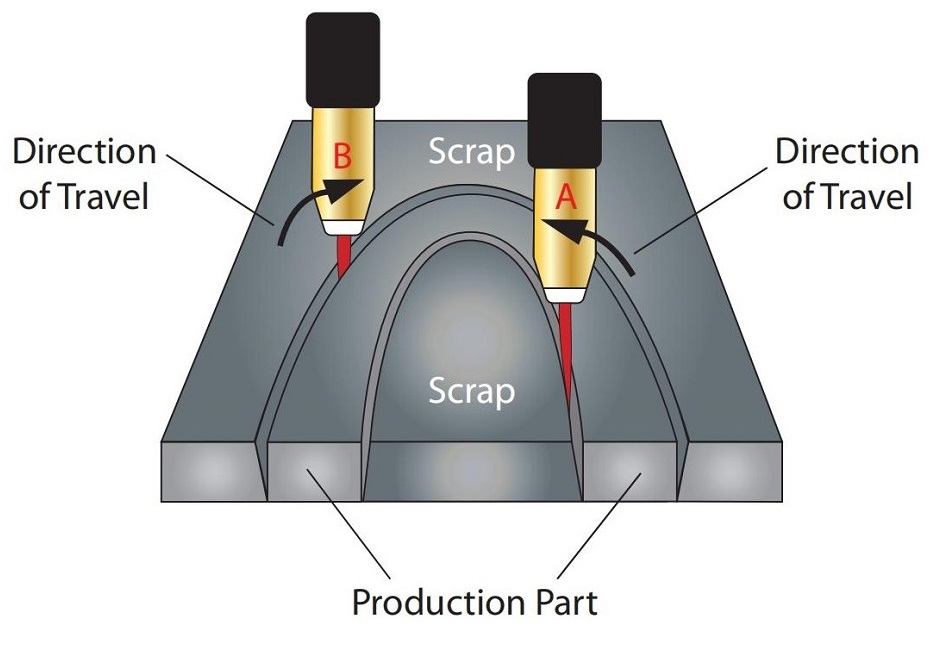

2.9ベベル角度

- 意味: 切断は垂直になるのが理想的ですが、プラズマ切断では通常、ベベル角度と呼ばれる一定の傾斜が生じます。

- 原因切断ガスはノズルから噴出されると時計回りの回転渦を運び、切断の片側はより垂直になり、反対側は傾く傾向があります。

切断方向の重要性:

円形カットの場合:

-

- 製品が内丸穴の場合、切断方向は時計回りになります。

- 製品が外円の場合、切断方向は反時計回りになります。

2.10ドロス

- 意味ドロスとは、切断中にワークの裏側に蓄積されるスラグや未溶融物質を指します。

- 原因:

- 切断パラメータの不一致(切断速度、電流、アーク電圧、ガス圧力/流量、ガスの種類)。

- 高速スパッタ: 切断速度が速すぎる場合に発生し、清掃が困難になり、除去するには研磨が必要になります。

- 低速スパッタ: 切るのが遅すぎる場合に発生しますが、ブラシや叩くことで簡単に除去できます。

2.11上端の丸み

- 意味: 切断面の上端が丸くなったり磨耗したりすること。

- 原因:

- 電流が高すぎる場合、またはノズルがワークピースから離れすぎている場合に発生します。

- 厚板切断時によく見られます。

3.0プラズマ切断の一般的な用途と特定の製品用途

3.1一般的な用途:

- 金属板切断プラズマ切断は、鋼、アルミニウム、銅などの金属板の切断に広く使用されています。高精度で切断速度が速いため、厳格な形状・寸法要件が求められる産業分野のアプリケーションに最適です。

- パイプ切断プラズマ切断は、板金だけでなく、各種パイプ、特に厚肉パイプや大口径パイプの精密切断にも適しています。

- 溶接準備プラズマ切断は、特に溶接工程において、金属部品のエッジ面取りや前処理によく使用され、面取りによって溶接接合部の品質と溶け込み深さを向上させることができます。

- 溝切り・スロット切削プラズマ切断は金属表面に溝を作成するために使用することができ、溶接や修理のプロセスでよく見られます。

- 金属板のピアスプラズマ切断は金属板に素早く穴を開け、その後の加工に備えることができ、特に薄い金属板に適しています。

3.2具体的な製品用途:

- プラズマプレート切断機:

これらの機械は大型金属板の切断用に設計されており、造船、鉄骨構造、自動車製造などの業界で広く使用されています。プラズマ切断機は、様々な厚さの金属板を高速かつ高精度に切断できるため、効率的で洗練された生産においてその利点を発揮します。 - プラズマパイプ切断機:

これらの機械は、特に大口径または厚肉のパイプの切断用に特別に設計されています。プラズマパイプ切断機は、建設、エネルギー、石油、天然ガスなどの業界で広く使用されており、不規則な形状のパイプ、機器、構造部品を切断することで高い生産能力を発揮します。 - プラズマ切断ロボット:

従来のハンドヘルドプラズマカッターと比較して、プラズマ切断ロボットは高度な自動化と精度を備えています。特に航空宇宙や自動車製造などの業界では、複雑な部品の切断に広く使用されており、生産効率と切断精度を大幅に向上させます。 - CNCプラズマ切断機:

これらの切断機はCNC技術を活用して切断経路を正確に制御するため、バッチ生産や複雑な形状の切断に適しています。CNCプラズマ切断機は、板金加工、広告業界、機械製造など幅広い分野で使用されており、効率的で精密な切断ソリューションを提供しています。 - ポータブルプラズマ切断機:

これらの機械は現場での作業、特に大型の金属構造物やワークピースの切断に最適です。その柔軟性により、船舶修理や建設などの業界で広く使用されています。

4.0プラズマ切断に関するよくある質問

4.1プラズマ切断と酸素燃料切断を比較するとどうなりますか?

どちらの方法も金属の切断に用いられますが、プラズマ切断はより高速で、より正確で、発生する熱が少ないため、熱影響部が小さくなります。酸素燃料切断は厚い材料に適しており、プラズマ切断は薄板から厚板まで幅広い厚さの材料に最適です。

4.2ドロスとは何か、そしてそれを最小限に抑えるにはどうすればよいか?

ドロスとは、切断中にワークの裏面に堆積する溶融材料のことです。これは、速度、電流、ガス圧などの切断パラメータが不適切であることが原因です。ドロスを最小限に抑えるには、切断速度を調整し、適切なガス圧を確保し、切断速度が遅すぎたり速すぎたりしないようにする必要があります。

4.3ドラッグカットとスタンドオフカットの違いは何ですか?

- ドラッグカット: トーチ ノズルはワークピースの表面に沿って引きずられ、低電流アプリケーション (≤40A) に最適です。

- スタンドオフカット:トーチノズルはワークピースから3~4mm離れた位置に保持されるため、高精度で微細な切断に適しています。この方法では、スタンドオフガイドレールなどの追加機器が必要です。

4.4トーチとワークピース間の理想的な切断距離はどれくらいですか?

トーチノズルとワークピース間の距離、いわゆるスタンドオフ距離は、切断品質に影響を与えます。低電流システムでは、ノズルがワークピースに接触することが多く(ドラッグ切断)、高電流システムでは、ガイドやAVC(アーク電圧制御)などの自動化システムによって、ノズルは一定の距離に保たれます。

4.5カーフ幅とは何ですか? また、カットにどのような影響がありますか?

カーフ幅とは、切断中に材料に残る隙間のことです。特に複雑な形状や穴あけ加工においては、最終製品の精度に影響を与える可能性があります。電流値を大きくし、切断速度を遅くするとカーフ幅が大きくなるため、寸法変化を補正するために設計段階で考慮する必要があります。

4.6ベベル加工とは何ですか? いつ使用すればよいですか?

面取りとは、金属板やパイプの端面を通常15°から45°の角度で切断する加工です。適切な溶接の溶け込みと接合品質を確保するために、溶接準備段階でよく使用されます。