- 1.0チューブレーザー切断とは何ですか?

- 2.0レーザーチューブ切断の仕組み

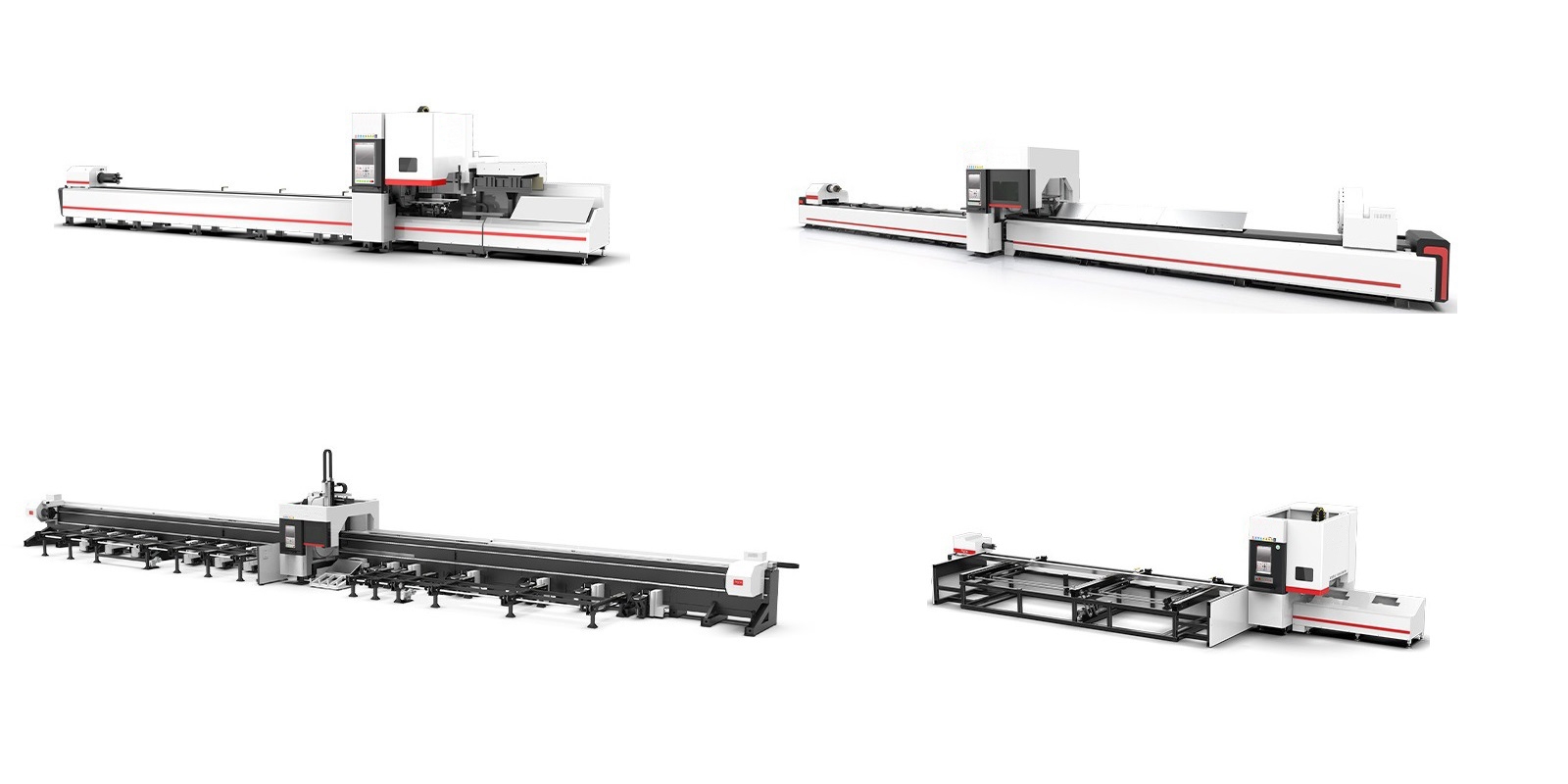

- 3.0レーザーチューブ切断機の種類

- 4.0ファイバーレーザー切断機とは何ですか?

- 5.0CO₂レーザー切断機とは?

- 6.0比較:ファイバーレーザー vs. CO₂レーザー切断機

- 7.0チューブレーザー切断の許容範囲はどのくらいですか?

- 8.0チューブレーザー切断機でサポートされているソフトウェアとファイル形式は何ですか?

- 9.0レーザーチューブ切断機のトップブランド

- 10.0チューブレーザーカッターとフラットベッドレーザーカッターの違い

- 11.0レーザーによる鋼管の切断: ファイバーか CO₂ か?

- 12.0優れたレーザーチューブ切断機の選び方

- 13.0チューブにレーザー切断を選択する理由

- 14.0他の切断方法と比較したチューブレーザー切断の利点

- 15.0チューブレーザー切断システムがサポートする材料形状

- 16.0レーザーチューブ切断の利点と限界

- 17.0チューブレーザー切断ソフトウェアの主な機能は何ですか?

- 18.0チューブレーザー切断は製造設計とプロセスにどのような革新をもたらすのでしょうか?

- 19.0FAQ: レーザーチューブ切断に関するよくある質問

1.0チューブレーザー切断とは何ですか?

チューブレーザー切断は、レーザー技術を用いてチューブを指定の長さに切断したり、微細なパターンをエッチングしたりする製造プロセスです。鋸引きや手作業による穴あけなどの従来の方法と比較して、この自動化されたプロセスは大幅に高速かつ高精度です。

レーザー切断は、世界中の製造業で広く採用されている技術です。円形、正方形、長方形、そしてカスタム形状のチューブを高品質かつ高精度に切断することができ、次のような重要な利点があります。

- 高速かつ正確な操作: 大型チューブを効率的に処理可能

- 高精度: 複雑な形状も簡単に扱えます

- 最小限の前処理または後処理: 溶接、研磨、研磨の必要はありません

チューブレーザー切断は、レーザー技術を用いてチューブを指定の長さに切断したり、微細なパターンをエッチングしたりする製造プロセスです。鋸引きや手作業による穴あけなどの従来の方法と比較して、この自動化されたプロセスは大幅に高速かつ高精度です。

レーザー切断は、世界中の製造業で広く採用されている技術です。円形、正方形、長方形、そしてカスタム形状のチューブを高品質かつ高精度に切断することができ、次のような重要な利点があります。

- 高速かつ正確な操作: 大型チューブを効率的に処理可能

- 高精度: 複雑な形状も簡単に扱えます

- 最小限の前処理または後処理: 溶接、研磨、研磨の必要はありません

パイプレーザー切断は平板レーザー切断よりも遅れて導入されましたが、近年では利用が拡大しています。この工程では、高出力レーザービームをパイプ表面に照射し、材料を溶融または気化させることで、きれいな切断面を形成します。レーザービームとパイプの動きはコンピュータ制御されており、正確な形状加工が可能です。このシステムは通常、レーザー発生装置、共振器、そして一体型のモーションコントロール式切断ヘッドで構成されています。

対応チューブタイプ:

このプロセスは、丸管、角管、長方形管、アングル鋼管、チャンネル形鋼管、カスタム押出成形品など、幅広い材質と形状に対応しています。管の長さは通常20~24フィート、直径は1~8インチです。一部の高度なシステムでは、最大14インチの直径まで対応可能です。ほとんどの機械には、効率的な材料処理のために自動または半自動のローダーが装備されています。

切断中、チューブはクランプされ、回転し、横方向に移動されます。多角度切断により、正確な形状を実現できます。作業全体を通して品質と効率を確保するには、適切なプログラミングが不可欠です。

チューブレーザー切断機の種類:

- 2軸レーザー切断システム: 長さカットや基本的な接続に最適な 2 次元カットを提供します。

- 3軸レーザー切断システム: 3 次元機能を提供し、より複雑なアプリケーション向けにベベルや角度付きカットを可能にします。

2.0レーザーチューブ切断の仕組み

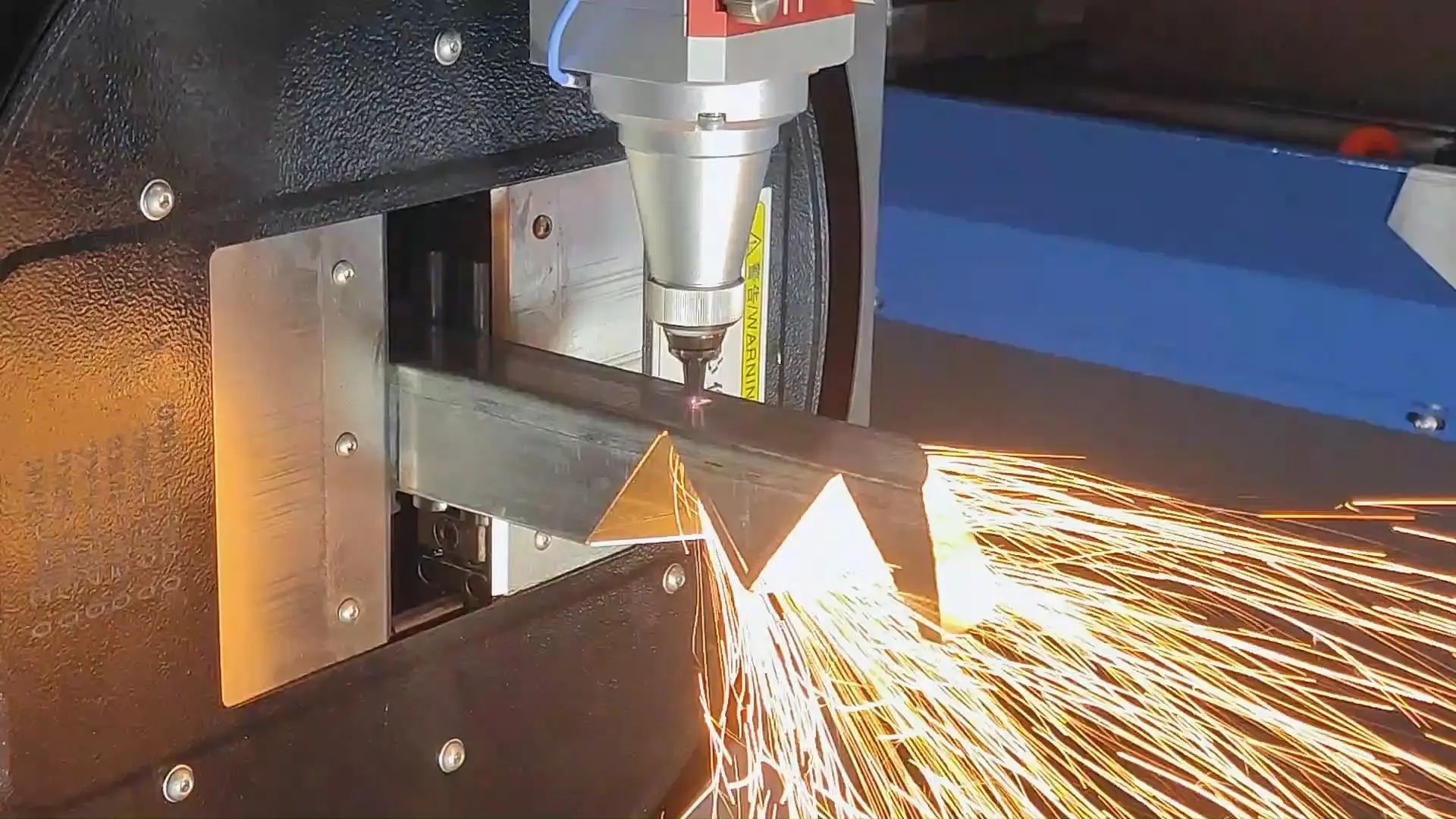

レーザーチューブ切断は、精密CNC装置を用いて行われます。この工程では、高出力レーザービームをチューブの表面に照射します。ビームは材料に正確に焦点を合わせるため、正確な切断が可能になります。切断中、強力なレーザーエネルギーが接触点で金属を蒸発させ、補助ガスが蒸発した材料を切断面から吹き飛ばします。これにより、二次加工を最小限に抑え、きれいで正確な切断面が得られます。

レーザーチューブ切断プロセス:

- 材料の積載: 丸管、角管、楕円管などのチューブは、手動または自動フィーダーを介して機械に装填されます。チャックがチューブを挟み込み、整列させます。

- 位置決めと中央揃え: ビジョンシステムまたはセンサーがチューブの位置を特定します。回転チャックが角度を調整し、開始点を正確に合わせます。

- プログラム入力とパス生成:切断パスは、CAD/CAMファイルのインポートまたはネスティングソフトウェアによって生成されます。システムは交差、ベベル、複雑な輪郭を自動的に計算します。

- レーザーの放射と集束: レーザー光源(通常はファイバーレーザー)から高エネルギービームが放射されます。集光レンズによってビームは小さな点に集束され、切断箇所に正確に熱が伝達されます。

- 材料の溶融と蒸発: レーザーは局所的な温度を数千度まで急速に上昇させ、材料を溶かしたり蒸発させたりして切り口を形成します。

- 補助ガス噴出: 高圧ガス(窒素、酸素、空気など)が溶融材料を排出し、切断領域を冷却して滑らかなエッジを実現します。

- レーザー切断実行: レーザーヘッドはX/Y/Z軸に沿って移動し、チャックはチューブを回転させます。多軸制御により、交差部や斜面など、様々な角度での3D切断が可能です。

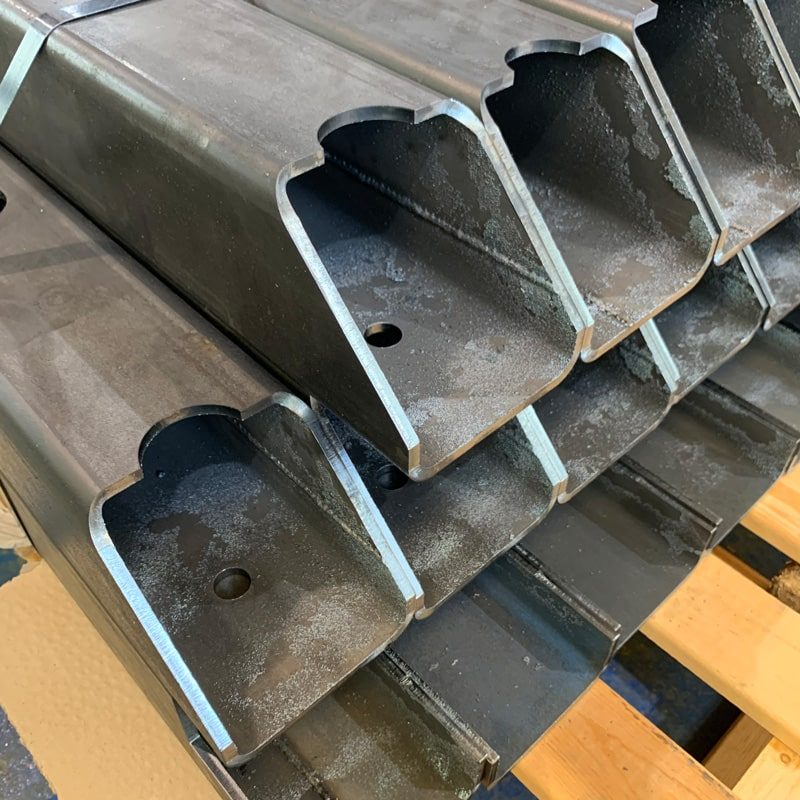

- 自動分離とプロファイリング: このシステムは、穴あけ、面取り、ソケット形成、ダブテールスロットなどの作業を実行します。フライカットやコモンラインカットなどの高度な機能により、プロセスを最適化します。

- 自動荷降ろしと仕分け: 完成品はコンベアで自動的に排出されます。長さや形状による仕分け機能を備えたシステムもあります。

- 後処理(オプション): 必要に応じて、バリ取り、洗浄、溶接準備などの二次操作を適用できます。

3.0レーザーチューブ切断機の種類

3.1レーザー光源タイプ別:

- ファイバーレーザー切断機: エネルギー効率が高く、メンテナンスの手間が少なく、ステンレス鋼、炭素鋼、その他さまざまな金属の切断に最適です。

- CO₂レーザー切断機: 厚い材料の切断に適しています。波長が長いため、非金属材料の切断に適していますが、メンテナンスがより複雑になります。

- ディスクレーザー切断機: 優れたビーム品質を備え、高精度の加工に最適です。通常はコストが高くなります。

3.2制御軸の数による:

- 3軸レーザー切断機: 2D 平面切断と基本輪郭用に設計されています。

- 5軸レーザー切断機: レーザー ヘッドは傾斜および回転が可能で、成形パイプに必要な複雑な 3D 交差カットを可能にします。

- 多軸レーザー切断機: より複雑で正確な切断操作を処理するために、追加の自由度が組み込まれています。

3.3構成をカットすることにより:

- 固定管回転レーザー加工機: レーザーヘッドがチューブの周りを回転して切断する間、チューブは静止したままです。

- 固定レーザー回転管マシン: レーザーヘッドは固定されており、チューブはチャックによって回転して切断操作が行われます。

- ハイブリッド切断機: 回転軸制御と多軸制御を組み合わせ、高度な 3D 切断機能を実現します。

3.4チューブタイプによる互換性:

- 丸管レーザー切断機: 丸管加工用に特別に設計されています。

- 正方形、長方形、および形状チューブレーザー切断機: 正方形、長方形、不規則な形状のチューブに合わせてカスタマイズされています。

- 多機能レーザー切断機: 単一システム内で複数のチューブ形状と寸法を処理できます。

3.5自動化レベル別:

- 手動レーザー切断機: 少量生産や試作に適しています。

- 半自動レーザー切断機: スループットを向上させるために部分的な自動化を提供します。

- 全自動レーザー切断機: 自動ロード、プログラミング、切断、アンロードが含まれており、大規模生産に最適です。

3.6レーザーの種類別:

- ファイバーレーザー: 最も広く使用されているレーザー光源で、さまざまな材料と互換性があります。

- CO₂レーザー: チタンなどの特殊な材料の切断に効果的で、より強力なガスシールドを提供し、プラズマ システムのアップグレードとして機能することがよくあります。

4.0ファイバーレーザー切断機とは何ですか?

動作原理:

ファイバーレーザーは、イッテルビウム添加ファイバーをレーザー利得媒体として用います。レーザービームは光ファイバーを介して切断ヘッドに伝送され、そこで集光レンズによって高密度スポットに集光されます。これにより、効率的かつ高精度な切断が可能になります。

利点:

- エネルギー効率が高く(光電変換率30%以上)、省エネで環境に優しいです。

- コンパクトな構造と小さな設置面積、メンテナンスの必要性が低い。

- 短波長(約 1070 nm)は金属材料で高い吸収を示し、特にステンレス鋼、炭素鋼、銅、アルミニウムに効果的です。

- 滑らかなエッジ、最小限の熱影響部、低い変形で、優れた切断品質を実現します。

- 起動が速く、応答時間が短いため、自動化された生産に最適です。

- 長寿命 - ファイバー レーザー ソースは数万時間動作できます。

デメリット:

- 非金属材料の切断能力は限られています。

- 特に高出力モデルの場合、コストが比較的高くなります。

用途:

ステンレス鋼、炭素鋼、合金鋼、アルミニウム、銅合金などの薄い金属板やチューブの高精度切断に最適です。工業製造、自動車、電子機器、医療機器業界で広く使用されています。

5.0CO₂レーザー切断機とは?

動作原理:

CO₂レーザー切断機は、二酸化炭素ガスをレーザー媒体として使用します。レーザーは放電管内で生成され、一連のミラーと集光レンズを通して材料に照射され、切断を行います。

利点:

- より長い波長 (約 10.6 μm) により、金属だけでなく、プラスチック、木材、ガラスなどの非金属も切断できます。

- 切断厚さの範囲が広く、特に厚板に効果的です。

- 信頼性の高いパフォーマンスを備えた成熟した安定したテクノロジー。

- ファイバーレーザーシステムに比べて初期コストが低い。

デメリット:

- エネルギー効率が低い (通常は 10~15% 程度) ため、消費電力が高くなります。

- レーザー伝送はガス媒体とミラーに依存しているため、より複雑なメンテナンスと環境条件に対するより高い感度が必要になります。

- 機械のサイズが大きくなり、構造が複雑になるため、より広い床面積が必要になります。

- 銅やアルミニウムなどの反射率の高い素材では効果が低くなります。

- 熱影響部が大きくなり、材料が変形するリスクが高まります。

用途:

炭素鋼、厚鋼、プラスチック、木材、布地などの切断に適しています。看板、包装、家具製造、金型加工などの業界で広く使用されています。

6.0比較:ファイバーレーザー vs. CO₂レーザー切断機

| 特徴 | ファイバーレーザー切断機 | CO₂レーザー切断機 |

| レーザー波長 | 約1070 nm | 約10.6μm |

| レーザー効率 | 高(約30%以上) | 低(約10~15%) |

| マシンサイズ | コンパクトで省スペース | 大規模で複雑な構造 |

| メンテナンスコスト | 低い | 高い |

| 材料の適合性 | 主に金属(特に低反射率) | 金属および非金属(例:プラスチック、木材、ガラス) |

| 適切な厚さ | 薄いシートとチューブ | 厚い素材に適しています |

| 切断品質 | 高くて最小限の熱影響部 | より広い熱影響部 |

| 価格 | より高い | 比較的低い |

7.0チューブレーザー切断の許容範囲はどのくらいですか?

パイプのレーザー切断は、平板の切断に比べて大きな課題に直面します。チューブ、アングルアイアン、チャンネル材などの材料は、湾曲やねじれが生じることが多く、精密な切断を困難にすることがあります。

ほとんどのチューブレーザーシステムは、約100μmの切断公差を維持することができます。 ±0.010インチ(±0.25 mm)このレベルの精度を実現するために、多くの機械では 接触プローブ技術 切断前にチューブの正確な位置と形状を検出します。これにより精度は向上しますが、切断速度が低下する可能性があります。

対照的に、平板レーザー切断では、通常、より厳しい公差が達成されます。 ±0.005インチ(±0.13 mm)それでも、±0.010インチはチューブ加工の許容範囲としては依然として厳しいと考えられており、鋸引きや穴あけなどの従来の方法に比べて精度面で大きな利点があります。

8.0チューブレーザー切断機でサポートされているソフトウェアとファイル形式は何ですか?

チューブレーザーカッターには通常、専用のプログラミングソフトウェアとCAD/CAMインターフェースが搭載されており、設計から製造までのプロセスを効率化します。一般的にサポートされているファイル形式は以下のとおりです。

- .STP— 3Dモデルデータ交換の標準

- .IGS— プラットフォーム間で3Dジオメトリを共有するために使用されます

- .X_T— 複雑な部品の正確な形状データが含まれています

- .IFC— 建設およびエンジニアリングプロジェクトで広く使用されているオープンデータ形式

9.0レーザーチューブ切断機のトップブランド

レーザーチューブ切断市場において、革新性、機械品質、そして顧客満足度において高い評価を得ている主要ブランドがいくつかあります。以下にその一部をご紹介します。

- トルンプ– 高精度レーザー切断技術で知られています。

- バイストロニック– 効率的で信頼性の高い機器を提供します。

- アマダ– 強力な技術サポートと革新的なデザインで有名です。

- マザック– 自動化とシステム統合が高度です。

- BLMグループ– チューブ加工用のレーザーソリューションに特化しています。

- ALEKVSマシナリー– コスト効率が高く実用的なチューブ切断システムを提供します。

チューブレーザー切断機を選択する際に考慮すべき重要な要素:

素材タイプ: 材料によって、特定のレーザー技術 (ファイバーと CO₂ など) が必要になる場合があります。

チューブ径と壁厚: 切断能力は、アプリケーションに必要なチューブのサイズと厚さの範囲に合わせて調整する必要があります。

10.0チューブレーザーカッターとフラットベッドレーザーカッターの違い

一部のフラットベッドレーザーカッターにはチューブ加工用のアドオンモジュールが付属していますが、シート加工とチューブ加工の切り替えに長いセットアップ時間が必要になる場合が多く、多くの場合、基本的な2D切断しかサポートしていません。多くの工場ではチューブ切断機能を謳っていますが、実際の性能は限られている場合が多いです。

チューブレーザーカッター一方、長尺材料の加工用に特別に設計されています。これらの機械は、2.0×2.0×0.125インチ(約50×50×3mm)の角管など、標準的な20フィートまたは24フィートの管を加工することができ、 自動シーケンシャルロード 束ねられたストックから生産効率を大幅に向上させます。対照的に、フラットベッドレーザーは通常 手動ロード チューブを扱う際に、連続した大量操作の能力が制限されます。

切断寸法に関しては、 フラットベッドレーザーはベッドサイズによって制限される通常、最大切断長は10フィート(約3メートル)未満です。しかし、チューブレーザーはチューブやプロファイルの切断によく使用されます。 最大20フィート以上 長さにおいて。

効率の観点から見ると、チューブレーザーは 20フィートのセクションに沿って複数の部品をネストするフラットベッドシステムにおける4×10フィートの金属板への部品ネスティングに匹敵する効率です。フラットベッドレーザーは、チューブ加工においてこのレベルのネスティング効率を達成するのに適していません。

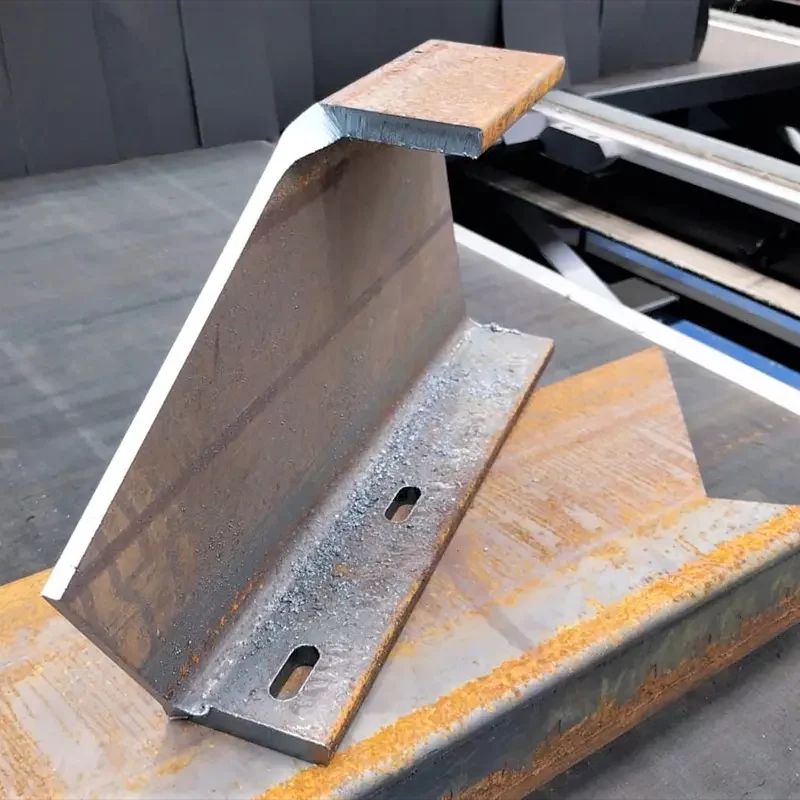

さらに、チューブレーザーマシンは、多くの場合、 4軸または5軸3D切断アングル鋼、チャンネル鋼、Iビームなど、幅広い構造用鋼材の加工が可能です。また、これらの機械は ベベルカット部品を 切断後すぐに溶接可能追加の研磨やエッジの準備は必要ありません。

対照的に、フラットベッドレーザーは X軸とY軸に沿った2Dカットそのため、複雑な 3D チューブやプロファイルの作業には適していません。

11.0レーザーによる鋼管の切断: ファイバーか CO₂ か?

ファイバーレーザー切断の利点:

- 低消費電力: ファイバーレーザーシステムは消費エネルギーが少なく、運用コストを削減します。

- 最小限のメンテナンス: ファイバーレーザー光源はメンテナンスがほとんど必要ないため、ダウンタイムとメンテナンス費用が削減されます。

- 高速切断: ファイバーレーザーカッターは、非常に高速な切断速度を実現し、生産効率を高めます。

- 幅広い金属との互換性: 銅、真鍮、金属合金など、さまざまな金属を切断できます。

- 優れたフォーカス能力: ファイバーレーザーはビームをより小さなスポットサイズに集中させ、より正確なカットを可能にし、システムの安定性を高めます。

CO₂レーザー切断に適した用途:

CO₂レーザーはエネルギーが低いと考えられていますが、特に以下の場合には有効な代替手段となります。

- 厚いチューブの切断: CO₂レーザーは、厚さ4~5mm以上の鋼管に適しています。

- 低炭素鋼管: 低炭素鋼チューブの切断を伴う用途に最適です。

12.0優れたレーザーチューブ切断機の選び方

正しいものを選ぶにはどうすればいいですか? レーザーチューブ切断機 こんなにたくさんのブランドやモデルがあるなんて?

12.1CO₂レーザーよりもファイバーレーザーを優先する:

現代のチューブレーザー切断機では、主にファイバーレーザーが使用されています。従来のCO₂レーザーと比較して、ファイバーレーザーにはいくつかの利点があります。

- より高い切断効率: ファイバーレーザーはより短い波長で動作し、エネルギー利用効率が向上します。

- メンテナンスコストが低い: 高価なミラーや CO₂ ガスは必要ありません。

- 幅広い材料互換性: 特に炭素鋼、ステンレス鋼、アルミニウム合金に適しています。

推奨事項: 特定の非金属切断のニーズがない限り、最初のオプションとしてファイバー レーザー モデルを選択してください。

12.2コスト削減と効率化の鍵となる「ゼロテール」切断能力に注目

従来の切断方法では、管の末端部に50~200mmのスクラップが残ることがよくあります。最新の機械は、最適化されたチャック構造と動作制御システムにより、以下の効果を実現できます。

- 尾のくびれの長さが30mm以下、または真 ゼロテールカット.

- チューブ 1 本あたり 5 ~ 10% の材料を節約できるため、特に大量生産に有効です。

一般的な実装: - デュアルチャックフローティング/フォローアップ構造

- フライカット(オンザフライカット)

- ダイナミッククランプ長さ調整

ヒント: 企業で年間に大量のチューブを消費する場合、ゼロテール機能により材料コストを大幅に削減できます。

12.3処理能力に基づいてチューブの互換性を評価する:

レーザーチューブカッターは幅広い材料に対応しています。ご購入前に、生産ニーズを明確にしてください。

| 能力 | 説明 |

| チューブの種類 | 丸形、正方形、長方形、楕円形、アングル、チャンネル、フラットバー、特殊形状 |

| サポート直径 | 一般的な範囲: 20~220 mm。一部の機械では最大350 mm |

| 最大給餌長さ | 通常6メートル、9メートル、または12メートル |

| 最大壁厚 | 1~10 mm(レーザー出力と材料によって異なります) |

| 推奨事項: 過剰仕様または不足仕様の機械を回避するために、使用する主なサイズと材料の種類を確認してください。 |

12.4切断精度とエッジ品質:組み立てと溶接の鍵:

高品質のレーザーカッターは、高速であるだけでなく、正確でクリーンである必要があります。

- 再配置精度: ≤±0.03 mm

- 切り込み幅:0.2~0.5 mm

- エッジ品質: バリや焼けや酸化がなく、直接溶接や組み立てが可能であること

- ベベルカット機能(例:45°):溶接時のチューブ同士の密着性向上を実現

12.5自動化レベルが効率と労働コストを決定します。

自動ロード/アンロード機能とインテリジェントな加工機能を備えたレーザーチューブカッターは、生産性を大幅に向上させ、労働力の必要性を削減します。

| 自動化機能 | アドバンテージ |

| 自動読み込み | 最小限の手入力でバッチ材料供給が可能 |

| インテリジェントネスティングソフトウェア | 切断経路を最適化し、移動距離を最小限に抑えます |

| 自動仕分けと荷降ろし | 部品を長さ/種類別に分類し、後処理を効率化します |

| ハエ取り | 連続した複数穴の切削が可能になり、サイクルタイムが短縮されます。 |

12.6ソフトウェアと制御システムはスマートで使いやすいですか?

ワークフローを簡素化するために、直接 CAD/CAM インポートと 3D モデル解析をサポートするシステムを選択してください。

- 部品の形状と寸法を自動認識

- 一般的な形式(.dxf、.stp、.igs)をサポート

- エッジ共有の最適化と連結穴の認識を含む

- レーザー出力と切断速度のスマートな連携

13.0チューブにレーザー切断を選択する理由

金属チューブは、特にCNC加工で製造される類似部品と比較して、コスト効率が高く、構造的にも強固です。しかし、従来のチューブ加工にはいくつかの課題があります。多くの場合、集中的な手作業が必要であり、高精度な加工が困難です。厚手の鋼管の穴あけ、正確な角度の切断、非円形形状の加工といった作業は、時間がかかり、精度にも限界があります。

レーザーチューブ切断は、これらの問題に効果的に対処します。最新のシステムは、1000分の1インチ以内の公差で非常に複雑な形状を切断できるだけでなく、ベベル切断にも対応しています。適切に設計された切断部品は自己固定性を備えており、後続の組み立ておよび溶接工程の効率を向上させます。

とはいえ、レーザーチューブ切断機は多額の投資を必要とし、数百万ドルかかることも珍しくありません。企業レベルの大量生産に最適です。少量生産の場合、機械のダウンタイムはコスト増につながる可能性があるため、投資決定においては生産ニーズと設備投資を慎重に比較検討する必要があります。

14.0他の切断方法と比較したチューブレーザー切断の利点

チューブレーザー切断は、材料表面に高出力のレーザービームを集束させ、精密な切断を行う方法です。従来の切断方法や他の切断方法と比較して、以下の利点があります。

- 機械鋸:

精度が低く、後処理が必要な粗いエッジ、遅い切断速度、低い効率で労働集約的、複雑なプロファイルや角度付きカットの作成に制限があります。 - プラズマ切断:

厚い金属材料を高速で切断するのに効果的ですが、熱影響部が広く、切断面が粗いため、二次仕上げが必要になります。レーザー切断に比べて精度が低いため、微細な部品や複雑な形状の部品には適していません。 - ウォータージェット切断:

金属・非金属を問わず幅広い材料を切断でき、熱影響部のない滑らかなエッジを実現します。ただし、ウォータージェットシステムは購入とメンテナンスのコストが高く、レーザーよりも動作速度が遅く、非常に薄いチューブや精密なチューブの切断には適していません。 - フラットシートレーザー切断:

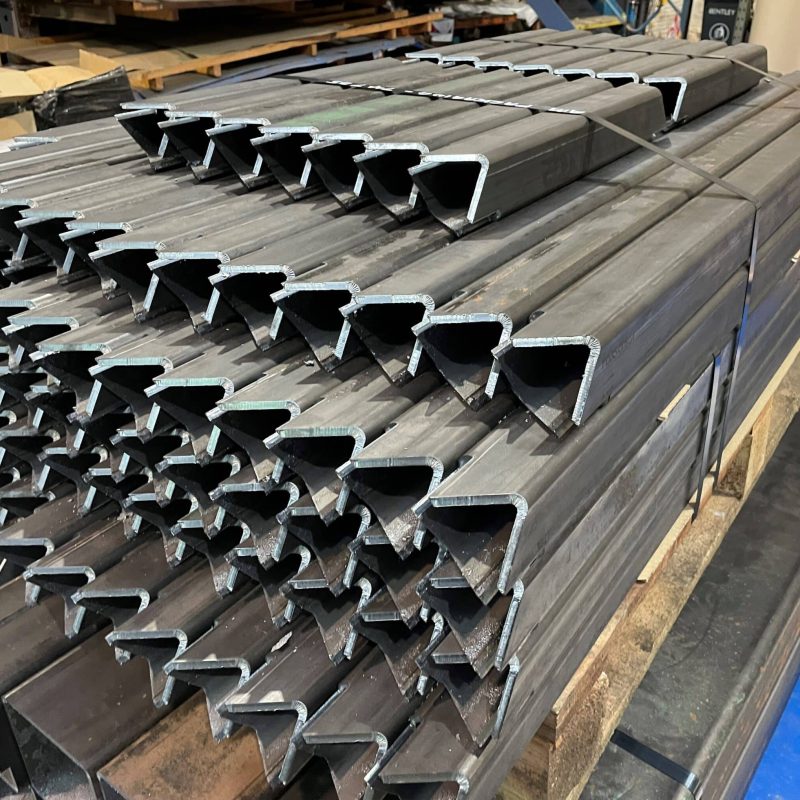

平板材料を高精度かつきれいに切断します。ただし、チューブ断面の切断には多くの場合、手作業によるローディングが必要であり、システムは2D切断に限定されているため、3Dプロファイルや多角度加工には適していません。 - チューブレーザー切断:

高精度(±0.010インチ)で、二次加工を必要としないクリーンなエッジを実現。複雑な3D形状と多角度ベベルカットに対応。長尺チューブの自動ローディング機能を備え、バッチ生産に最適です。本装置は高価ですが、拡張性に優れた産業用途に最適です。

15.0チューブレーザー切断システムがサポートする材料形状

チューブレーザーカッターは、標準的なパイプや構造プロファイルに限定されません。以下のような幅広い形状の加工が可能です。

- 丸管、角管、長方形管、楕円管

- アングル鋼、チャンネル鋼、Iビーム、その他の標準プロファイル

- 台形、Z字型、C字型などの特殊形状のカスタム押し出し

- 構造用鋼管および複雑な断面プロファイル

- 多角形チューブおよびその他の非標準チューブ形状

高度なチューブレーザー加工機は、多軸3D切断にも対応しています。これにより、ベベル、面取り、穴あけ、複雑な輪郭などの精密な加工が可能になります。そのため、チューブレーザー切断は、機械製造、自動車、航空宇宙、構造建設など、幅広い業界で利用されています。

16.0レーザーチューブ切断の利点と限界

レーザーチューブ切断の利点:

- 半自動から完全自動のワークフロー: 高いスループットを実現し、生産効率を大幅に向上します。

- 最小限の材料廃棄物: 材料の使用が最適化され、廃棄物はほとんどまたはまったく発生しません。

- 高精度切断: 優れたエッジ品質で、きれいで複雑かつ繰り返し可能なカットを実現します。

- 幅広い材料の互換性: ほぼすべての種類の金属に適しています。

- フレキシブルチューブのサイズ: 最大 6 インチまでのほとんどのチューブの長さと直径を効率的に処理します。

レーザーチューブ切断の制限または課題:

- エッジの変色: 一部の材料では、切断端付近に軽度の熱変色やハロー効果が現れることがありますが、これはスプラッシュガードや過剰なアシストガスによって発生することが多いです。

- カットの入口と出口のマーク: 入口と出口の点により、小さな不規則性やエッジ仕上げの不一致が生じる場合があります。

- 壁の厚さの制限: 通常、厚さが 0.500 ~ 1.000 インチ未満の薄壁材料に最適です。

17.0チューブレーザー切断ソフトウェアの主な機能は何ですか?

- 自動ネスト: チューブの長さと部品の寸法に基づいて切断パスを自動的に配置し、材料の利用率を最大化し、無駄を削減します。

- 共通ラインカット/共有エッジカット: 複数の部品を切断するときに切断刃を共有するため、切断時間とレーザーエネルギーの消費が削減され、効率が向上します。

- 多軸パスプランニング: 3 軸、4 軸、5 軸のリンク制御をサポートし、ベベル、面取り、交差カットなどの複雑な 3D 切断パスを生成します。

- 材料データベース管理: さまざまな材料の切断パラメータ (レーザー出力、切断速度、ガスの種類など) を保存し、すばやく取得して調整します。

- 切断パスシミュレーション: 切削プロセスの 3D シミュレーションを提供し、パスの競合や潜在的な加工問題を事前に検出します。

- スクラップ管理: スクラップ領域をインテリジェントに識別し、部品のレイアウトを最適化し、材料の無駄を削減します。

- 自動寸法校正: 実際のチューブ寸法の偏差に応じて切断プログラムを自動的に調整し、加工精度を確保します。

- CAD/CAM統合: CAD 設計ファイル (.STP、.IGS 形式など) を直接インポートして、切断プログラムを自動的に生成します。

- リモート監視と診断: 機器の状態をリアルタイムで監視し、障害診断とメンテナンスアラートを提供します。

18.0チューブレーザー切断は製造設計とプロセスにどのような革新をもたらすのでしょうか?

レーザーによるパイプ切断の可能性を認識するエンジニアが増えています。以前は、コストの高さや製造上の難しさから、特定の形状やサイズは切断できませんでした。しかし今では、これらの形状がより現実的かつ容易に加工できるようになりました。従来、パイプのスロット加工は機械加工に頼っていましたが、今日ではパイプやその他の形状へのスロット加工は容易になっています。

チューブレーザーによって実現される設計革新:

部品の設計において、パイプレーザー切断の能力を考慮することで、新たな可能性が開かれ、設計の自由度が高まります。さらに重要なのは、下流の製造プロセスの最適化が可能になることです。

従来の切断方法の限界:

従来のパイプやプロファイルの切断は、多くの場合鋸に頼っていますが、切断速度が遅く、精度も低いという欠点があります。速度が遅いだけでも問題ですが、精度が低いと、その後の製造工程でさらなる問題が発生する可能性があります。

例:

2.0 x 2.0 x 0.125インチの角パイプを例に挙げましょう。3フィート x 6フィートのシンプルな長方形のフレームを製作する必要があるとします。かつては、一般的な工場では、のこぎりを使ってパイプを4つの45度角のピースにマイターカットしていました。正確な45度カットを行うためにのこぎりを移動、測定、セットアップするのは時間がかかり、精度が落ちることもよくあります。

レーザーチューブ切断の用途

レーザー管切断技術の開発は、様々な市場や業界に広がっています。金属管の加工・切断方法は多岐にわたり、一般的な加工としては、穿孔、溝入れ、端部切断などが挙げられます。これらの加工は、他の管材や板材との接合と組み合わせられることがよくあります。

レーザーチューブ切断技術の用途:

レーザー管切断機は、ステンレス鋼、鋼、アルミニウム、銅、真鍮、青銅など、様々な金属および一部の非金属材料の精密切断用に設計されています。この技術は、主にカスタム部品の製造において、複数の分野で広く利用されています。主な用途としては、以下の業界が挙げられます。

- 構造工学

- 製造業

- 自動車

- 航空宇宙

- 防衛

一般的な使用例:

- 点灯: カスタムの照明器具およびサポートの製造。

- チューブ構造: 建設および産業用途向けの管状フレームワークの製造。

- 排気システム: 自動車や機械の排気システム用のチューブを切断します。

- 航空機部品: 航空宇宙部品の高精度切断を実現します。

- 防御コンポーネント: 軍事装備品および関連部品の製造。

レーザー切断に適した一般的なチューブ形状:

- 丸管

- 角管

- アングルセクション

- 長方形チューブ

- ビームプロファイル

- 形成された形状

- カスタム押し出しプロファイル

レーザー切断技術は約 90% 中型および大型の管状構造用途において、レーザー切断は広く採用されています。その柔軟性と高精度は、航空宇宙産業や自動車製造といった厳しい要件が求められる産業において特に重要です。レーザー管切断は、高品質な切断を保証するだけでなく、幅広い形状とサイズの管に対応します。

19.0FAQ: レーザーチューブ切断に関するよくある質問

ファイバーレーザーカッターと CO₂ レーザーカッターのどちらを選ぶべきでしょうか?

- ファイバーレーザーカッター: 反射率の低い金属に適しており、切断効率と精度が向上します。薄い材料に最適で、メンテナンスコストも低くなります。

- CO₂レーザーカッター: 厚い材料、特に低炭素鋼や一部の非金属材料に適しています。ただし、効率が低く、メンテナンスが複雑であるため、主に厚い金属板に適しています。

レーザーチューブ切断はどのようなチューブ形状を処理できますか?

レーザーチューブ切断機は、次のようなさまざまなチューブ形状を加工できます。

- 丸型、四角型、長方形のチューブ

- 楕円形のチューブ

- 台形、Z字形、C字形などのカスタム押し出しプロファイル

- アングル鋼、チャンネル鋼、Iビームなどの構造用鋼

レーザーチューブ切断の一般的な切断許容範囲はどれくらいですか?

ほとんどのチューブレーザー切断システムは、およそ ±0.010インチ(±0.25 mm)この精度はほとんどの産業用途に適しており、従来の鋸引きや穴あけの方法よりも大幅に優れています。

従来の方法と比較したレーザーチューブ切断の利点は何ですか?

機械切断、プラズマ切断、ウォータージェット切断と比較して、レーザーチューブ切断には次のような利点があります。

- より高い精度: 二次仕上げを必要としない滑らかなエッジで、1000分の1インチ以内の許容誤差を実現します。

- 複雑な切断能力: 微細な製造要件に合わせて複雑な 3D 輪郭とベベルをカットできます。

- オートメーション: 自動ロードと処理をサポートし、人件費を削減し、生産効率を高めます。

レーザー管カッターのメンテナンスは難しいですか?

- ファイバーレーザー カッター メンテナンスの必要性が比較的少なく、通常はレーザーゲイン媒体の定期的な交換に限られ、機器の寿命が長くなります。

- CO₂レーザー カッター レーザー伝送にガスとミラーを使用するため、メンテナンスの頻度が増し、関連コストとダウンタイムが増加します。

レーザーチューブ切断のコストはいくらですか?

レーザー管切断機は一般的に初期費用が高いため、企業レベルの大規模生産に適しています。初期投資はかかりますが、自動化と高い切断精度により人件費と生産サイクルタイムが大幅に削減されるため、大量生産への導入が正当化されます。

参考文献

www.ametals.com/post/everything-you-need-to-know-about-the-tube-laser

www.oshcut.com/デザインガイド/チューブカットの基本

www.allmetalsfab.com/common-questions-about-tube-lasers/

https://en.wikipedia.org/wiki/Laser_cutting

https://en.wikipedia.org/wiki/Fiber_laser