導入

アルミニウムは、低密度、高強度、耐食性、優れた電気伝導性と熱伝導性を備えています。建設、航空宇宙、自動車、電子機器、家庭用品など、幅広い用途で使用されています。切断はアルミニウム製造における中核となる前工程であり、寸法精度、エッジ品質、生産効率、そしてコストを直接左右します。この記事では、「アルミニウムの切断方法」に焦点を当て、手作業による切断とソーレス切断という2つの基本的な手法を詳しく説明します。

1.0アルミニウムの手作業による切断:基本的な実用ガイド

手動切断は電気を必要とせず、導入のハードルが低いです。小ロット加工、現場での緊急修理、あるいは専門設備がない場合に適しています。主な目的は、切断の真直度を制御し、バリを最小限に抑えることです。

1.1ツールの選択と準備

- 主な工具:高速度鋼(HSS)製の細目ハックソーブレード(18~24 TPI)。硬質アルミニウム合金の場合は、オプションで超硬チップソーも使用できます。追加工具として、バイス(ゴムパッド付き)、巻尺(精度1mm以上)、マーカー、直角定規/角度定規、中目/細目ヤスリ、アルミニウム切削油または灯油などがあります。

- 安全保護: 切断部分が皮膚に露出しないように、耐切断手袋、安全メガネ、長袖の作業服を着用してください。

- アルミの固定:切断線がバイスのジョーと平行になるようにアルミをバイスにセットし、適度な圧力で締め付けます。1mを超える細長い材料の場合は、曲げや変形を防ぐために支点を追加してください。

1.2操作手順

- 測定とマーキング:巻尺を使用して寸法を測ります(許容差±0.5mm)。定規/角度定規を使用して、線を2~3回引いてください。丸型または不規則な形状の素材の場合は、マーキングが閉じたループを形成するようにしてください。

- 切断位置の調整:切断面に対して45~60度の角度で弓のこを持ちます。3~5回軽くこすり、パイロット溝(切り口)を作り、刃のブレを防ぎます。

- 安定した切削:刃をパイロット溝に平らに当てます。適度な圧力をかけながら、毎分10~15ストロークの速度で刃を進めます(刃を曲げないように注意してください)。刃の熱を下げ、かじり(刃の固着)を防ぐため、3~5ストロークごとに切削液を塗布します。

- 切断の仕上げ:切断深さが2/3に達したら、速度を落とし、圧力を弱めます。中空管や薄肉材料の場合は、切断完了直前に切断部分を支え、軽く折り取ります。

- バリ取り:中目ヤスリで一方向にバリ取りし、その後、細目ヤスリで仕上げます。表面粗さはRa ≤ 6.3μmを目指します。

1.3適用可能なシナリオと注意事項

- 適用範囲:アルミ板(厚さ≤5mm)、薄肉管(外径≤30mm)、アルミアングル(断面≤50mm)、および形材(長さ≤1m)。小ロット(≤10個)加工に適しています。

- 予防:

- 粗い歯の刃(≤14 TPI)は使用しないでください。

- 刃の破損を防ぐため、過度の力を加えないでください。

- ブラシを使用してアルミチップを掃除します(素手で掃除しないでください)

- 硬質アルミニウム合金(7075シリーズ)の場合、1回の切削時間を短縮し、切削液の使用頻度を増やす

2.0アルミニウムの鋸切断:鋸切断を必要としない技術的ソリューション

ソーレス切断には、工具加工、レーザー、プラズマ、ウォータージェット、せん断方法が含まれており、家庭での緊急事態から工業用の精密加工までさまざまなシナリオに適しています。

2.1コアテクノロジー比較表

| 切断方法 | 適用可能なシナリオ | 寸法精度 | 切断効率 | 設備費 | コアアドバンテージ | 安全ポイント |

| 工具加工 | 厚さ≤3mmの板材、薄肉管、細切り | ±0.2~0.5mm | 低(手動)/中(機械式) | 低~中 | 滑らかなカット、熱変形なし | 手作業による削り取りでは力を制御し、機械切削では冷却剤を使用する |

| レーザー切断 | 0.1~20mmの材質(全種類)、複雑な形状、大量生産 | ±0.05~0.1mm | 高(10~20倍マニュアル) | 高い | 非接触、小さな熱影響部(HAZ) | レーザー安全メガネを着用し、アルミニウム粉塵を換気する |

| プラズマ切断 | 6mm以上の板材、厚肉管、低精度工業用作業 | ±0.5~1mm | 中~高 | 中くらい | 厚い紙料に効果的、コストは中程度 | 可燃物から遠ざけ、難燃性の服装とマスクを着用してください。 |

| ウォータージェット切断 | 10mm以上の厚板、繊細な合金、高精度の複雑な形状 | ±0.05~0.1mm | 中くらい | 高い | 熱変形なし、環境に優しい、粉塵なし | 高圧ホースを保護し、研磨剤の保管場所を密閉する |

| 剪断 | ≤1mmの薄板、箔、直線バッチ切断 | ±0.3~0.8mm | ハイ(ストレートカット) | 低~中 | 操作が簡単、コストが低い | 素材のしわを防ぐために刃のクリアランスを調整します |

2.2ソーレス工法の詳細な操作

- ツール加工:

- 手動: アルミニウム専用のカーバイドスクレーパーを使用します(1回のパスで≤0.5mm除去、一方向)

- 機械加工: アルミニウム専用の超硬工具を備えた旋盤/ミルを使用する (すくい角 15°~20°、逃げ角 5°~8°)

- 速度設定: 100~300m/分 (柔らかいアルミニウム)、低い値 (硬いアルミニウム)

- 必ず切削液を使用してください

- レーザー切断:

- 装置:ファイバーレーザーカッター(波長1064nm)

- 電力設定: 500~1000W (≤3mm); 1000~3000W (3~10mm); 3000~6000W (10~20mm)

- 切断速度:2~15m/分

- 焦点: 表面下0.5~1mm

- 補助ガス:酸化防止のための窒素(圧力0.3~0.8MPa)

- プラズマ切断:

- 装置: エアプラズマまたは専用アルミニウムプラズマカッター

- ガス: アルゴンまたはアルゴン水素混合ガス (8:2)

- 現在の設定: 60-80A (6-10mm); 80-120A (10-20mm)

- 切断速度:300~800mm/分

- ノズルスタンドオフ: 5~10mm

- ウォータージェット切断:

- 圧力: 300~400MPa

- 研磨材:80~120メッシュ

- 切断速度: 100~500mm/分(厚い材料の場合は遅くなります)

- 作業後:廃水と廃研磨材を浄化し、高圧保護を確保する

- 剪断:

- 手動: 金属用はさみを使用する (幅広のシートを 50 mm 以下にカット)

- 機械: ブレードのクリアランスを調整します (アルミニウムの厚さ 5%-10%)。ホールドダウンがしっかりと固定されていることを確認します。

3.0アルミニウムの種類別の精密切断ソリューション

3.1さまざまなアルミニウム切断シナリオへの適応表

| アルミニウムタイプ | 仕様 | 推奨方法 | コアツール/機器 | 重要な操作ポイント |

| アルミシート | 薄い(≤1mm) | 手動剪断機、電動剪断機、レーザー切断 | 金切りバサミ、500~1000Wファイバーレーザー | せん断:曲がりを防ぐ。レーザー:窒素を使用し、エッジを軽く研磨する。 |

| アルミ板 | 中(1~6mm) | 手鋸、丸鋸、レーザー、プラズマ | 細目ハンドソー、60-80Tアルミ丸刃 | 手鋸:しっかりと締め付ける。丸鋸:回転数2000~3000 |

| アルミ板 | 厚さ(6mm以上) | ウォータージェット、プラズマ、高出力レーザー | ウォータージェット、プラズマカッター、3000W以上のレーザー | ウォータージェット:研磨剤を添加する。プラズマ:ノズルの速度を一定に保つ |

| アルミチューブ | 薄壁(≤2mm) | ハンドソー + Vブロック、レーザー、チューブカッター | 細目鋸、Vブロック、1000~2000Wレーザー | チューブに木片を詰め、刃の垂直性を確保する |

| アルミチューブ | 厚壁(≥2mm) | 超硬ハンドソー、旋盤、冷間鋸 | 超硬チップソー、旋盤、特殊パイプカッター | 欠けを防ぐために、完全に切断する前に優しく折ります。 |

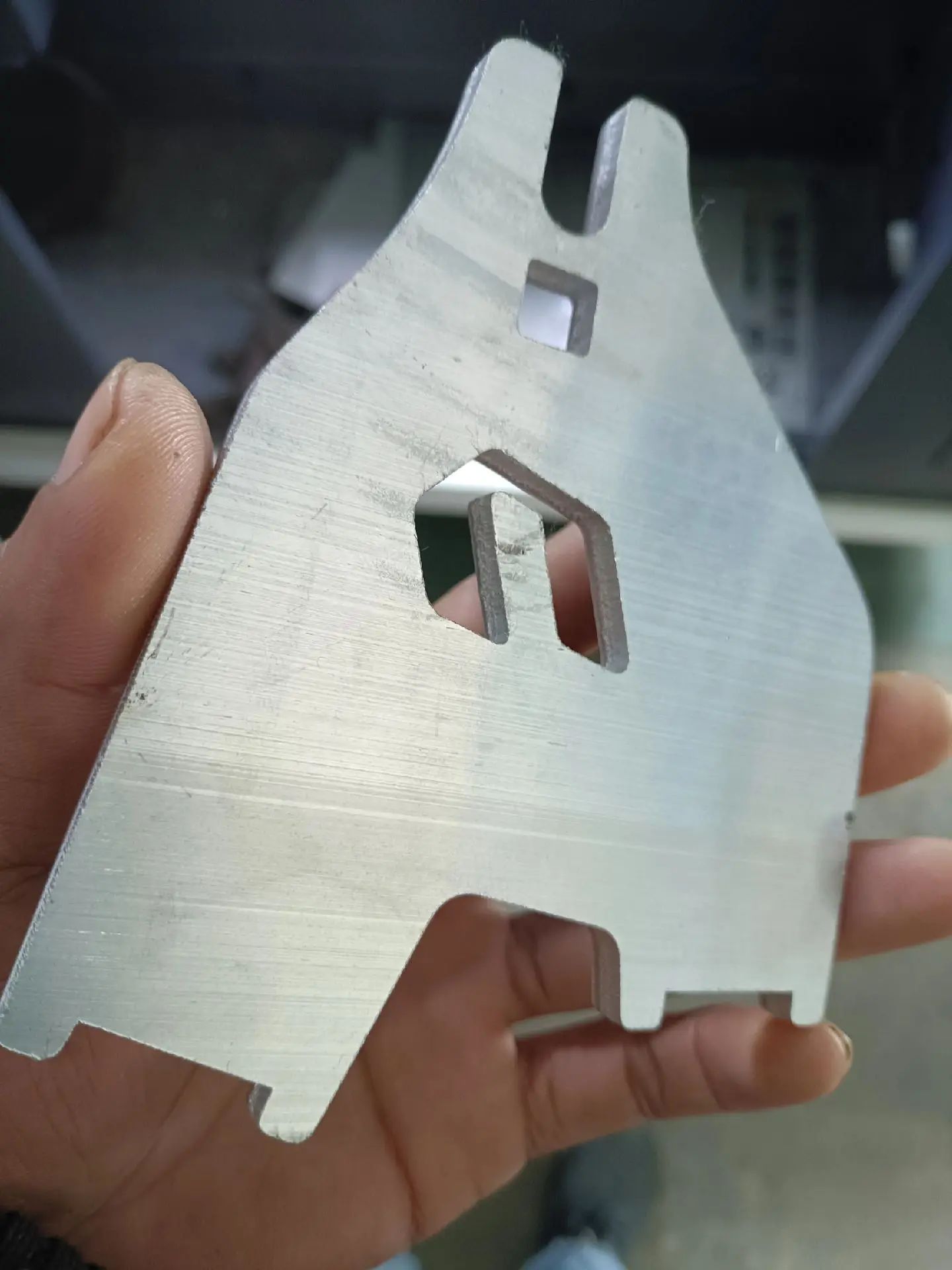

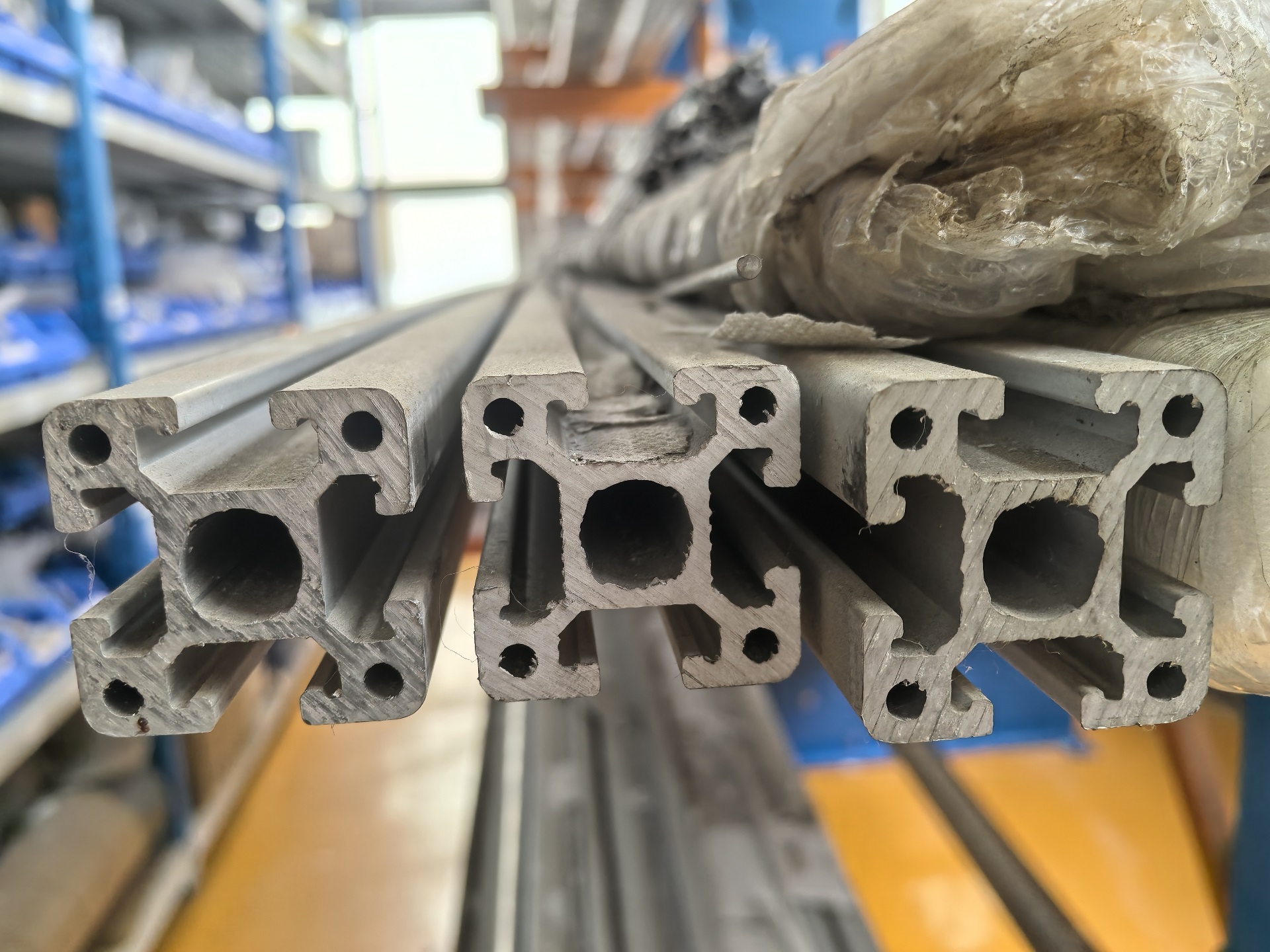

| アルミニウムプロファイル | 窓/ドア / 工業用 | 手鋸、丸鋸、マイター鋸 | 細目鋸、アルミ刃、マイターソー | ゴム巻きバイスジョー、丸鋸用ガイドレールを使用 |

| アルミアングル | 薄い(≤5mm) | 手鋸、丸鋸 | 細目鋸、角度調整式丸鋸 | 角度は定規で調整し、バッチ処理には丸鋸を使用する |

| アルミアングル | 厚い(5mm以上) | 丸鋸、プラズマ、レーザー | アルミ円形刃、プラズマカッター | 熱割れを防ぐために冷却を強化する |

| アルミニウム合金 | ソフト(6061/5052) | 手鋸、丸鋸、レーザー、機械加工 | 細目鋸、アルミ刃、レーザー | 切削速度を上げ、かじりを防ぐために切削液を使用する |

| アルミニウム合金 | ハード(7075/2024) | レーザー、ウォータージェット、超硬丸鋸 | 3000W+レーザー、ウォータージェット、硬質合金ブレード | 切削速度を下げる; クーラント流量≥5L/分 |

3.2補足的な特殊切断技術

- プロファイルカット:

- 角度定規で角度(45°/90°)を校正する

- 中空部分が潰れないようにしっかりとクランプする

- 工業グレード:専用のアルミニウム切断機を使用(45°マイタージョイント誤差≦±0.1°)

- 硬質合金切削:

- 切断後に拡大鏡で微小亀裂を検査する

- レーザー切断:出力を上げ、速度を下げる

- 標準的な弓のこ刃は使用しないでください

4.0アルミの丸鋸切断:技術的詳細

丸鋸切断は中程度の量の直線切断に最適です。成功の鍵は、ブレードの選択、回転数制御、そして冷却と潤滑にあります。

4.1丸鋸切断のコアパラメータ

| アルミニウムの種類 / 厚さ | ブレードの選択(歯数/材質) | 回転数(r/分) | 送り速度(mm/分) | 冷却剤の要件 | 適用可能なシナリオ |

| 薄板(1~3mm) | 80T / 超硬チップアルミブレード | 3000-3500 | 80-100 | 連続噴霧(かじり防止) | 中量ストレートカット |

| 中板(3~6mm) | 60-80T / 超硬チップアルミブレード | 2500-3000 | 50-80 | 連続噴射(クールブレード) | 中規模加工、建設 |

| 細管(≤2mm) | 80T / 超硬チップアルミブレード | 2500-3000 | 30-50 | 少量ずつ頻繁に塗布する(蓄積を避ける) | 窓/ドアの製作 |

| プロファイル(断面≤80mm) | 60-70T / 超硬チップアルミブレード | 2000-2500 | 40-60 | 連続スプレー;キャビティチップを除去 | 構造フレーム、建築 |

| ソフトアロイ(6061) | 60-80T / 超硬チップアルミブレード | 2500-3500 | 60-90 | 標準潤滑剤(固着防止) | 一般的な中量加工 |

| ハードアロイ(7075) | 70-80T / コーティング超硬刃 | 1500-2000 | 30-50 | 高流量スプレー(強力冷却) | 精密部品加工 |

4.2操作手順

- パラメータ設定:テーブルごとにブレード、回転数、送り速度を選択します。軟質アルミニウムの場合は回転数を高く、硬質合金/厚板の場合は回転数を低く設定してください。

- 固定方法:アルミニウムを作業台にしっかりと固定します。切断線をガイドレールに合わせます。細長い材料の場合は、サポートを追加します。

- 切断作業:鋸を始動し、最高回転数に達するまで待ってから前進させてください。切削液を継続的に噴射しながら、一定の速度で送ります。長時間の高速アイドリング運転は避けてください。

- 後処理:材料を除去する前に、刃が完全に停止するまでお待ちください。やすりでバリを取り、刃の歯に残った切粉を除去します。

4.3予防

- ブレードのメンテナンス: 定期的に点検し、摩耗または欠けている場合は交換してください。

- ツールの互換性: 木工用ブレードをアルミニウムに使用しないでください。

- 液体のメンテナンス: 効果を維持するために、定期的に切削液を交換してください。

5.0プロ仕様のカッティング機器:分類と選定

アルミニウム切断機 自動化レベルと切削原理によって分類され、大規模で高精度な加工向けに設計されています。

5.1自動化レベルによる分類

手動アルミニウム切断機

- コア構造:鋳鉄フレーム+手動バイス+超硬ブレード(300〜400mm)+簡易冷却ノズル

- 主なパラメータ:切断角度0°~45°(許容差≤±0.2°)、寸法精度±0.1~0.3mm、≤10mmのプレート/≤80mmのチューブに適しています。

- 適用シナリオ: 小ロット(≤50個/バッチ)、カスタムオーダー、オンサイトインストール

- 利点: シンプルな構造、小さな設置面積、低投資、メンテナンスの容易さ

半自動アルミニウム切断機

- コア構造:空圧/油圧クランプ+自動送りレール+循環冷却システム

- 主なパラメータ:角度公差≤±0.15°、寸法精度±0.08-0.2mm、効率30-80個/時

- 適用シナリオ: 中規模バッチ (50 ~ 300 個/バッチ)、標準化されたプロファイル処理 (ドア/窓枠、チューブ)

- 利点: 効率が2~3倍向上、精度が安定、労働強度が低減

全自動アルミ切断機

- コア構造:PLC制御システム+サーボフィーディング+自動ロード/アンロード+廃棄物収集

- 主なパラメータ:角度公差≤±0.1°、寸法精度±0.05-0.1mm、効率100-300個/時

- 適用シナリオ: 大量ロット(300個/ロット以上)、精密部品(自動車部品、カーテンウォールキール)

- 利点:24時間連続運転、高精度の一貫性、柔軟な製造への対応

5.2コア選択の推奨事項

- メンテナンスの考慮事項:

- 刃、ノズル、カッティングヘッドの摩耗や損傷を定期的に点検してください

- 切削液とフィルターは製造元の推奨に従って交換してください(工業用途では通常3~6か月ごと)

- 寸法精度を維持するために、ガイドレールの精度を四半期ごとに校正します。

- 機器の詰まりを防ぐために、毎週チップ収集システムを清掃してください。

6.0安全操作基準と品質管理ポイント

6.1安全操作基準

- 必須保護具:

- すべての作業:耐切創手袋+安全ゴーグル

- レーザー/プラズマ切断: 特殊な波長に対応した保護メガネ/フェイスシールド

- 高粉塵環境(レーザー/プラズマ): N95+防塵マスク

- プラズマ切断:難燃性作業服+耐熱手袋

- 作業前ツール検査:

- 弓のこ刃:締め付け具合とひび割れがないか確認する

- 丸鋸:ブレードの取り付けの安全性とガード機能を確認する

- 電力設備:配線、冷却システム、緊急停止ボタンを点検する

- 切削液:適切な液面レベルとアルミニウムとの適合性を確保する

- 作業環境要件:

- 換気を維持する(特にレーザー/プラズマ切断ではアルミニウムの粉塵や煙を除去するために重要)

- 作業場を乾燥した状態に保ち、油、ゴミ、可燃性物質を除去してください。

- レーザー/プラズマワークステーションに乾燥粉末消火器(金属火災用クラスD)を装備する

- 操作機器の周囲に安全ゾーンをマークします(最小半径1.5m)

- 運用上の禁止事項:

- 完全な保護具なしでは切断しないでください

- クランプされていない、または不安定なワークピースを加工しない

- 切断中および切断直後は回転刃、切断ヘッド、または高温のワークピースに触れないでください。

- 専門機器の無許可操作は禁止(訓練を受けた人員のみ許可)

- 安全ガードや緊急停止システムを変更しない

6.2品質管理ポイント

- 寸法精度保証:

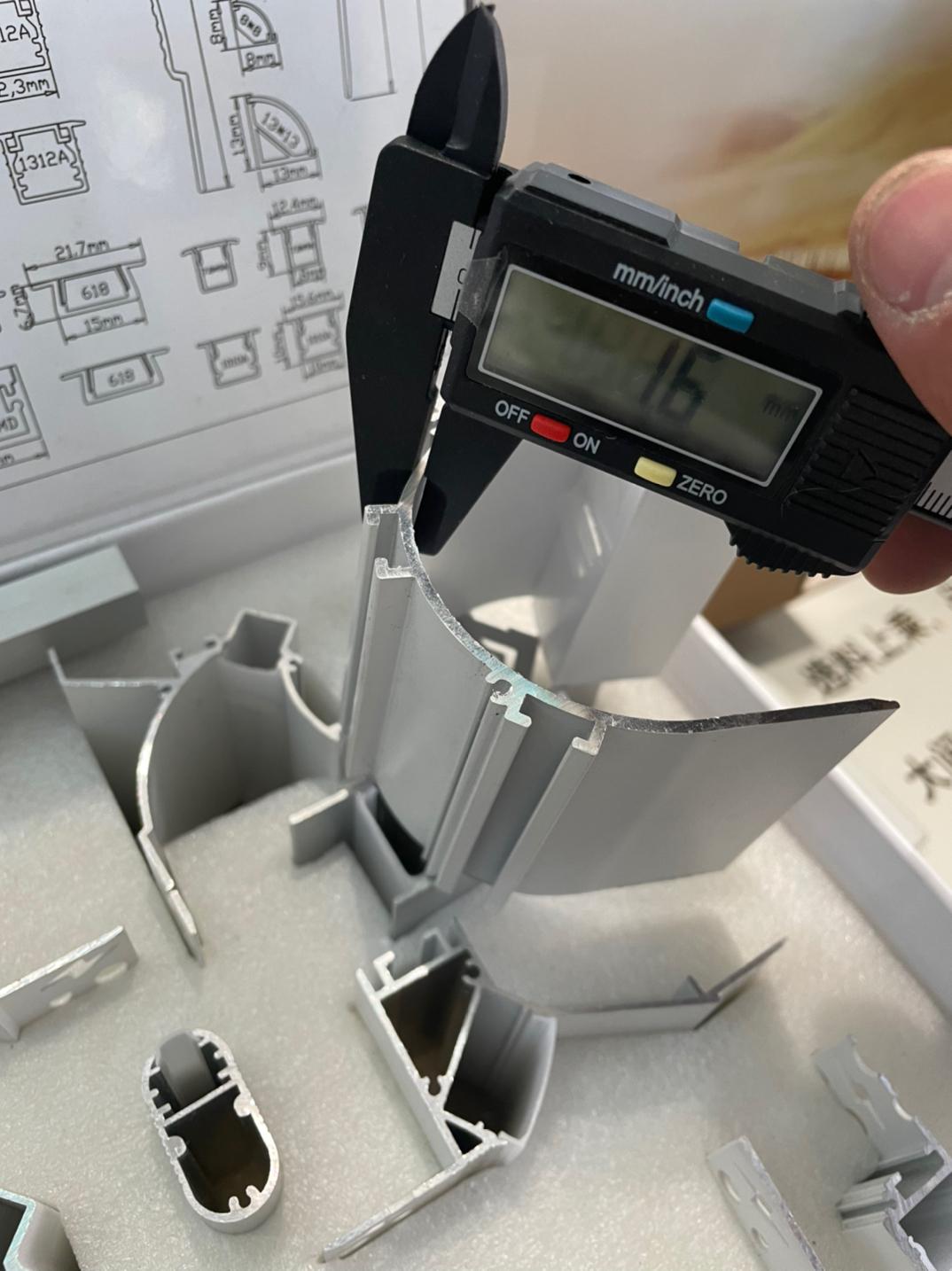

- 各シフトの前に測定ツール(巻尺、ノギス、角度定規)を校正します

- バッチ処理では10個ごとに抜き取り検査を実施(高精度部品は100%検査)

- 許容範囲ベンチマーク:

- 手作業による切断: ≤±0.5mm

- 半自動装置:≤±0.2mm

- 全自動/精密切断(レーザー/ウォータージェット):≤±0.1mm

- カット品質基準:

- 目視検査:切断面は垂直(垂直度許容差≤0.1mm/m)で、明らかなバリ、欠け、ドロスがないこと

- 表面要件: アルミニウム表面に傷、へこみ、圧力痕がないこと

- 構造的完全性: 微小亀裂なし (7075 のような硬質合金では特に重要)

- 後処理要件:

- 切断後すぐにバリ取りをします(やすり、バリ取り工具、研磨パッドなどを使用します)

- 溶接可能な部品の場合:切断面から酸化層を除去します(サンドペーパーまたはワイヤーブラシ)

- すべてのワークピースを洗浄し、切削液の残留物とアルミニウムのチップを除去します。

- 材料保護:

- 湿気の多い環境に長時間さらさないでください(アルミニウムは急速に酸化します)

- 保管・輸送中の傷を防ぐために精密部品を保護フィルムで包みます

- 汚染を防ぐために完成品を原材料から分離する

7.0結論

このガイド全体に掲載されている表と技術パラメータは、アルミニウムの種類、厚さ、および製造要件に応じて切断方法を比較するためのクイックリファレンスツールとして役立ちます。適切な機器、適切な技術、そして厳格な安全/品質プロトコルを組み合わせることで、加工業者は最適な切断結果を達成し、効率を最大化し、廃棄物を最小限に抑え、ワークピースの完全性を確保することができます。

技術の進歩に伴い、アルミニウム切断は高精度化、自動化の進展、そしてより環境に優しいプロセス(廃棄物の少ないレーザー切断、生分解性切削液など)へと進化を続けています。あらゆる業界において、用途に特化した専門的な機器の導入は、アルミニウム加工における生産性と品質の重要な推進力であり続けるでしょう。