スタンピングプレスは現代の板金加工の中核を担い、板状の材料を精度、効率、そして最小限の廃棄物で最終製品へと加工します。この包括的なガイドでは、主要なスタンピングプレスの種類、その主要部品、駆動機構、プレスの選定基準、そして最新のコイル加工システムについて解説します。

1.0スタンピングプレスとは何ですか?

スタンピングプレスは、可動ラム(またはスライド)の力を利用して、特定の金型にプレス力を伝達し、製品を成形します。このプロセスでは、スクラップはほとんど発生せず、オペレーターの介入も最小限で済みます。部品の複雑さ、形状、生産規模に応じて、幅広いサイズと種類のプレスが使用されます。

の運動力 プレス 駆動は機械式または油圧式です。単純な一次元プレスであれば、5トン程度の小型ベンチトッププレスで対応できます。一方、大型で複雑な部品には、数千トン規模のプレスが必要です。プレス速度は、標準的な用途では毎分10~18ストローク、高速システムでは毎分1800ストロークと、用途によって大きく異なります。

2.0フレームの種類:Cフレームとストレートサイドプレス

油圧プレスと機械プレスはどちらも、可動部品が取り付けられているフレームの種類によって分類されます。最も一般的なプレスフレームの種類は以下の2つです。

2.1ギャップフレーム(Cフレーム)プレス

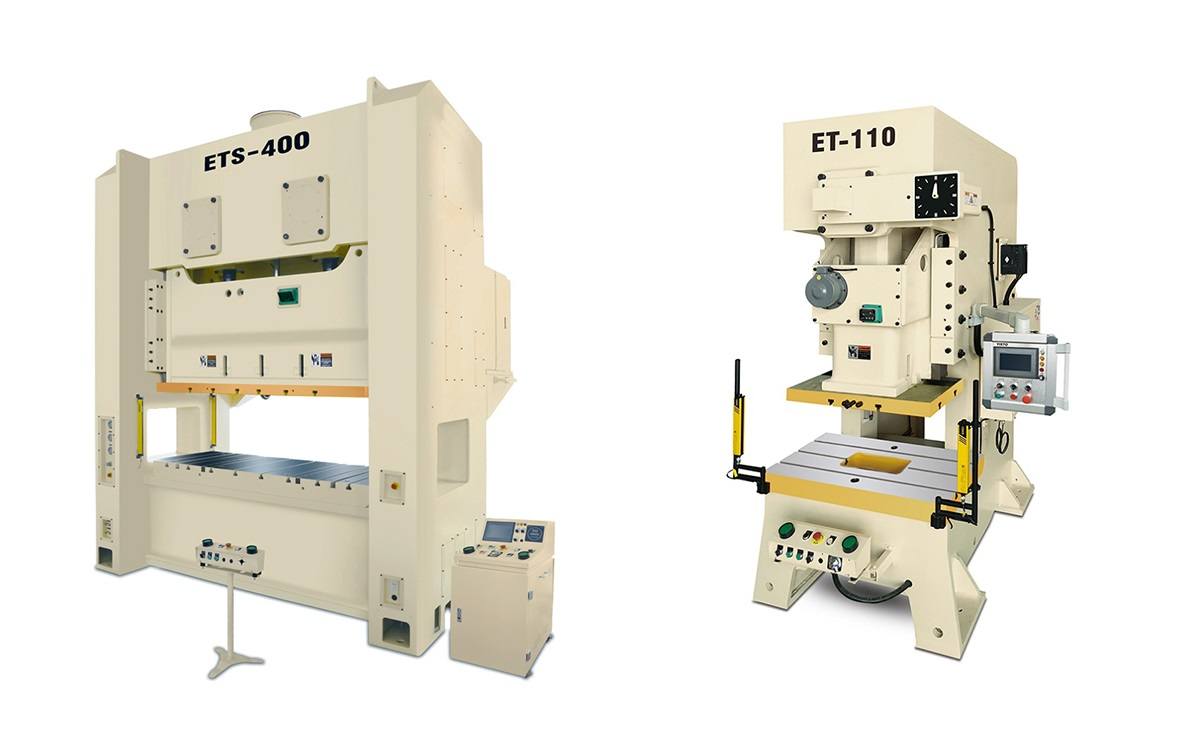

の 「C」フレームプレス Cフレームは金型エリアの3面へのアクセスが容易で、床面積も小さく、特に35トンから60トンの範囲ではコスト効率に優れています。しかし、Cフレームはオープンフレームであるため、荷重下で構造がたわむと角度のずれが生じやすくなります。必ずしも問題になるわけではありませんが、用途によってはより重量のある(そしてより高価な)フレームが必要になる場合があります。

人気のあるバリエーションは オープンバックインクリナブル(OBI)プレスフレームを後方に傾けることで、部品やスクラップの排出が容易になります。あるいは、 オープンバックステーショナリー(OBS)プレス より広く使用されており、タイミングを合わせた空気噴射、機械装置、またはコンベアを使用して部品やスクラップを排出します。

2.2ストレートサイドプレス

ストレートサイドプレス 垂直の支柱または垂直支柱を備え、角度のたわみをなくします。これにより、金型寿命と部品精度が向上します。

ストレートサイドプレスの 4 つの主要コンポーネントは次のとおりです。

- クラウン: モーター、フライホイール、駆動機構をサポート

- 列: クラウンをサポートし、位置合わせとガイドのためのギブが含まれています

- ベッド: 構造基盤として機能する

- 強化: ベッドに取り付けられ、金型のセットアップをサポートし強化します。

3.0機械プレス:操作と駆動システム

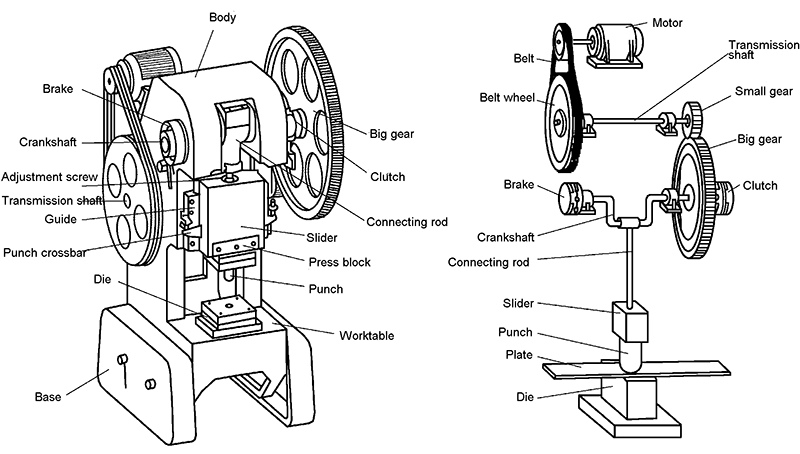

機械プレスは、フライホイールを回転させる電動モーターによって作動します。フライホイールはクランクシャフトの周りを回転し、クラッチによって噛み合うと、ドライブトレインを介してスライドまたはラムにエネルギーを伝達します。

3.1主要コンポーネント:

- クラッチフライホイールのエネルギーをクランクシャフトに伝達する

- ブレーキシステム: 解除時にラムを所定の位置に保持します

3.2戦力容量

力容量は、ストロークの底から指定された距離に及ぼされるトン数を指し、以下の影響を受けます。

- フライホイール速度

- ドライブトレインのトルク容量

注記: ギア比 ギアプレスでは、力は増加しませんが、フライホイールの速度を最適化してトルク容量を高めるのに役立ちます。

3.3高速機械プレス

毎分300ストローク以上のプレス機は高速とみなされます。少量大量生産の場合、速度は最大 毎分1400ストローク.

3.4ドライブトレインのバリエーション

主な機械式ドライブトレインの配置には次の 3 つがあります。

3.5ダイレクトドライブシステム

- 駆動モーターはベルトシステムを介してフライホイールを直接回転させます。

- 提供する 最高速度, エネルギー損失が少ない、 そして メンテナンスが簡単.

- 欠点: 完全な成形力を実現するために最大速度で動作する必要があり、クランクシャフトの片端にかかるトルクによって角度のずれが生じる可能性があります。

3.6ギアドライブシステム

- 含む シングルギアまたはダブルギア 削減 そして 偏心ギアドライブ.

- 角度のずれを修正します。

- より大きな力を提供する 大型部品や深絞り部品の成形.

4.0油圧プレス:柔軟性と力制御

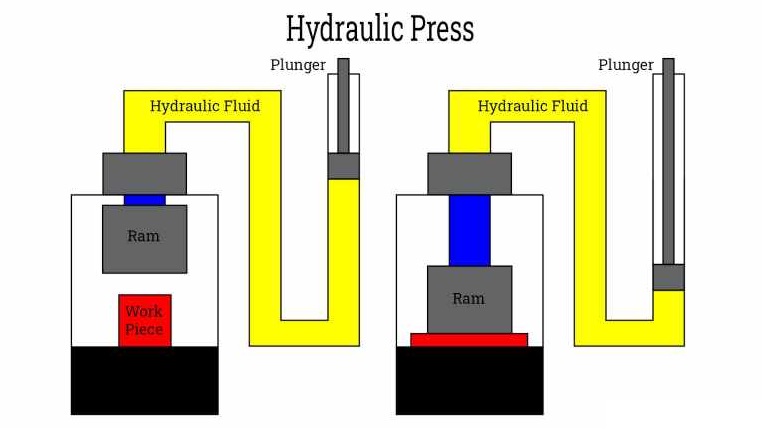

機械プレスが市場を支配しているが、 油圧プレス 柔軟性が高いことから人気が高まっています。

4.1油圧プレスの利点:

- フルトン数が利用可能 どのストローク位置でも.

- 理想的な 深い 描画 ストロークの早い段階で力が必要になります。

- 調整可能 脳卒中 サイクル間の部品クリアランスを改善します。

- プリセット プレッシャー さまざまなダイの高さと材料の厚さに対応します。

油圧プレスにより より良い制御そのため、大型部品や不規則な部品を扱う用途に適しています。

5.0適切なプレスの選択

すべてのアプリケーションニーズを満たす単一のプレス機は存在しません。選択には、性能、コスト、そして運用上の要求の間でトレードオフを考慮する必要があります。

5.1主な選択要因:

- プレスサイズ

- 戦力容量

- エネルギーの利用可能性

- 速度とストロークレート

5.2追加の考慮事項:

- ワークピースのサイズと複雑さ

- スタンピング工程数

- 生産量とサイクル率

- 必要な許容差と表面仕上げ

- 総システムコスト(自動化と制御を含む)

業務が自動化されるにつれて、 CNC制御 そして ソリッドステートシステム ますます重要になっています。同様に、生産性を維持するためには、材料供給システムもプレス速度と容量に適合させる必要があります。

6.0コイル加工の利点

大量生産のスタンピング作業では、 コイルストック給餌 生産性を最大化するために。現代の コイル供給システム 連続的な材料供給、手作業の削減、床面積と労働力の要件の最小化を実現し、自動化されたプレス ラインに最適です。

特に効果的な解決策は 3-in-1 デコイラー ストレートナー フィーダーシステムを統合する 解く成形、矯正、供給をコンパクトなユニットに統合。この設計により、ラインのセットアップが簡素化され、コイル交換時間が短縮され、スタンピングプレスとの同期運転が保証されます。

6.1コイル加工ラインの機能

完全なコイル処理システムには通常、次のものが含まれます。

- 解く ロールからの板金

- 矯正/水平調整 コイルセットの曲率を除去する

- 給餌 報道に

- スクラップ処理 廃棄物管理用

これらの機能を実行するために、さまざまな機器構成が使用されます。

- ペイオフリール 金属コイルを支えて広げます。

- コイルクレードル 厚い素材や仕上げの影響を受けにくい素材の取り扱いに適しています。

- 矯正器具またはレベラー 調整可能なローラーを使用して湾曲をなくし、平らなシートがダイに入るようにします。

多くの高度なスタンピングラインでは、 3-in-1 デコイラー ストレートナー フィーダー 個別の機械に代わる省スペースで完全同期のソリューションを提供します。これらのオールインワンシステムは、送り精度を向上させ、位置ずれを低減するため、特に高速または精密アプリケーションで効果的です。

装備の詳細:

- 精算 リールサポートと金属を巻き戻す.

- コイル ゆりかご 厚い素材や仕上げに敏感でない素材に使用されます。

- ストレートアイロンまたは レベラー 調整可能なローラーで曲率を修正し、平らな材料がダイに入るようにします。

7.0プレス給紙機構

自動給餌システムは労力を削減し、効率を高めます。種類には以下のものがあります。

7.1スライドフィード

グリッパーはコイルを設定された距離だけ移動させ、放して次のサイクルに戻ります。

7.2ロールフィード

- 最も一般的なシステム。

- 断続的に駆動される対向ローラーが材料を供給します。

- コイルが プレスストローク中の休止.

- 多くの場合、空気圧または油圧で駆動されます。

7.3サーボフィード(デジタル制御)

独立駆動ローラーにより、次のことが可能になります。

- ジョグルフィーディング

- ジグザグ パターン

- 振動フィード

- シャトルフィード

サーボ駆動システムは 正確な制御1分あたりのストローク数を増やし、 廃棄物を削減.

8.0スクラップ処理

コイルフィード方式のプレスラインでは、必ずスクラップが発生します。スクラップは2つの方法で管理できます。

- 統合スクラップ 排出 スタンピングダイを介して

- 外部スクラップシステム押圧作動式または独立駆動式

9.0スタンピングプレスのさまざまな産業への応用

スタンピングプレスは、その汎用性、スピード、そして高精度の部品を大量に生産する能力により、幅広い業界で欠かせないものとなっています。

- 自動車産業プレス加工技術の最大の需要地である自動車業界では、ボディパネル、ブラケット、補強材、シャーシ部品の製造にプレス機が使用されています。高速機械プレスは、形状と仕上げが均一な部品の製造に広く使用されています。

- 家電製造家電製品分野では、スタンピングプレス機を用いて、冷蔵庫、オーブン、洗濯機などの筐体、コントロールパネル、支持フレーム、内部アセンブリを製造しています。この用途では、大型シートの取り扱い能力が非常に重要です。

- 電子機器および電気部品精密プレス機は、回路基板やアセンブリに使用される端子、コネクタ、シールド部品、コンタクトプレートなどを成形します。高速プレス機は、小型で繊細な部品を大量生産できるため、好まれています。

- 航空宇宙および防衛航空機部品、構造補強材、カスタム ブラケットなどは、長いストロークにわたって高い精度と力を発揮するストレート サイド プレスまたは油圧プレスで成形されることが多いです。

- 建設と空調スタンピングプレスは、ダクト部品、ブラケット、パネル、建築用プロファイルなどを成形します。自動化された供給ラインは、これらの業界において、様々な厚さの材料に対して一貫した生産量を保証します。

10.0結論

スタンピングプレスは、現代の製造業に不可欠な、多様で高性能な機械です。機械式と油圧式のシステムの選択、適切なフレームタイプの選定、そして高度なコイル供給システムの導入は、生産性と部品品質において非常に重要な役割を果たします。自動化とデジタル制御の進化に伴い、プレス機の機能も進化し、あらゆる業界でより高速で柔軟性が高く、コスト効率の高いスタンピングプロセスが実現します。

11.0よくある質問(FAQ)

機械式プレスと油圧プレスの違いは何ですか?

機械プレスは高速で、高速スタンピングに最適です。一方、油圧プレスはストローク全体にわたって最大の力を発揮し、深絞りや複雑な形状に適しています。

C フレームとストレートサイドプレスのどちらを選択すればよいですか?

Cフレームプレスはよりコンパクトで経済的ですが、高荷重下ではたわみが生じる可能性があります。ストレートサイドプレスは精度が向上し、大型または高力の作業に対するサポートが強化されています。

スタンピングプレスはどのような材料に使用できますか?

一般的な材料には、軟鋼、ステンレス鋼、アルミニウム、銅、コーティングされた金属などがあります。材料の厚さ、引張強度、成形特性は、適切なプレスの種類に応じて決定する必要があります。

手動給餌よりもコイル給餌が好まれるのはなぜですか?

コイル供給により、生産の中断がなくなり、処理時間が短縮され、安全性が向上し、特に大量処理で重要な高速化が可能になります。

プレスは自動化できますか?

はい、ほとんどの最新のスタンピングプレスは、サーボフィード、ロボット部品ハンドラー、ダイチェンジャー、CNC ベースのプレスコントローラーを使用して完全に自動化できます。

参考文献

https://pavithrasprings.com/press-components.html

https://www.iqsdirectory.com/articles/hydraulic-press.html