1.0ステンレス鋼管の曲げ加工入門

1.1ステンレス鋼の材料特性と曲げ適応性

ステンレス鋼は、その高い強度、耐腐食性、優れた延性により、工業製造において重要な材料です。

硬いが成形可能: 適切なプロセスにより、ステンレス鋼は複雑な形状に曲げることができるため、カスタマイズされたプロトタイプや精密部品に適しています。

業界の利点:

- 耐久性: 耐腐食性と耐酸化性を備えているため、過酷な環境に最適です。

- 弾力性と強度: 構造的安定性と成形柔軟性の両方を実現します。

1.2 ステンレス鋼管曲げ加工の主な産業用途

| 業界 | 代表的な用途 | プロセス要件 |

| 自動車 | 排気管、シャーシフレーム、燃料ライン | 高精度曲げ、スプリングバック制御、高温耐性 |

| 医学 | 手術器具用ブラケット、医療用チューブ | 無菌表面仕上げ、小半径精密曲げ |

| 工事 | 手すり、装飾構造、カーテンウォールサポート | 高い美観要求、跡が残らない曲げ |

| エネルギー | 石油パイプライン、原子力発電部品 | 厚肉管の曲げ、応力腐食耐性 |

2.0ステンレス鋼管曲げ加工における課題と解決策

2.1材料特性と曲げ難度

- 高い強度と延性:ステンレス鋼は高い強度と優れた延性を兼ね備えており、構造部品や産業機器に適しています。

- 課題:高強度 → より大きな曲げ力が必要となり、機械負荷が増大します。高延性 → スプリングバックが発生しやすく、成形精度に影響します。

- 耐腐食性:曲げ加工時の表面損傷(傷、へこみなど)により耐食性が低下する可能性があるため、過度の摩擦は避ける必要があります。

2.2ステンレス鋼のグレードによる加工の違い

| ステンレスタイプ | 処理機能 | 曲げの課題 | 提案された解決策 |

| 304ステンレススチール | 延性良好、広く使用されている | 大きなスプリングバック、半径制御が必要 | – スプリングバック補正ダイ設計 – 少し曲げすぎる(+2°~5°) |

| 316ステンレススチール | モリブデン添加で耐腐食性が向上、しかし硬くなる | より大きな力が必要で、加工硬化しやすい | – 高トン数の油圧/CNCチューブベンダーを使用する – 曲げ速度を下げる |

| 二相ステンレス鋼 | 強度が高く、靭性は良いが、加工が難しい | 割れやすく、スプリングバック制御が複雑 | – 予熱(200~300℃) – 連続多段曲げ加工を採用 |

3.0曲げ加工方法の概要

ステンレス鋼管の曲げ加工は、パイプのサイズ、材料特性、精度要件に応じて様々な方法で行うことができます。適切なプロセスを選択することは、成形精度、表面仕上げ、そして構造信頼性に直接影響します。

このセクションでは、手動、油圧、CNC、ロール曲げ、熱間曲げの 5 つの一般的な曲げ技術を紹介し、それぞれの適切な用途、装置の種類、標準的な操作手順を強調します。

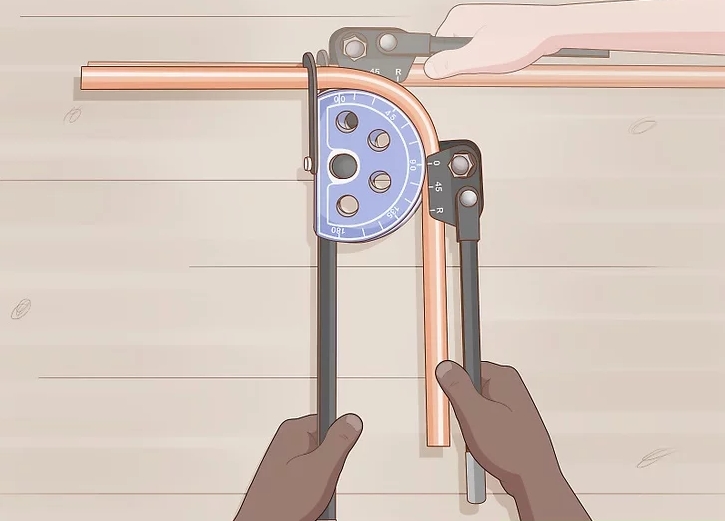

3.1手動パイプ曲げ機(手動パイプベンダー)

適用可能なシナリオ:少量生産、小径パイプ(通常 ≤25mm)、精度要件は低い。

装置:手動パイプベンダー(各種サイズのダイス付き)。

操作手順:

- ダイを選択:パイプの外径(OD)に応じて適切な曲げダイを選択します。

- パイプを修理する:パイプをベンダーに挿入し、一方の端が位置決めブロックに接し、曲げ開始点がダイの中心に揃っていることを確認します。

- 曲げ位置をマークします。マーカーを使用して、曲げを開始する位置を示します。

- 手動操作:ハンドルをゆっくり引いて、ダイの周りのパイプを希望の角度まで曲げます (角度スケールを参照)。

- スプリングバック補正:ステンレス鋼は弾力性があるため、スプリングバックを相殺するためにわずかに曲げ過ぎます(2°~5°)。

- パイプを取り外す:クランプを解除し、曲げ角度と真円度を確認します。

3.2油圧パイプ曲げ機(油圧パイプ曲げ機)

適用可能なシナリオ:中~大口径パイプ(DN15~DN150)、中~高精度要件。

装置:油圧式パイプ曲げ機(油圧ポンプ、ダイス、クランプ装置付き)。

操作手順:

- ダイスのインストール:パイプ径に合わせて曲げダイス、クランプダイス、加圧ダイスを取り付けます。

- パラメータを設定します:曲げ角度(例:90°)と速度(速度を遅くするとしわが寄りにくくなります)を設定します。

- パイプを修理する:パイプを機械に置き、クランプダイで固定し、パイプの端が曲げダイと揃っていることを確認します。

- 油圧ポンプを起動します:ボタンを押すと油圧シリンダーが作動し、曲げ金型が軸を中心に回転してパイプを曲げます。

- 保持圧力:スプリングバックを抑えるために、2~3秒間圧力をかけ続けます。

- パイプをリセットして削除:油圧システムを解放し、パイプを取り外して、へこみや楕円形の変形がないか確認します。

3.3CNCパイプ曲げ(CNCパイプ曲げ機)

適用可能なシナリオ:複雑な 3D 曲げ、大量生産、高精度 (例: 自動車の排気システム)。

装置:CNC パイプ曲げ機 (PLC 制御システムで駆動するサーボ モーター)。

操作手順:

- プログラミング: コントロール パネルから曲げパラメータ (角度、半径、送り速度) を入力するか、CAD 図面をインポートします。

- パイプをクランプする: パイプを積載ラックに送り込むと、機械が自動的にパイプをクランプして位置合わせします。

- 自動曲げ:

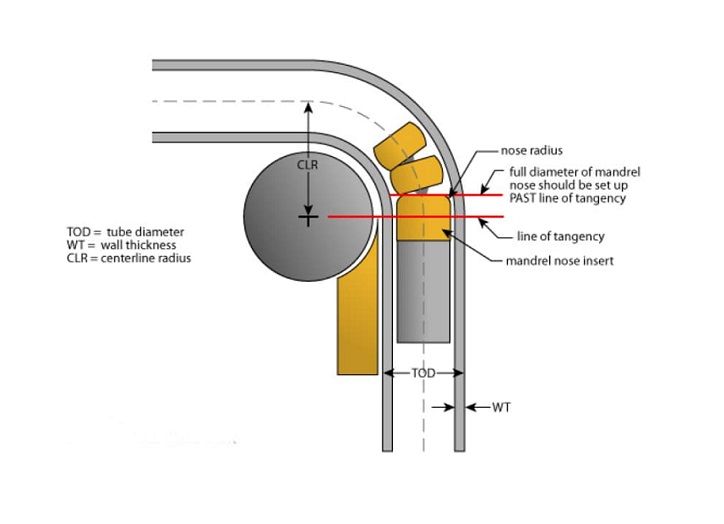

- クランプダイがパイプを所定の位置に保持し、曲げダイがプログラムに従って回転します。

- マンドレルはパイプの潰れを防ぎ、ブースターはしわを防ぎます。

- 各曲げの後、供給ユニットはパイプを次の曲げ点まで移動します。

- リアルタイム監視: レーザーセンサーは実際の曲げ角度を監視し、スプリングバックを自動的に補正します。

- 製品出力: 曲げ加工後、パイプは自動的に排出され、品質検査(パススルーゲージテストなど)が行われます。

3.4ロール曲げ

3ローラー曲げ機

構造上の特徴: 3ローラーレイアウト: 上部ローラー 1 個 (アクティブ プレス ローラー) + 下部ローラー 2 個 (固定サポート ローラー)。

調整方法: 上部のローラーは垂直に移動し、下部のローラーの間隔は固定または調整可能です。

適用可能なシナリオ:

- パイプの種類: ステンレス丸管、角管、平鋼等(中肉厚)。

- 曲げ半径: 大きな半径の円弧(ガードレール、手すり、円形構造物など)に適しています。

操作手順:

- 上部ローラー圧力を調整する: パイプの直径と壁の厚さに基づいて、上部ローラーの下向きの圧力を設定します。

- パイプの供給と位置合わせ: パイプを 3 つのローラーの間に通し、開始端がローラーと揃っていることを確認します。

- 初期プレベンド:

- 機械を始動すると、上部のローラーが押し下げられ、パイプが転がって最初の曲線が形成されます。

- パイプの端が曲げられない場合(直線エッジ効果のため)、必要に応じてダイを使用して端を事前に曲げます。

- プログレッシブ ベンディング:

- 目標のアークが達成されるまで、上部ローラーの圧力を徐々に調整しながら、ローリングパスを繰り返します。

- 丸みをチェック: アークテンプレートまたはレーザー測定装置を使用して、曲げの一貫性を検証します。

5ローラー曲げ機

5つのローラーレイアウト: 固定された下部ローラー 2 個 (サポート) + サイド ローラー 2 個 (ガイド) + 上部ローラー 1 個 (アクティブ プレス)。

利点: 3 ローラー設計よりも安定しており、高精度で複雑なアーク曲げに適しています。

適用可能なシナリオ:

- 高精度のニーズ: 自動車の排気管、航空機の導管、精密機械部品など。

- 薄肉パイプのしわ防止: サイドローラーは変形を軽減し、へこみを防止します。

操作手順:

- ローラー間隔を調整する:

- 中央揃えを確実にするために、パイプの直径に応じて下部ローラーとサイドローラーの位置を設定します。

- 事前曲げ端部(オプション):

- パイプの端を曲げる必要がある場合は、金型または油圧プレスを使用して事前に曲げます。

- パイプの供給と位置合わせ:

- パイプを 5 ローラー システムに挿入し、すべてのローラーと均等に接触することを確認します。

- プログレッシブローリング:

- 上部ローラーで押し下げ、サイドローラーでガイドし、繰り返し転造することでパイプを成形します。

- ダイナミック調整:

- 曲げ半径をリアルタイムで監視し、サイドローラーの圧力を微調整してスプリングバックを制御します。

- 最終検査: 真円度、円弧の滑らかさ、寸法公差を確認します。

7ローラー曲げ機

7ローラーレイアウト:

下部ローラー 3 個 (メイン サポート) + サイド ローラー 2 個 (ガイド) + 上部ローラー 2 個 (プレス)。

利点: 効率が高く、特大径 (> 300 mm) または厚肉パイプ (> 10 mm) に最適です。

適用可能なシナリオ:

- 大型構造部品: 石油パイプライン、船体フレーム、鉄骨構造の橋梁など。

- 厚肉パイプの変形制御: 複数のローラーが圧力を分散し、局所的なストレスを回避します。

操作手順:

- ヘビーパイプの位置:

- 吊り上げ装置を使用してパイプを 7 ローラー システムに送り込み、水平方向の位置合わせを確保します。

- ローラー圧力を分散する:

- 過負荷やパイプの平坦化を回避するために、各ローラーの油圧を調整します。

- セグメントローリング:

- 最初の曲げを実行し、徐々に圧力を上げて、複数のパスで大きな半径の成形を完了します。

- 同期制御:

- 7 つのローラーはすべて PLC システムを通じて同期して動作し、均一な動きを保証してねじれを防止します。

- ストレス解消:

- 曲げ後、残留応力を減らすためにアニーリング(約 600°C に加熱し、ゆっくり冷却する)が必要になる場合があります。

比較の概要

| マシンタイプ | ローラーの数 | 適切なパイプの種類 | 利点 | 代表的な用途 |

| 3ローラー曲げ | 3 | 小~中型パイプ(≤150mm) | シンプルな構造、低コスト | ガードレール、手すり、装飾部品 |

| 5ローラー曲げ | 5 | 精密薄肉パイプ(≤200mm) | しわ防止、高精度 | 自動車の排気管、航空機の導管 |

| 7ローラー曲げ | 7 | 大型厚肉パイプ(300mm以上) | 強力な耐荷重性、高荷重パイプに適しています | 石油パイプライン、船舶構造物 |

選択に関する推奨事項

- 少量生産/シンプルなアーク→ 使用 3ローラーマシン (費用対効果が高く実用的)

- 高精度・薄肉パイプ→ 使用 5ローラーマシン (優れた変形防止能力)

- 特大径・重工業→ 使用 7ローラーマシン (マルチローラー設計により圧力が均等に分散されます)

3.5熱間曲げ加工(誘導パイプ曲げ機)

適用可能なシナリオ:厚肉パイプ(≥ 6mm)、大口径(≥ 200mm)、または特殊合金。

装置:中周波誘導パイプ曲げ機(誘導コイル、冷却システムを含む)。

操作手順:

- 加熱ゾーンをマーク: 曲げ部分をマークします(幅≒パイプ径の3倍)。

- 局所加熱: 誘導コイルに通電して、ゾーンを 900 ~ 1100°C (オレンジがかった赤) に加熱します。

- 曲げ: 油圧アームが加熱部分を固定された金型の周りに押し付け、水冷により形状が固まります。

- アニーリング(必要な場合) パイプ全体を約 500°C まで加熱し、ゆっくり冷却して内部応力を軽減します。

4.0ステンレス鋼管の曲げに関する考慮事項

ステンレス鋼管の曲げ加工工程を計画する際には、寸法精度と構造の完全性を確保するために、いくつかの重要な要素を考慮する必要があります。最も重要な考慮事項は以下のとおりです。

4.1キー管理プロセス

材料評価→最小曲げ半径を計算する→設備と金型を選択 →プロセスパラメータ(速度/温度)の設定 →変形防止対策を実施する →トライアルベンディング&アジャストメント →後処理と検査

4.2材料特性

1. ステンレス鋼のグレード:

オーステナイト系 (例: 304、316): 加工硬化しやすいので、割れを防ぐために曲げ速度を制御します。

マルテンサイト (例:410): 硬度が高いため、予熱が必要な場合があります (熱間曲げを推奨)。

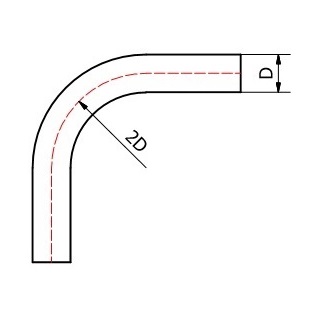

2. 直径厚さ比(D/t)

薄肉パイプ(D/t ≥ 20) 簡単に崩壊します。マンドレルまたは砂の充填でサポートします。

厚肉パイプ(D/t≤10) より大きな曲げ力が必要です。

| 曲げる 角度 |

チューブ OD、インチ | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| 曲げる 半径(インチ) | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

ステンレス鋼管の曲げ半径表

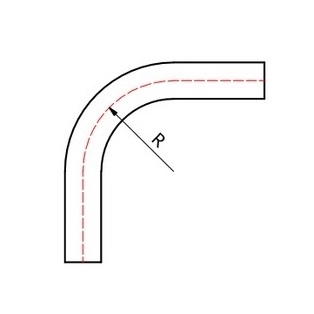

4.3曲げ半径

最小曲げ半径(R):

冷間曲げ: R ≥ 1.5 × パイプ径

熱間曲げ: R ≥ 1.0 × パイプ径

半径が小さいと薄くなったり、しわができたりする可能性がある

実験式:R = K × D (Kは材料定数;304ステンレスの場合、K ≈ 2~3)

4.4曲げ速度と温度

冷間曲げ:加工硬化による割れを避けるため、低速(油圧:5~10°/秒)を推奨します。

熱間曲げ:

- 加熱温度:オーステナイト系ステンレス鋼の場合900~1100℃

- 局所的な過熱を防ぐために均一な加熱を確保する

- 厚肉パイプの場合、十分な浸漬時間

4.5変形防止対策

マンドレルの選択:

剛性マンドレル(スチール): 高精度曲げ加工

フレキシブルマンドレル(ボールチェーンタイプ): 複雑な肘の場合

スプリングバックを補正するために、マンドレルの先端は曲げ点より1~2mm先にある必要があります。

サポート方法:

薄肉パイプにロジン、低融点合金、または砂を充填する(特に熱間曲げ加工時)

しわ抑制ダイ(圧力パッド)を使用して内壁のしわを抑制します

4.6金型と装置のパラメータ

ダイマッチング:

- 曲げダイスの溝半径はパイプ外径と一致する必要があります(許容差±0.1mm)

- クリアランスが大きすぎると楕円形に変形する可能性がある

クランプ力:油圧クランプ圧力 ≥ パイプの降伏強度の1.5倍

スプリングバック補正:

- ステンレス鋼のスプリングバック:通常2~5°

- 金型またはCNCプログラム修正によるオーバーベンド

4.7潤滑と表面保護

潤滑剤:

- 摩擦を低減するための高粘度グリースまたはMoS₂ベースのペースト

- 塩素含有潤滑剤の使用は避けてください(応力腐食の原因となります)

表面保護:熱間曲げ加工時に傷やスケールを防ぐためにPEフィルムまたは高温酸化防止コーティングを塗布します。

4.8後処理要件

ストレス解消:冷間曲げステンレス鋼は300~400℃で焼鈍処理する必要がある(特に厚肉パイプの場合)

丸み補正:楕円度が5%を超える場合は、機械式エキスパンダーまたは油圧成形を使用して円形を復元します。

5.0よくある問題と解決策

| 問題 | 原因 | 解決 |

| 外壁のひび割れ | 壁の薄化 >20%、または過度の速度 | 曲げ半径を大きくする、速度を下げる、または高温曲げを行う |

| 内壁のしわ | マンドレルがない、またはサポートが不十分 | マンドレルまたはしわ防止圧力パッドを使用する |

| 楕円変形 | ダイギャップが大きすぎる | 適合したダイを使用するか、クランプ力を高める |

| 過度のスプリングバック | 材料の高弾性率 | オーバーベンドを設計するか、多段階の修正を適用する |

参考文献: