金属加工において、シングルポイント切削工具モデルは、切削プロセスの仕組みを理解するための基礎概念として機能します。このモデルは、工具形状、切削速度、送り速度が加工効率と完成品の品質を左右する上で重要であることを強調しています。これらの要因を把握することで、メーカーは切りくず生成と切削抵抗をより適切に制御し、最終的には欠陥とコストを削減することができます。

さらに、工具の摩耗と損傷メカニズムは加工性能に重要な役割を果たします。凝着、摩耗、拡散といった様々な摩耗タイプがどのように発生するかを分析することは、工具寿命の予測とメンテナンス計画に役立ちます。これらの知見に基づいて切削パラメータを最適化することで、表面仕上げの向上と工具寿命の延長につながり、生産全体の経済性が向上します。

1.0プロセス分析:シングルポイント切削工具モデル

どのような製造プロセスを採用する場合でも、様々な要因が相互に作用し、品質、歩留まり、そして全体的な経済性に影響を与えます。例えば、ダイカストでは、以下のようなパラメータが重要です。

- 溶けた金属の温度。

- 冷却剤を使用して金型内で誘発される冷却速度、

- 金型の表面仕上げ(金属の流量に影響します)

- 溶融金属が金型に押し込まれる圧力も重要な役割を果たします。

これらのパラメータの設定によって、不良品率、生産速度、部品の寸法ばらつきが変わります。さらに、動作条件も消費電力に影響を与えます。高圧・高温に耐える必要がある機械や金型のサイズと設計もコストに影響を与えます。

したがって、 プロセスを制御する 効果的に。

ほとんどの企業では、一連の 実験実行 各部品を生産するための「理想的な」作業条件が見つかるまで、作業は続けられる。しかし、 不十分 プロセスの挙動に関する事前の知識なしにこのような実験を実施すること。

特定のパラメータを変化させた実験中にどのような傾向が発生するかを予測できれば、 運用計画時間を大幅に短縮.

プロセス出力とその制御パラメータの関係をよく理解することは、プロセスを より最適化されたファッションプロセスの挙動をより深く理解するには、 分析モデル プロセスの。

その理由は、私たちはすでに見つける方法を知っているからです 最適値 解析モデル、例えば数式で表されるモデルの場合、例えばモデルが実数値連続関数であれば、その最大値(または最小値)は次のようにして求めることができます。 簡単な微分積分.

それぞれのプロセスについて詳細にモデルを学習する時間はありませんので、このコースでは、 簡単な切断工程 具体的には、 シングルポイント切削工具モデル.

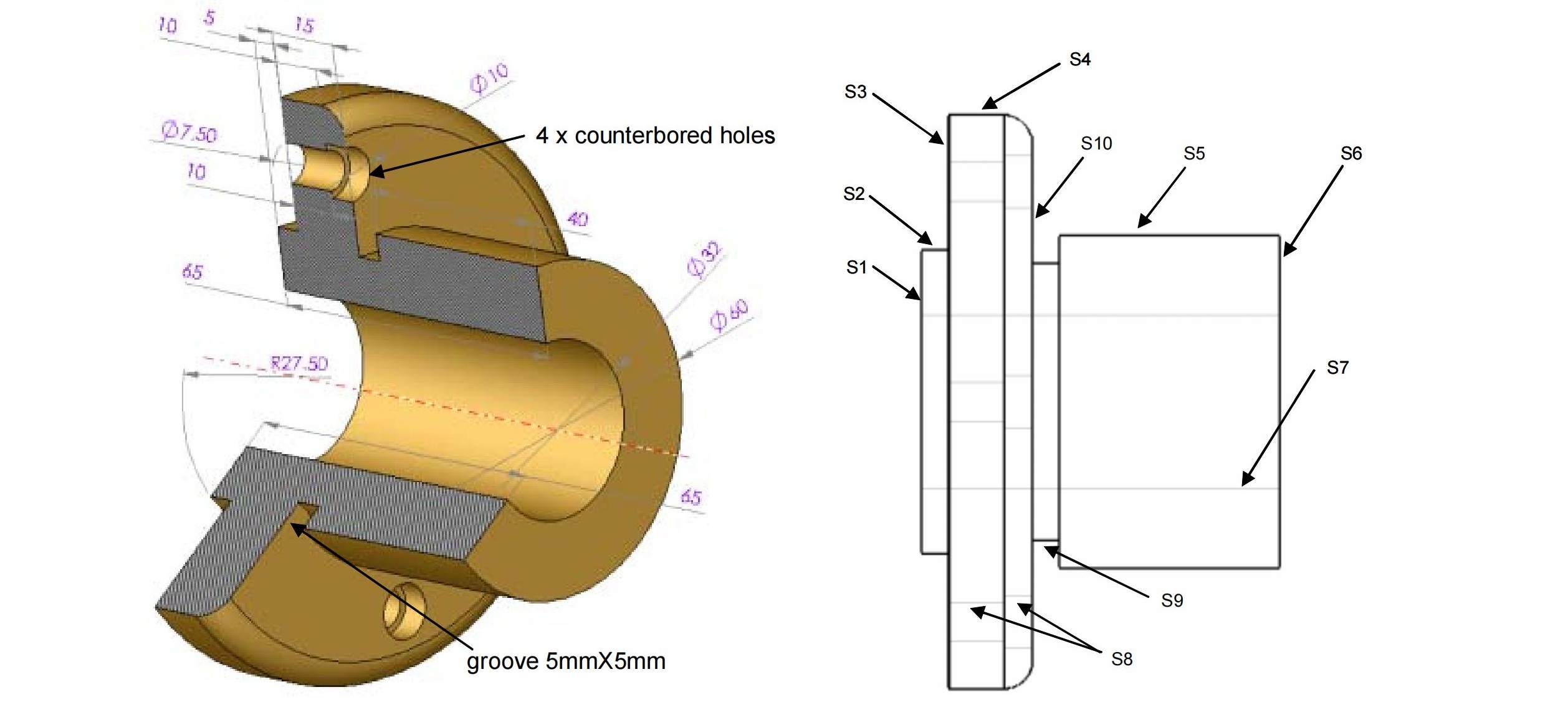

2.0シングルポイントツールのジオメトリ

直交切削における切削角度、工具形状、切削片形成の理解

2.1直交切断モデル

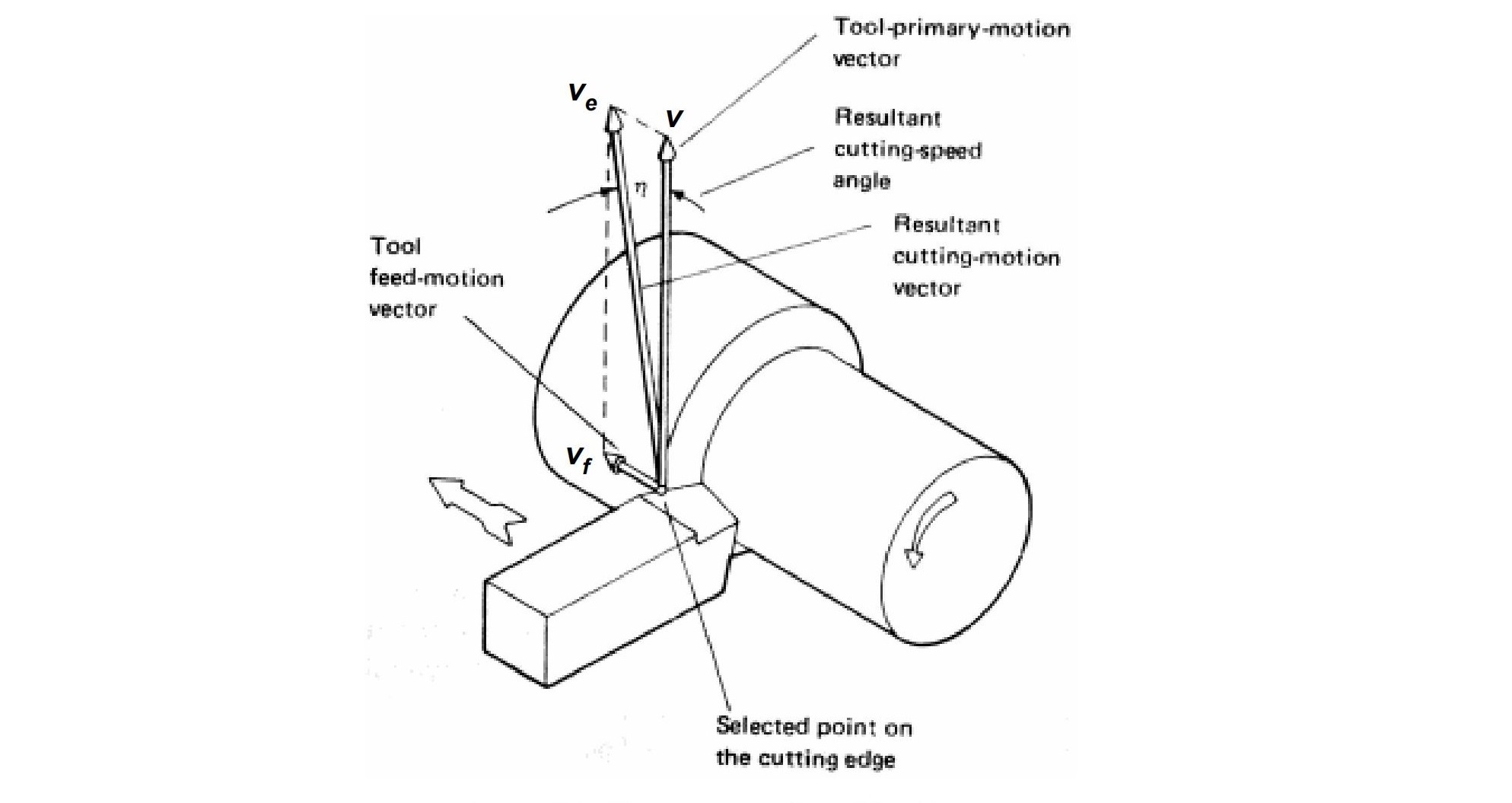

おそらく分析するのに最も単純なモデルは シングルポイントツール、直交切削 モデル。このモデルは、 旋削工程回転部分に対して工具を移動させることで切断を実現します。

この動きを説明するには、相対速度を 2 つの要素に分割すると便利です。

-

切断速度: vv

-

送り速度: vfv_f

ほとんどの実用的なシナリオでは、送り速度は vfv_f 切断速度よりもはるかに小さい vvなので、 有効切断速度 ve≈vv_e \approx vこの章では、 ve=vv_e = v 別途記載がない限り。

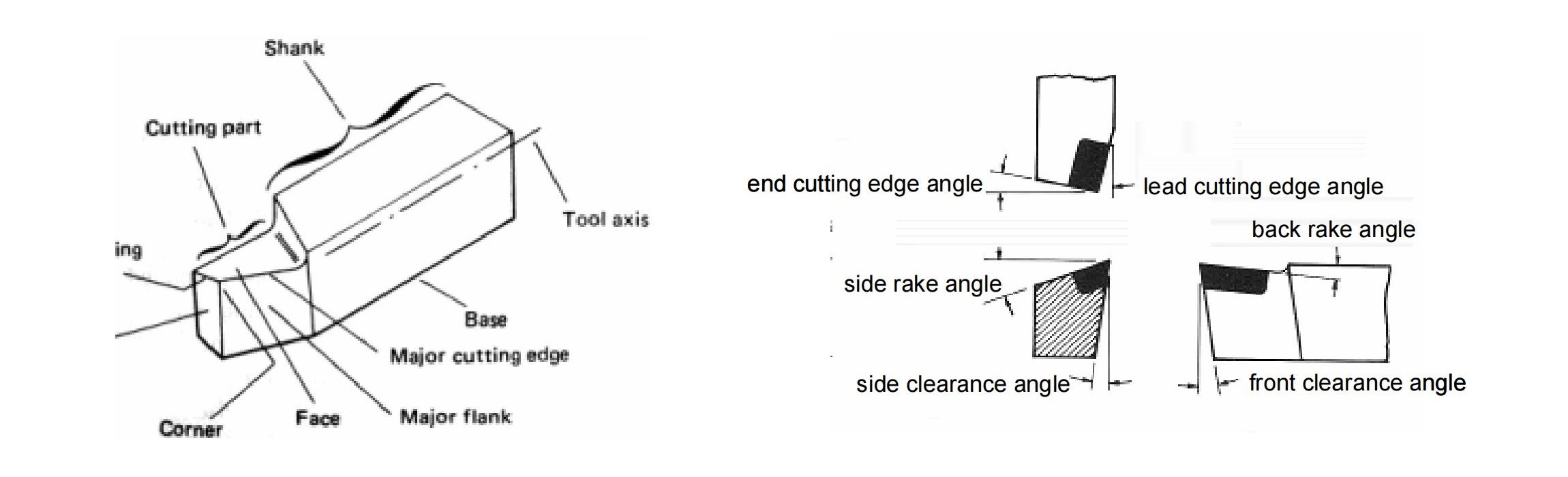

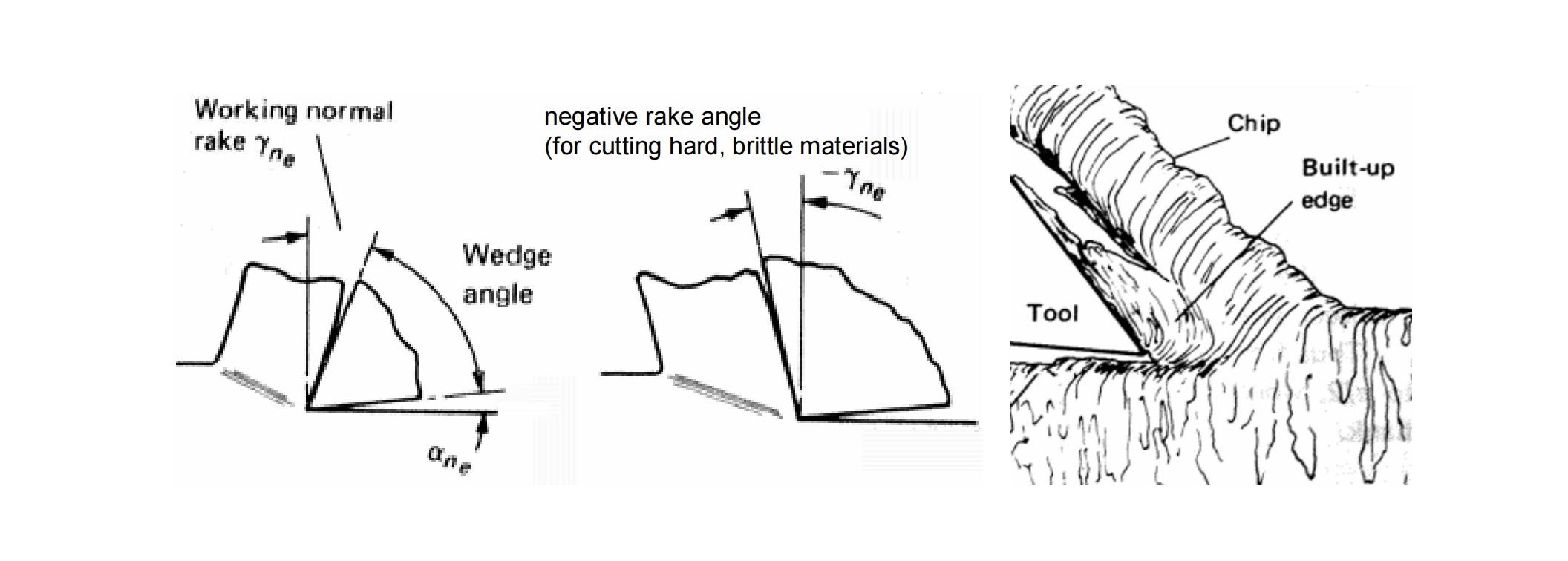

2.2ツールの形状とその重要性

上の図は、切削工具が単純な長方形のブロックではなく、それぞれの面が特定の角度で傾斜していることを示しています。 幾何学 より深い分析を行うには、ツールの理解が不可欠です。

ツールの簡略化された概略図 (下記) は、このジオメトリの主要な側面を示しています。

- 傾斜角: カッターの「ナイフエッジ」を定義する

- クリアランス角: 工具とワーク間の摩擦を最小限に抑える

- ノーズ半径: 耐久性にとって重要です。完全に鋭い刃は摩耗したり、すぐに破損したりします。

- サイドレイク角: 後のセクションでさらに詳しく説明します

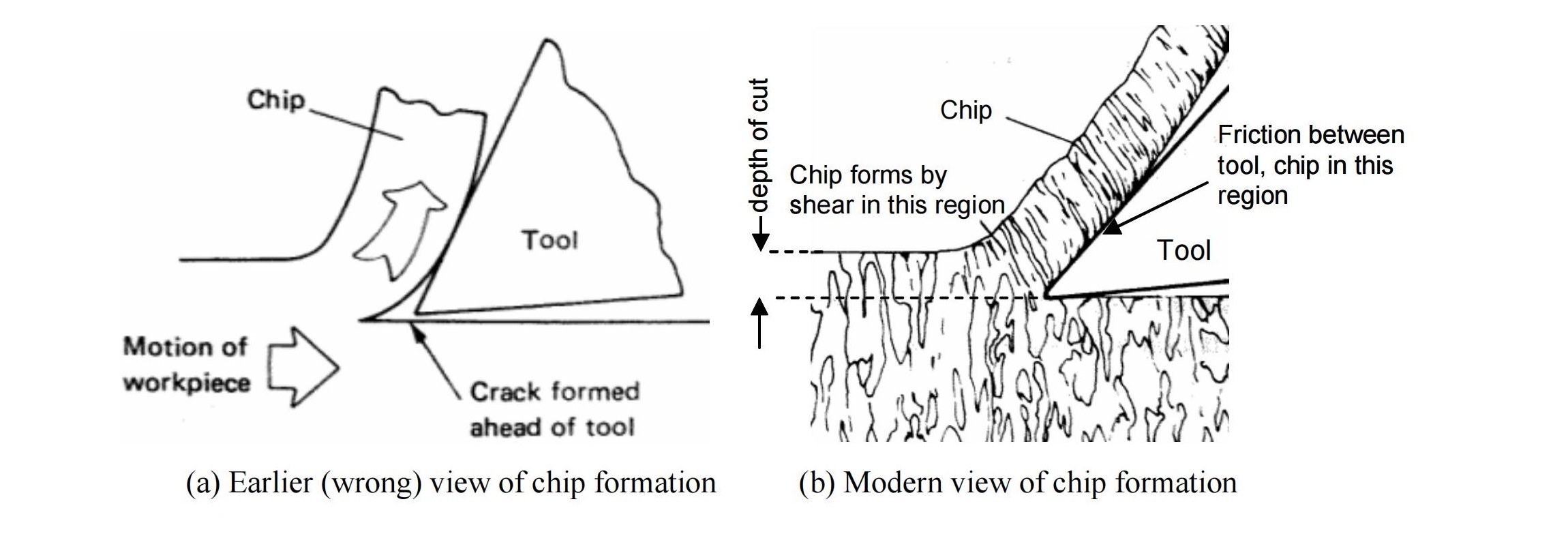

2.3チップ形成の再考:せん断と張力

機械加工の初期の理論では、材料は次のように除去されると考えられていました。 引張破壊 本質的には、この道具は材料を「押し離す」ためのものと考えられていました。

しかし、後に 顕微鏡写真研究 材料の変形とチップ形成のほとんどは、 せん断破壊緊張ではなく、理解です。下の図は、この理解の変遷を示しています。

(a) 以前の(誤った)見解:張力破壊

(b) 現代の見解:せん断破壊

2.4切削力予測が重要な理由

できること 切削力を予測する 工具形状、切削速度、ワーク材質に応じて切削速度を最適化することは非常に重要です。この知識は、以下のことに役立ちます。

- 推定する 力 評価 工作機械に必要な

- 評価する 加工性 材料の

- 計画する 工具寿命 そして 生産率

切削力とプロセスパラメータの関係を示す理論モデルがいくつか提案されているが、それらはしばしば仮定を単純化しすぎて 実際にはあまり役に立たない.

したがって、より正確で適用可能な分析のために、 実験データ 依然として推奨される方法です。さらに詳しい情報やケーススタディについては、 金属加工と工作機械の基礎 ジェフリー・ブースロイド著。

3.0工具寿命、工具摩耗、表面仕上げ

摩耗メカニズム、工具破損基準、およびそれらが加工品質に与える影響を理解する

3.1高応力切削条件と摩耗メカニズム

切断には次の作業が含まれます。

- 高いストレス

- 工具とチップ/ワークピース間の相対速度が高い

- 高温(最高 1000℃)

これらの極端な状況により、 ツールの進行性損傷主に次の 3 つのメカニズムによるものです。

- 接着摩耗:

高温のため、ワークピースの小さな破片が工具表面に溶着することがあります。破片が剥がれると、工具の小さな部分が剥がれ落ちます。 - 摩耗:

チップの裏側にある硬い粒子と微細な変化がツールに絶えず擦れ、ツールを徐々に摩耗させます。 - 拡散摩耗:

高温になると、工具材料中の原子が切削片に拡散します。これにより工具の微細構造が弱まり、破損の可能性が高まります。拡散速度は温度とともに指数関数的に増加します。

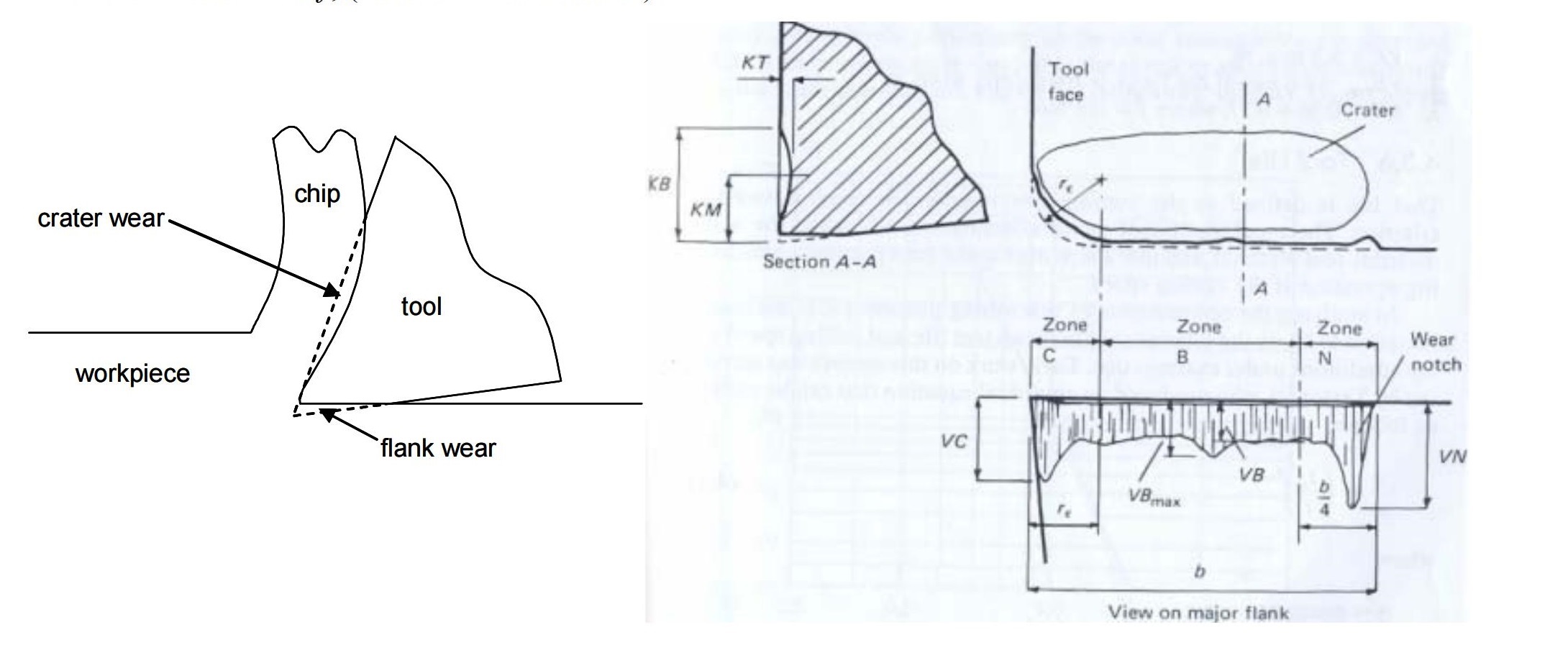

3.2工具摩耗の種類:クレーターとフランク

時間が経つにつれて、ツールには測定可能な 2 種類の摩耗が現れます。

- クレーター摩耗工具面に形成される窪み。その最大深さで測定されます。

- 側面摩耗: 工具の側面に沿って存在します。摩耗領域の平均幅で測定されます。

(b)摩耗の測定

摩耗があらかじめ定義された限界を超えると、ツールは 耐用年数の終わりその時点で、刃物は廃棄されるか、再調整されます(例:研磨によって刃先を研ぎ直す)。

3.3工具寿命基準

工具寿命終了の一般的な基準( 工具寿命基準) 含む:

- 壊滅的な失敗 – ツールの完全な破損

- 均一な側面摩耗 – 平均摩耗幅 VB=0.3 mmVB = 0.3 \text{ mm}

- 不均一な側面摩耗 – 最大摩耗幅 VBmax=0.6 mmVB_{max} = 0.6 \text{ mm}

- クレーター摩耗 – KT=0.06+0.3fKT = 0.06 + 0.3f どこ ff 送りはmm単位です

3.4テイラーの工具寿命方程式

1900年代初頭、 FWテイラー 実証された 切断速度 VV 工具寿命を決定する最も重要な要素です。彼は、今では有名な テイラー工具寿命方程式:

VTn=cVT^n = c

- VV: 切断速度

- TT: 故障までの時間

- んん, cc: 与えられた工具とワークピースの材質のペアに対する定数

3.5ビルドアップエッジ(BUE)

機械加工中に、ワークピース材料の薄い層が 工具表面に堆積する、なる 加工硬化 高い応力を受けると、複数の硬化層が蓄積し、 ビルドアップエッジ (ブエ)。

BUEは表面仕上げを悪化させ、工具形状を変化させます。しかし、以下の対策を講じることでBUEを最小限に抑えることができます。

切削深さの減少

すくい角を大きくする

適切な切削液の使用

(b) 構成刃先の形成

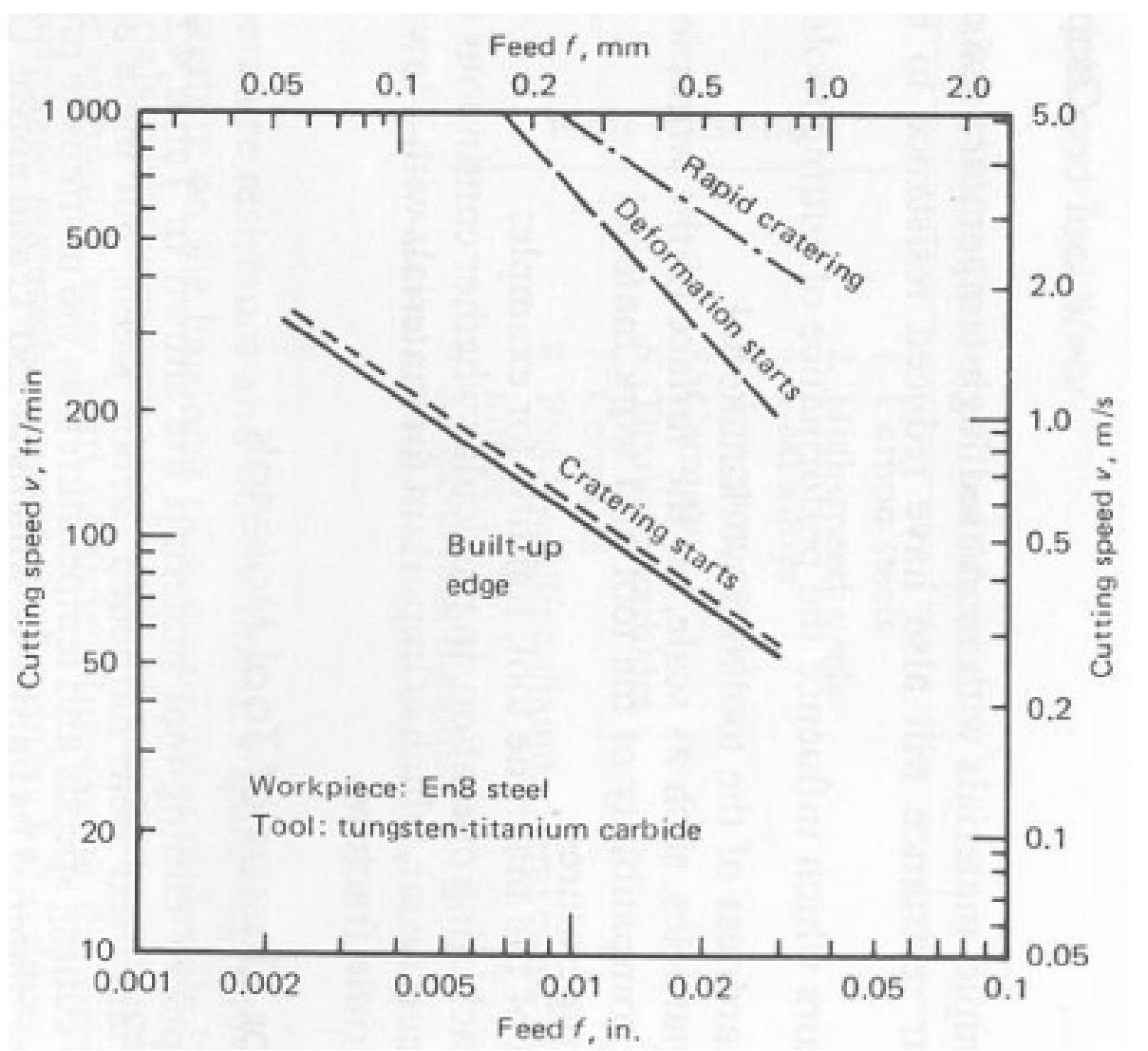

3.6工具摩耗と送り速度および切削速度の関係

この実験データは、 最適な切断パラメータ 工具寿命を延ばし、加工効率を向上させます。

3.7代表的な切削工具材料

過酷な加工条件に耐えるために、切削工具には次の要件が満たされている必要があります。

- 高硬度

- 高い衝撃強度

- 高温での耐摩耗性

一般的なツール材料には次のようなものがあります。

- 高速度鋼(HSS):

鉄とタングステン (約 18%)、クロム (約 4%) の合金。 - 超硬合金:

焼結材料(タングステン約94%、カーボン約6%、コバルト<1%)。

現代のツールでは、 スチールシャンク と 交換可能なインサート 素材:

炭化物

コーティング炭化物(炭化タングステン、炭化チタン、窒化チタン、立方晶窒化ホウ素(CBN)、ダイヤモンドなどのコーティング付き)

コーティングの厚さは通常、 5~8ミクロン.

3.8表面仕上げとその影響要因

切断パラメータ—速度、送り、切削深さ—両方に直接影響する 工具寿命 そして 表面仕上げ、それが次に 機械加工の経済性.

(b) 送りと工具形状の関数としての表面粗さ RmaxR_{max}Rmax

3.9表面仕上げに影響を与える追加要因

送りと形状の他に、表面品質は次の要素によっても影響を受けます。

- 工作機械の振動

- テーブル/モーションシステムの不正確さ

- ワークピース材料特性

- 切削中のチップによる傷