せん断加工は板金加工における基本的な工程であり、金属を切削片なしで高速かつ特定の形状に切断することを可能にします。職人、技術者、あるいは金属加工を学ぶ初心者であっても、せん断加工の仕組み、使用する機械、そして安全対策を理解することは不可欠です。

この記事では、せん断の目的、利点、ツール、操作、安全手順について説明します。

1.0金属加工におけるせん断とは何ですか?

せん断は、板金や鋼材を切削片なしで切断する方法です。材料を削ることなく、任意の長さで直線または曲線の切断が可能です。

鋸引きやノミ引きに比べてせん断の利点:

- 切断中に材料の損失がない

- 刻み線に沿った正確な位置合わせ

- 切断面の仕上げは最小限で済む

- より速い切断速度

- 直線または曲線の切断パス

一般的なせん断技術には次のようなものがあります。

- 割り込む

- 切断

- 切り抜き

- パンチ

2.0せん断工具と機械の種類

せん断には、材料の厚さや切断方法に応じてさまざまな工具が使用されます。以下は最も一般的なせん断工具の種類です。

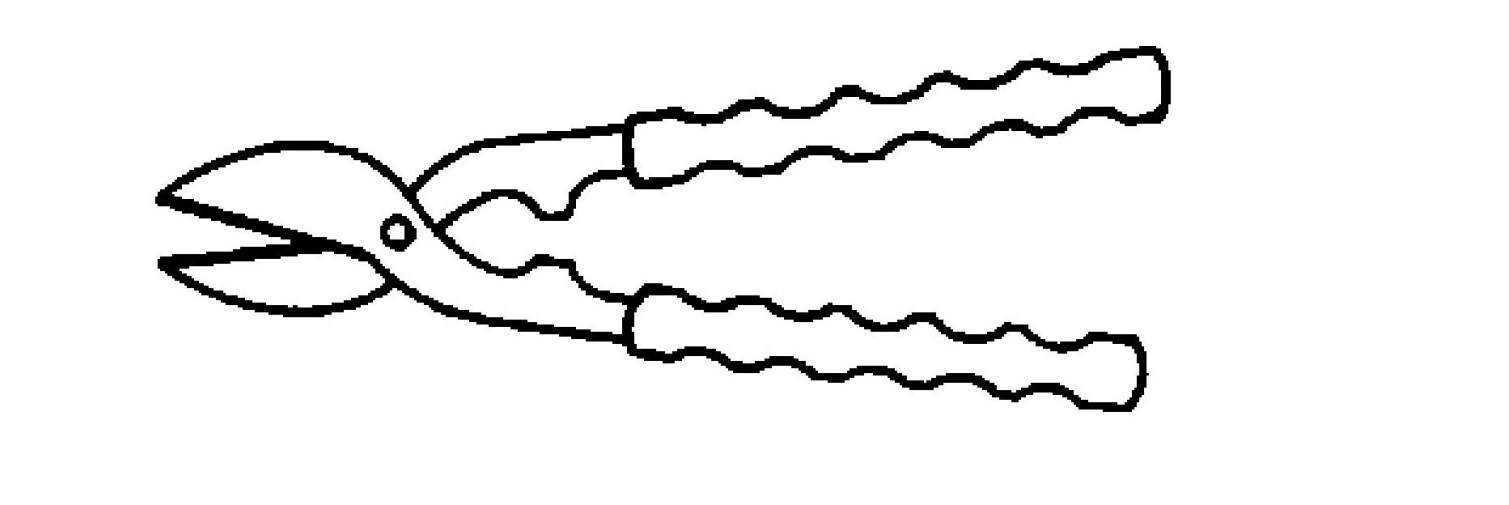

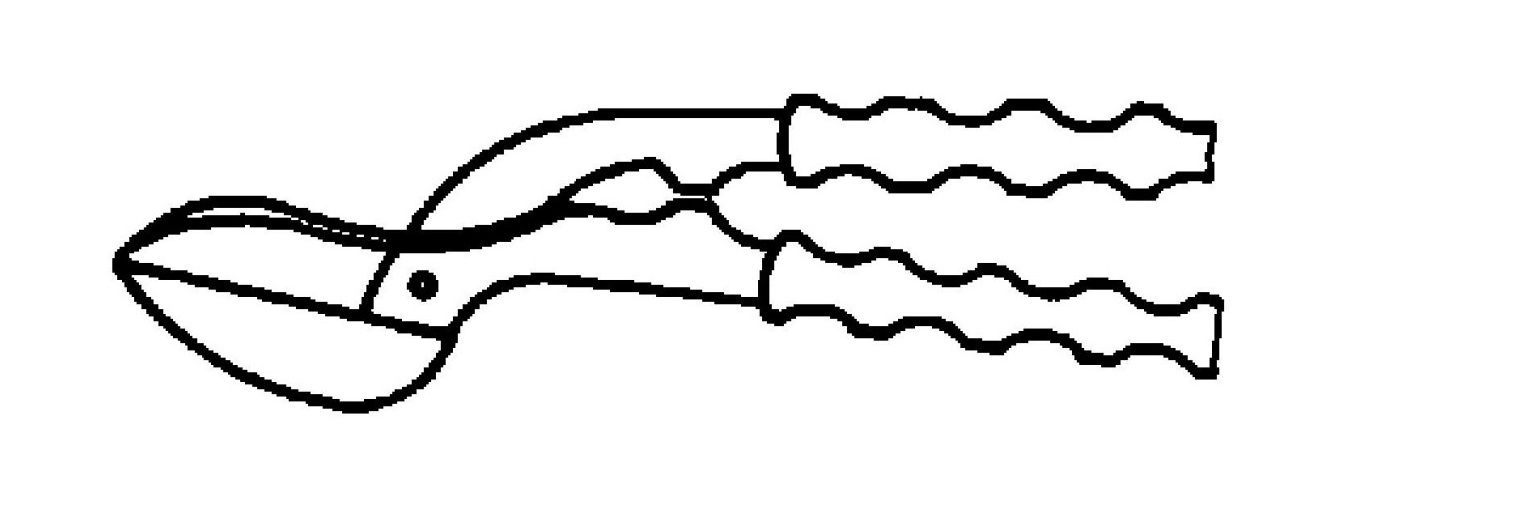

2.1ティンナーズ・スニップ

薄い板金の短い直線または曲線の切断に使用します。

最大切断厚さ:

- スチール – 0.7 mm

- 真鍮 – 0.8 mm

- 銅 – 1.0 mm

- アルミニウム – 1.0~2.5 mm

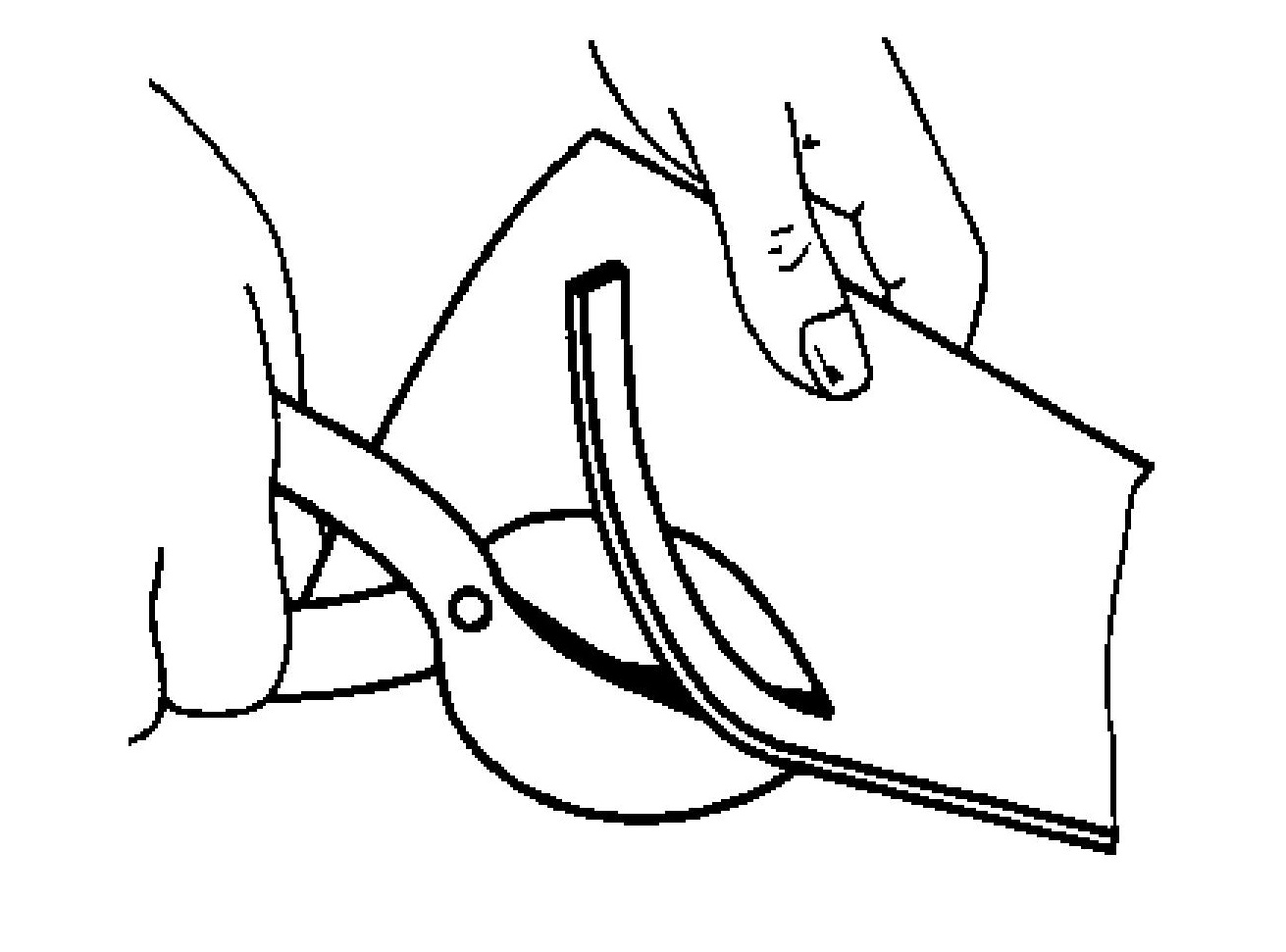

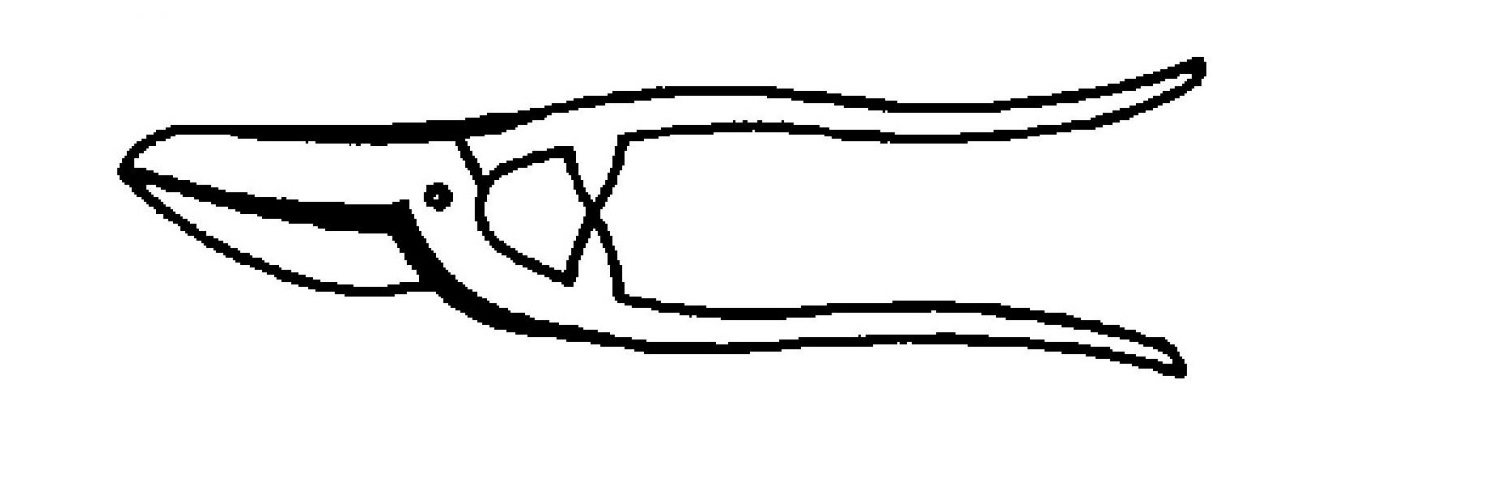

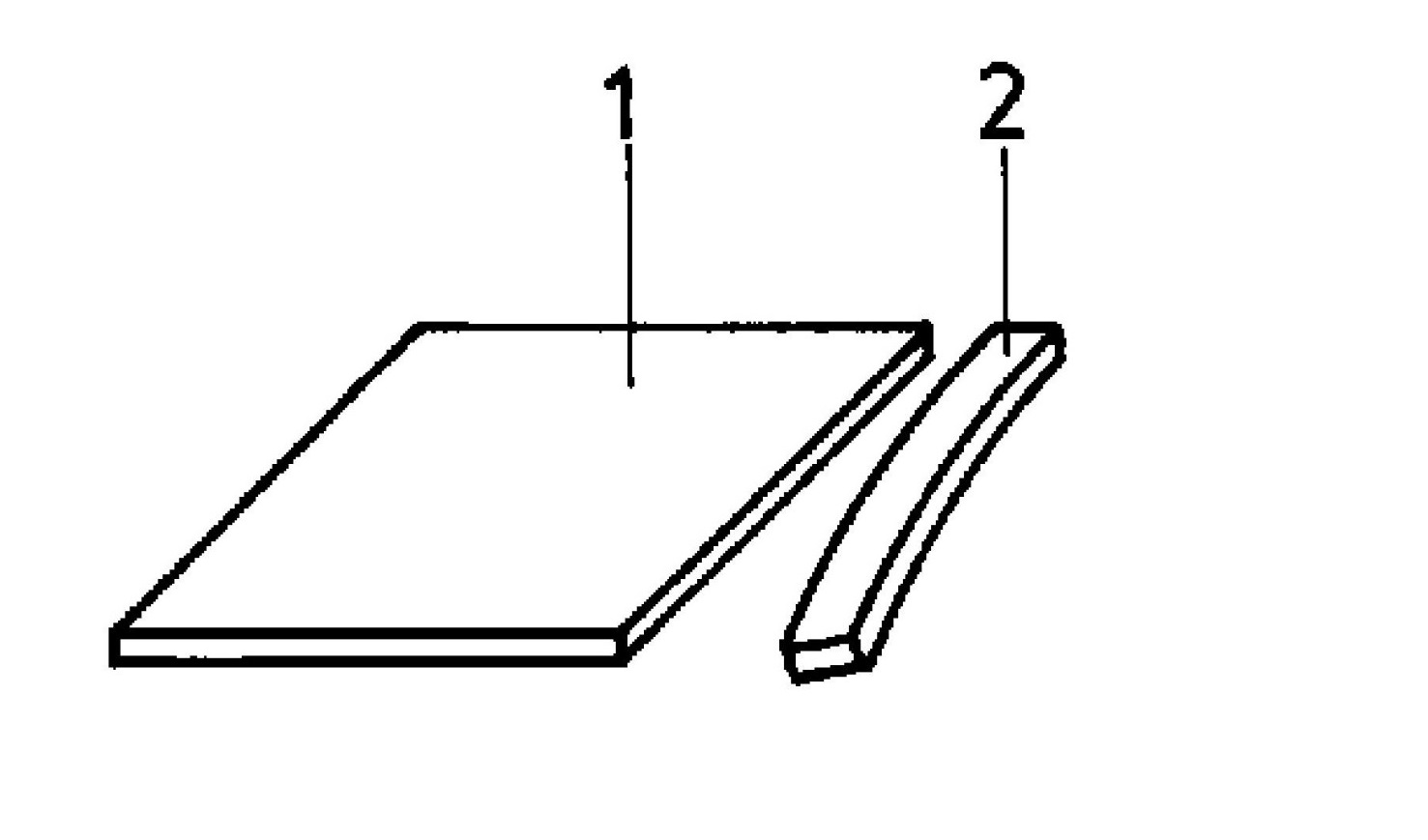

2.2ティンナーズ・スルー・スニップ

薄板を長く直線的に切断するために設計されています。材料が手の下を通るため安全です。

2.3穴あけせん断機

薄い金属の曲線切断に使用します。片面湾曲刃は直線切断には適していません。

2.4曲線せん断

薄板から中厚板(最大4mm)までの円形または曲線カットに最適です。カット中にシートを回転させることができます。

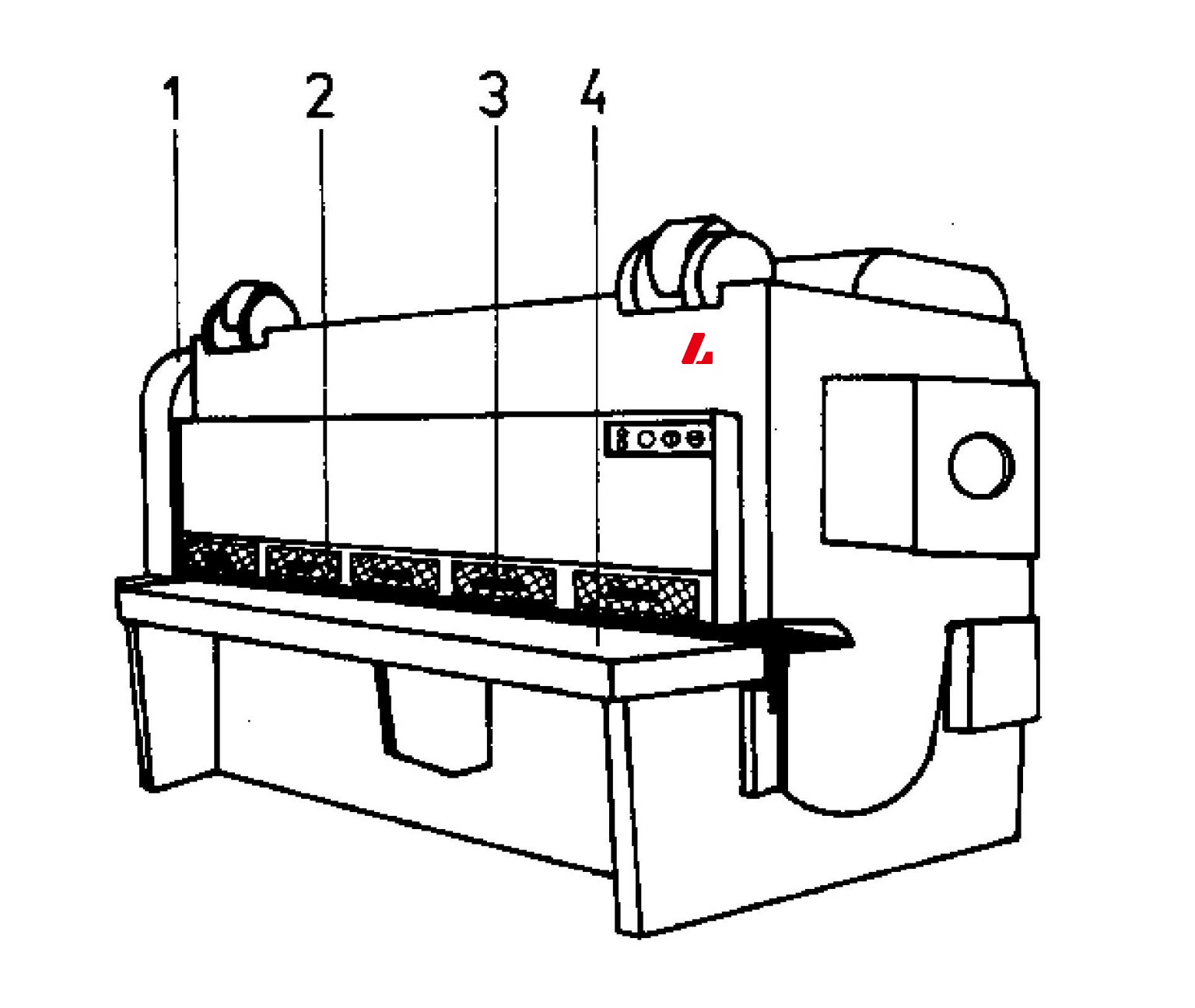

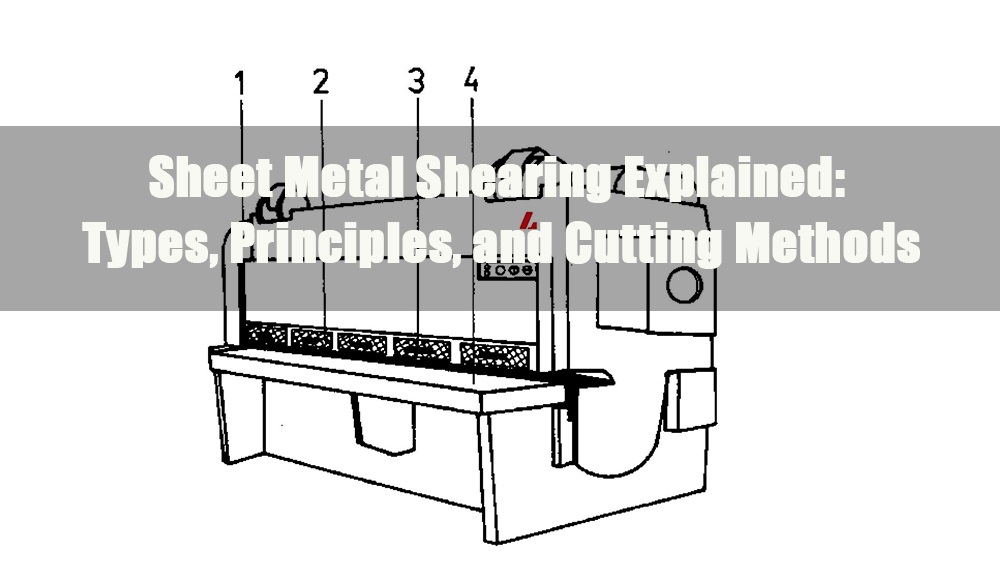

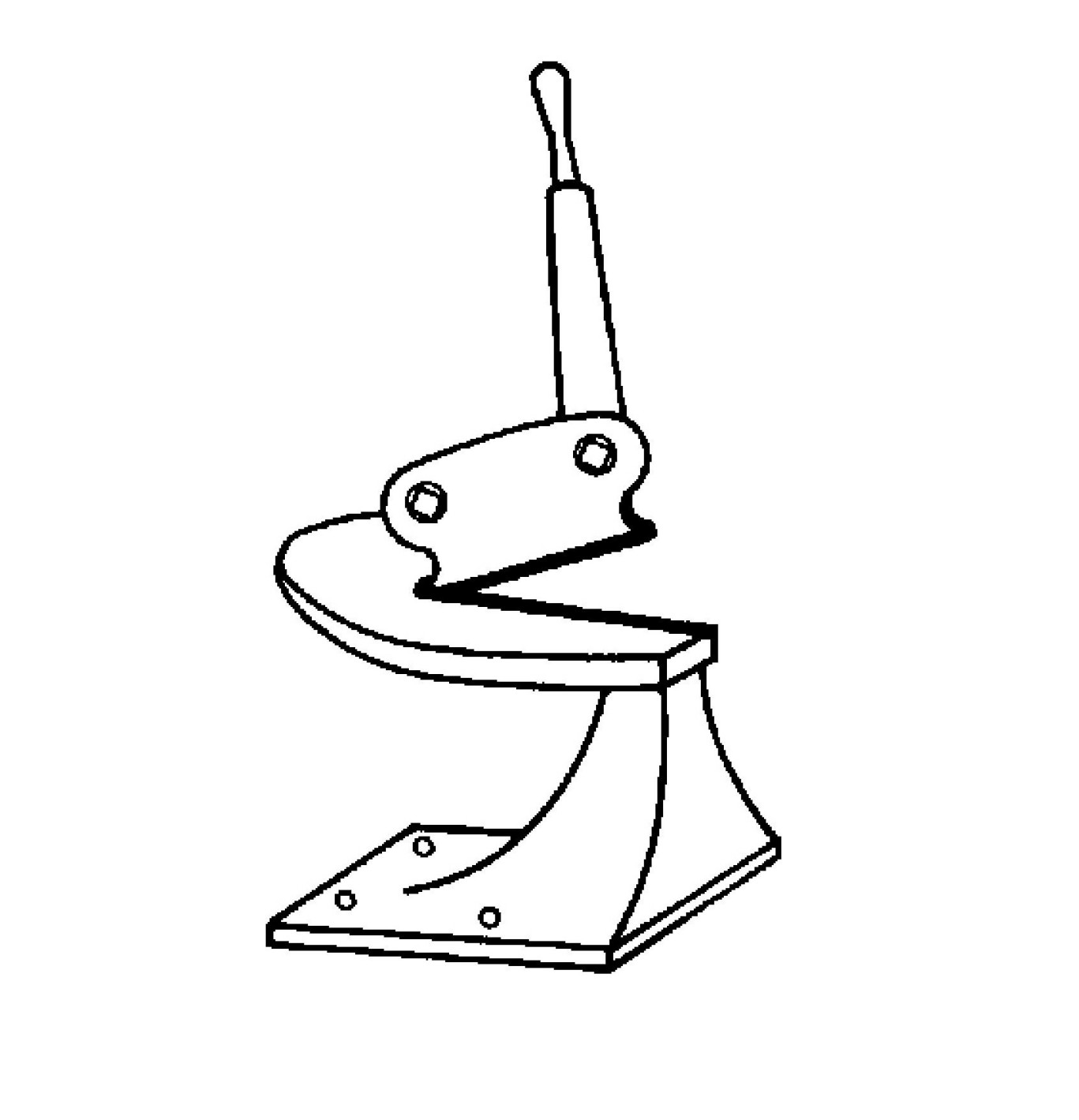

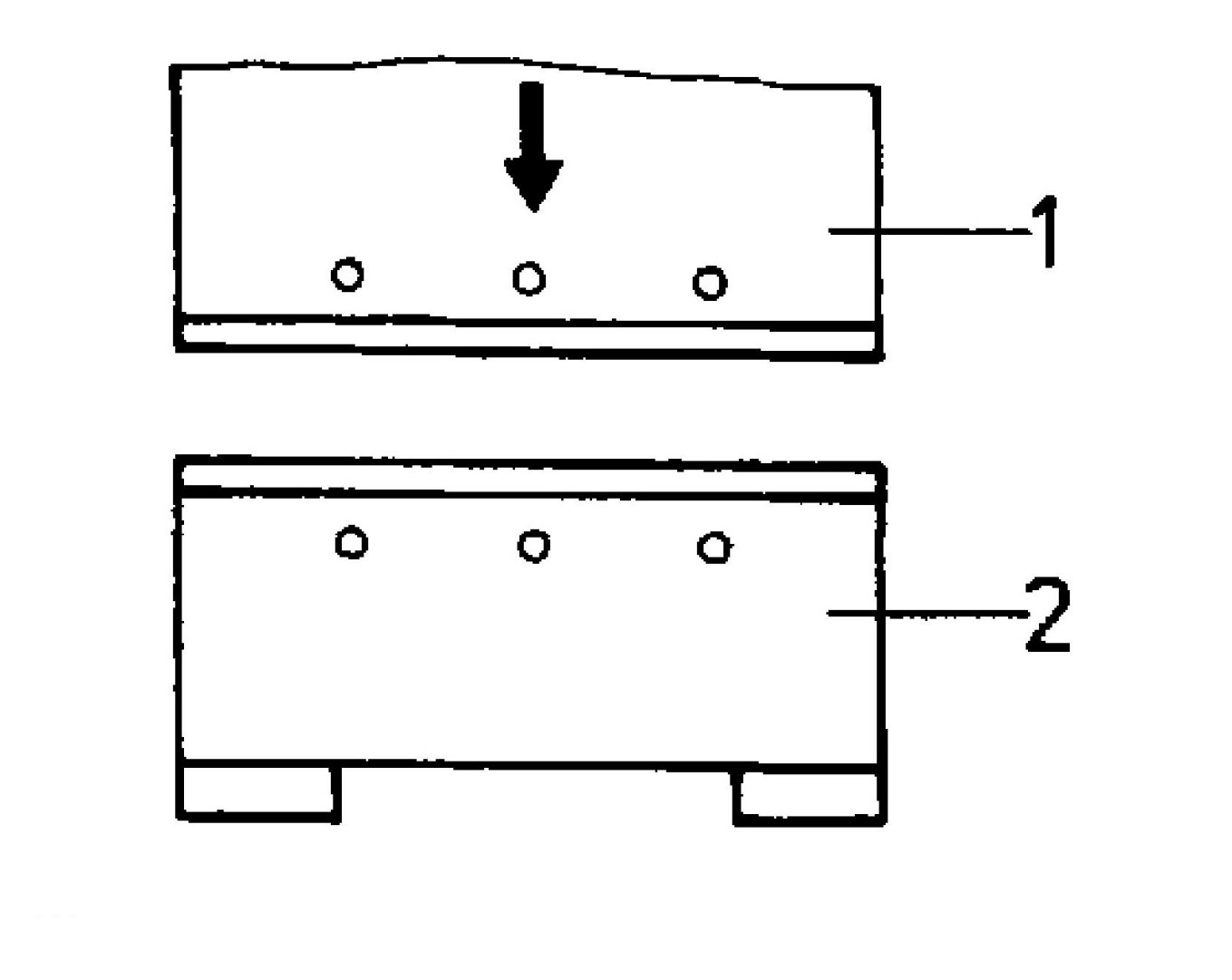

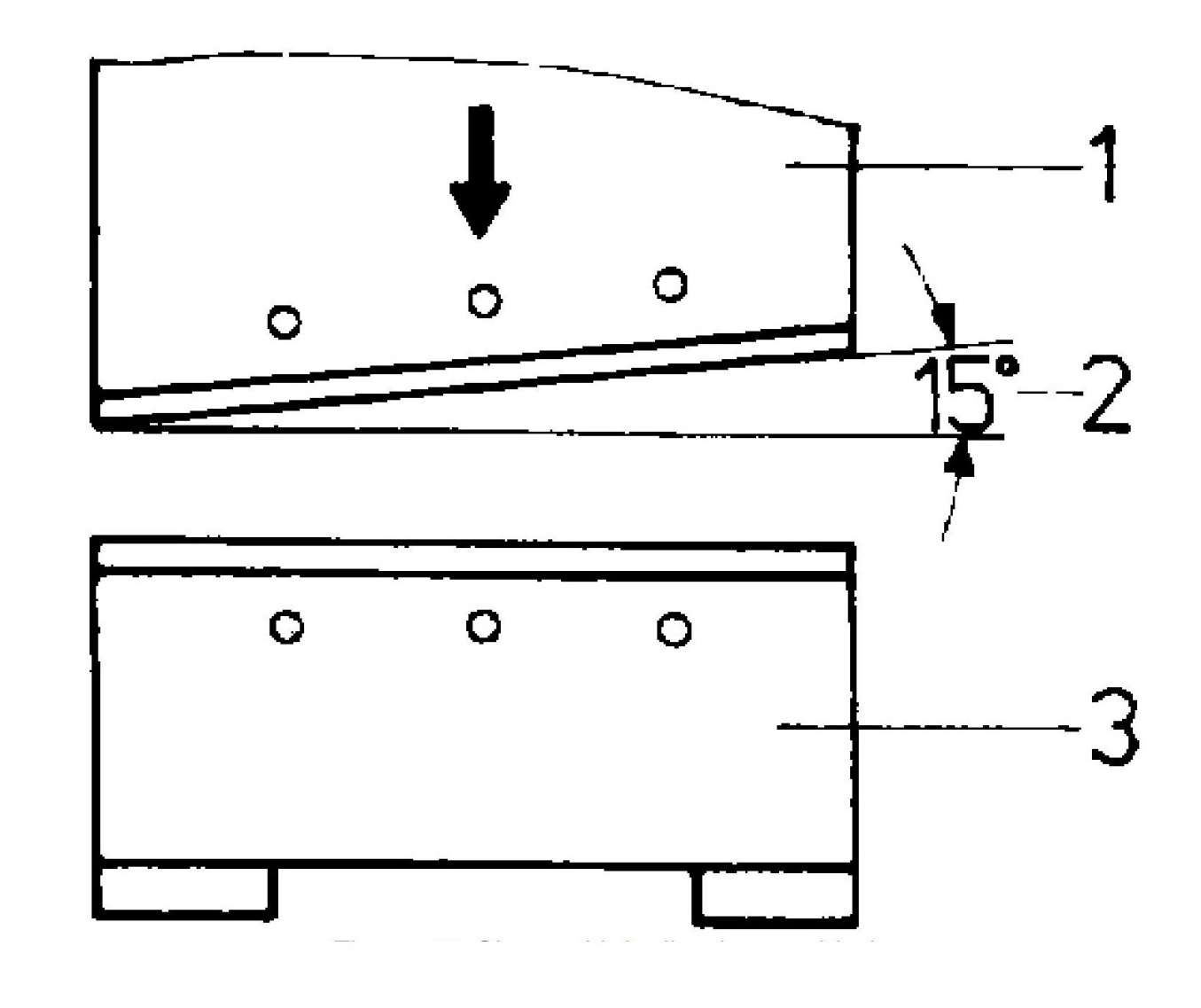

2.5ギロチンマシン

薄板(約3mm)を長尺に直線切断するために使用されます。上刃が下刃に当たって下方向に動きます。手動式と電動式があります。

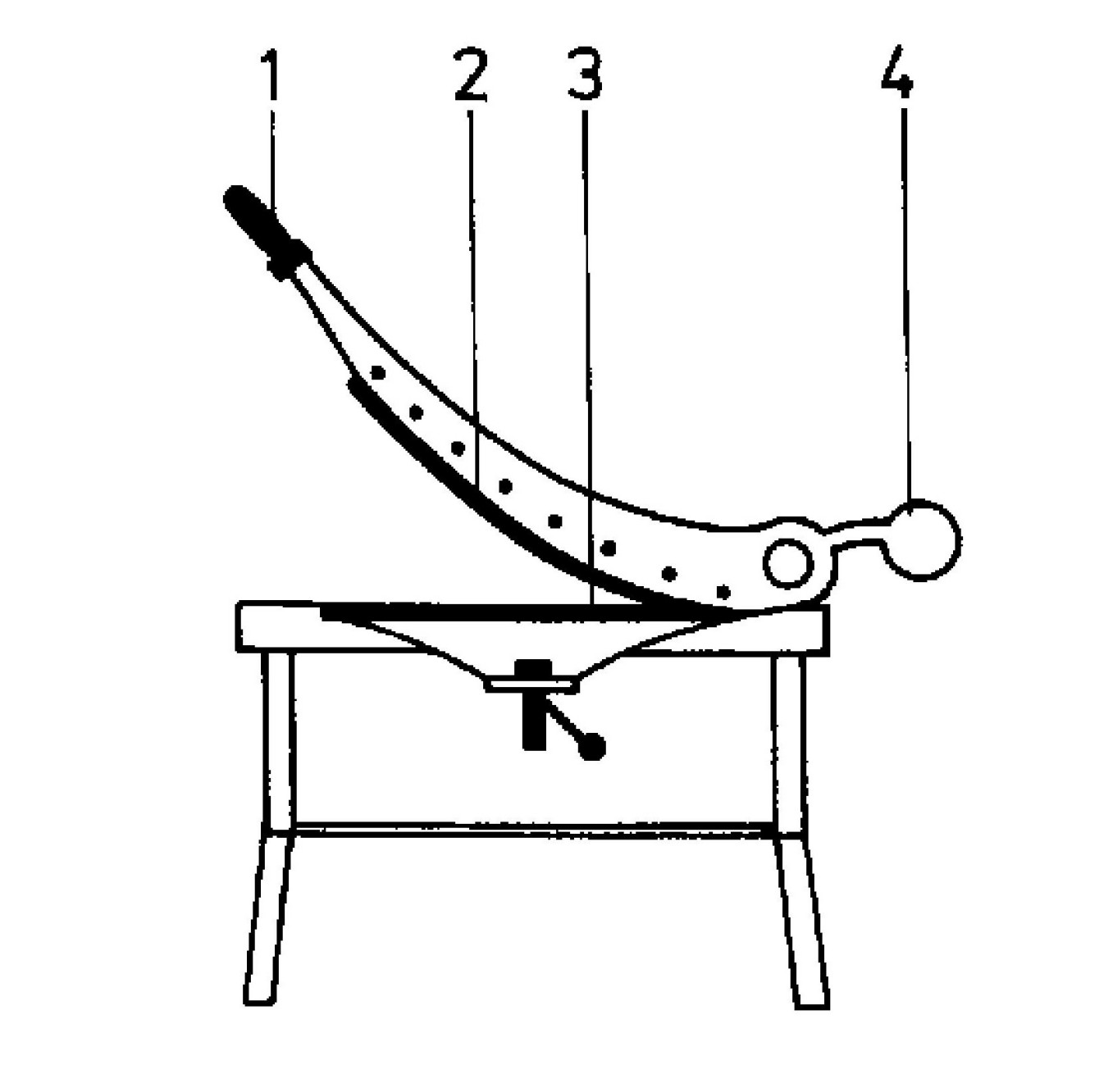

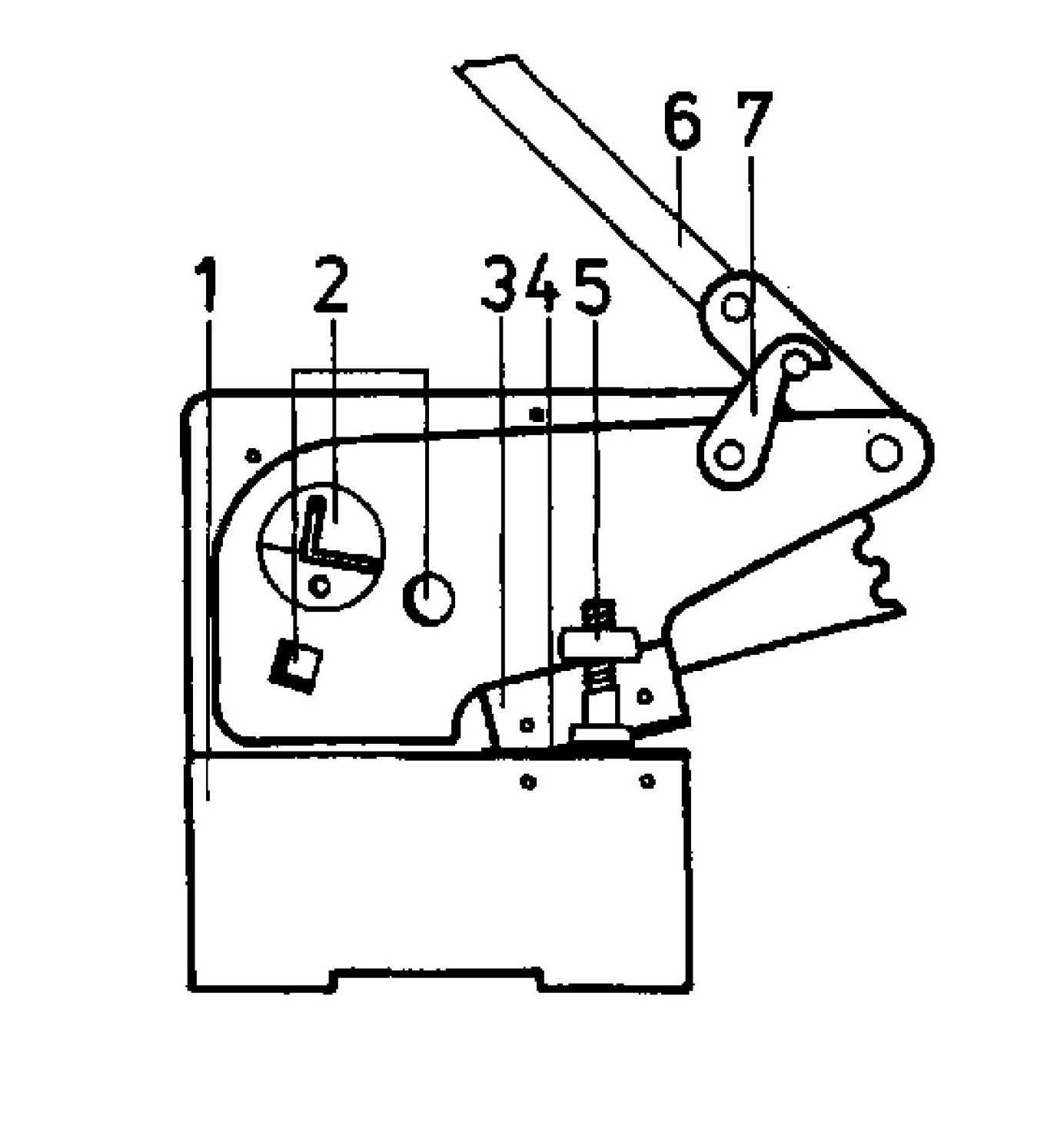

2.6レバーシアー

中厚の金属板または鋼材を短い直線または曲線で切断します。上刃はレバー伝達機構により下方に旋回します。ロック装置により、意図しない刃の動きを防止します。

2.7円形せん断機(ローラーせん断機)

薄板または厚板の長い曲線切断に使用します。回転するホイール型刃を備えています。厚い材料の場合は、複数回の切断が必要になる場合があります。

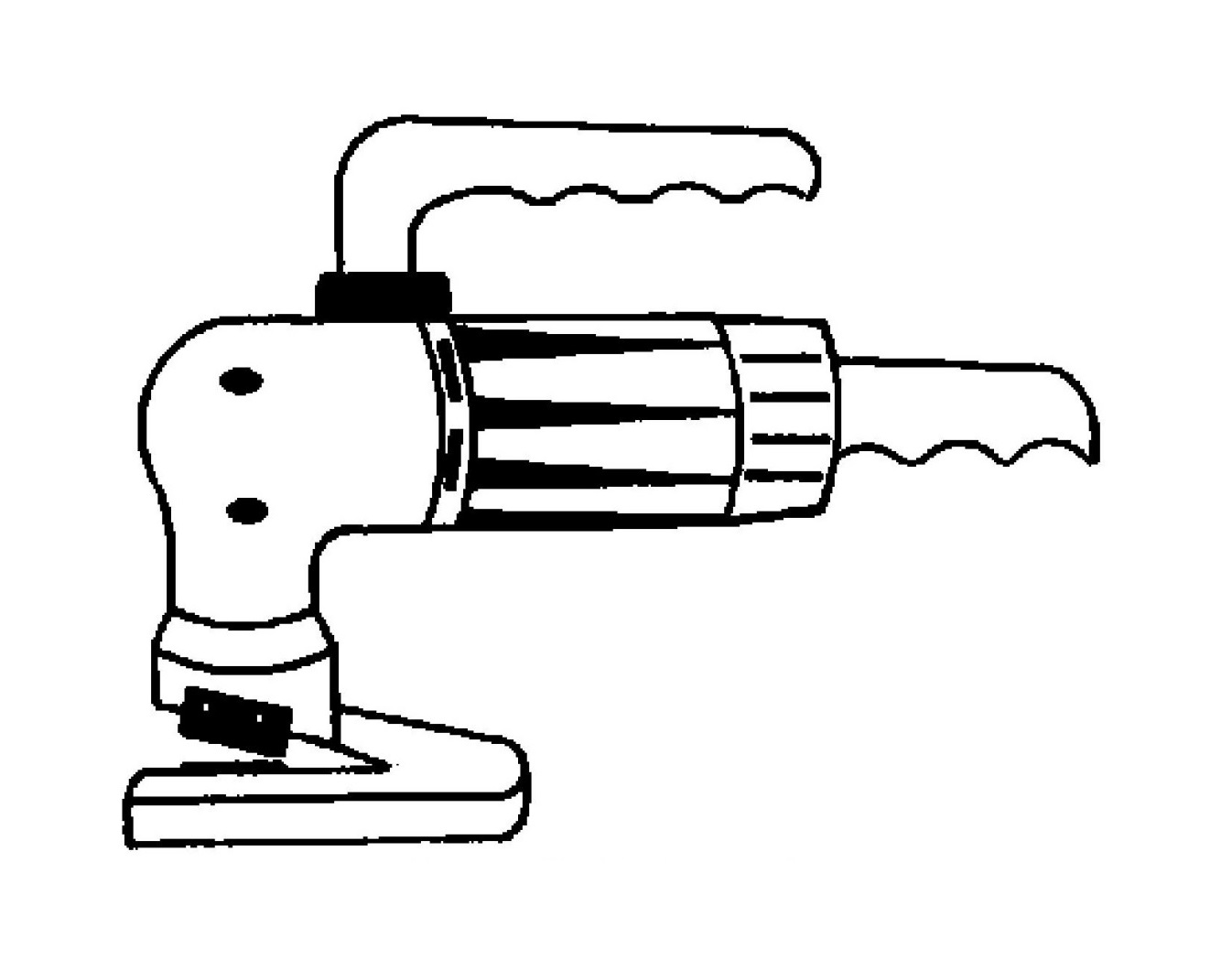

2.8電動ティンナーズ・スニップ

薄いシートを曲線状に切断するために使用されます。上刃はモーターによって高速上下に動き、オペレーターはシートをガイドします。

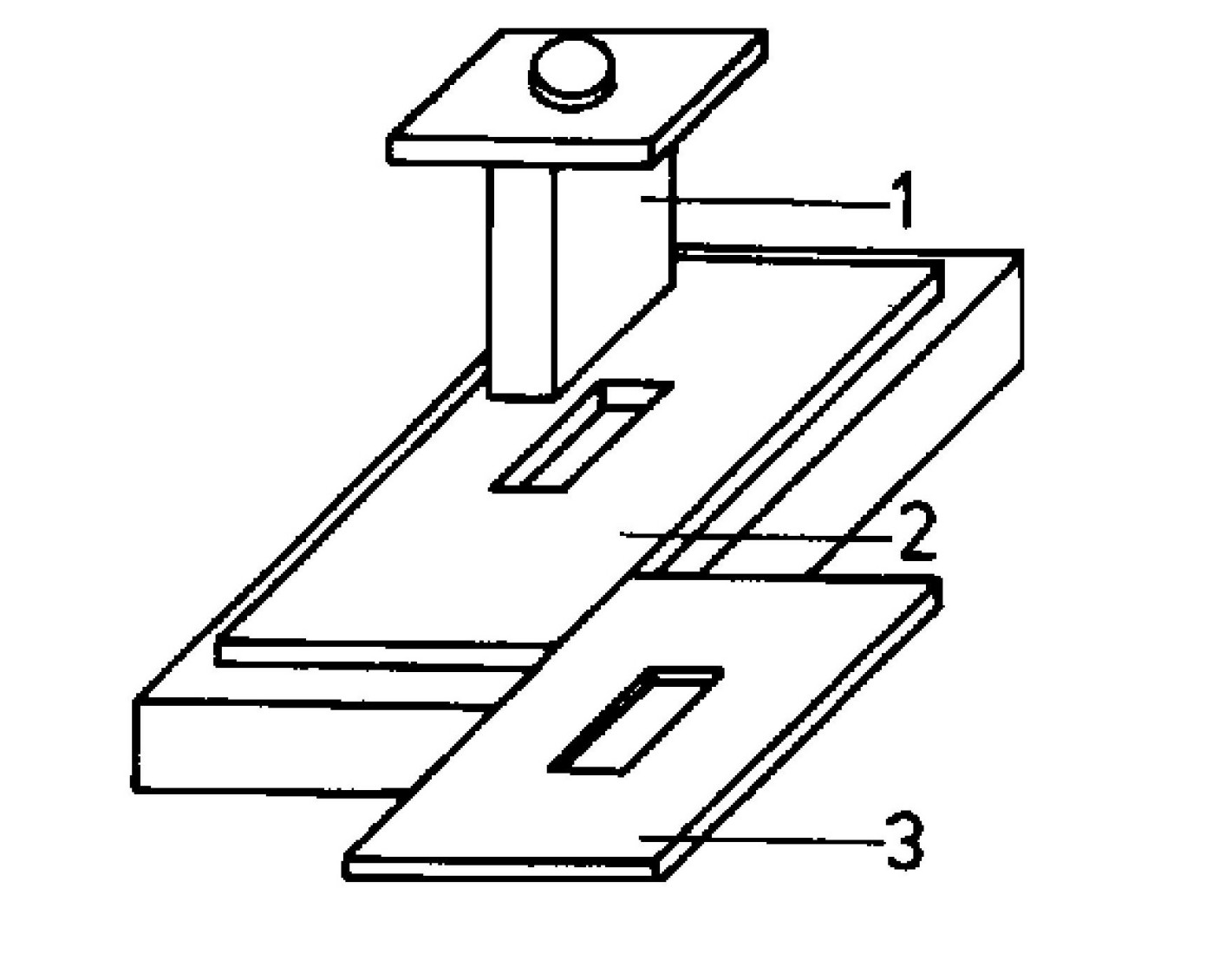

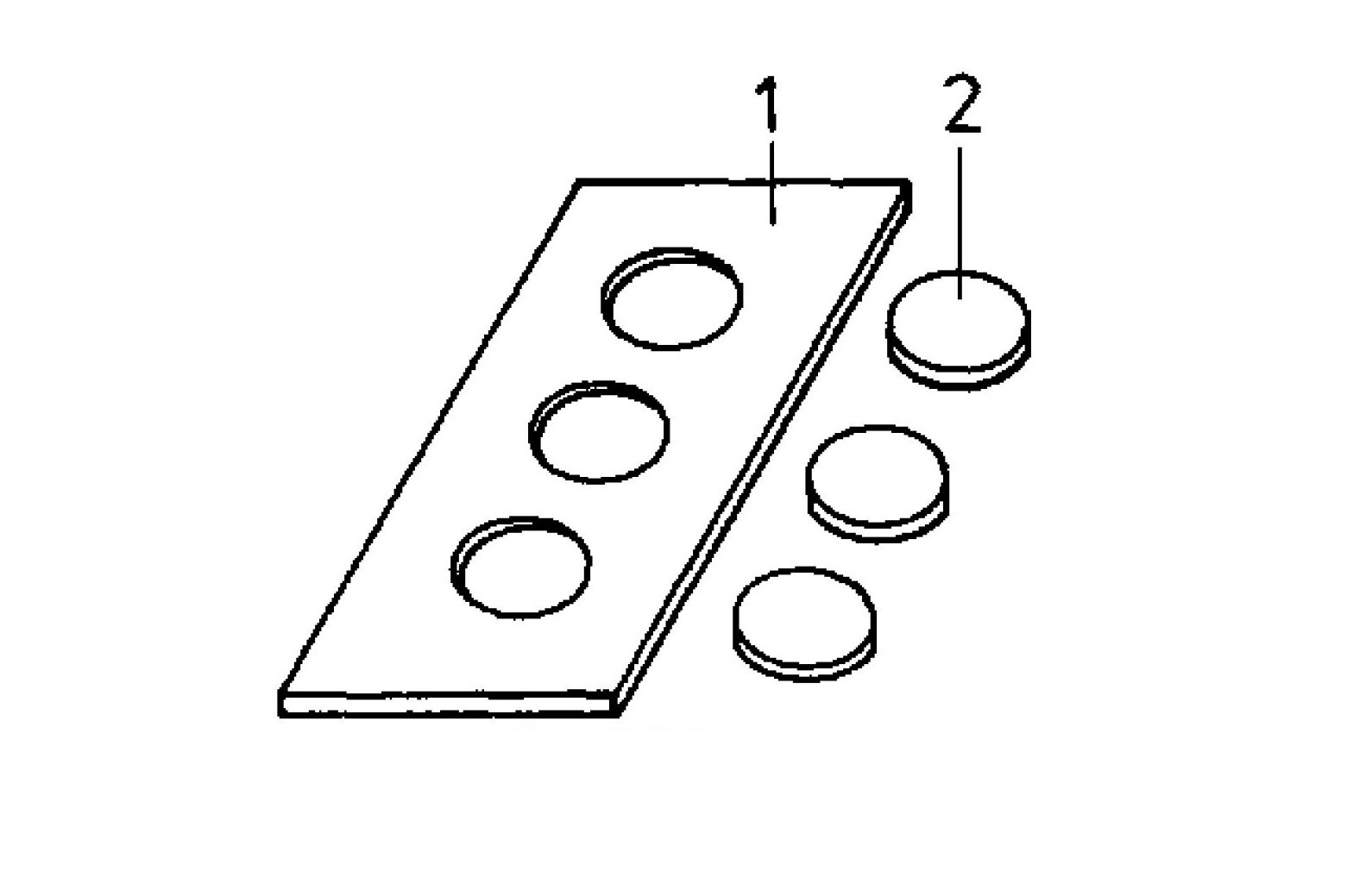

2.9切削工具(パンチとダイ)

生産工程において、同一形状の切断を繰り返す際に使用します。パンチは、板厚に応じて0.05~0.1mmのクリアランスでカッティングプレートに正確にフィットします。

おすすめの読み物:パンチの不具合のトラブルシューティング:位置合わせ、クリアランス、安全に関するヒント

2.10動力駆動せん断機

非常に長い、または厚い金属板(10mm以上)や強度の高い断面に適しています。強力な駆動力、油圧式ホールドダウンバー、ブレードギャップ調整機能などの機能を備えています。

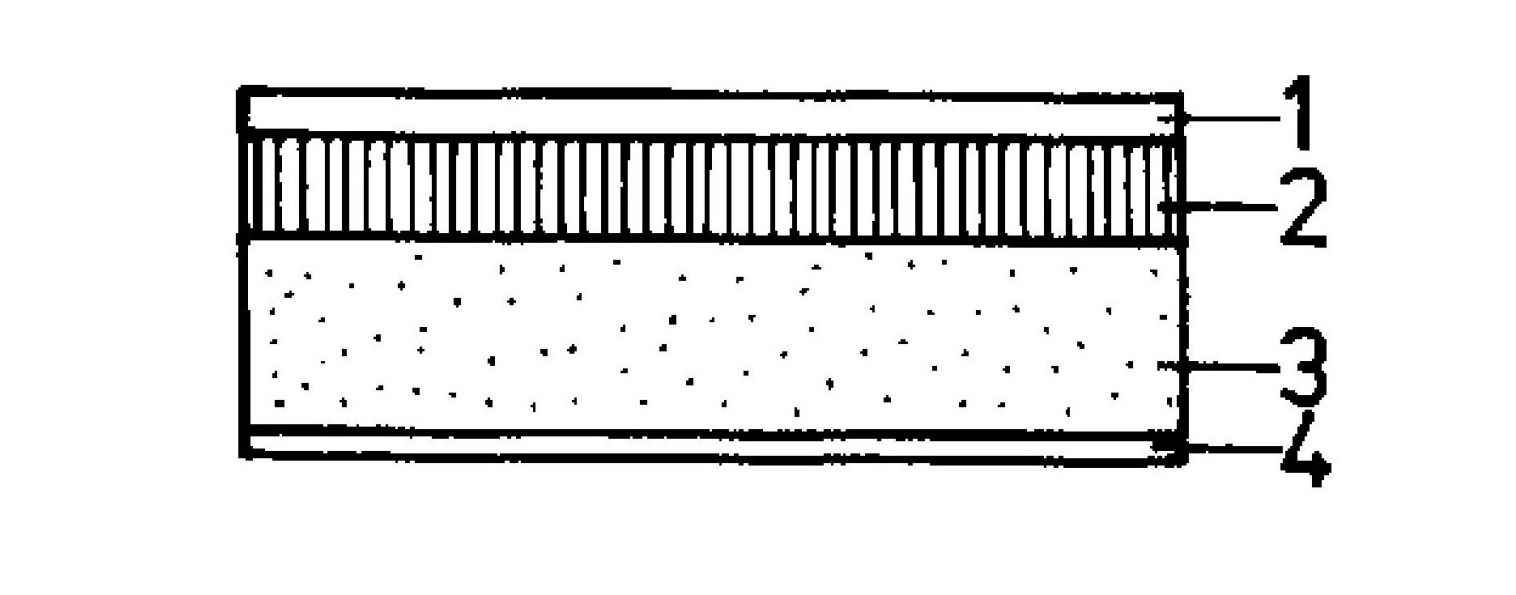

3.0鋏の構造と動作原理

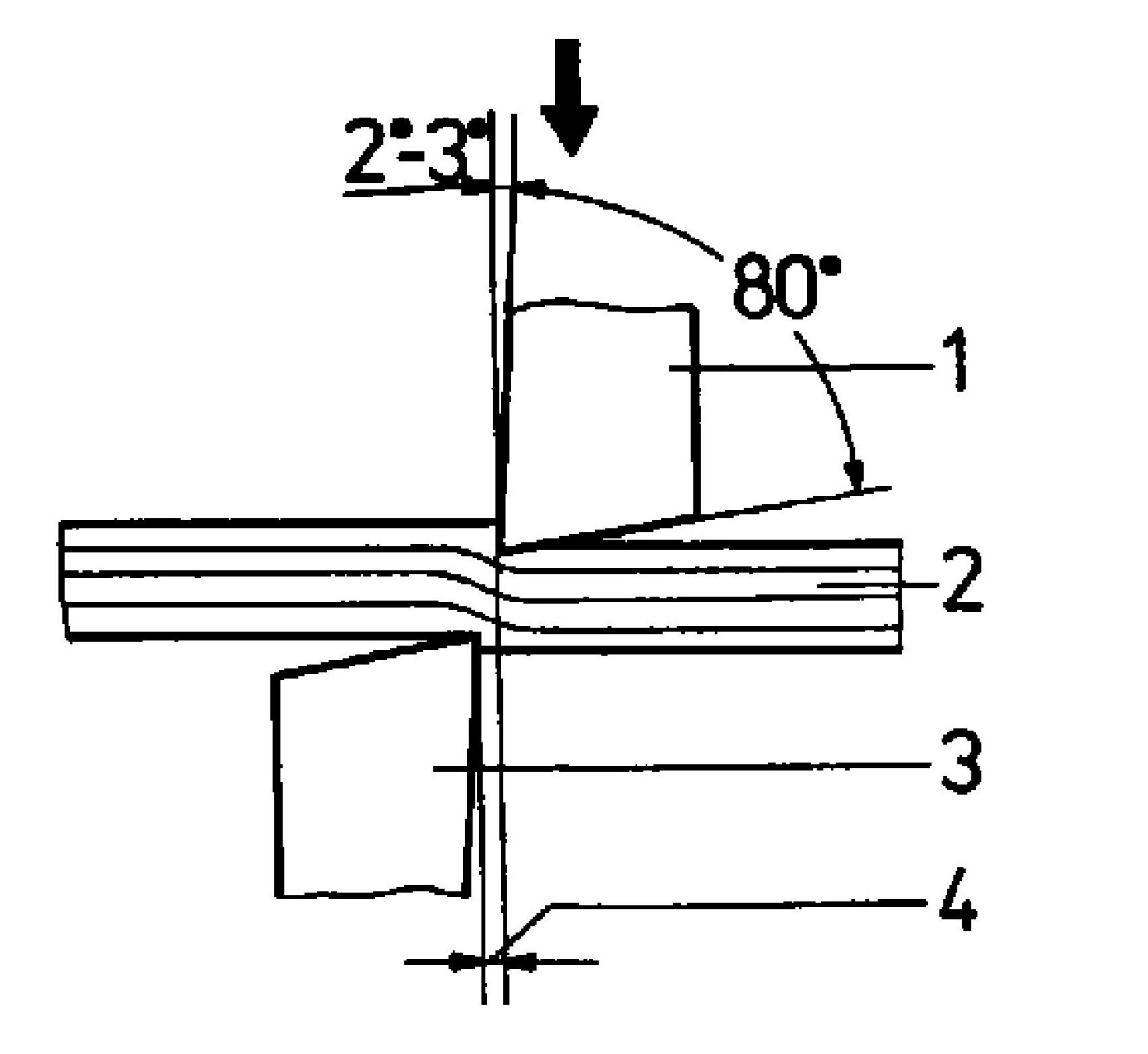

鋏は高い切断力に耐えられるよう設計されています。主な技術的考慮事項は以下のとおりです。

- ブレードウェッジ角度:約80°、安定性のため

- クリアランス角:2°~3°、摩擦を低減

- 刃の隙間:0.05~0.1 mm × シートの厚さ、きれいなカットを実現

ブレードのギャップが適切でないと、端が不均一になったり、シートが曲がったりする可能性があります。

隙間が大きすぎると表面仕上げが悪くなり、シートが変形してしまいます。

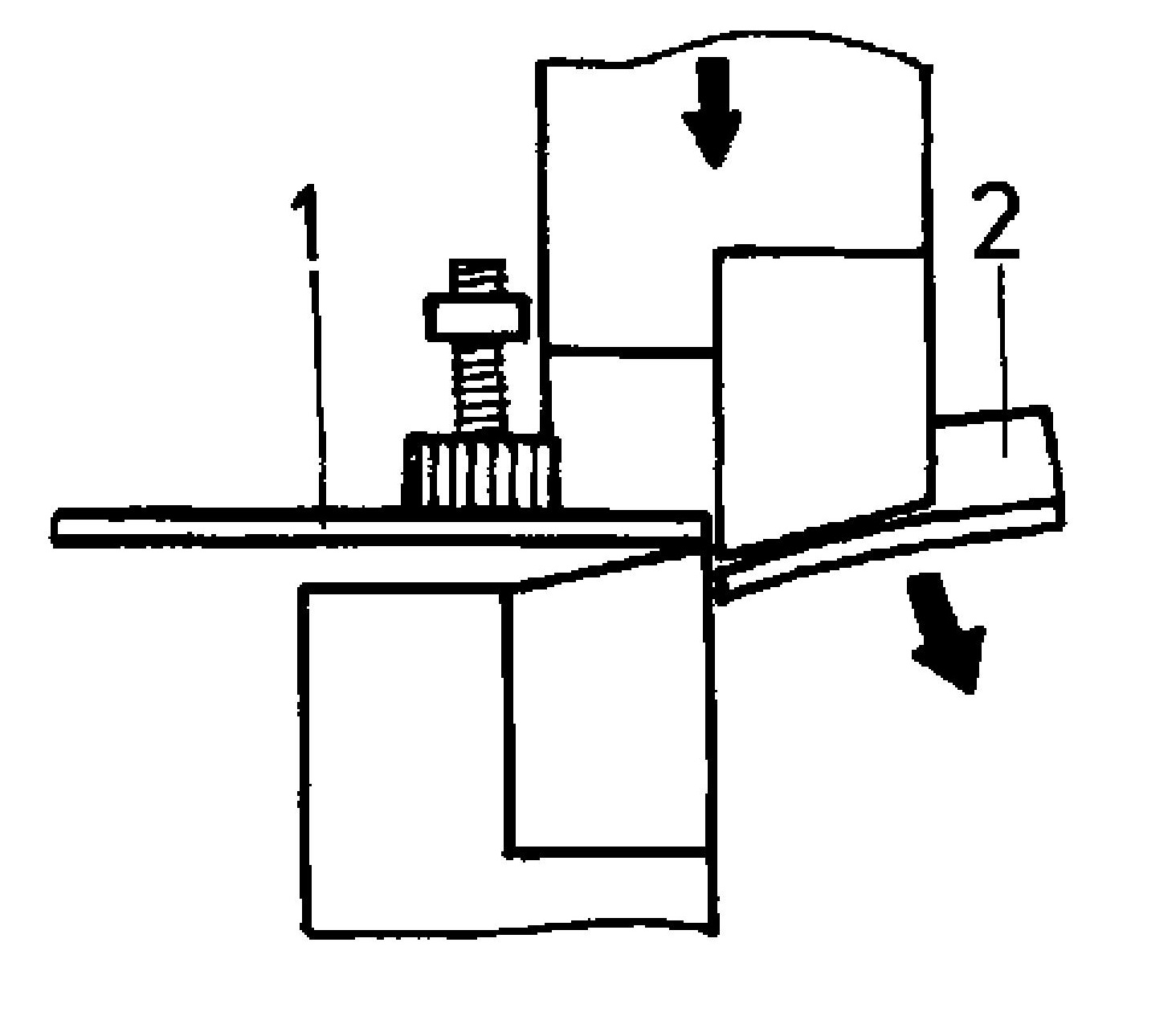

適切に調整されたホールドダウンバーを使用すると、シートの動きを防止できます。

平行刃は刃先全体を一度に切断するため、より大きな力が必要です。ほとんどの機械では、必要な切断力を低減するために、上刃を傾斜させています。

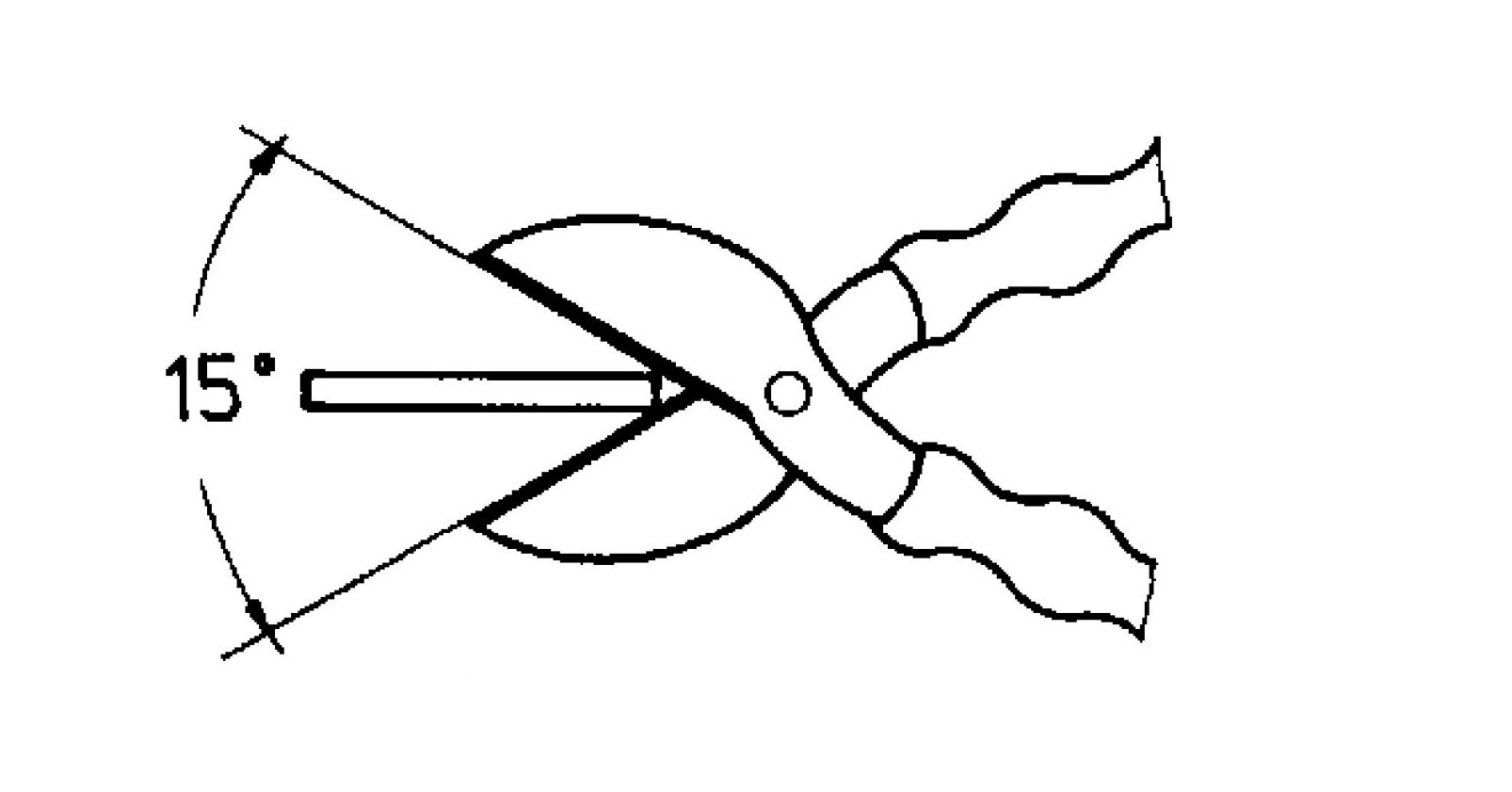

ワークをせん断機に深く差し込むとてこ比は大きくなりますが、同時にワークの滑りのリスクも高まります。切断品質を維持するには、ブレードのすくい角(約15°)が不可欠です。

4.0せん断工程:ステップバイステップの操作

せん断プロセスは、次の 3 つの主要な段階から構成されます。

4.1ノッチング

ブレードがシートに接触すると、材料に最初にへこみが生じます。

4.2切断

刃が金属構造を貫通して破壊します。

4.3引き裂き

内部張力と引き裂きによる材料の最終的な分離。

これらの段階では、厚板の切断面に識別可能な領域が残ります。

5.0せん断技術:切断方法とその使用

せん断は、材料の分離の種類と程度によって分類できます。

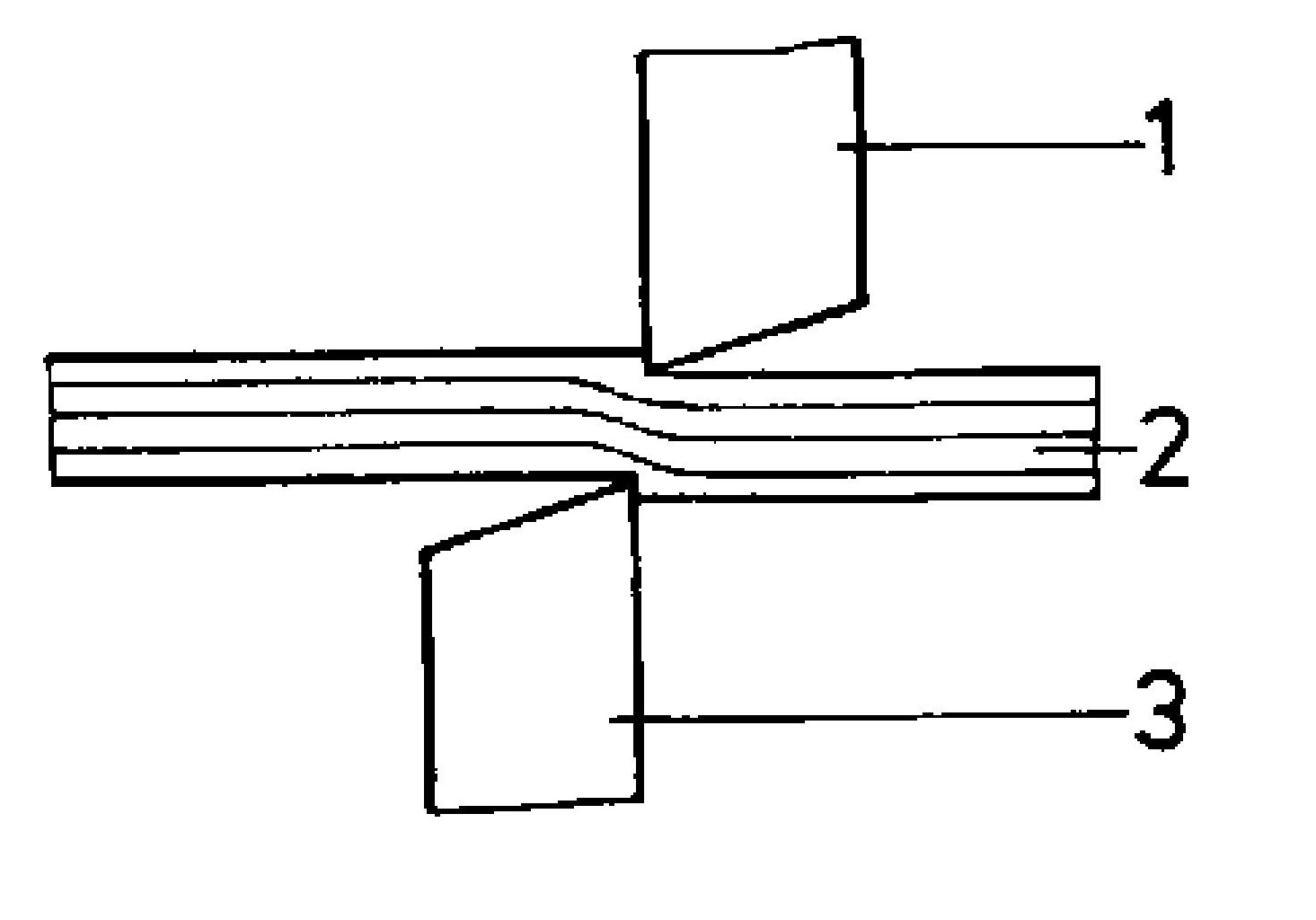

5.1カットイン

部分的な深さの切断は、シートを後続の曲げ加工や折り曲げ加工に備えるために用いられます。この切断は材料を完全に貫通するのではなく、線に沿って強度を弱めることで、正確かつ制御された変形を可能にします。

5.2切断

ワークピースを2つの部分に完全に分離する切断。通常は不要な材料をスクラップとして除去します。これは、手作業または機械剪断機を用いて行われる基本的な剪断動作です。

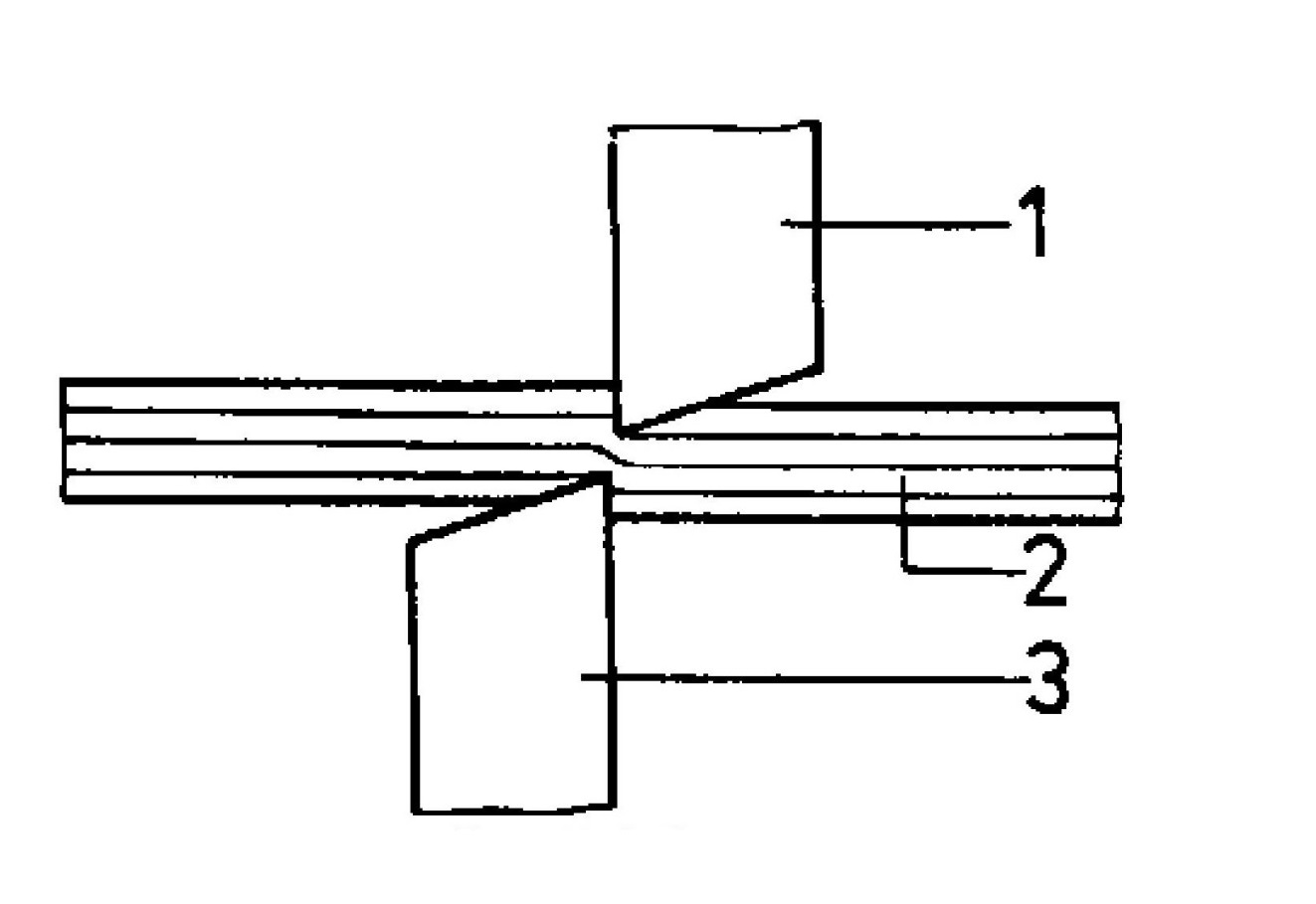

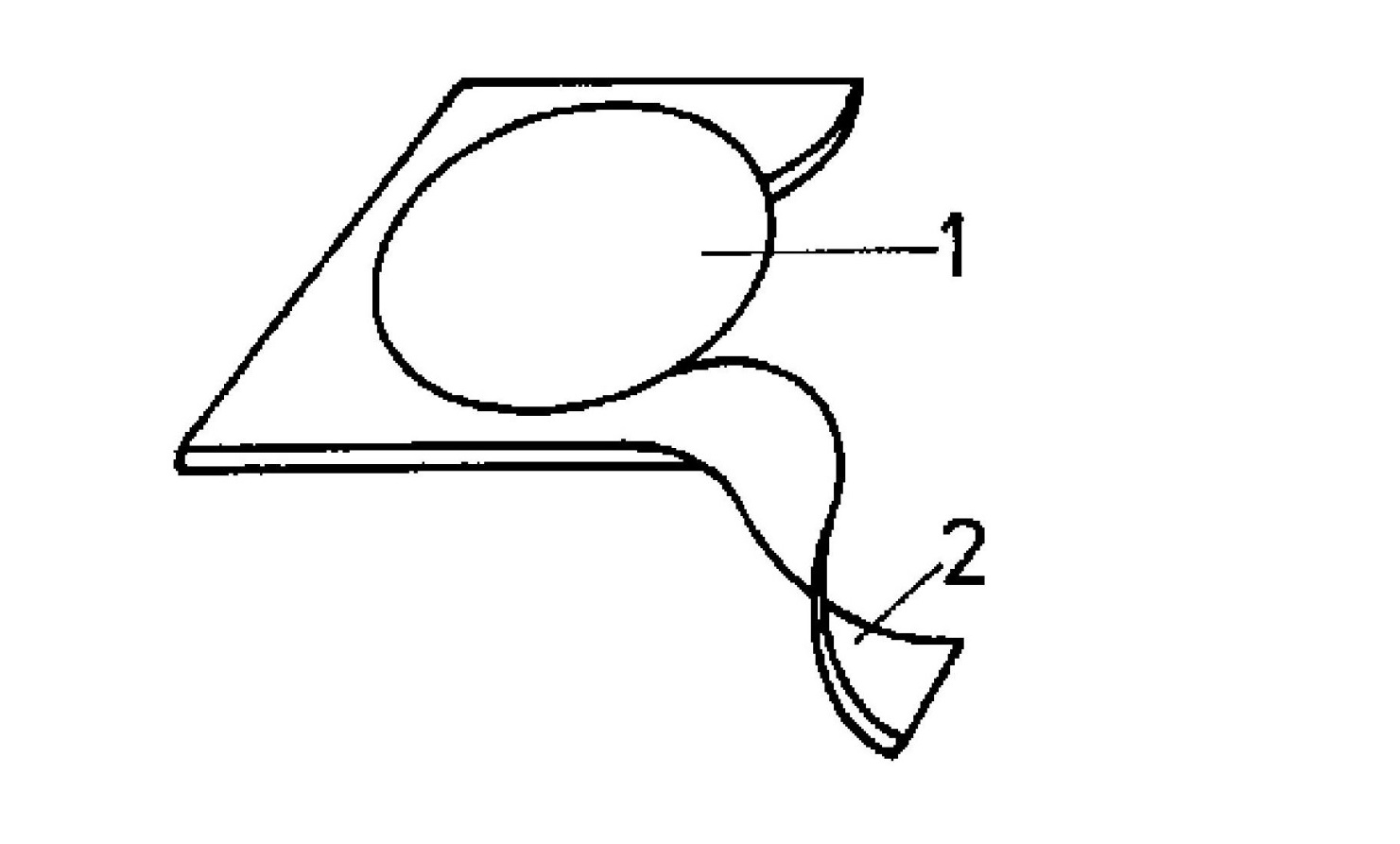

5.3切り抜き

この技術は、円や長方形などの閉じた輪郭に沿って切断を行い、内側の部分が目的の加工物となり、外側の部分は切り捨てられます。この技術は、板材から機能的な形状を取り出す際によく使用されます。

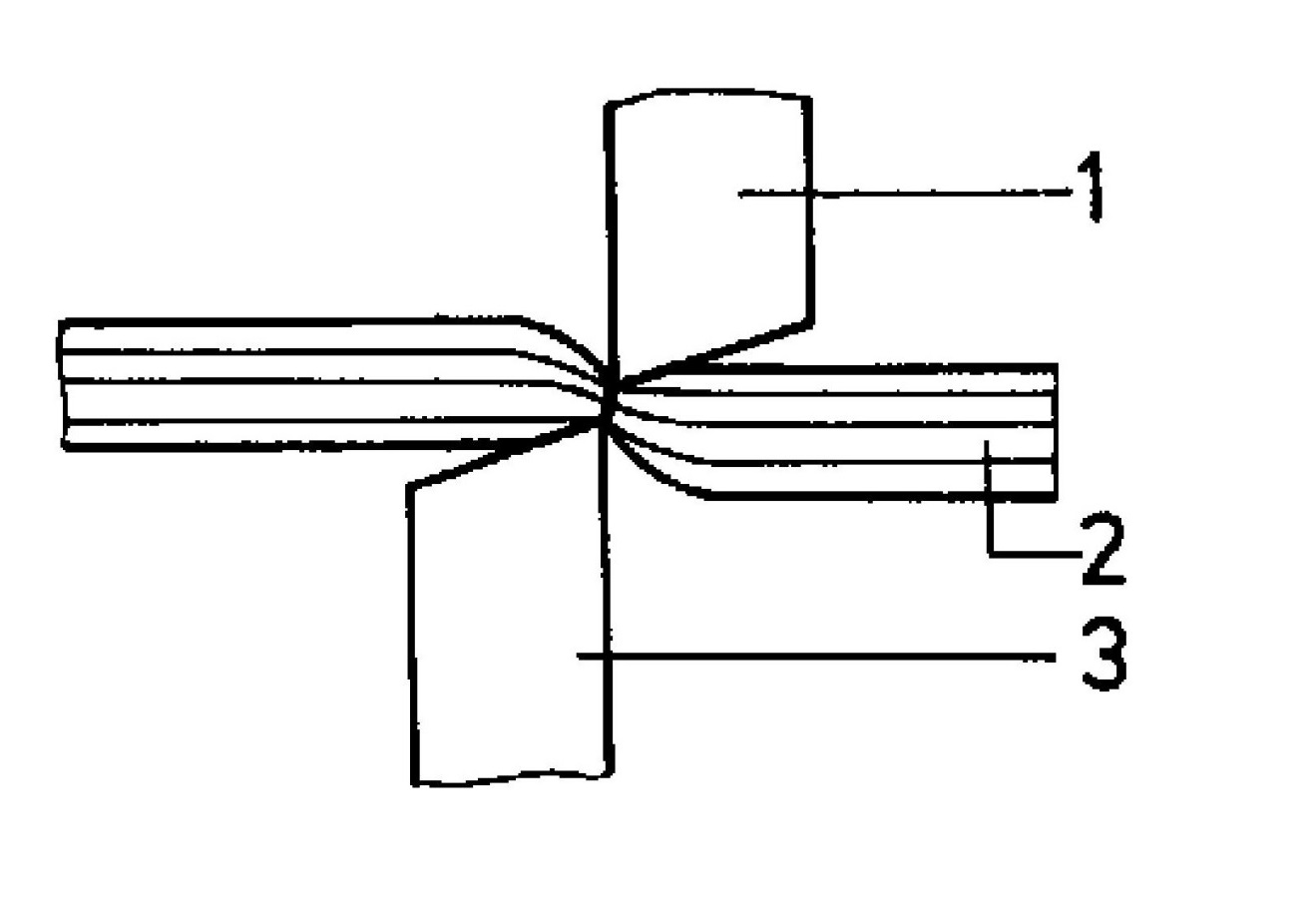

5.4パンチ

切り抜きと同様に、パンチング加工も閉じた線状の経路を辿ります。ただし、パンチング加工では、除去された内側の部分は廃棄物とみなされ、残りの周囲の板材が実際のワークピースとなります。これは、工業用板材加工において最も一般的な加工の一つです。

5.5現代の製造業における統合プレス

現代の製造工程では、プレス機は、カスタマイズされたパンチとダイのセットを使用することで、上記のすべてのせん断技術(カットイン、カットオフ、カットアウト、パンチング)を実行できます。これらの機械は、順送型打ち抜き加工でよく使用されます。 油圧プレス、 そして Cフレームプレス 大量生産に使用されます。

プレス機は以下を提供します:

- 高い再現性と一貫性

- サイクルタイムの短縮

- 複雑な多段階の切断を一回のストロークで

- 給餌および自動化システムとの統合

この統合により、自動車、家電、電子機器の製造などの分野では欠かせないツールとなりました。

6.0操作手順:せん断作業の実行

6.1ティンナーズ・スニップでカットイン

- シートを正確にマークする

- ジョーを約15°開き、線に合わせます

- 切り口を部分的に閉じて、破れないようにします

- 段階的に全長まで進む

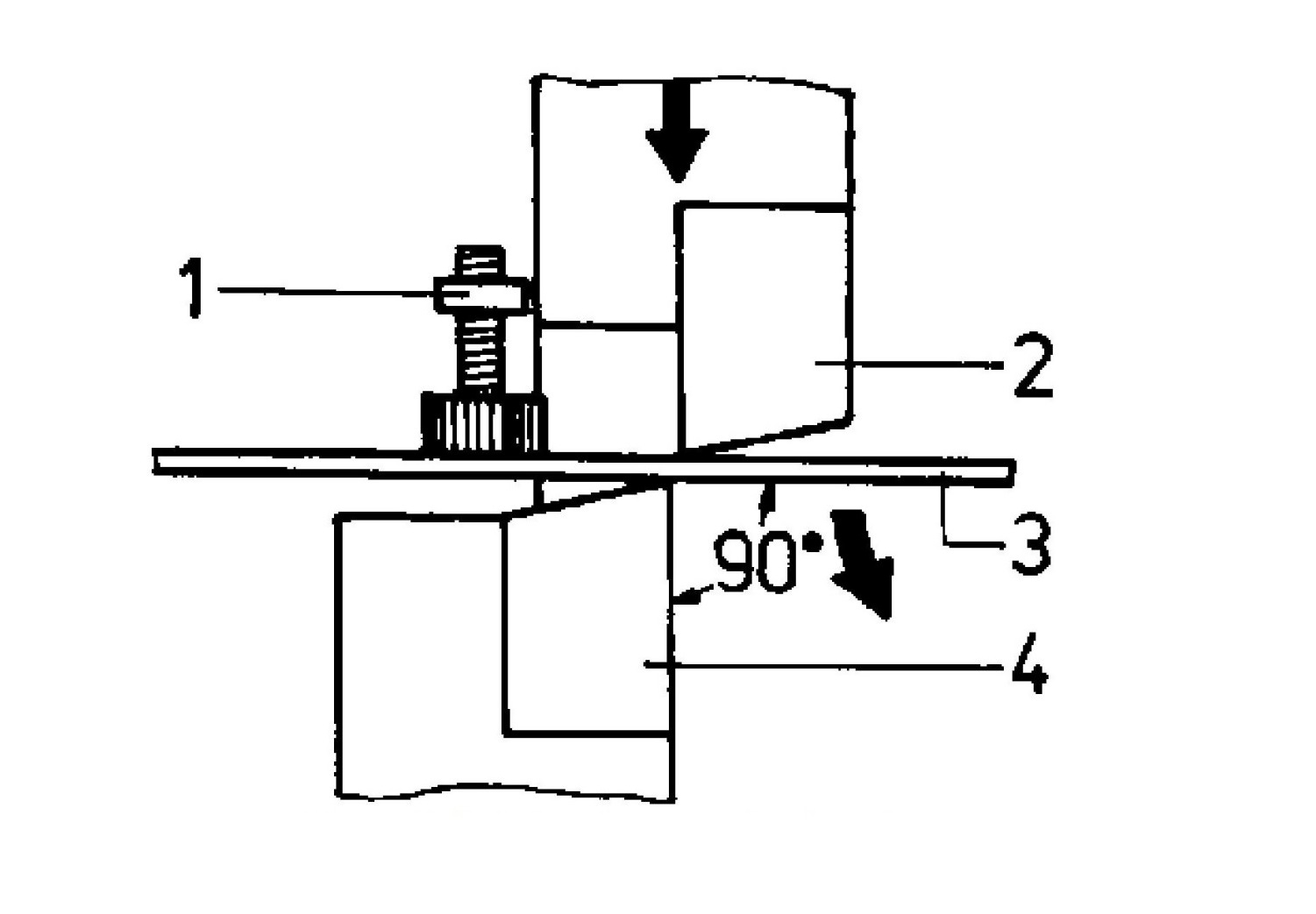

6.2レバーせん断による切断

- シートに印を付けて位置合わせする

- 必要に応じてブレードのクリアランスを調整します

- ホールドダウンバーを噛み合わせてレバーを解除します

- 刃をスムーズに下げ、ひび割れを防ぐためにフルストロークを避けてください。

- 切断後はレバーをロックし、スクラップを取り除きます

スクラップ側を常に視線の右側に置きます。

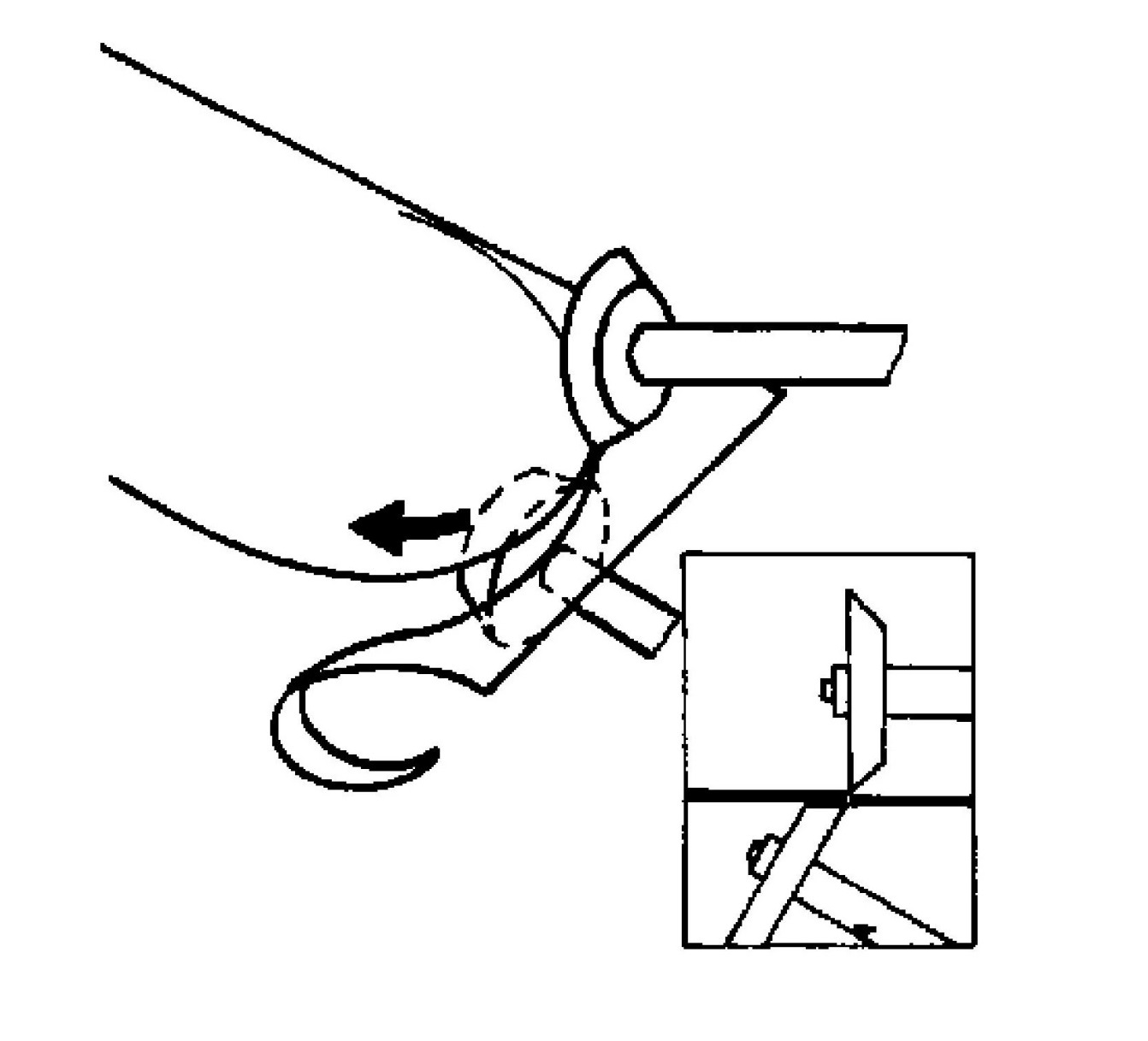

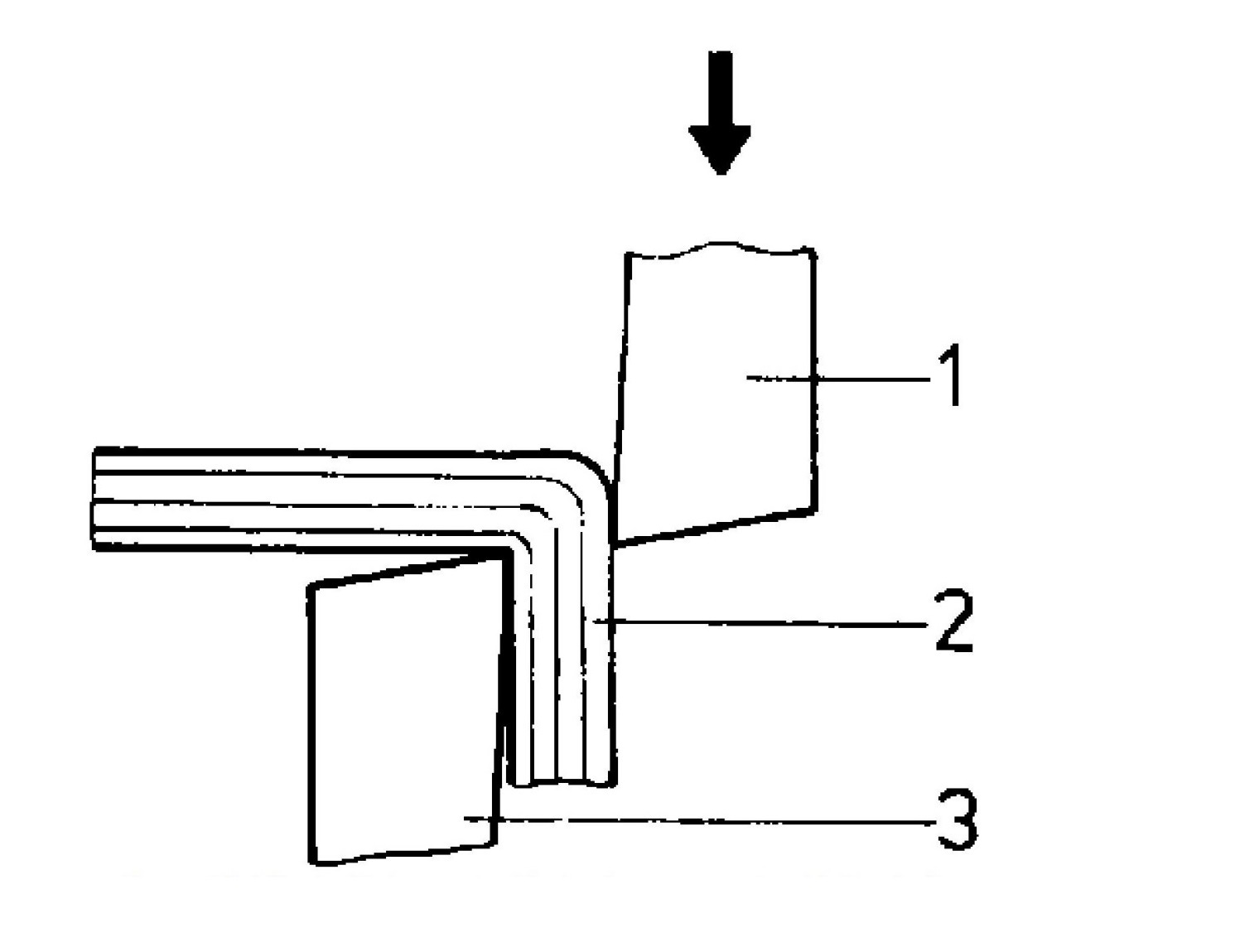

6.3レバーせん断によるアングル材の切断

- 内側の表面に印をつける

- ブレードホルダーをプロファイルセクションに挿入します

- 最先端技術と連携

- ロックを解除し、レバーを力を入れて引き下げます

- 廃棄物はすぐに廃棄する

7.0せん断作業の安全ガイドライン

- 板金を取り扱う際は手袋を着用してください

- 刃の部分に手を近づけないでください

- 適切にメンテナンスされたツールのみを使用してください

- 切断後、ハンドレバーを固定します

- 構造プロファイルにはセクションナイフを使用する

- 機器メーカーの指示に必ず従ってください

- 怪我をしないように、曲がったものや鋭利なものはすぐに処分してください。

8.0よくある質問

ブレードのクリアランスが広すぎるとどうなりますか?

表面品質が悪い、バリがある、シートが曲がっている。

ブレードのくさび角度がなぜこんなに大きいのでしょうか?

刃先の安定性と耐久性を確保します。

切り抜きと打ち抜きの違いは何ですか?

切り抜く場合は内側の部分が残りますが、打ち抜く場合は内側の部分が無駄になります。

15°の傾斜角がなぜ重要なのでしょうか?

必要な切断力を低減し、切断品質を向上させます。

構造セクションはなぜセクションナイフで切断する必要があるのですか?

平らな刃は、固体部分を切断するときに欠けたり壊れたりすることがあります。

9.0結論

せん断加工は、板金や鋼材を加工するための、高速で効率的かつ信頼性の高い方法です。工具の選定、機械の調整、そして安全手順を熟知することで、高品質な仕上がりを保証し、金属加工におけるリスクを軽減することができます。