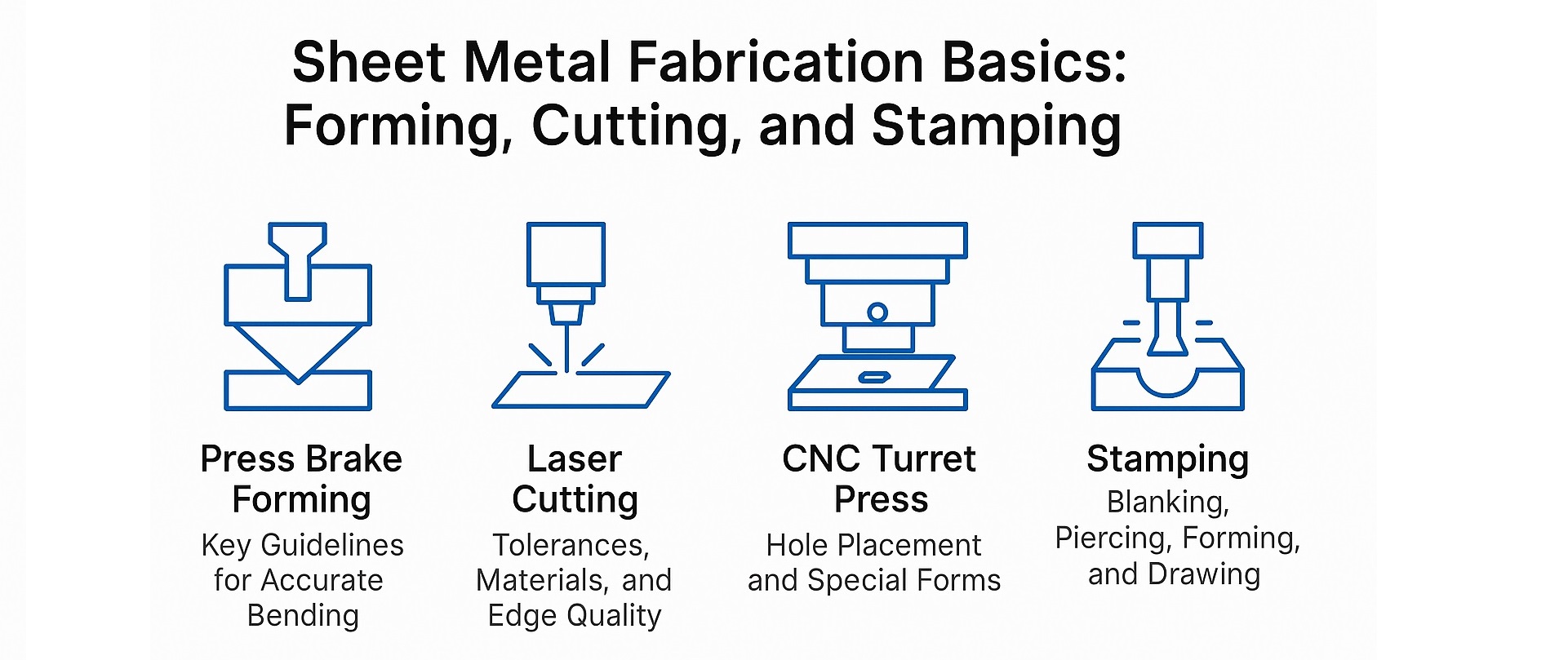

板金加工には、品質、効率、費用対効果を確保するために、それぞれに固有の設計上の考慮事項を伴う、さまざまな成形および切断工程が含まれます。このガイドでは、成形における重要なガイドラインに焦点を当てています。 プレスブレーキ成形、そして、 レーザー切断機 そして CNCタレットプレス.

1.0成形の基礎:プレスブレーキ成形ガイドライン

1.1プレスブレーキ成形の主要設計ガイドライン

- 寸法戦略可能な限り、部品の寸法を一方向にのみ記入してください。プレスブレーキ成形は連続的な曲げ工程であるため、各曲げごとにわずかな寸法変動が生じます。一方向の寸法記入は工程の流れに整合し、公差の累積を抑制するのに役立ちます。

- 曲げ許容差: 曲げ許容差 +/–0.007インチ推奨されます。より厳しい公差は達成可能ですが、生産コストが大幅に増加します。

- 一貫した曲げ半径可能な限り、部品のすべての曲げに同じ曲げ半径を使用してください。これにより、セットアップの変更が削減されます。プレスブレーキの金型はそれに応じてサイズが調整されるため、半径は分数インチで指定することをお勧めします。

- フィーチャーからエッジまでの寸法記入: 複数の平面にわたるフィーチャ間の寸法ではなく、フィーチャからエッジまでの寸法を測ります。フィーチャから曲げまでの寸法を測るには、特殊なゲージや治具が必要になる場合があり、コストが増加します。

- 臨界寸法: 本当に重要な寸法のみを規定してください。不必要に厳しい公差は、製造コストの過剰な増加につながる可能性があります。

- 外寸と内寸: 内側の寸法が重要でない限り、成形精度には常に外側の寸法を使用してください。

1.2板金設計における重要な成形上の考慮事項

板金成形における重要な寸法: 使用 外寸 測定の主な基準として、 内寸 機能的に重要です。このアプローチにより、検査が簡素化され、許容誤差の累積が削減され、不必要な製造コストが最小限に抑えられます。

1.3エンボスとオフセット

エンボス寸法とオフセット寸法は、全体の高さが重要でない限り、材料の同じ側を参照する必要があります。過剰に指定すると、部品コストが不必要に増加する可能性があります。

1.4曲げ半径の推奨事項

原則として、 内側曲げ半径 材料の厚さと同じ半径にする必要があります。半径が小さいと、柔らかい金属では材料の流動に問題が生じ、硬い金属では割れが発生する可能性があります。

1.5曲げ緩和

エッジ付近を成形する場合、曲げリリーフにより裂け目が防止されます。

- エッジから曲げまでの距離は、少なくとも曲げ半径と同じである必要があります。

- リリーフの深さは曲げ半径を超える必要があり、リリーフの幅は少なくとも材料の厚さと等しく、できれば厚さ + 1/64 インチである必要があります。

1.6穴の近くに形成する

曲げ中に穴が変形するのを防ぐには、次のガイドラインに従ってください。

- 穴の直径が1インチ未満:最小距離 D = 2T + R

- 直径1インチを超える穴またはスロット:最小距離 D = 2.5T + R

(T = 材料の厚さ、R = 曲げ半径)

1.7フォームの高さと厚さの比率

板金の最小フォーム高さ(D): D = 2.5T + Rより低い高さも可能ですが、多くの場合、コストのかかる二次的な作業が必要になります。

1.8エッジ歪み

歪みによって生じるエッジのオーバーハングは、材料の厚さの半分ほどになることがあります。厚い金属や狭い半径の金属の場合、エッジリリーフによって許容できないオーバーハングを防ぐことができます。

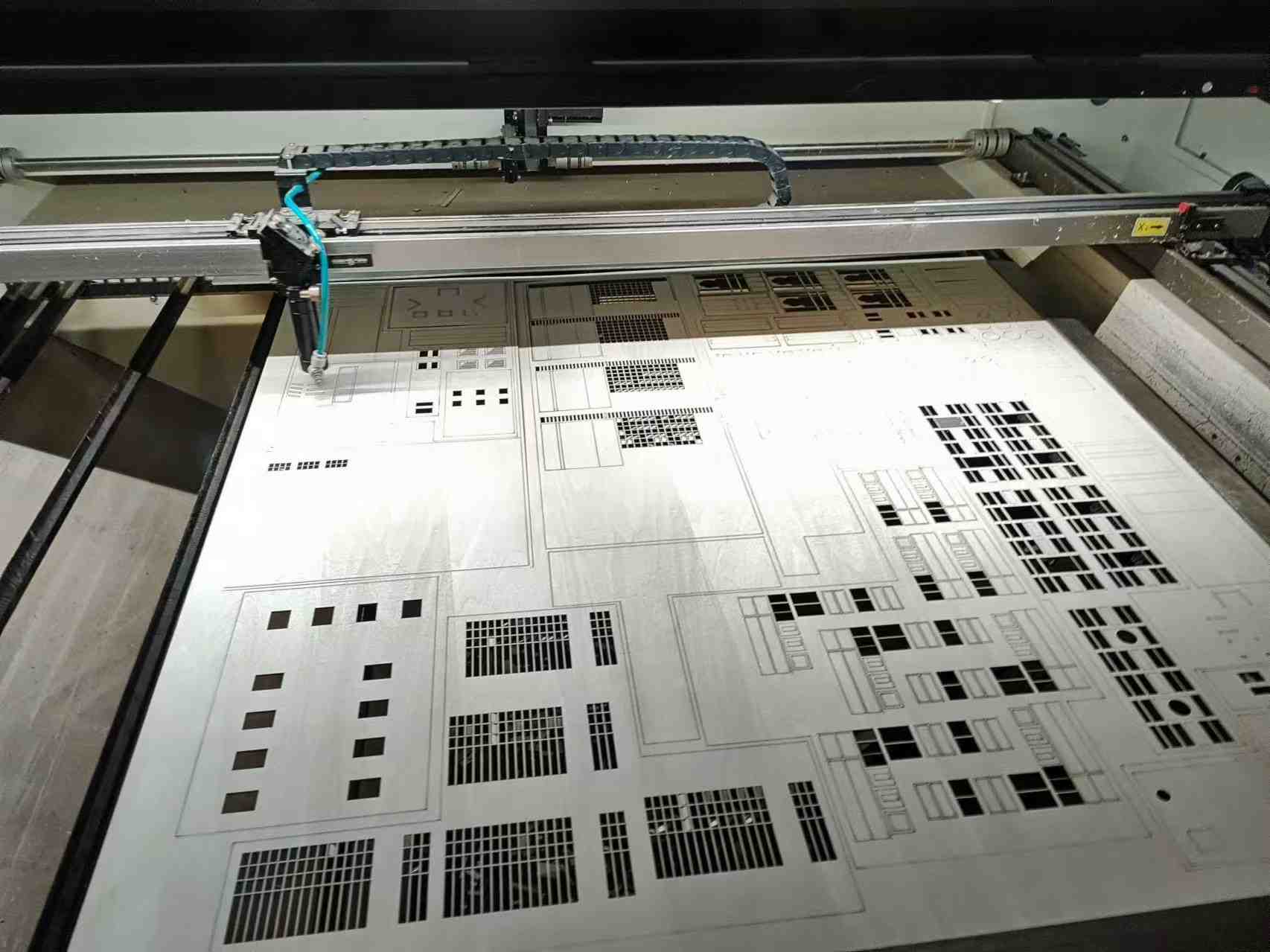

2.0レーザー切断の基礎

2.1許容差と切断限界

- 標準フィーチャ間許容差: +/–0.004インチ

- 最小カット幅: 008インチビーム幅によって決まります。

2.2素材の制限

反射率、厚さ、可燃性という 3 つの主な要因がレーザー切断を制限します。

- 最大厚さ: 金属まで 3/8インチ切断は可能ですが、厚さが増すにつれて刃の品質は低下します。

- 反射率銅や銀などの反射率の高い金属はビームを散乱させるため、不適切です。

- 可燃性: 熱に弱い材料や可燃性の材料は、切断する前にテストする必要があります。

2.3許容される材料

- スチール(ステンレス、CRS、HRS)

- アルミニウム(バリ取りが必要な場合があります)

- 亜鉛メッキ鋼およびガルバニール鋼

- プラスチックおよびカードストック(耐熱性および可燃性試験済み)

2.4受け入れられない材料

- 銅および貴金属(高反射率)

- 紙(難燃剤処理されていない場合)

2.5熱影響部(HAZ)

レーザー切断により、エッジに沿って局所的な硬化が導入され、特に厚い金属の場合、タッピングやリーミングなどの二次加工に影響を及ぼす可能性があります。

2.6穴径に関する考慮事項

レーザーカットされた穴はわずかにテーパー状になっています(入口径>出口径)。最小穴サイズは、素材の厚さの20%まで可能です。

3.0CNCタレットプレスの基礎

の CNCタレットプレス 少量から中量の生産、プロトタイプ、標準的な「ソフトツール」を使用したコスト効率の高い生産に非常に効率的です。

3.1許容差と寸法

- フィーチャ間の許容差: +/–0.004インチ

- パンチ穴公差: +/–0.002 インチ

- テーパーが付いていたり位置がずれている可能性のあるエッジではなく、意味のあるデータム ポイント (穴の中心など) を使用します。

3.2特別なフォーム

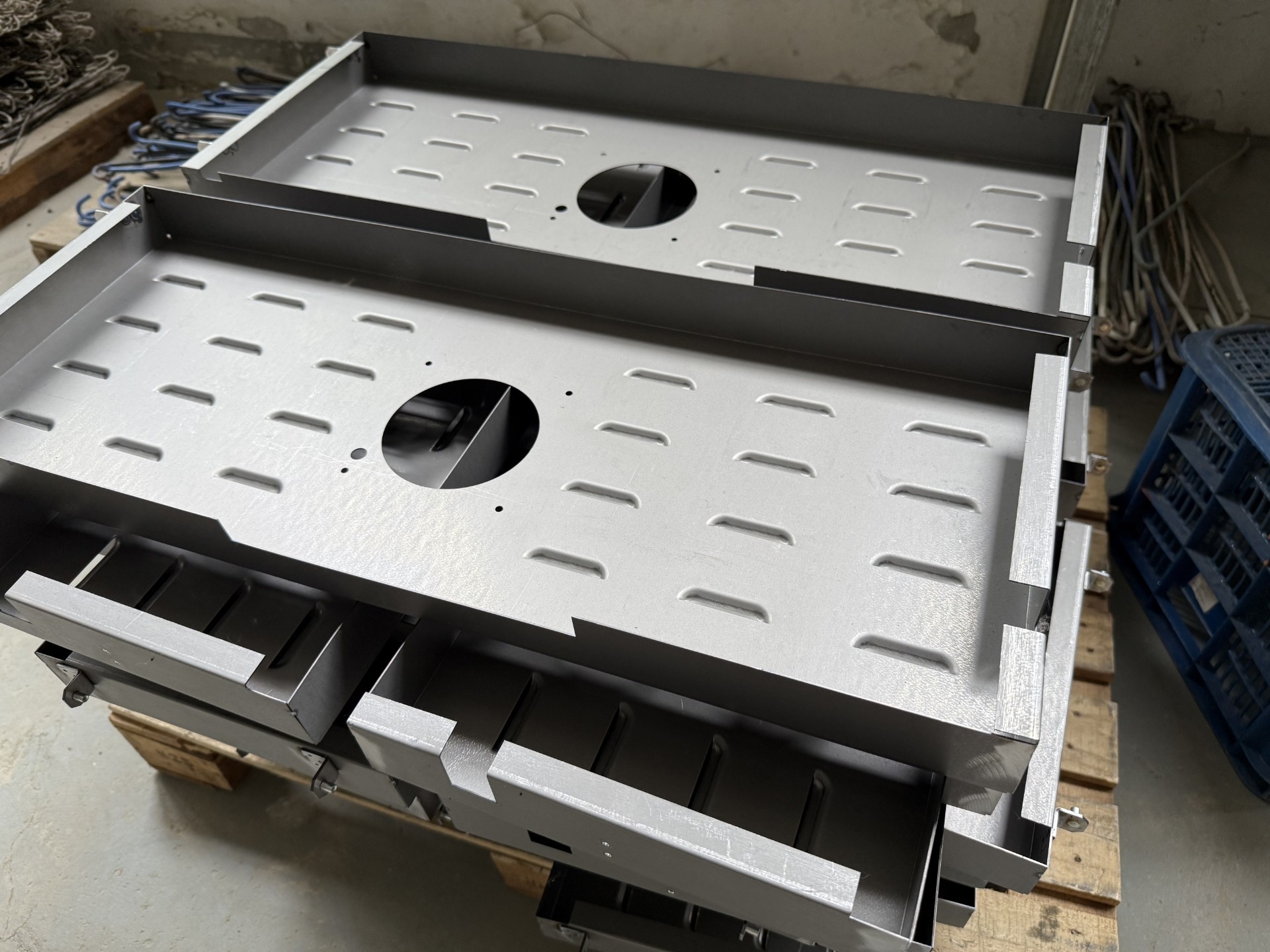

タレットプレスは、皿穴、エンボス加工、オフセット加工、カードガイド、ハーフシャー加工、溶接突起など、様々な形状を成形できます。成形深さは5/16インチ未満で、直径3.5インチの円内に収まる必要があります。

3.3穴から端までのクリアランス

少なくとも穴を開けておく 1つの材料の厚さ 膨らみを防ぐため、端から離して設置してください。固定穴の場合は、追加の応力に耐えられるよう、ウェブの厚みを多めに確保してください。

3.4穴径と厚さの比

穴径は材料の厚さより小さくしないでください。高張力材料の場合は、より大きなパンチ径が必要です。

3.5機能配置

隣接する成形品間のクリアランスを確保することで、パンチング加工時の平坦化を防止します。順送工具は、初期金型コストを抑えながら、小型部品を効率的に加工できます。

3.6大きな半径を削る

平らな工具で複数回打撃することで大きな半径が形成され、バリ取りで滑らかにできるスカラップ状のエッジが形成されます。

3.7皿穴

皿穴は、材料の厚さと許容差の要件に応じて、成形、打ち抜き、または機械加工することができます。

- 形成された: 低コスト、細いゲージ(≤18 ゲージ)用。

- 殴られた: 18 より太いゲージによく使用されます。

- パンチング+機械加工: 硬い金属や厚い金属に使用します。

- 機械加工完了: コストが高く、高精度または厚い材料にのみ使用されます。

4.0スタンピングの基礎:精密板金スタンピングの基本ガイドライン

4.1ブランキング:寸法精度とエッジ品質

ブランキングとは、パンチとダイを用いて板金から平らな形状を切り出す工程です。寸法精度は通常、 せん断面積 または、ダイ側でブレイクアウトが発生すると精度が低下する可能性があるため、パンチ側で「カットバンド」を使用することをお勧めします。

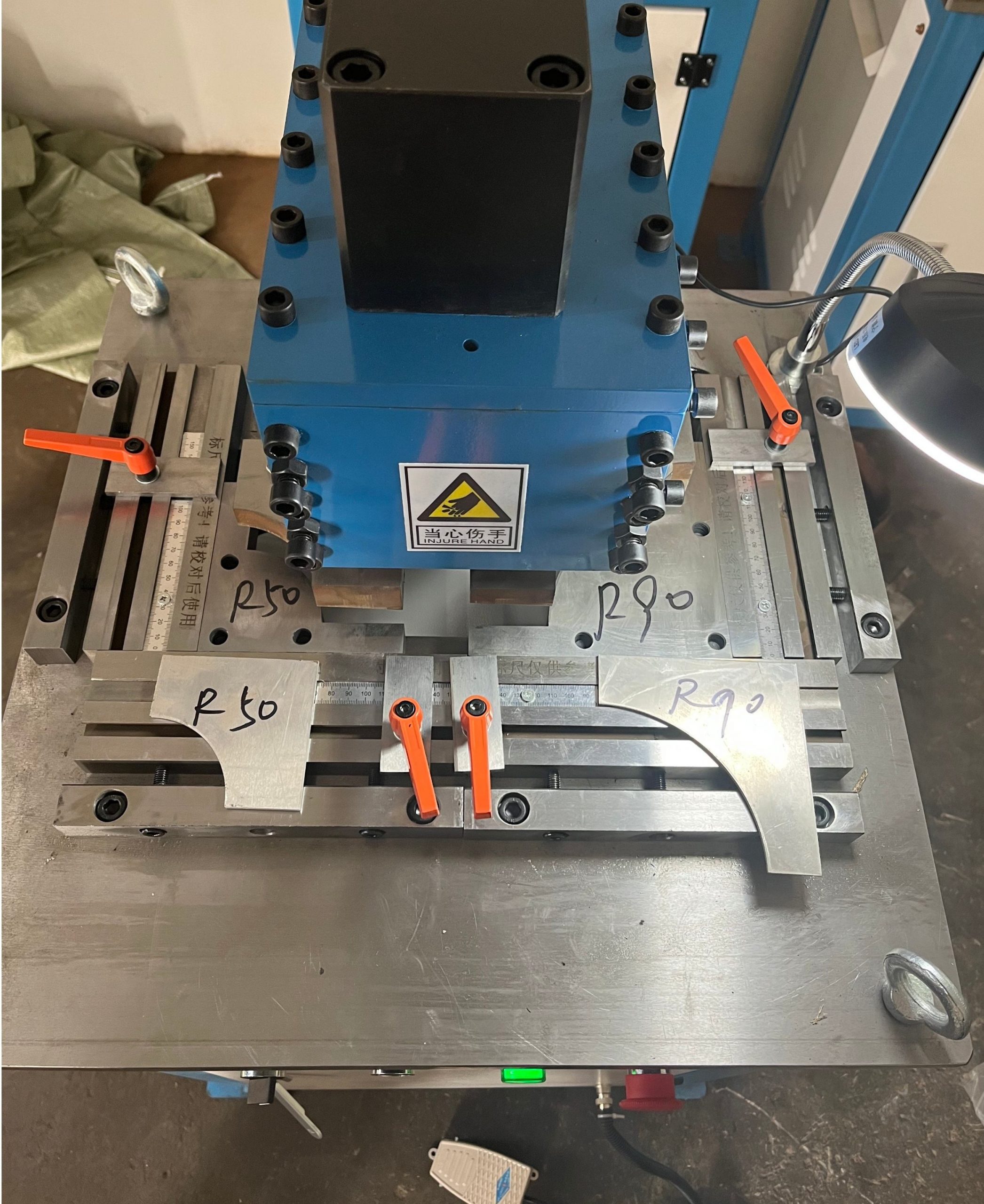

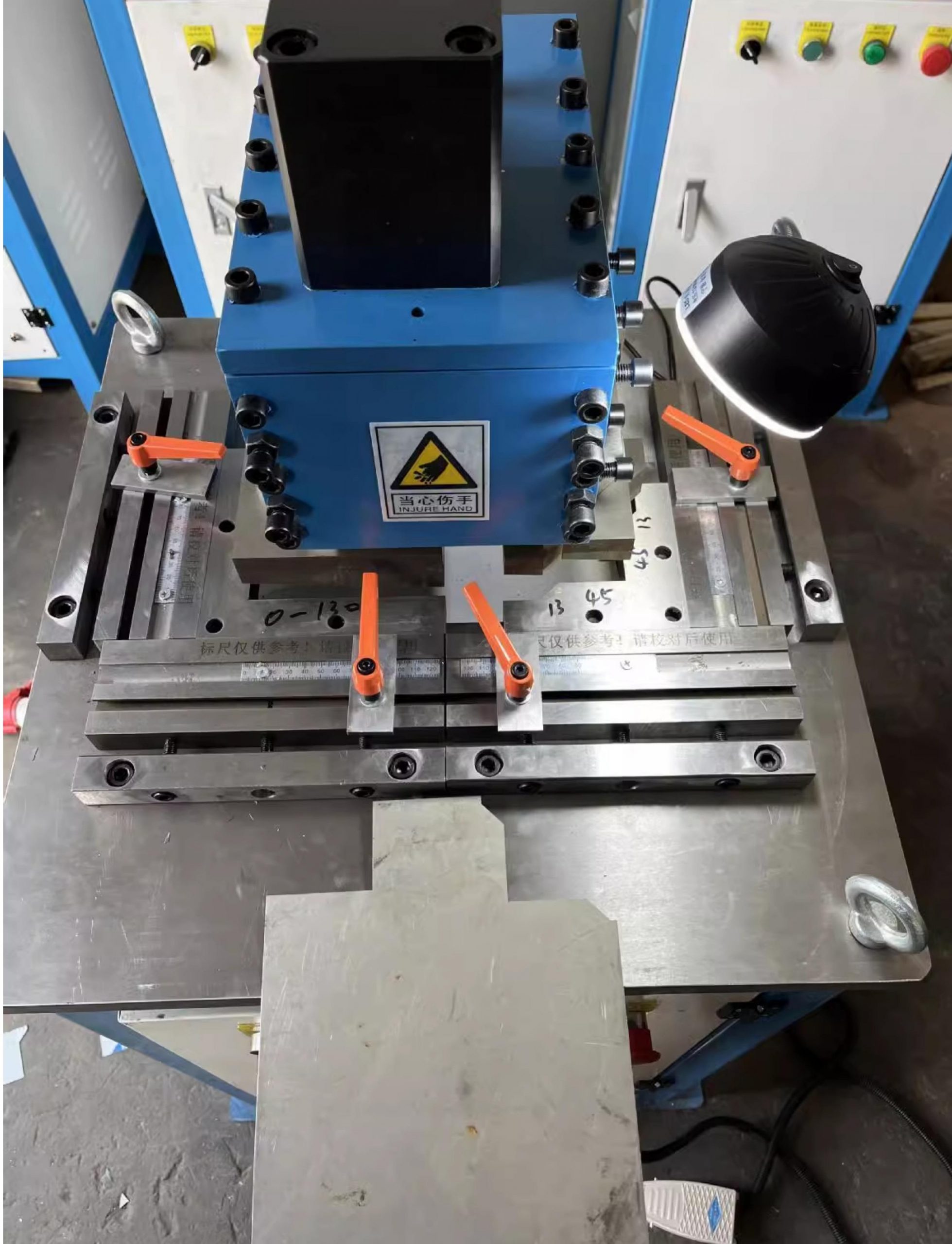

一般的な打ち抜きおよびせん断作業の場合、 油圧式鉄工機械 そして 多機能複合パンチング・せん断鉄工機 パンチング、せん断、ノッチングの機能を 1 つのセットアップに統合しているため、小規模から中規模の生産に広く使用されています。

4.2コーナー

鋭角コーナーも可能ですが、工具の摩耗とコストが増加します。工具寿命を延ばすには、コーナー半径を次の値に指定してください。 材料の厚さの半分 少なくとも 0.015インチ特に厚板金の精密なコーナー仕上げには、 板金コーナーノッチャー きれいでバリのないコーナーを実現するためによく使用されます。

4.3ノッチとタブ

- 最小ノッチまたはタブ幅: 材料の厚さの5倍

- 最大ノッチ長さ: 材料の厚さの5倍

4.4カットオフ

ブランキングでは、次の 3 つの一般的なカットオフ タイプが使用されます。

- ストレート/スクエアカットオフ:最も経済的

- 半円または部分半径カットオフ: 中程度のコスト

- フルラディウスカットオフ: 避けられない「羽毛のエッジ」のバリが残るのでお勧めできません

4.5ピアス:穴とエッジのデザイン

ピアシングは、パンチとダイを使用して板金に穴を開けます。

- 穴径: 最小サイズは 材料の厚さの1.2倍以上軟鋼および 厚さの2倍以上 ステンレス鋼または高張力合金用。

- エッジからホールまでの距離: 少なくとも維持する 材料の厚さの2倍(ウェブ幅)膨らみを防ぐためです。

厚い材料を正確に打ち抜くために、 油圧式鉄工機械 安定したパンチ力と一回のストロークで複数の操作を処理できるため、好まれることが多いです。

4.6成形:曲げリリーフと穴の配置

スタンピング成形の原理は、 CNCプレスブレーキ成形.

- 曲げ緩和: L字型の形状に沿って、裂け目を防ぐためにリリーフを設けてください。推奨: 幅 = 2T、奥行き = T + R(T = 厚さ、R = 曲げ半径)。

- エッジの膨らみ: V 曲げの許容差が狭いと膨らみが生じる可能性がありますが、曲げ緩和によりこの問題は最小限に抑えられます。

- 穴からフォームまでの距離: 少なくとも穴を開ける 5T + R歪みを避けるために、曲げから離してください。

- スロットからフォームまでの距離: 長いスロットは少なくとも 4T + R曲がり角から。

複雑な形状のエッジの場合、 板金コーナーノッチャー 曲げる前に余分な材料を除去し、コーナー部の応力を軽減して成形精度を向上させるためによく使用されます。

4.7描画:図形と半径

描画は、ハウジング、エンクロージャ、構造コンポーネントなどの奥行きのある複雑な 3D 形状を形成するために使用されます。

- 好ましい形状: 丸形は最も描きやすく、経済的です。四角形は角の半径を大きくすれば許容されますが、不規則な形状や複合形状は金型コストを増加させます。

- 半径の推奨事項:

- パンチとダイの半径: 材料の厚さの4倍以上

- 部品半径: 材料の厚さの6倍以上(描画品質の素材付き)

深絞りは通常、 機械式スタンピングプレス または 油圧深絞りプレス 成形力に対する制御性が向上します。

5.0結論

金属プレス加工の設計を最適化するには、精度、コスト、製造性のバランスをとる必要があります。これらのガイドラインに従い、適切な設備(例えば 油圧式鉄工機械 多機能パンチングおよびせん断用、 多機能複合パンチング・せん断鉄工機 多目的ブランキング操作用、および 板金コーナーノッチャー 正確できれいなコーナー仕上げを実現。メーカーは生産コストを削減しながら高品質のスタンプ部品を実現できます。

6.0FAQ: 板金成形、切断、スタンピング

Q1: 板金成形に最適な曲げ半径はどれくらいですか?

A: 推奨される内側曲げ半径は、材料の厚さと同じである必要があります。半径が小さいと、硬い金属では割れが生じ、柔らかい金属では過度の伸びが生じる可能性があります。

Q2: レーザー切断はあらゆる種類の金属に使用できますか?

A: いいえ。銅、銀、一部の貴金属など、反射率の高い金属はビームを散乱させるため、レーザー切断には適していません。厚さ3/8インチを超える金属も切断可能ですが、切断面の品質は低下します。

Q3: 板金の穴と曲げの間の最小距離はどれくらいですか?

A: 直径 1 インチ未満の穴の場合、最小距離 (D) は 2T + R になります。それより大きな穴またはスロットの場合、D は 2.5T + R になります。ここで、T は材料の厚さ、R は曲げ半径です。

Q4: 板金コーナーノッチャーがスタンピングで使用されるのはなぜですか?

答え: 板金コーナーノッチャー バリのないきれいなコーナーを実現し、成形前に余分な材料を除去するために使用されます。これにより、コーナー部の応力集中が軽減され、曲げ精度が向上します。

Q5: 小ロットの板金加工に最適な機械はどれですか?

A: 小規模から中規模の生産の場合、 油圧式鉄工機械 そして 多機能複合パンチング・せん断鉄工機 パンチング、せん断、ノッチングを 1 つのセットアップに組み合わせているため理想的です。

Q6: CNC タレットプレスのパンチングとレーザー切断の違いは何ですか?

A: CNCタレットプレスは、繰り返し形状の加工が高速で、エンボス加工やランス加工といった特殊な形状も作成できますが、穴のエッジにわずかなテーパーが残ります。レーザーカッティングはエッジが滑らかで複雑な輪郭に適していますが、反射率の高い材料には限界があります。