1.0板金曲げとは?

板金曲げ加工は、金属板に外力を加えて特定の位置で塑性変形させ、通常は V 字型または U 字型などの所望の角度を形成する製造プロセスです。

この工程は、フォーミング、ヘミング、フォールディング、フランジング、ダイベンディングとも呼ばれます。「ダイベンディング」はパンチとダイセットを用いた加工を指し、「ベンディング」はプレスブレーキを用いた加工を指すことが多いです。

製品開発における曲げの役割

板金曲げ加工は、エンジニア、製品設計者、そして製造業者にとって、単一の金属片から複雑な形状を、多くの場合二次組立を必要とせずに、極めて柔軟に作成できるという大きなメリットをもたらします。このアプローチには、いくつかの重要な利点があります。

- 溶接や機械的な留め具の必要性を減らす

- 構造強度と部品の一貫性を向上

- 組み立てコストと手作業を削減

- 複雑なツールの使用を最小限に抑えて製造を簡素化

曲げ加工は、レーザー切断などの他の工程と組み合わせることで、少量から中量生産向けの効率的なソリューションを実現することがよくあります。特に、短納期と複数の製品バリエーションにわたる設計の反復が求められる用途に適しています。

2.0金属曲げの基礎

金属曲げ加工は、平板を直線軸に沿って力を加え、特定の角度または形状に塑性変形させる成形プロセスです。これは、特定の形状を持つ部品を製造する板金加工において広く使用されている方法です。

意味: 金属曲げ加工は、平らな板材を曲げ線に沿って成形し、所望の角度または形状を実現する加工です。この工程では、材料は内側に圧縮を受け、外側に張力を受けます。

木目構造の変化: 曲げ加工中に金属内部の結晶粒構造が再配列されます。この再配列は機械的特性に影響を与え、局所的な加工硬化や延性の低下につながる可能性があります。

木目方向が重要: 木材と同様に、金属にも製造工程から生じる木目方向があります。

- 曲げ 平行 木目に当たると割れる危険性が高まります。

- 曲げ 垂直に 木目に沿って加工することで、柔軟性と強度が向上します。

- 部品の完全性と性能を維持するためには、正しい曲げ方向を選択することが不可欠です。

曲げ半径の考慮:

- 曲げ半径が小さすぎると、ひび割れや永久的な材料破損につながる可能性があります。

- 半径が大きすぎると、目的の角度や部品の寸法を実現できない可能性があります。

- 最適な最小曲げ半径は、材料の厚さ、硬度、用途などの要因によって異なります。

3.0板金曲げ加工における重要な設計上の考慮事項

レーザー切断やCNC曲げ加工などの製造工程向けに板金部品を設計する際には、初期段階から曲げ加工の特性と限界を考慮することが重要です。以下は、板金曲げ加工の品質、製造性、効率性に影響を与える最も重要な要素です。より詳細なガイダンスについては、当社の 板金設計ガイド.

3.1曲げ半径

曲げ加工では、材料の外側は引き伸ばされ、内側は圧縮されるため、湾曲した遷移領域が形成されます。曲げ半径とは、曲げ加工の内側における曲率半径を指します。

曲げ半径は、材料の種類、焼き戻し条件(焼きなましの有無など)、およびツールの形状によって影響を受けます。

デザインのヒント: 部品内のすべての曲げにわたって一貫した曲げ半径を使用することで、ツールのセットアップを簡素化し、切り替えを減らし、製造コストを削減します。

3.2曲げ長さ

曲げ長さは部品の形状によって決まりますが、プレスブレーキの最大成形幅を超えてはなりません。

一般的な制限: ほとんどの CNC プレスブレーキは、最大 2 メートルの曲げ長さに最適化されています。

デザインのヒント: 長い部品については、製造元に問い合わせて実現可能性と容量を確認してください。

3.3曲げクリアランス

隣接する曲げの間隔が狭いと、特に U 字型のプロファイルや長い支持脚を持つ部品の場合、ツールの干渉が発生する可能性があります。

回避策: 単一の曲げ操作が不可能な場合は、ディープ オフセット ツールを使用するか、溶接またはねじ込みアセンブリを含むように部品を再設計することを検討してください。

3.4穴から曲げまでの距離

曲げ加工は曲げ線付近に応力集中を引き起こします。穴やスロットなどの形状が曲げ線に近すぎると、ひび割れや変形が生じる可能性があります。

経験則: 穴から曲げまでの最小距離を少なくとも 2.5 × 材料の厚さ + 曲げ半径.

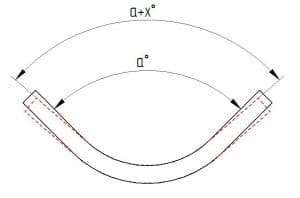

3.5スプリングバック

金属は曲げた後、弾性回復によりわずかに跳ね返る傾向があります。この偏差はスプリングバックと呼ばれ、通常は 1°から2°.

影響要因:

- 引張強度が高い → 反発力が大きい

- 曲げ半径が大きく、ダイ開口部が広い → スプリングバックが大きい

補償方法:

- 自動スプリングバック補正機能を備えたCNCプレスブレーキを使用する

- スプリングバックを考慮して、設計時に部品を少し曲げ過ぎます。

3.6曲げ許容範囲

すべての曲げ操作には、材料の厚さ、許容範囲、機械の精度によって影響を受ける寸法許容差が本質的に含まれます。

| パラメータ | 標準許容差 | 高精度公差 |

| 長さ寸法 | ±0.1 mm | ±0.05 mm |

| 曲げ角度 | ±1° | ±0.5° |

| 曲げ長さの偏差 | 曲げごとに±0.2 mm | 曲げごとに±0.1 mm |

標準的な板金成形では、通常、完全な 90° の角度や半径のない鋭角曲げは実現できません。

3.7曲げ力要件

必要なプレス力(トン数)は、いくつかの要因によって異なります。

- 曲げ半径(半径が小さい → 力が強い)

- 材料の種類と引張強度

- 板厚

- 曲げ長さ

特定の曲げ加工に高い成形圧力が必要な場合は、プレスブレーキのトン数容量を事前に確認することが重要です。

3.8熱影響部(HAZ)

レーザー切断やプラズマ切断などの加工では、切断面付近に熱影響部が発生します。これにより、以下のような問題が発生する可能性があります。

- 材料硬化による不均一な曲げ

- 穴や端の近くの微小亀裂

レーザー切断を組み込む場合は、一貫した成形品質を確保するために、高精度の曲げを HAZ に近づけすぎないようにしてください。

曲がり角付近のフィーチャの最小距離ガイドライン

曲げ加工時の変形や欠陥を防ぐため、特定の形状は曲げ線から安全な最小距離を確保して配置する必要があります。以下の表は、業界のベストプラクティスに基づいた推奨間隔の計算式を示しています。

| 機能タイプ | 最小距離ガイドライン* |

| カールと内部曲げの間 | カール半径の±6倍 + 材料の厚さ |

| カールと外曲げの間 | ±9倍のカール半径+材料の厚さ |

| 裾と外側の曲げの間 | 板厚の±8倍 |

| 裾と内側の曲げの間 | 板厚の±5倍 |

| 座ぐりと曲げの間 | 板厚の±4倍 + 曲げ半径 |

| 皿穴と曲げの間 | 板厚の±3倍 |

| 穴と曲がりの間 | ±2.5倍の材料長さ+曲げ半径 |

| スロットとベンドの間 | 板厚の±4倍 + 曲げ半径 |

| 押し出し穴と曲げの間 | 板厚の±3倍 + 曲げ半径 |

| 半穿孔と曲げの間 | 板厚の±3倍 + 曲げ半径 |

| 垂直面のノッチと曲げの間 | 板厚の±3倍 + 曲げ半径 |

| 平行面のノッチと曲げの間 | 板厚の±8倍 + 曲げ半径 |

| ディンプルとベンドの間 | ±2倍の板厚 + ディンプルの内径 + 曲げ半径 |

| リブとリブに垂直な曲げの間 | ±2倍の板厚 + リブの半径 + 曲げ半径 |

4.0金属曲げの主な種類

金属曲げ加工は、方法、成形特性、適用範囲がそれぞれ異なります。部品の形状、材料の種類、精度、生産量に応じて、それぞれに長所と短所があります。

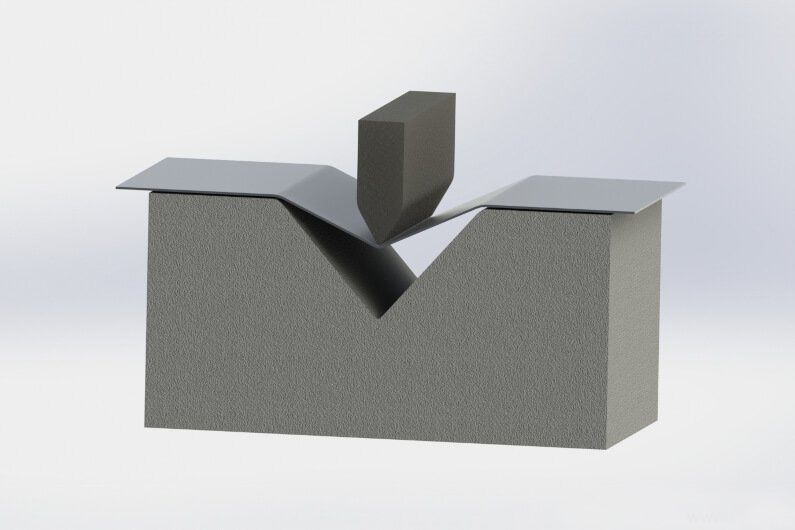

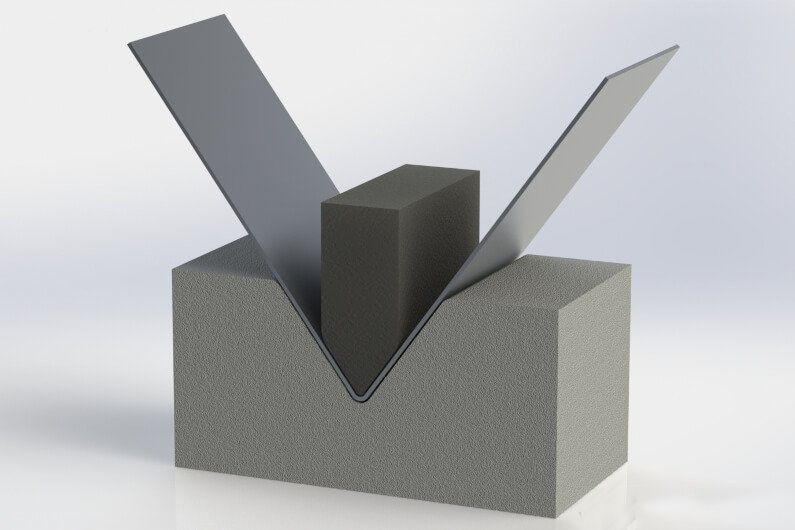

4.1エアベンディング

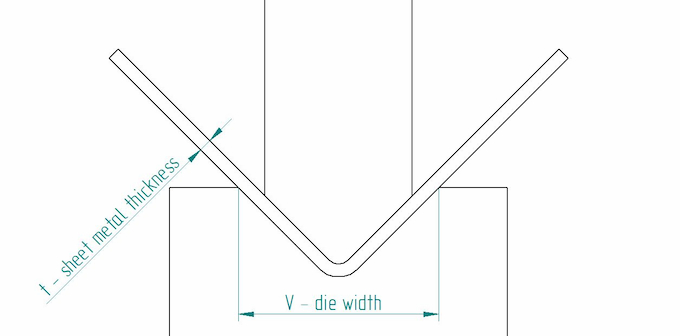

パンチがシートをVダイに押し込む際に、完全に底まで押し込まずに押し込む、広く使用されている方法です。接触はパンチの先端とダイのエッジの3点で発生します。

- 利点: トン数が少なく、金型の摩耗が少なく、単一の金型で角度を柔軟に調整できます。

- 制限事項: スプリングバックが大きく、CNC 補正に依存します。

- アプリケーション:一般的な板金部品

4.2ボトムベンディング

パンチは、エアベンディングに比べて材料を金型の奥深くまで押し込みますが、完全な力で押し込むわけではありません。

- 利点: 精度が高く、スプリングバックが最小限に抑えられます。

- 制限事項: 精密な工具と高いトン数が必要です。

- アプリケーション: 角度公差が厳しい中量部品。

4.3鋳造

パンチがシートをダイに完全に圧縮し、スプリングバックを排除する高圧曲げ。

- 利点: 最高の精度、優れた再現性。

- 制限事項: 力と金型の摩耗が大きく、コストがかかります。

- アプリケーション: 航空宇宙、自動車精密部品。

4.4折りたたみ

シートは上下に動くビームによって挟まれ、折り畳まれます。

- 利点: 大型パネルに最適で、表面の損傷が最小限に抑えられます。

- アプリケーション: エンクロージャ、HVAC ダクト、大型部品。

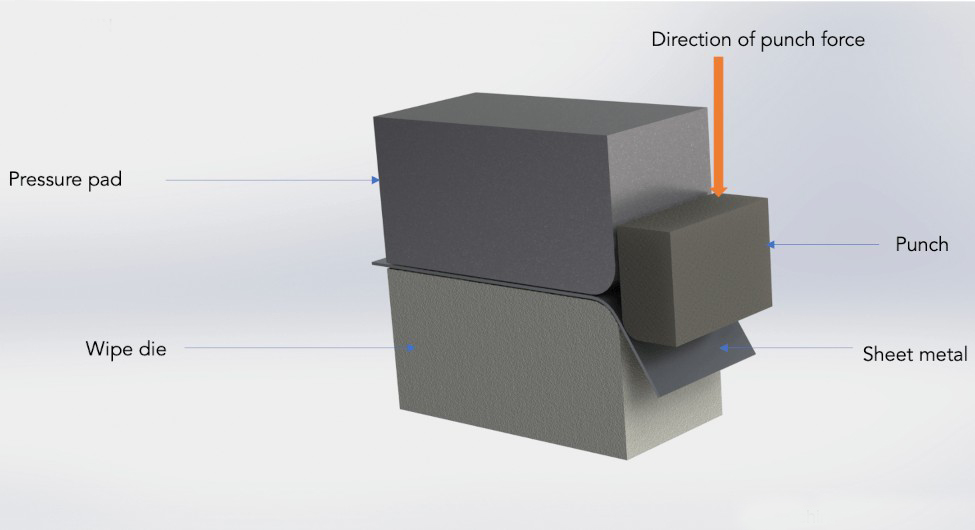

4.5ワイプベンディング

シートをクランプで固定し、パンチで端をこすって曲げを形成します。

- 利点: 表面仕上げが良好で、同時曲げに適しています。

- 制限事項: 角度は約 90° に制限され、ツールが複雑です。

- アプリケーション: 美観重視または小ロットの精密部品。

4.6ジョグベンディング(ジョギング)

Z 字型またはオフセット プロファイルを作成するには、段階的な方法が使用されます。

- 利点: 柔軟性があり、長い部品や補強材に適しています。

- 制限事項: 表面摩耗の可能性があります。

- アプリケーション: コネクタ、補強材、ガイドレール。

4.7ロール曲げ

3 つ以上のローラーを使用して、金属板を徐々に曲線または円筒形に曲げます。

- 利点: 滑らかで半径の大きい曲線。

- アプリケーション: 建設業界およびエネルギー業界におけるシリンダー、コーン、タワー。

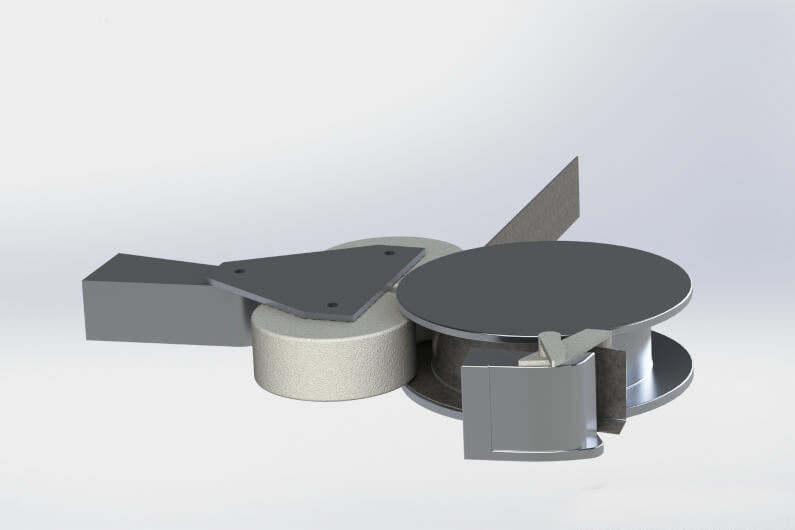

4.8ロータリードローベンディング

ダイと回転フォロワーが含まれ、チューブ内のマンドレルと一緒に使用されることが多いです。

- 利点: 高精度、最大 180° のマルチ半径曲げ、低スプリングバック。

- 制限事項: 複雑なセットアップ、高価な機械。

- アプリケーション: 排気管、自転車のフレーム、家具などの管状構造。

5.0曲げ加工における重要な用語と幾何学的パラメータ

設計、シミュレーション、製造における一貫性を確保するため、金属曲げ加工ではいくつかの標準的な用語とパラメータが一般的に使用されています。以下に基本的な定義を示します。

| 学期 | 意味 |

| 曲げ線 | 曲げが発生するフラット パターン上の線。2 つのフランジを分離します。 |

| 曲げ軸 | 材料が曲がる直線軸。曲げ線に対して垂直。 |

| 中立軸 | 曲げの際に応力がかからない材料の内部層。 |

| 曲げ許容値(BA) | 2 つの曲げライン間の中立軸の円弧の長さ。 |

| ベンド控除(BD) | フラット パターンを得るためにフランジの全長から差し引かれる量。 |

| Kファクター | 中立軸から内面までの距離を材料の厚さで割った比率。 |

| 内側半径(IR) | 曲げの内側表面の半径。 |

| 外側半径(OR) | 曲げの外側のサーフェス上の半径。 |

| 脚の長さ | 曲げからフランジの端までの材料の長さ。 |

| フランジ | 曲げのどちらかの側にある部品の平らな部分。 |

| 曲げ角度 | 曲げ後に 2 つのフランジ間に形成される角度 (通常は度数)。 |

6.0主要な曲げ用語と幾何学的パラメータ

| 学期 | 意味 |

| 曲げ線 | 曲げが発生する場所を示すシート表面の中心線。 |

| 外側モールドライン(OML) | 両フランジの延長された外面によって形成される理論上の線。 |

| フランジ長さ | シートの端から曲げラインまでの直線距離。 |

| モールドライン距離 | シートの端から OML までの距離。フラット パターンの計算に使用されます。 |

| 挫折 | 曲げラインから OML までの距離。MLD からフランジ長さを引いた値に等しくなります。 |

| 曲げ軸 | シートを曲げる軸。通常は表面に対して垂直です。 |

| 曲げ長さ | 曲げ軸に沿った曲げに含まれる材料の実際の長さ。 |

| 曲げ半径 | 曲げ軸から曲げの内面までの距離。OR = IR + 厚さ。 |

| 曲げ角度 | 曲げ後に 2 つのフランジ間に形成される角度。 |

| 補角 | 曲げ角度に対する補助角度(例:90°曲げ→90°補助)。 |

7.0一般的な金属の延性の比較と曲げに関する推奨事項

| 材料 | 延性 | 曲げに関する推奨事項 |

| 6061アルミニウム合金 | 不良 – 冷間曲げ時に割れやすい | 延性を向上させるために曲げる前に焼きなましを推奨します。 |

| 5052アルミニウム合金 | 素晴らしい | 曲げ加工に最適なアルミニウムの一種で、ひび割れがほとんど発生しません。 |

| 焼きなまし合金鋼(例:4140) | 合金によっては良い | 焼きなましにより延性が大幅に向上し、割れのリスクが軽減されます。 |

| 真鍮 | 中程度 – 亜鉛含有量による | 亜鉛含有量が多いほど延性は低くなります。単純な曲げには適していますが、複雑な曲げには加熱が必要になる場合があります。 |

| ブロンズ | 貧しい | ひび割れが発生しやすいため、通常は加熱が必要です。 |

| 銅 | とても良い | 非常に延性があり、複雑な曲げにも適しています。 |

| 冷間圧延鋼 | 適度 | 熱間圧延よりも延性は劣りますが、寸法安定性は優れています。 |

| 熱間圧延鋼 | 良い | 冷間圧延鋼よりも成形しやすい。 |

| 低炭素鋼 | 素晴らしい | 加熱なしの冷間曲げに最適です。 |

| スプリングスチール | 焼きなましすると良好 | さらに曲げるためには加工硬化後に焼きなましが必要です。 |

| ステンレス鋼(304、430、410) | 様々 | 304 と 430 は曲げることができますが、410 は脆く、加工硬化しやすい傾向があります。 |

| チタン | 貧しい | 強度が高いと曲げにくくなります。曲げ半径を大きくし、スプリングバックを補正してください。 |

注:

- 複雑な曲げの場合は優先 5052アルミニウム, 低炭素鋼、 または 銅.

- 硬質合金(例:6061、青銅、ばね鋼)の場合、 焼きなましまたは予熱 ひび割れを防ぐ鍵です。

- 次のような材料の場合 チタン, ステンレス鋼、 そして 高亜鉛真鍮, 試し曲げ または FEAシミュレーション スプリングバックやクラックのリスクを評価するために推奨されます。

おすすめの読み物: 熱間圧延コイル (HRC) とは何ですか?

8.0金属曲げ加工における一般的な課題と解決策

| チャレンジ | 説明 | ソリューション |

| スプリングバック | 曲げ力が解放されると、金属は弾性的に戻り、角度のずれが生じます。 | – スプリングバックを補正するために設計を過度に曲げる – 角度フィードバック付きのCNCプレスブレーキを使用する – 引張強度が低い、または延性の高い材料を選択する |

| クラッキング | 半径が小さすぎる場合や材料が脆い場合は、外側の曲げ部分に亀裂が生じます。 | – 曲げ半径を大きくして歪みを減らす – 材料を事前に焼きなます – 焼鈍した低炭素鋼や軟質アルミニウムなどの延性材料を選択する |

| 歪み | 不均一な力や非対称の部品設計により、曲げ時に反りやねじれが発生します。 | – 正確なダイの位置合わせと力の分散を確保 – 対称的な部品を設計する – バッチ間で材料の一貫性をチェックする |

| 表面損傷 | 高圧、金型の摩耗、摩擦などにより、傷、へこみ、跡が残ります。 | – 保護フィルムまたはポリマーパッドを貼る – 跡が残らない、または研磨されたダイを使用する – 研磨やバリ取りなどの後処理を行う |

| 不正確な角度 | 偏差は、機器の精度が低い、スプリングバックがある、または金型が一致していないなどの理由で発生します。 | – 角度検知CNCシステムを使用する – バッチ生産前に角度を検証および校正する – 材料固有の補正テーブルを設定する |

| 厚さが一定でない | シートの厚さの変動は曲げ品質と均一性に影響します。 | – 厳格な受入材料検査を実施する – 厚さセンサーと補正アルゴリズムを使用する – 厚さの限界を超える素材は避ける |

| 工具の摩耗 | 特に硬い材料の場合、繰り返しのストレスにより金型が摩耗し、精度が低下します。 | – 定期的な工具検査と研磨をスケジュールする – 耐摩耗性材料またはコーティングされた金型を使用する – 高頻度ジョブで金型を回転させる |

9.0板金曲げ機の種類

曲げ機は、パンチとダイのセットを用いて金属板を精密に曲げる特殊な機械です。シンプルな構造ながらも、角度精度、再現性、そして材料の完全性を維持することは容易ではありません。曲げ機は主に駆動方式と制御方式によって以下のように分類されます。

- 機械式プレスブレーキ: フライホイール駆動のラムと機械式トランスミッションを使用して曲げストロークを実行します。

利点と特徴:

高速で、高サイクルレートのアプリケーションに適しています。強力な機械的剛性により、優れた再現性が保証されます。エアベンディングや微調整タスクには適していません。最新のマシンに比べて、安全性と柔軟性が低くなります。 - 空気圧プレスブレーキ: 圧縮空気を使用してピストンを駆動し、下向きの力を発生させます。薄板や小型部品に適しています。

利点と特徴:

操作が簡単でコスト効率に優れ、低トン数、小バッチ生産に最適で、限られたスペースや低電力要件に適しています。 - 油圧プレスブレーキ: 油圧システムを使用してラムを駆動し、より高く安定した曲げ力を実現します。

利点と特徴:

圧力とストロークを正確に制御可能。厚い金属や高強度金属に適しており、複雑な曲げ作業のために CNC と統合可能。高精度アプリケーションで広く使用されています。 - CNCプレスブレーキ: 油圧、サーボ、電気、コンピューター技術を組み合わせた最先端の曲げ機。

利点と特徴:

プログラム制御のマルチベンドシーケンスで高度に自動化されており、角度補正とスプリングバック補正機能により一貫した結果が得られます。複数の製品タイプと小バッチによる柔軟な製造に最適です。

10.0CNC板金曲げ加工の利点

板金加工技術の中でも、 CNC曲げ 過小評価されがちですが、次のような大きなメリットがあります。

- 専用ダイは不要です。 スタンピングプロセスとは異なり、CNC 曲げ加工では特別な工具は必要ないため、金型の開発およびメンテナンスのコストが削減されます。

- 短いリードタイム: 迅速な注文処理に最適で、設計から完成品までの所要時間を大幅に短縮します。

- 高い再現性と精度: CNC 装置により、曲げ角度と寸法を一貫して制御できるため、バッチ全体で均一な品質が保証されます。

- 強力な自動化機能: 自動化されたロード/アンロード システムやロボット曲げセルと簡単に統合でき、生産性が向上します。

11.0板金曲げ加工と他の製造方法の比較

| プロセス | 最適なアプリケーションシナリオ | 標準精度(許容差) | 適用材料厚さ(mm) | カスタムツールが必要ですか? | 最小注文数量 | リードタイム(CADから最初の部品まで) |

| レーザー切断 | 複雑な形状、小規模から中規模のバッチサイズ、あらゆるスケール | ±0.10 mm | 0.5~20.0 | いいえ | 1~10,000個 | 1時間未満 |

| CNC曲げ | 複数の直角または曲げのある中~大規模部品 | ±0.18 mm | 0.5~20.0 | いいえ | 1~10,000個 | 1時間未満 |

| CNCパンチング | 穴の多い部品、エンボス加工、中~大型部品 | ±0.12 mm | 0.5~4.0* | いいえ(特殊金型を除く) | 1~10,000個 | 1時間未満 |

| スタンピング | 標準形状、高精度、大量生産 | ±0.05~±0.10mm | 0.5~4.0* | はい(費用 $250 ~ $100,000) | ≥ 5,000個 | 25~40日 |

| 剪断 | シンプルな形状、直線カット、低精度の薄板金属 | ±0.50 mm | 0.5~4.0* | いいえ | 1~10,000個 | 1時間未満 |

*注: * 印の厚さの範囲は、材料の種類と装置の機能によって異なる場合があります。

12.0板金曲げ加工に適した製造シナリオ

板金曲げ加工は、様々な産業製造分野で広く利用されている、柔軟かつ効率的な金属成形プロセスです。特に、中厚板および薄板の精密加工に適しています。自動化とCNC技術の進歩により、その適用範囲と費用対効果は拡大し続けています。

幅広い材質と厚さに対応

板金曲げ加工は、次のようなさまざまな金属に適用できます。

一般的な金属: 炭素鋼、ステンレス鋼、アルミニウム。

特殊金属:銅、真鍮、チタン、ニッケル合金など

「板金」という用語は通常 3 mm 未満の薄い金属板を指しますが、最新の曲げ加工機は、特に大きな半径と高い構造強度が求められる工業部品の場合、最大 20 mm の厚さの材料を加工できます。

複数の業界にわたるアプリケーション

板金曲げ加工は、以下の分野で重要な役割を果たします。

- 自動車・輸送: ボディパネル、シャーシブラケット、ダッシュボード。

- 家電製品: 冷蔵庫、洗濯機、エアコンのハウジング。

- オフィスおよび家庭用機器: ファイリングキャビネット、金属製の机と椅子、照明ブラケット。

- 産業機器: 電気制御ボックス、キャビネット、コンベアフレーム。

- 工事: ダクトシステム、手すり、金属製フェンス。

コスト削減と効率性の向上

モダンな CNCプレスブレーキ レーザー切断機と連携して、1枚の金属板を切断および曲げることで複雑な形状を製造できるため、追加の留め具や溶接が不要になることがよくあります。

- 材料の無駄を削減します。

- 組み立てプロセスを簡素化します。

- 配送リードタイムを短縮します。

- 人件費を削減します。

13.0よくある質問(FAQ)

金属板を曲げる際の基本的なルールは何ですか?

曲げ角度の許容範囲は±1°以内に抑える必要があります。

ネジ穴またはスロットと曲げ線の間に安全な距離を維持します (通常、シートの厚さの 2.5 倍以上、曲げ半径以上)。

可能な限り、すべての曲げに一貫した曲げ半径を使用してください。

構造の剛性を高めるために、フランジの長さはシートの厚さの 4 倍以上にすることをお勧めします。

軽量金属板を曲げるにはどうすればいいですか?

- 手曲げ: ペンチやハンマーなどの簡単な工具を使用して、試作品や少量生産に適した薄いシートの小角度曲げ加工を行います。

- クランプ曲げ: 金属を万力で固定し、ゆっくりと機械的な力を加えて曲げます。

- 精密曲げ加工: プレスブレーキやローリングマシンなどの曲げツールを使用して、曲げ角度を正確に制御します。

板金曲げの標準的な手順は何ですか?

特に四辺が完全に閉じた部品や、後で溶接する部品の場合は、一般的に短辺を先に曲げ、次に長辺を曲げることをお勧めします。これにより干渉が軽減され、組み立て効率が向上します。

曲げ加工に適した金属材料は何ですか?

- 軟鋼(低炭素鋼): 最も一般的で、形成が容易で、コストが低い。

- 冷間圧延鋼(CRS): 表面が滑らかで精密部品に最適です。

- 熱間圧延鋼(HRS): 厚いプレートに適しており、コスト効率に優れています。

- 焼きなまし合金鋼: 靭性が良好で、中程度に複雑な曲げに適しています。

- アルミニウム合金(例:5052、6061): 軽量ですが、スプリングバックや割れのリスクを考慮する必要があります。

14.0板金曲げ加工ガイド PDF

参考文献:

fractory.com/板金曲げ/

salamanderfabs.com/latest-news/what-is-sheet-metal-bending/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/