1.0金属成形におけるせん断とは何ですか?

せん断は、特に板金などの材料を、切削片を形成させたり、燃焼させたり、溶解させたりすることなく分離する機械的な切断プロセスです。この技術は、 準備作戦 最終製品の精度と一貫性を維持できるため、下流の製造に適しています。

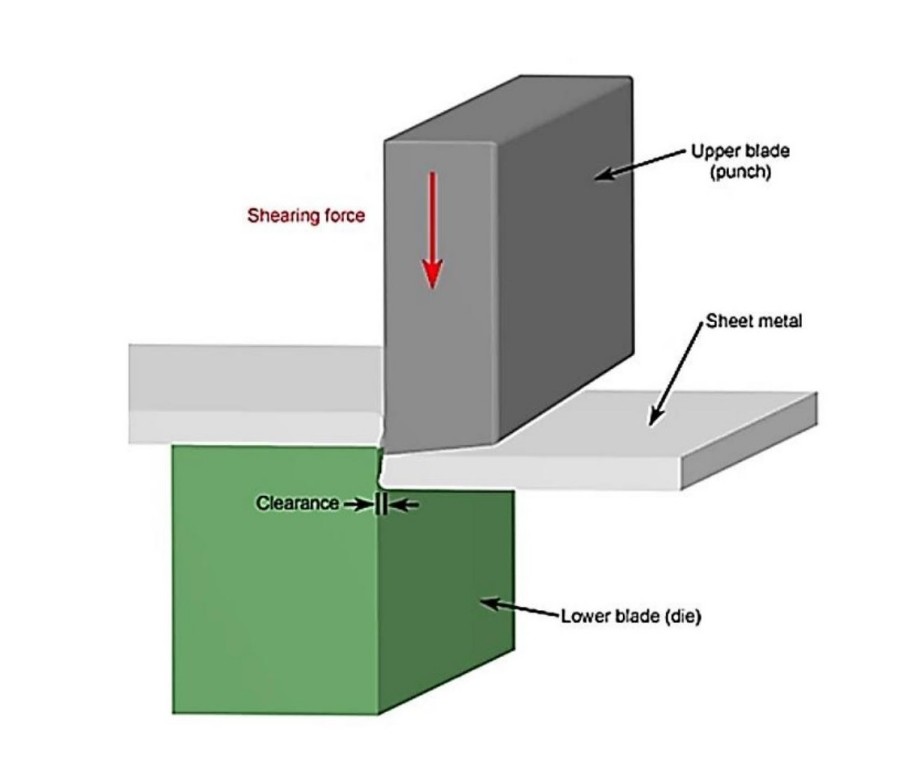

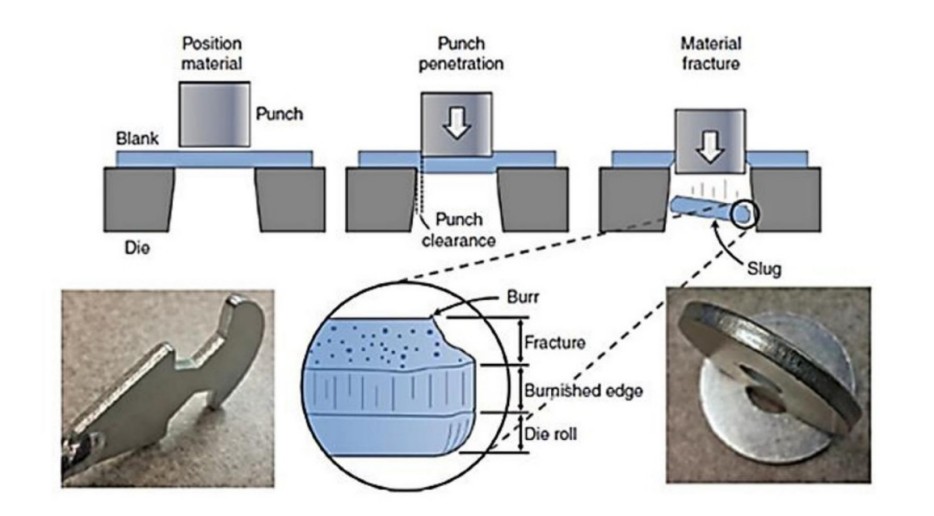

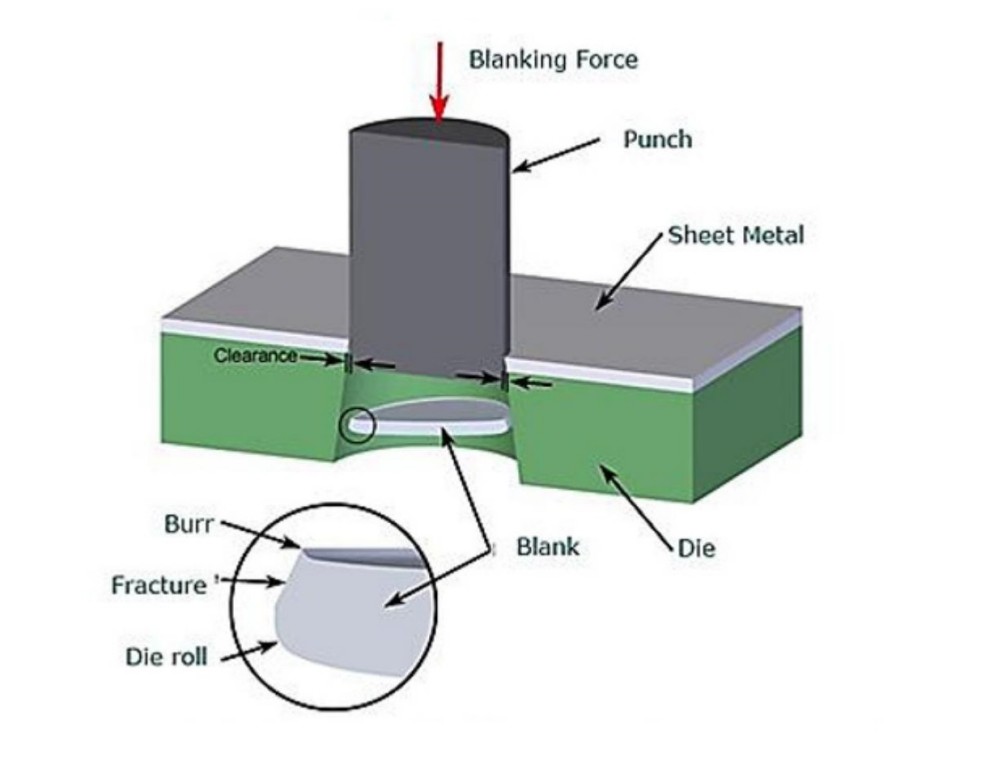

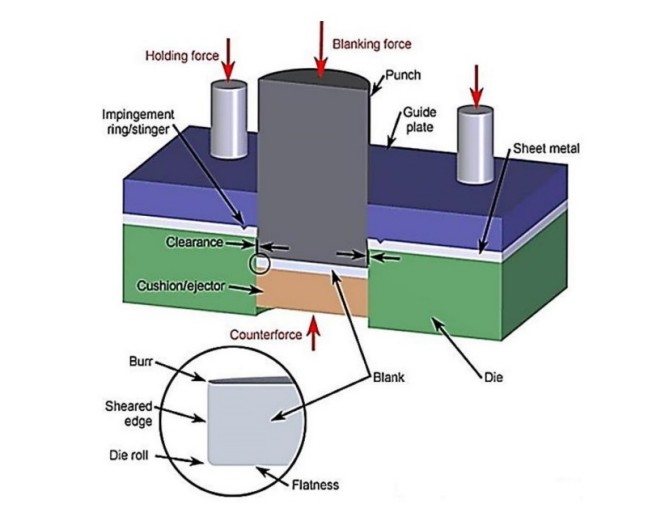

せん断は、 板金切断せん断力が材料の極限せん断強度を超えると、材料はせん断力を加えた箇所で破断し、分離します。せん断加工では、主に2つの工具、すなわちパンチとダイ(または上刃と下刃)が用いられます。これらはそれぞれシートの上下に配置されます(図1)。

上刃と下刃のクリアランスは、材料の機械的特性(せん断強度など)に応じて、通常、板厚の2%から10%の範囲です。適切なクリアランスは、効率的な切断と作業性の向上を実現します。 塑性変形 素材を傷めることなく。

2.0せん断操作と工具機構

2枚の刃でシートを切断する操作は、一般的に 剪断しかし、ブレードの角度や構成が異なると、 打ち抜き、穴あけ、ノッチング、またはトリミング が実行されます。工具設計と材料挙動の観点から、これらはすべてせん断関連のプロセスと考えられます。

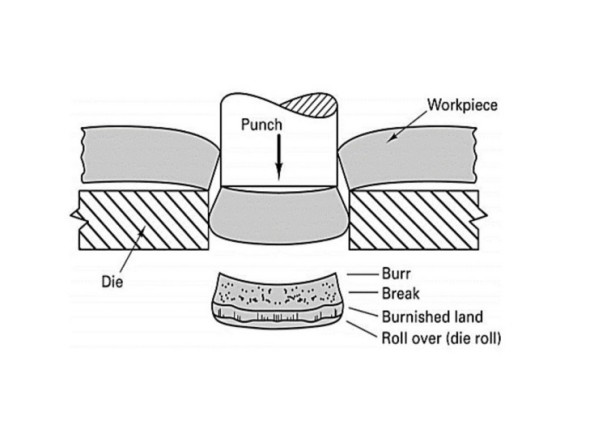

典型的なせん断加工では、パンチが金属をダイに押し込み、狭いせん断領域に沿って局所的な変形を引き起こします。板厚5%~10%のクリアランスが維持されます。圧縮条件下で加工を行うと、破損が低減し、せん断強度が向上します。 滑らかなエッジ分率十分な圧力をかけると、表面の破損が最小限に抑えられ、材料が完全にせん断される可能性があります。

3.0パンチングとせん断:金属切削における主な違い

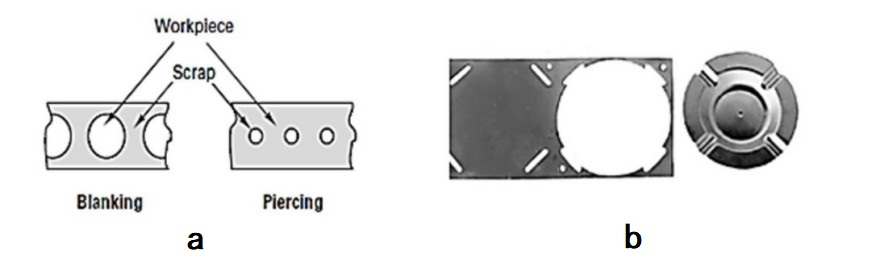

互換的に使用されることが多いが、 打ち抜きとせん断 せん断加工は、直線または曲線に沿って材料を分割するためにオフセット力を適用する加工です。一方、パンチング加工は、 閉じた図形 紙の穴あけパンチのように材料を取り除くことによって

主な違いは次のとおりです。

- 剪断 対向する直線状のブレードを使用して材料を分離します。

- パンチ 円形の穴など、閉じた形状を形成します。

- 切断刃は最終部品の形状に直接影響します。

4.0板金切断における一般的なせん断技術の種類

せん断操作にはいくつかのバリエーションがあり、それぞれ特定のタスクに適しています。

- 単純せん断

- パンチ

- スリット加工

- ブランク

- ノッチング

- 切り落とす

- かじる

- シェービング

- トリミング

- 飲酒

- ランシング

- ファインブランキング

4.1スリッティング:コイルからストリップへの金属切断

スリット加工では、金属板のコイルを、 円形せん断刃このプロセスは連続的、高速、かつ経済的であり、他の切断方法に比べて正確な結果を生み出します。

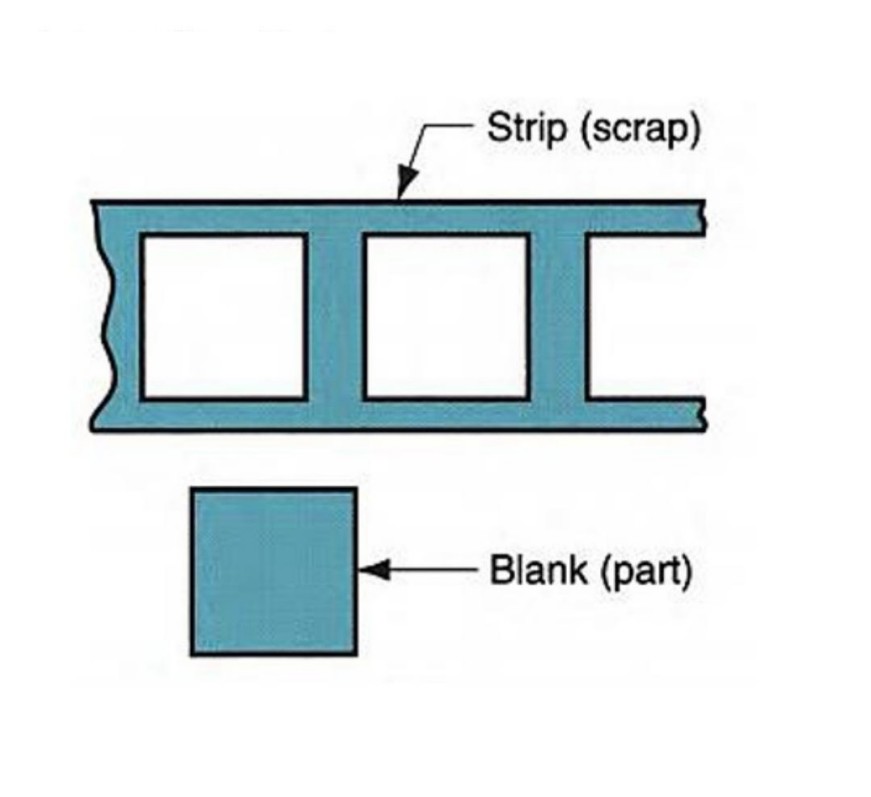

4.2ブランキング:ワンステップ形状抽出

ブランキングでは、パンチで板金を切断し、目的の形状(ブランク)を除去して周囲のストックから分離します。

油圧プレスは、ブランキングダイを高速で駆動します。 1000ストローク/分10~20% のクリアランスできれいなせん断が可能。

4.3ファインブランキング:高精度切断

ファインブランキングの用途 3つの制御された力 優れた平坦度、最小限のバリ、そして±0.0003という高精度な寸法公差を実現します。従来のブランキングとほぼ同じ構成ですが、より高品質な結果を得るための制御機能が追加されています。

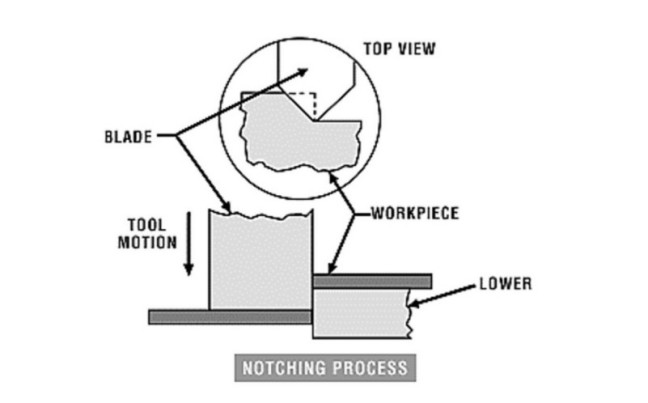

4.4ノッチング:エッジスクラップの除去

ノッチングは、ワークピースの端からスクラップ材を除去する作業です。通常は 手動、低ボリュームのプロセス カスタマイズされた形状や角度に最適です。

利点:

- 調整可能な角度カット

- 標準的なせん断では実現できない特殊な形状が可能

5.0せん断機:種類と切断原理

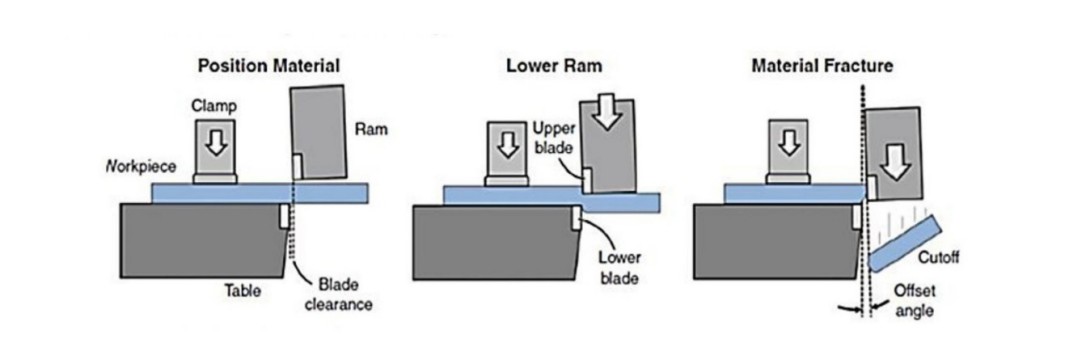

せん断機は金属を切断する はさみのような 回転運動または直刃運動。小型機械では角度運動が用いられ、大型機械では すくい角とクリアランス パフォーマンスを最適化します。

5.1せん断機の一般的な種類:

- 空気圧せん断機– エアシリンダーで駆動

- 油圧機械式せん断機– 油圧モーターで駆動

- サーボ駆動式せん断機– サーボモーターに直接接続

- 油圧せん断機– 非常に高い切削力を実現

- 電動ハサミ – 電動モーターで直接駆動(通常は機械式または油圧式のトランスミッションと組み合わせる)

- 手動ハサミ– レバー式手動倍率

6.0せん断機の性能を最適化する方法

せん断工程は労働集約的であり、生産性を最大限に高めるには精密な制御が求められます。主な要因は以下のとおりです。

- 刃が完全にまっすぐであることを確認する

- 材料の厚さに応じてクリアランスを設定する

- 適切なバックゲージ設定を確認する

- 切断中にシートを安定させる

- 定期的なメンテナンス(清掃、部品交換)

せん断は、 青銅、真鍮、アルミニウム、低炭素鋼最小限のカーフと許容誤差を実現します。ただし、 硬くて脆い材料 タングステンなどの金属や、長さが 3.2 mm 未満の部品に使用できます。

7.0ケーススタディ:せん断プロセスの革新的な応用

7.1ケース1: C2S2 – 連続拘束ストリップせん断

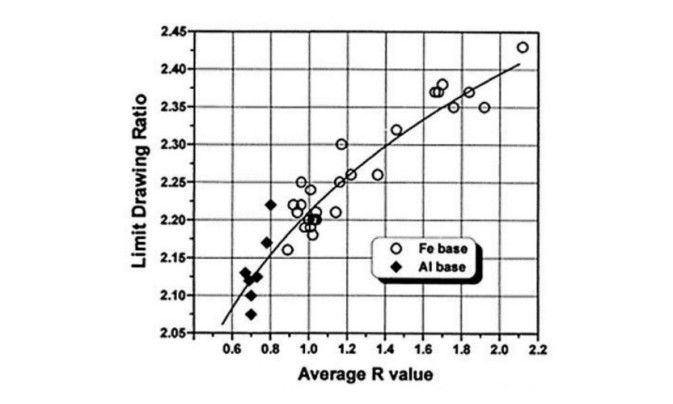

より軽量な車両を生産するために、 アルミニウム(Al) より重い鉄ベースの鋼板に代わる鋼板が開発されている。 等角チャネルプレス(ECAP)エンジニアはせん断ひずみを誘発して金属の R 値を高め、成形性を向上させます。

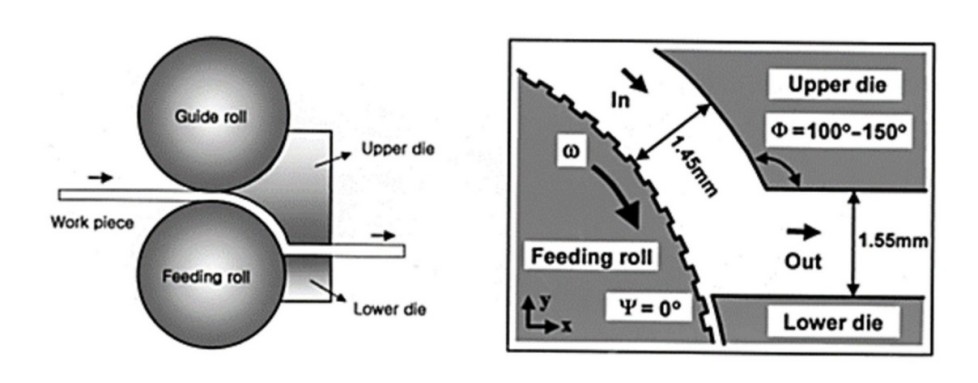

C2S2 システムはツインロールを使用して一貫したせん断変形を生成するため、油圧プレスよりも効率的であり、動作中に表面欠陥を検出できます。

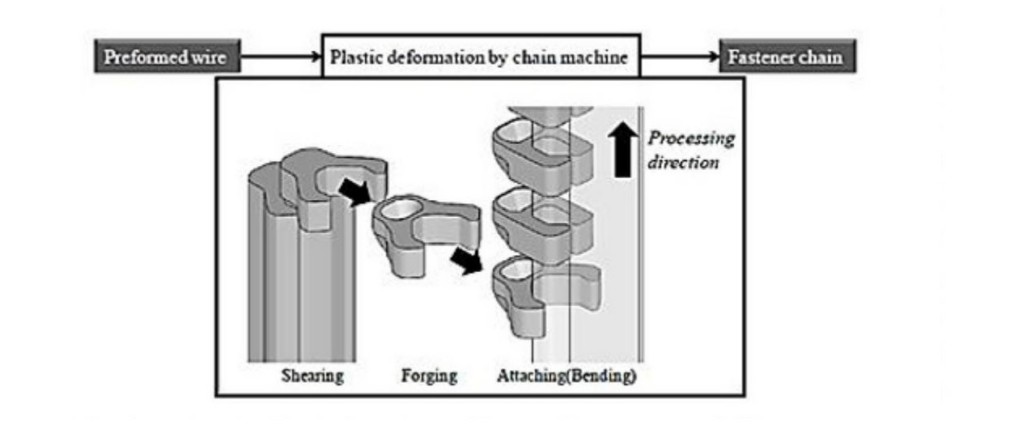

7.2事例2:銅亜鉛ファスナー部品のせん断加工

衣類やアクセサリーに使用される、 Y字型銅合金線 ジッパーの歯は、せん断され、鍛造され、曲げられて形成されます。デザインが複雑になるにつれて、成形精度を高めるには何度も繰り返し作業が必要になります。

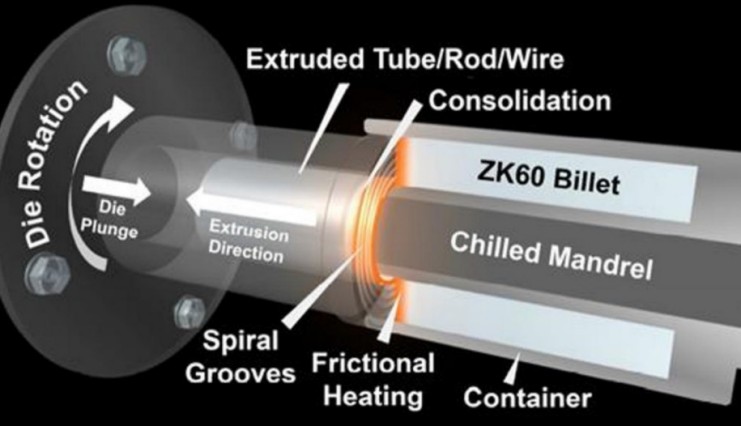

7.3事例3:マグネシウム合金ZK60チューブのSHAPE

マグネシウム合金、特に非希土類マグネシウムは軽量化に効果的です。 せん断支援加工および押し出し(SHAPE) 微細構造を改良し、第 2 相の弱点を排除することで機械的特性が向上します。

8.0結論と提言

この研究は、 せん断操作、機械、および高度なアプリケーションせん断加工は軟質から中程度の金属に非常に効果的であり、 大量生産にコスト効率が良いただし、高硬度または精密な表面仕上げの用途には適していません。

おすすめ: 長さが 3.2 mm 未満の場合、または高強度で脆い金属の場合は、せん断を避けてください。

将来の方向性: SHAPE や C2S2 などの技術は、せん断変形による材料特性の改善に有望です。

9.0よくある質問(FAQ)

Q1: せん断と打ち抜きの違いは何ですか?

答え: せん断加工は、はさみのように、対向する刃を用いて直線または曲線に沿って材料を切断する加工です。一方、パンチ加工は、パンチで穴を開けるように、材料を完全に閉じた形状のまま除去します。どちらも同様の工具を使用しますが、形状と材料除去の目的が異なります。

Q2: せん断加工に最適な材料は何ですか?

答え: せん断加工は、アルミニウム、低炭素鋼、真鍮、青銅などの延性があり、軟質から中程度の強度の金属に最適です。 推奨されません 工具の摩耗や異常変形のリスクがあるため、タングステンなどの硬いまたは脆い材料には適していません。

質問3:ファインブランキングとは何ですか? また、通常のブランキングとどう違うのですか?

答え: ファインブランキングは、ブランキングの高精度バージョンであり、 3つの力を加える 滑らかなエッジ、より厳しい公差(±0.0003インチまで)、そして最小限のバリを実現します。精密自動車部品や電子部品によく使用されます。

Q4: クリアランスはせん断操作にどのような影響を及ぼしますか?

答え: クリアランスとは、上刃と下刃(パンチとダイ)の間の隙間を指します。通常は 2%から10% 材料の厚さに応じて適切なクリアランスを確保することで、きれいな切断面が得られ、裂け目や過剰なバリの発生を防ぎ、工具の摩耗を軽減します。

Q5: せん断は大量生産に使用できますか?

答え: はい。せん断は 量産特に板金加工において、油圧式およびサーボ駆動式のせん断機は最大速度を達成できます。 1分間に1000ストローク連続運転に非常に効率的です。