ALEKVS 丸管から角管へのロール成形機

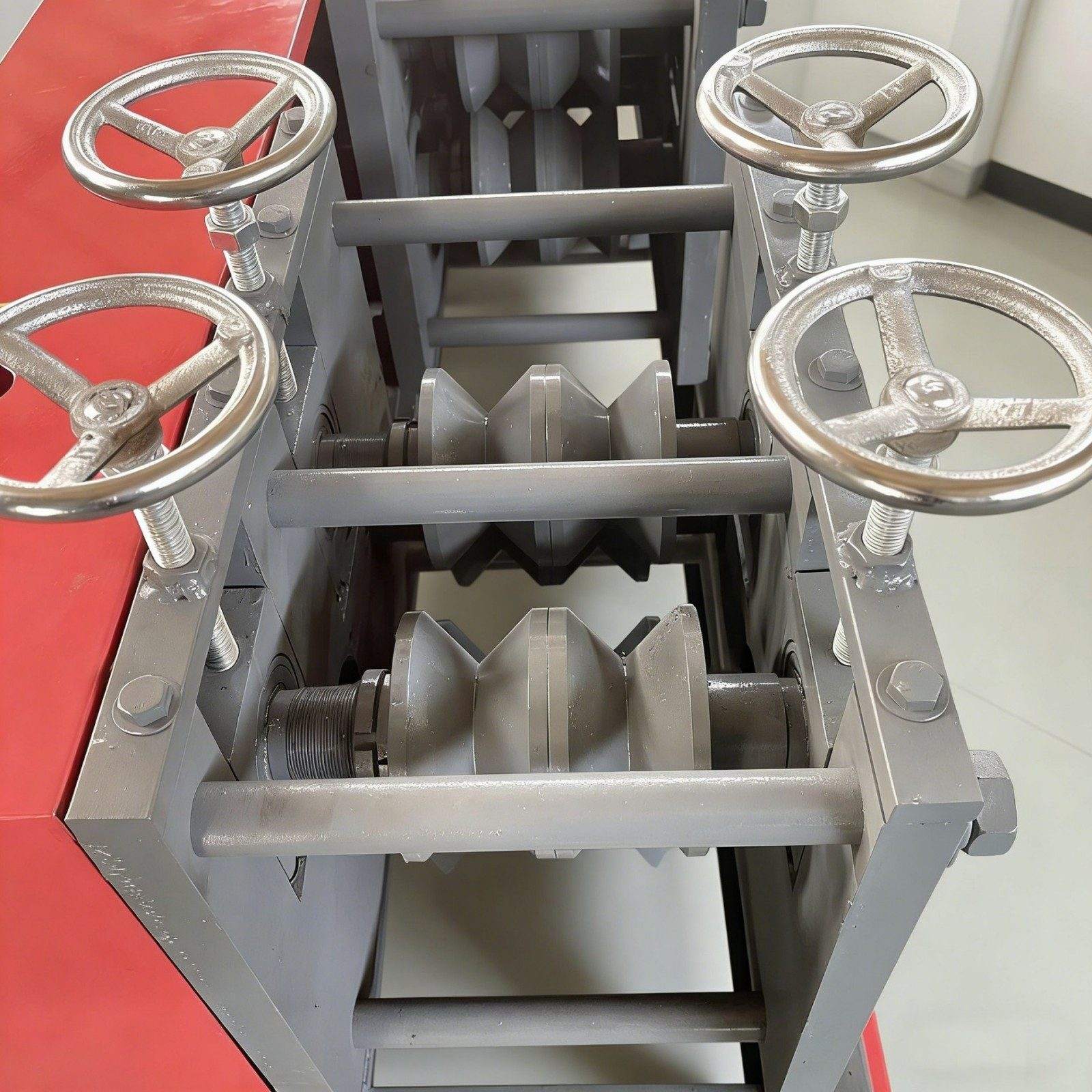

角管ロール成形機 成分

- 入場ガイドシステム– スムーズなチューブ送りと正確な位置合わせにより、安定した成形を実現します。

- 耐久性の高い機械フレーム– 堅牢な溶接構造により、長期にわたる精度と振動のない動作が保証されます。

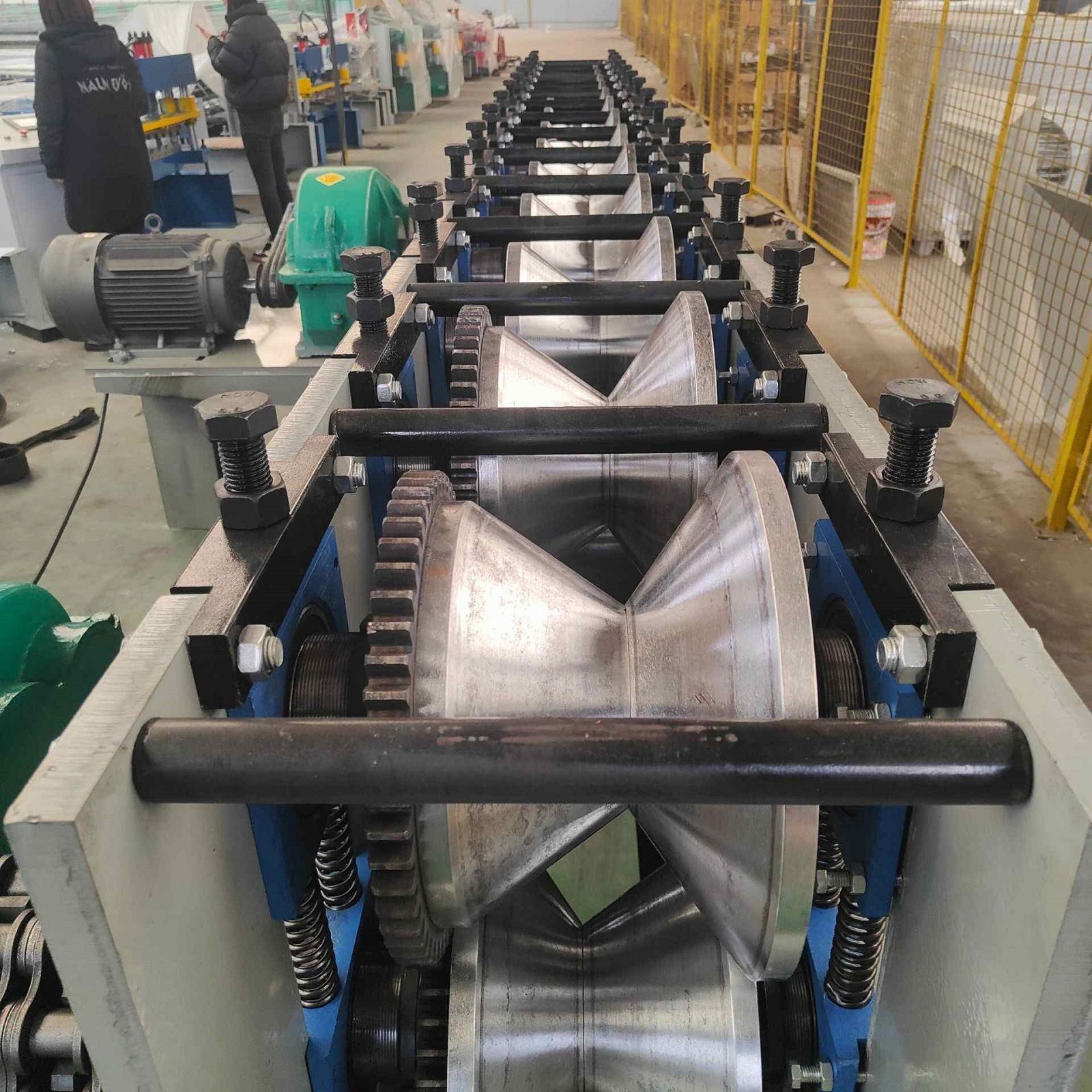

- ロール成形金型– 硬化合金鋼ロールにより、正確なコーナーと一貫した正方形のプロファイルが実現します。

- 駆動システム– 高トルクモーターとギアボックスにより、安定した同期ロール回転を実現します。

- サイズ単位– 精密なキャリブレーションにより、正確な辺の長さ、対角線、直線性が保証されます。

- 切断システム– 自動長さカットにより、きれいで効率的、かつ繰り返し可能な出力を実現します。

- PLC制御システム– ユーザーフレンドリーなタッチスクリーンにより、素早いセットアップと完全に自動化された生産が可能になります。

動作原理

- 摂食段階

完成した丸管(通常は ERW 溶接管またはシームレス管)はガイド システムを介して機械に送り込まれ、安定した位置合わせとロール成形ステーションへの正確な進入が保証されます。 - ロール成形ステージ

円筒管は、特定の角度と輪郭を持つ複数の成形ローラーセットを通過します。各ローラーセットは管壁に制御された圧力を加え、円形の断面を徐々に正方形または長方形の形状に成形します。 - フロント ローラー ステーションは、初期の平坦化とコーナーの事前成形を実行します。

- 最終ローラー ステーションでは精密な成形が行われ、正確な辺の長さ、対角線の許容差、および直角度が確保されます。

- サイズ調整と切断段階

成形後、角管は寸法調整のためにサイジングユニットに送られます。フライングソーや油圧式切断ユニットなどの切断システムによって、角管は所定の長さに切断されます。 - 放電段階

完成した角管はランアウトテーブルまたはスタッキングエリアに搬送され、成形プロセスが完了します。

主な特徴と利点

- 冷間成形プロセス、材料特性の保持

加熱が不要なため、酸化や結晶構造の損傷を回避できます。完成したチューブの機械的特性は、元の材料と同等です。 - 柔軟な生産、1台のマシンで複数のサイズに対応

ロール成形金型を変更することで、この機械はさまざまな用途の要件を満たすさまざまなサイズの正方形および長方形のチューブを製造できます。 - 高効率と低生産コスト

連続ロール成形により生産速度は 10~30 m/分従来の溶接角管工程に比べ、板材の巻き戻し、溶接、研磨が不要となり、労力と材料の無駄を大幅に削減します。 - 高精度と安定した品質

多段階成形とサイズ調整を組み合わせることで、側面の長さ、対角線、真直度、表面品質の許容差が厳密に保たれます。 - 高度な自動化レベル、簡単な操作

PLC制御システムにより、自動供給、成形、サイジング、切断が可能になります。通常の生産監視には1~2名のオペレーターのみが必要です。

適用範囲

- 原材料の適合性

炭素鋼、亜鉛メッキ鋼、ステンレス鋼の丸管に適しています。標準的な肉厚範囲: 0~6.0 mm(機種により異なります)。 - 完成したチューブアプリケーション

- 鉄骨構造:柱、梁、支持フレーム

- 保管と物流:ラック支柱と梁

- 交通施設:ガードレール、フェンス、街灯柱の土台

- 家具製造:テーブルフレーム、椅子フレーム、ベッドフレーム

- 機械製造:機器フレームおよび保護管構造

見積もり依頼を送信するには、このフォームにご記入ください。弊社のチームメンバーが詳細を確認し、12 営業時間以内にご連絡いたします。