精密機械加工の世界では、航空宇宙用ファスナーから自動車部品、医療用インプラントから産業用ハードウェアまで、あらゆるところにねじ山があります。

従来、ねじ山は切削加工、つまりタップ、ダイス、あるいは単刃工具を用いて材料を削り取ることによって作られてきました。切削加工は効果的ですが、生産速度の低下、ねじ山の強度低下、そして大量生産においてはコスト上昇といった制約があります。

しかし、より速く、より強力で、より経済的な代替手段があります。 ねじ転造.

ねじ転造は 冷間成形プロセス切削作業ではなく、金属を除去するのではなく、ねじ転造加工では 物質を置き換え、再形成する 圧力下で、優れた強度、精度、表面品質を備えたねじ山を作成します。

1.0ねじ転造とは何ですか?

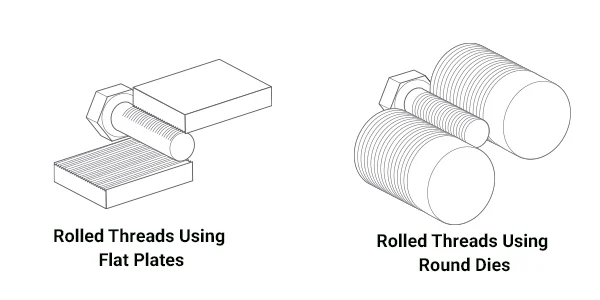

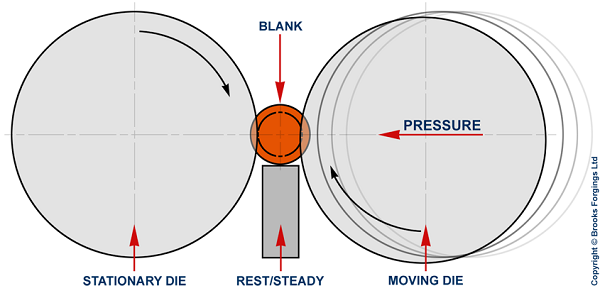

ねじ転造は 冷間成形プロセス 円筒形のブランクを硬化した金型の間に押し込み、材料をねじ山の形状に塑性変形させる加工法。材料の結晶構造を切断する切削とは異なり、転造加工は 穀物の流れを維持し、整える ねじの方向にねじ山を移動させることで、より強度が高く、疲労に強い部品を製造します。

ねじ転造の主な特徴:

- 減算的なプロセスではない— チップは生産されない

- ひずみ硬化効果— 材料は硬くなり、強くなる

- 優れた表面仕上げ— 圧延中の金型研磨による

- 高精度— 一貫した形状と寸法

2.0圧延と切断:明確な比較

切削ねじと転造ねじには大きな違いがあり、強度、仕上がり、効率、そして全体的なコストに影響を与えます。以下の表は、主な違いをまとめたものです。

| 特徴 / 側面 | ねじ切り | ねじ転造 |

| プロセスタイプ | 材料除去(切断) | 冷間成形(変位) |

| 強さ | ベースライン | 加工硬化により最大30%の強度を実現 |

| 表面仕上げ | 粗い場合は二次仕上げが必要になる場合があります | 滑らかで連続した高品質の仕上がり |

| 精度 / プロファイル | ツールの鋭さとオペレーターのスキルに依存 | 高い再現性、正確なプロファイル |

| 材料廃棄物 | チップを生成する | 材料の無駄が最小限またはゼロ |

| 生産速度 | 適度 | より高速で継続的なプロセス |

| 工具寿命 | 短~中程度、切削による工具摩耗 | 材質の硬さに応じて長くなります |

| リードタイム | 段階的なカットにより長くなる | 二次手術の短縮と削減 |

| 理想的な素材 | ほとんどの金属、軟質金属に優しい | 柔らかい金属が好ましい。硬い金属も可能だが、金型寿命が短くなる。 |

| よくある問題 | バリ、工具痕、微小亀裂 | スライバー、傷ついた山、ピッチ/ヘリックスの問題 |

この比較から、 ねじ転造は、強度、表面品質、効率において大きな利点を提供します。そのため、大量生産や耐久性のある糸を必要とする用途に最適です。

3.0切削加工に対するねじ転造加工の利点

なぜ切断ではなくロールを選ぶのでしょうか?そのメリットは計り知れません。

- 低コスト

材料の無駄が減り、ツールの寿命が長くなると、生産コストが直接的に削減されます。 - より高い効率

特に大量生産の場合、圧延は切断よりも大幅に高速です。 - より強い糸

転造ねじは最大 30~40% 引張強度と疲労強度が向上 人生 切断されたスレッドと比較して。 - より良い表面仕上げ

ローリング動作により材料が磨かれ、滑らかで加工硬化した表面が生成されます。 - 精度の向上

転造ねじは、大量バッチにわたってより厳しい公差と一貫したプロファイルを維持します。

4.0材料に関する考慮事項:成形性指数

すべての材料が同じように転がりに反応するわけではありません。 成形性指数 ねじ転造に対する材料の適合性を評価するために使用されます。一般的には、

- 柔らかい素材は転がりやすいが、表面仕上げは平均的になる可能性がある

- より硬い材料は金型寿命を縮めるが、優れた表面仕上げを生み出すことが多い。

ねじ転造における一般的な材料挙動

| 材料 | 硬度 | ねじ面 | 死ぬ人生 |

| 真鍮(345、360) | < RB 75 | 良い / 悪い | 中~高 |

| アルミニウム(2024-T4、6061-T6) | < RB 120 | 非常に良い / 良い | 高い |

| ステンレス鋼(302、440) | < RC 32 | 素晴らしい | 中~低 |

| 鋼(1018、12L14) | < RC 24 | 優秀 / 普通 | 中くらい |

属性効果:

- 硫黄 鋼鉄 そして アルミニウム中のビスマス 表面品質を低下させる薄片状の欠陥が発生する可能性があります。

- 硫黄、鉛、ビスマスなどの元素は、機械加工性(切削)を高めますが、冷間成形(圧延)を妨げます。

重要なのは、適切な材料を選択すること、つまり加工性と成形性のバランスをとることです。

5.0転造ねじの設計ガイドライン

ブランクと機能の適切な設計により、圧延が成功します。

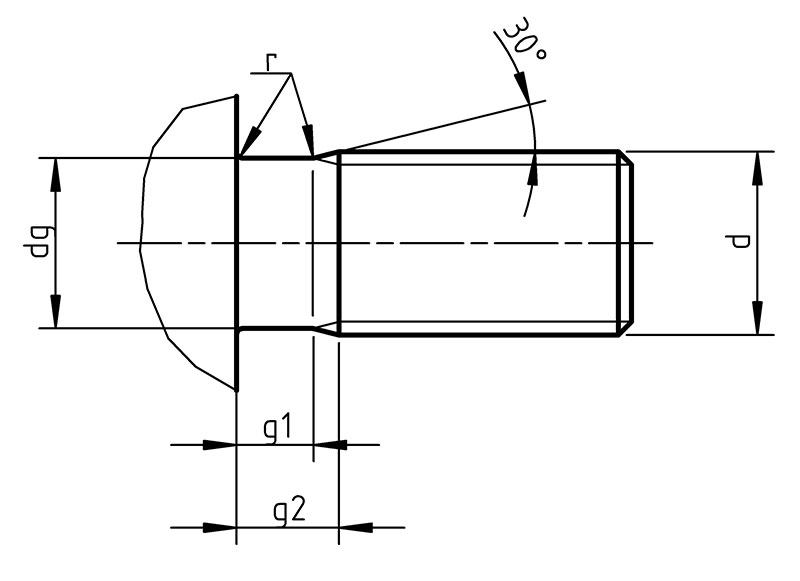

ブランク直径

推奨ブランク径 ≈ : 最大ピッチ径 – 0.002″

調整比率: ブランクを0.001インチ変更するごとに、外径が約0.003インチ変化します。

面取り角度

標準: 30° (圧延後は約 45° になります)

より硬い材料の場合:ダイの寿命を延ばすために25°~28°を使用してください

ショルダークリアランス

ねじ山の始端と肩部の間のピッチを1.25~1.5倍以上に維持する

糸の長さとロールの長さ

計算式:ロール作業面 = (2.5 × ピッチ) + ねじ長さ

6.0ねじ転造工具

ロール

- さまざまなパーツの向きに合わせて複数のスタイルを用意

- 材料、熱処理、コーティングは性能と工具寿命に影響します

- ロールの「スタート」回数が増えると、回転数が高くなり、工具寿命が延びます。

シェービングツール

- 簡単な調整、再現性、剛性を実現

- さまざまな部品サイズとサポートタイプに合わせて設計可能

添付ファイル

- ラジアルピンチ— 素早くクランプして放射状に回転します

- 軸方向エンドローリング— ロール幅よりも長い糸に最適

- 接線方向— 高速で高ボリュームを実現できるが、横方向の力も発生する

- 軸回転伝達— 肩部に隣接したねじ転造が可能

7.0動作パラメータ: 速度と送り

ねじ転造は、多くの場合 プロセスチェーンの中で最速の操作.

- 一般的なガイドライン: ワークピース回転数 ≈ 300 × ロール開始

- 圧延速度が速いほど、表面仕上げは向上することが多い。

- 適切な潤滑は摩擦を減らし、金型の寿命を延ばすために重要です。

8.0ねじ検査と測定

検査は、転造ねじが機能要件を満たしていることを確認するものです。一般的な検査方法には以下のものがあります。

- 合否判定リングゲージ— シンプルで広く使われている

- ねじマイクロメータ / 3線式— ピッチ径の正確な測定

- トライロールゲージ(ジョンソンゲージ)— 機能的適合性を評価するため

- 機能ゲージとセグメントゲージ— ねじ山の形状とフランク角を評価する

- NPT / NPTFゲージ— テーパー管用ねじ

確認すべき主要な寸法:

- ブランク直径

- ピッチ直径

- 外径

パイプねじの場合、 L1/L2ゲージ そして 六分儀ゲージ シール性と適切なねじ形状を確保するために使用されます。

9.0結論

ねじ転造は切削の代替手段というだけでなく、 優れた製造プロセス 高品質のねじを製造するための技術です。冷間成形技術を活用することで、ねじ転造は次のような効果をもたらします。

- より高い強度

- 低コスト

- 効率性の向上

- 優れた精度と表面仕上げ

- 適切な材料、設計、ツール、動作パラメータ、検査方法と組み合わせることで、ねじ転造は製品のパフォーマンスと製造の生産性を大幅に向上させることができます。

次のような業界では 強度、精度、コスト効率が最も重要ですねじ転造は急速に 糸生産における新しい基準.

10.0FAQ: ねじ転造におけるよくある問題

圧延糸に細片や薄片が見られるのはなぜですか?

これは通常、ブランク材に好ましくない添加物(硫黄、ビスマス、鉛など)が含まれている場合、または表面処理が不十分な場合に発生します。これらの介在物は機械加工には役立ちますが、冷間成形を妨げ、圧延中に剥離を引き起こします。

ねじのピッチやリードが正しくなくなる原因は何ですか?

ピッチ/リードの不正確さは、ロールの位置ずれ、不適切なセットアップパラメータ、または工具の摩耗などが原因で発生することがよくあります。また、ロールの設計に対する送り速度の不正確さも原因となる場合があります。

転造ねじのねじれ角が一致しないのはなぜですか?

不一致のらせん角度は、通常、ロールの形状が正しくないこと、ロールの選択が不適切であること、またはローリングアタッチメントのセットアップエラーを示します。

部品間またはバッチ間で圧延結果が一致しないのはなぜですか?

材料の硬度、潤滑品質、機械の安定性などの変動は、圧延条件の不安定化につながる可能性があります。プロセスパラメータを適切に管理することが重要です。

中空のワークピース、閉じた穴、または円形でないブランクにねじを転造できますか?

これらのブランクは大きな課題を伴います。真円でない、または均一でない素材は適切なねじ山の形成を妨げ、ねじ山が弱くなったり、歪んだり、不完全になったりする原因となります。

スレッドの中央部分は埋められているのに、端部分は埋められていないのはなぜですか?

これは、面取り角度が不十分、ブランクの直径が正しくない、またはロールの貫通がねじの入口と出口で適切に調整されていない場合に発生します。

転造ねじの表面仕上げが悪くなる原因は何ですか?

仕上げが粗かったり鈍かったりする場合は、通常、潤滑が不十分であるか、ねじロールが摩耗しているか、または転がり速度が低すぎることが原因です。

ねじ山の形状が歪んでいるのはなぜですか?

ねじ山形状の不良(丸みのある側面、ねじ山の頂部の形状の不正確さ)は、多くの場合、ブランクサイズの誤り、材料の硬度の過剰、またはロールの摩耗によって発生します。ブランクの適切な準備と鋭利なロールの使用は、こうした不良を防ぐのに役立ちます。

糸の頂点が完全に形成されないのはなぜですか?

不完全な山頂は、通常、ブランクのサイズが小さすぎる、ロールの入り込みが不十分、または圧延圧力が不十分なことが原因で発生します。ブランクの直径を調整し、適切な工具設定を行うことで、この問題を解決できます。

転造ねじのねじ山が擦り切れる原因は何ですか?

歯山の擦り傷や引っかき傷は、芯ずれ、潤滑不足、または過度の転がり圧力の兆候です。このような欠陥を回避するには、適切な芯合わせと潤滑が不可欠です。

参考文献

brooksforgings.co.uk/processes/ねじ転造

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/カット糸とロール糸の違い/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/