1.0ロール成形とは?

ロール成形ロール成形またはロールフォーミングとも呼ばれる連続曲げ加工は、長い金属ストリップ(通常はコイルストックから)を所望の断面プロファイルに成形するために使用される連続曲げ加工です。

金属ストリップは、精密に配置された複数のロールを通過し、各ロールが段階的に曲げ加工を施して最終形状を形成します。この方法は、長尺で均一な形状の製品を大量生産するのに最適です。

ロール成形製品の主な利点:

- 軽量: 押し出し成形による同様の形状と比較すると、ロール成形部品は通常、より軽量で、より薄い壁部分を使用します。

- 高強度: 冷間成形プロセスにより加工硬化が誘発され、材料の強度が大幅に向上します。

- 高い生産効率: プロセスは継続的かつ自動化されているため、生産速度が速くなり、エネルギー消費が抑えられます。

- 簡単な表面処理: 材料は成形前にプレコーティング(塗装や亜鉛メッキなど)できるため、二次的な表面仕上げが不要になります。

要約すれば: ロール成形は、完全に自動化された連続プロセスを通じて高速で安定した柔軟な製造ソリューションを提供し、大規模な一貫した金属プロファイルの製造に最適です。

2.0ロール成形機とは?

2.1ロール成形機の紹介:

ロール成形機は、工業製品や日用品の製造に広く使用されている金属成形装置の主要部品です。ガレージドア、自動車パネルなどの部品を効率的に製造することができます。 金属屋根シート、タイル、棟、壁パネル、サイディング、 金属製の垂木、ドア枠、手すりなど。

2.2定義と基本的な動作原理:

ロール成形機は、平らな金属ストリップまたはコイルを均一な断面を持つ連続部品に成形します。この工程では、材料を複数のロールスタンドに送り込み、各スタンドで材料を段階的に曲げて所望の形状に近づけていきます。塑性変形により、金属は永久的な形状を獲得します。成形後、部品は所定の長さに切断され、梱包のために積み重ねられます。各ロールステーションの設計によって最終的な形状が決定され、高精度で複雑な形状を実現します。

2.3ロール成形プロセスとその応用の概要:

ロール成形機は、室温で金属ストリップを連続的に冷間曲げ加工し、均一な断面形状を持つ長尺部品を製造します。その基本原理は、複数のロールツールステーションを段階的に成形していくことで、各ステーションで少しずつ大きな曲げ加工を施すことです。この段階的な成形により、断面の完全性を維持し、変形や応力集中を最小限に抑えながら、正確なプロファイルを実現します。

ロール成形機は、C型およびU型の垂木、チャンネル、アングル、チューブなど、多種多様な金属プロファイルを高精度に製造できます。この技術は、自動車、建設、航空宇宙、家電製品製造など、幅広い業界で活用されています。

ロール成形機は、効率性、精度、そして費用対効果の高さで知られ、高品質で複雑な金属形状の製造に最適なソリューションとなっています。生産を効率化し、材料の無駄を削減し、現代の金属加工基準の要求を満たします。

2.4ロール成形技術の進化:

- 歴史的発展:

ロール成形の起源は、職人が手作業で金属を成形していた古代にまで遡ります。ロール成形機が初めて産業用途に利用されたのは18世紀の産業革命期で、主に金属屋根材の製造に使用されました。その後も継続的な進歩により、機械の設計と機能は大幅に向上し、生産性と精度の両方が向上しました。 - ロール成形と材料における最新の進歩:

今日のロール成形技術は、コンピュータ支援設計(CAD)と製造(CAM)を活用することで、生産精度と速度を向上させています。自動化とロボット工学により、効率性がさらに向上し、手作業が最小限に抑えられ、生産能力が拡大しています。

3.0ロール成形機のワークフロー

ロール成形機は、ローラー、ダイ、パンチング、切断といった複数の工程を経て、金属板やコイルを所望の形状に成形します。この連続プロセスは、原材料の供給から最終製品に至るまでを網羅しています。各工程の詳細な内訳は以下の通りです。

3.1前処理段階

- 受け身 デコイラー: 生の金属コイルは、生産ラインでのさらなる処理を容易にするために、受動的なデコイラーによって巻き戻されます。

- ストレートアイロン: 金属ストリップは、ロール成形システムに入る前に、曲率を除去して平坦性を確保するために真っ直ぐにされます。

- サーボフィーダー: サーボフィーダーはシートメタルを成形機に正確に送り込み、継続的なワークフローと寸法精度を保証します。

3.2成形プロセス

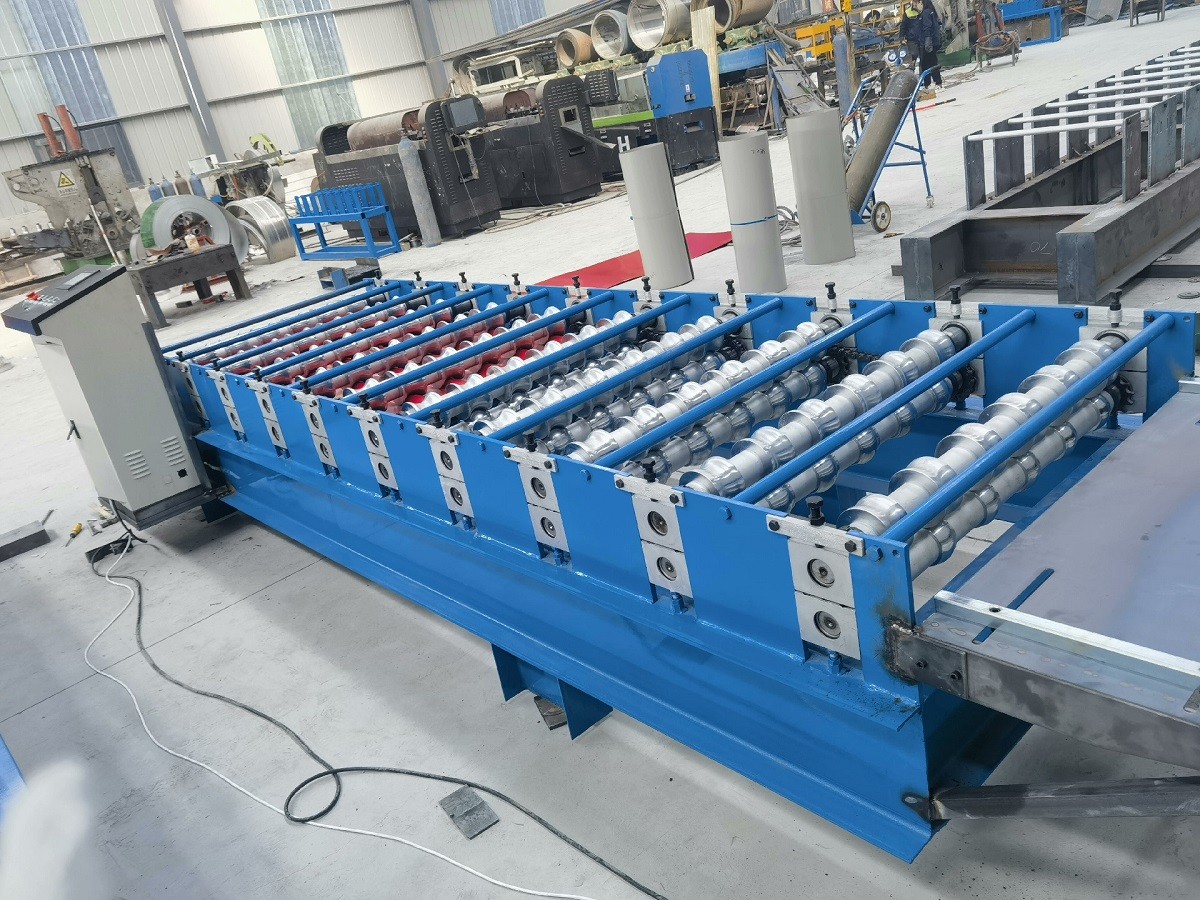

- ロール成形機: 板金はロール成形機に入り、複数のローラーステーションを通過します。各ローラーセットは材料を徐々に曲げたり圧縮したりして、所望の形状を実現します。工具鋼ロールは、材料を段階的に変形させることで、連続的に成形します。

- 成形金型の役割: ロール成形機のダイは、必要な輪郭を段階的に形成します。各ローラーセットの構成は、厚さ、硬度、材料の種類に合わせて調整されます。成形の複雑さが増すにつれて、曲げや折り曲げの要件を満たすために、より多くのローラースタンドまたはダイが導入されます。

3.3二次加工(成形後処理)

一次ロール成形の後、より厳しい公差や機能性の向上を実現するために、通常は二次加工が施されます。一般的な加工には以下のものがあります。

- 自動パンチング

- スロッティング

- レーザー切断

- TIG溶接

- 厳しい公差での精密成形

- プロファイル矯正

- ハードウェアの挿入

- 軽微な組み立て

これらのプロセスは、インライン(切断直後)で統合することも、専用ワークステーションでオフラインで実行することもできます。これにより、ロール成形部品の汎用性が向上し、建設、輸送、太陽光発電、産業機器などの厳格な業界基準への準拠が可能になります。

一般的な二次プロセス

- パンチ

パンチングは成形の前または後に行うことができます。成形前のパンチングは成形の難易度を高め、成形後のパンチングはコストの増加につながる可能性があります。生産ニーズに基づいて工程順序を最適化する必要があります。 - 油圧切断

ロール成形後、材料は長さに応じて切断されます。切断位置は最終的な形状と製品品質に重大な影響を与えます。

3.4金型の冷却と調整

高速圧延では成形工程中に熱が発生し、材料の形状に影響を及ぼす可能性があります。金型と材料の温度を調節するために、乾式冷却またはオーバーフロー冷却のいずれかの冷却システムが使用されます。それぞれの方法には利点と限界があり、生産要件に応じて選択する必要があります。

3.5プレカットとポストカットの比較

| プロセス | プレカット | ポストカット |

| 利点 | – 高価なカッティングダイは不要 | – 生産性の向上、材料詰まりの低減 |

| – バリのない端 | – バリの減少による部品制御の向上 | |

| – 操作が簡単でメンテナンスコストが低い | – 2~3インチまでの短い部品を製造可能 | |

| – 端部の変形を解消 | ||

| デメリット | – 特に深い部分ではフレアエンド | – 切削装置と金型のコストが上昇 |

| – より多くの成形ステーションが必要となり、コストが増加する | – メンテナンス要件の増加 | |

| – 短い部品の成形が困難で、変形しやすい | – 端部の変形や粗さの可能性 |

3.6欠陥の修正と調整

ロール成形では、曲がり、反り、ねじれなどの欠陥が生じる可能性があります。矯正機は、成形工程で蓄積された応力を補正することで、製造中にこうした歪みを修正することができます。

3.7安全および運用プロトコル

ロール成形機は高速運転するため、運転安全性は極めて重要です。主な対策は以下の通りです。

- オペレーターの安全トレーニング

- 保護装置の設置(例:安全ガード)

- 定期的な機器のメンテナンスと検査

- 金型交換および機械調整時の特別な注意

これらの実践により、安全で効率的かつ継続的な運用が保証されます。

3.8ロール成形金型システム:ラフトツール

ラフト型金型システムでは、ダイはシャフトに取り付けられ、各成形段階に合わせて事前に設定されます。ダイラフト全体を交換することでプロファイルの切り替えが簡素化され、セットアップ時間とコストを大幅に削減します。

利点:

- ツール切り替えエラーを最小限に抑える

- 迅速な金型交換が可能(通常30~45分以内)

- オンデマンドのプロファイル切り替えにより生産の柔軟性を向上

3.9完全なロール成形ラインのワークフロー

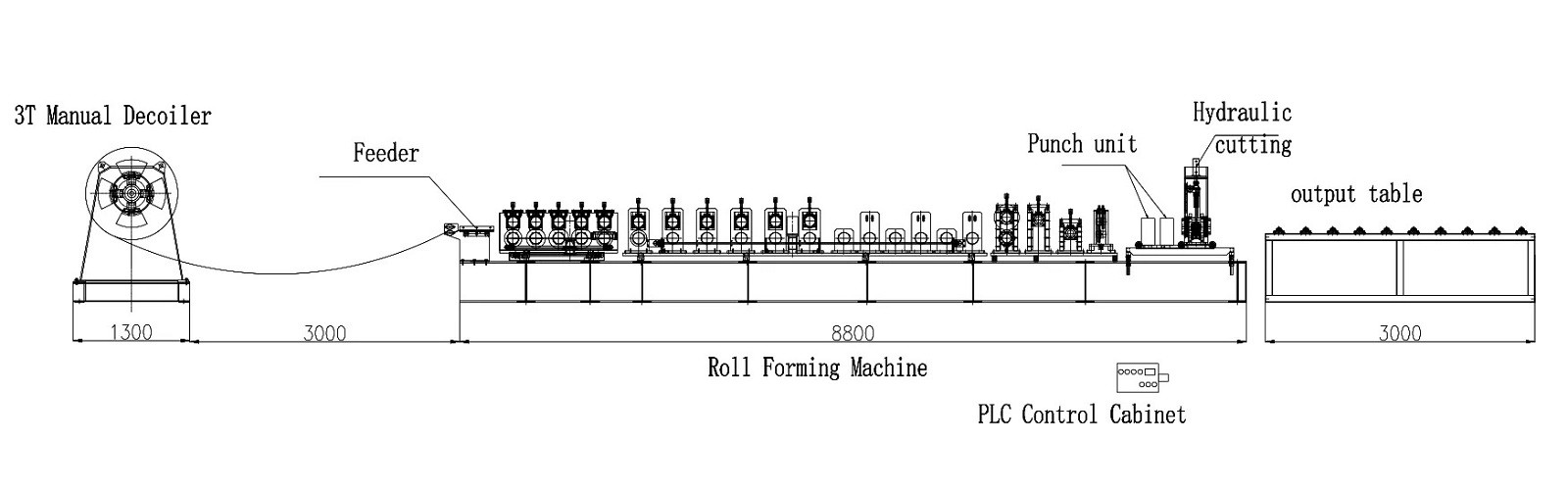

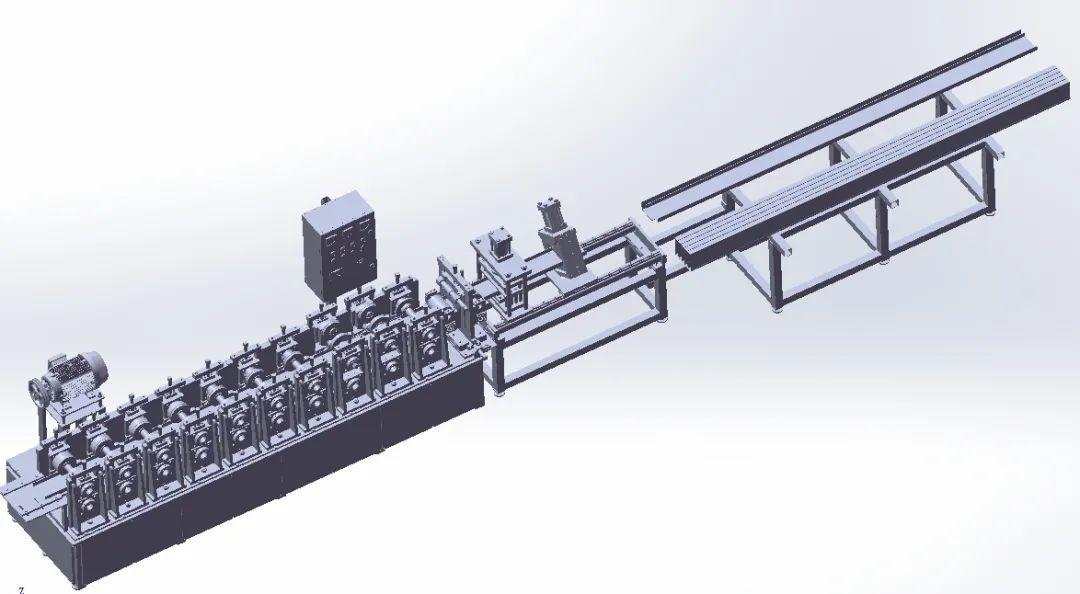

各生産ラインは、精密に配置され、高度に統合された一連のステーションで構成され、シート材料を順次処理します。主なコンポーネントは以下のとおりです。

- コイルアンコイラー

- エッジガイドまたはサイドローラー

- プレパンチプレス(該当する場合)

- ロール成形機本体

- プロファイルストレートナー

- カットオフプレス

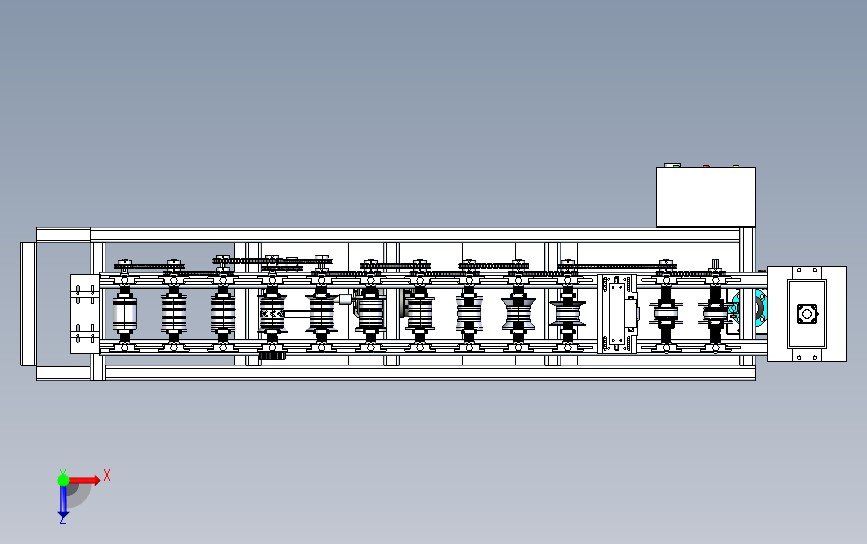

シートがラインを進むにつれて、各ローラーセットがわずかに連続した曲げ加工を施します。断面形状はステーションを進むにつれて徐々に変化します。複雑な形状には、より多くの成形工程とローラースタンドが必要になります。

最終段階では、ストリップは切断プレスに入り、1組の切断ダイを使用して長さに合わせて切断されます。金型を交換することなく、さまざまな長さの製品に対応できます。溶接や打ち抜きなどの追加のインライン工程も組み込むことができます。

成形された製品は排出ステーションに搬送され、そこでオペレーターが軽微な検査を行います。成形プロセスはクリーンかつ連続的に行われるため、通常、大規模な表面処理は必要ありません。

4.0ロール成形機の主要コンポーネント

ロール成形機の主要コンポーネントを理解することで、メーカーは機器をより効率的に操作および保守できるようになり、生産効率と製品品質が向上します。

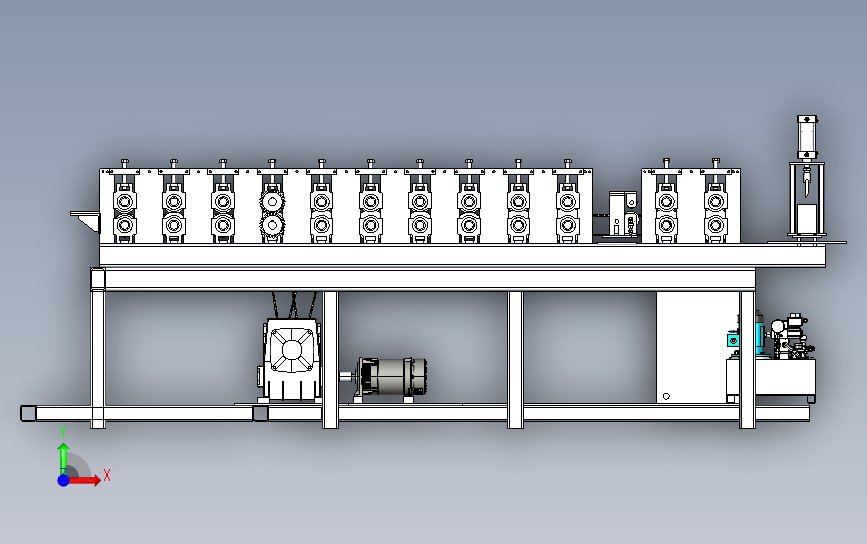

4.1マシンベース

機械ベースは、ロール成形機の基本かつ最も重要な構造基盤です。十分な安定性と支持力を確保するために、通常は鋼鉄や鋳鉄などの高品質な材料で製造されます。堅牢で耐久性のあるベースは、生産中の成形精度と動作安定性を確保する上で不可欠です。ベースの位置ずれや振動は、製品の変形や寸法偏差につながる可能性があります。そのため、メーカーは機械ベースの材料選定と構造設計を非常に重視しています。

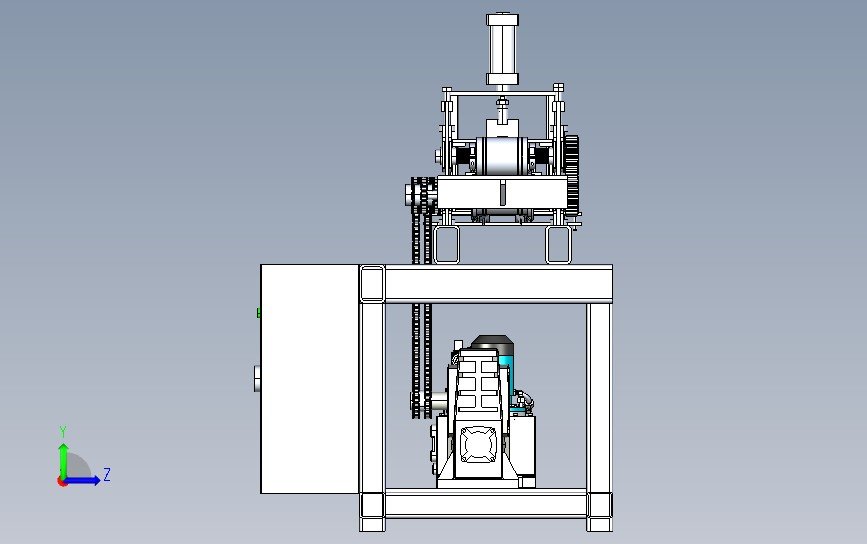

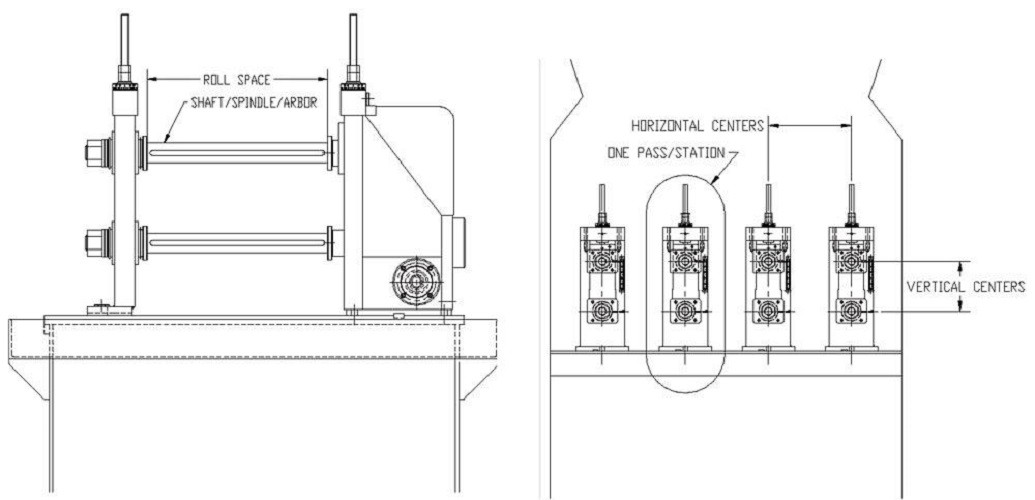

4.2ローラースタンドとツール

ローラースタンドは、ロール成形機の最も重要な部品の一つです。複数対のローラーで構成されており、金属板はこれらのローラーの間を順番に通過します。各ローラーステーションを通過する際に、金属板は連続的に曲げ加工され、最終的に所望の断面形状が形成されます。

ローラースタンドの数と配置は、製品のプロファイルの複雑さに基づいて決定されます。

金型とは、ローラースタンドと組み合わせて使用される様々な成形ダイ、スペーサー、ガイドレールを指します。これらの金型は、製品の最終的な形状、寸法、および表面仕上げを決定します。メーカーは通常、生産要件に基づいて、各製品ごとに特定の金型セットを設計およびカスタマイズします。

4.3駆動システム

駆動システムは、板金を機械内で安定して移動させるために必要な動力と制御を提供します。一般的な駆動システムには、機械式、油圧式、サーボ式などがあります。

- 機械駆動:

動力はギア、チェーン、またはベルトを介して伝達されます。この方式は信頼性が高く費用対効果に優れていますが、生産速度と精度の点で限界がある場合があります。 - 油圧駆動:

伝達には油圧を採用しており、強力な力と安定した制御が求められる重作業に最適です。 - サーボドライブ:

高速かつ高精度なモーションコントロールを実現する電子モーターを搭載。複雑な形状の加工に適しており、バッチ生産において高い再現性を実現します。

5.0ロール成形機のセットアップと操作

ロール成形機の適切な設定と操作は、高品質な生産と機械の安定性を確保するために不可欠です。以下では、機械の設定、操作、および安全上の注意事項に関する主要な手順を説明します。

5.1ロール成形機の生産設備

ロール成形機のセットアップは、生産中に成形品の望ましい品質を確保するための重要なステップです。このプロセスには通常、金型の準備、ローラースタンドの調整、そして目標プロファイルの特定の要件を満たすための機械のキャリブレーションが含まれます。

1. アライメントとキャリブレーション

セットアップにおいては、正確な位置合わせとキャリブレーションが不可欠です。オペレーターは、ローラースタンド、ガイドレール、そしてツールを慎重に位置合わせし、金属ストリップが機械をスムーズかつ均一に通過するようにする必要があります。わずかな位置ずれでも、プロファイル精度、表面仕上げ、そして全体的な品質に悪影響を与える可能性があります。

2. マシン構成

オペレーターは、ライン速度、送り速度、切断機構などの機械設定を、必要な生産パラメータに合わせて調整する必要があります。生産効率とプロファイル品質の両方を最適化するには、適切な機械キャリブレーションが不可欠です。

5.2機械操作

実際の生産工程では、ロール成形機の操作において、速度や材料供給といった重要なパラメータの管理が不可欠です。オペレーターは成形プロセスを継続的に監視し、適切なタイミングで調整を行うことで、安定した稼働を維持する必要があります。

1. 速度制御

ロール成形工程において、機械速度の制御は重要な要素です。速度は製品品質、生産量、そしてエネルギー消費量に直接影響します。オペレーターは最適な生産フローを維持するために、速度を正確に調整する必要があります。

2. 給餌制御

安定した成形結果を得るには、材料の均一かつ安定した供給が不可欠です。不適切な供給は、材料詰まりや成形形状の不均一化につながる可能性があります。オペレーターは供給システムを注意深く監視し、問題が発生した場合は速やかに解決する必要があります。

3. 監視と調整

生産工程全体を通して、オペレーターは機械の性能を監視し、材料の供給ミス、工具の摩耗、その他の異常の兆候がないか確認する必要があります。異常が検出された場合は、不良品の発生を防ぐため、直ちに調整または停止を行う必要があります。

6.0ロール成形作業における安全上の考慮事項

ロール成形機の操作においては、安全が最優先です。オペレーターは厳格な安全プロトコルに従い、事故や怪我のリスクを最小限に抑えるために必要な予防措置を講じる必要があります。

- 個人用保護具(PPE)

機械の操作中は、オペレーターは個人の安全を確保するために、安全靴、手袋、保護眼鏡などの適切な個人用保護具を着用する必要があります。

- 安全な操作手順

すべてのオペレーターは、ロール成形機に関する包括的な安全研修を受講する必要があります。これには、一般的な危険の特定、緊急停止の実施、予期せぬ状況への迅速な対応のための機器故障のトラブルシューティングが含まれます。

- 設備安全検査

ロール成形機は定期的なメンテナンスと点検が不可欠です。安全な作業環境を維持するために、ガード、緊急停止ボタン、インターロックシステムなど、すべての安全装置が適切に機能している必要があります。

- 職場の安全管理

オペレーターは、機械周辺の危険に常に注意を払ってください。運転中は、機械の可動部や開放部の近くに立たないようにしてください。

7.0ロール成形機の一般的な種類(用途と製品タイプ別)

| カテゴリ | ロール成形機の種類 | アプリケーションシナリオ |

| 構造建築 | – フロアデッキロール成形機 – 軽量キールロール成形機 |

鉄骨構造建物、床支持システム、吊り天井 |

| 外装材と屋根材 | – 壁パネルロール成形機 – サンドイッチパネルロール成形ライン |

工業ビル、住宅外装材、冷蔵倉庫 |

| ドアとフレーム | – ローラーシャッタードア成形機 – ドアフレームロール成形機 |

商業用シャッタードア、スチール製ドアフレームおよびケーシング |

| 交通機関 | – 高速道路ガードレールロール成形機 – トラックボディパネル成形機 |

高速道路の安全バリア、トラックおよびトレーラーのサイドパネル |

| 配管システム | – チューブミルライン(角管/長方形管) – 雨水縦樋成形機 |

建設排水、鉄骨構造物の配管システム |

| 収納ラック | – ラッキングアップライトロール成形機 – 梁/ブラケットロール成形機 |

倉庫の棚と保管システム |

| 太陽光発電架台 | – ソーラーマウントブラケットロール成形機 | PV架台構造、U/C/Zプロファイルサポート |

| ケーブル管理 | – ケーブルトレイロール成形機 – ケーブルトランクロール成形機 |

電気設備、配線管理システム |

| カスタムプロファイル | – カスタムプロファイルロール成形機 | 顧客の図面と仕様に従ってカスタマイズされた断面 |

8.0ロール成形を選択する理由

ロール成形は複雑な金属製造プロセスですが、特定の生産条件下では特に価値のある明確な利点を備えています。以下のシナリオにおいて、優れた費用対効果と生産上のメリットをもたらします。

8.1大量生産

通常10,000個を超える部品を扱う大規模な注文の場合、ロール成形は最もコスト効率の高い製造方法となります。設計と生産工程の再現性が高い場合、ロール成形の効率性と自動化により、単価コストを大幅に削減できます。

8.2複雑な金属デザイン

金属チャネルの設計に複雑な曲げ、穴、ノッチ、ノックアウト、ラベル付け、刻印、または エンボス加工ロール成形は、これらの機能を直接インラインで統合できます。これにより、追加の二次工程やワークステーションが不要になり、スループットを犠牲にすることなく、複雑な形状や機能要件にも対応できます。

結論

ロール成形は初期投資額が高く、精密なセットアップが求められるものの、大量生産や複雑な金属部品の製造において比類のないメリットをもたらします。大量生産で繰り返し生産される注文や、複雑な形状の部品の製造において、ロール成形は効率的かつ経済的なソリューションとなります。

9.0ロール成形の利点

- 低コスト生産

ロール成形は、材料利用率を最大化し、二次加工の必要性を最小限に抑えることで、材料費と人件費を大幅に削減します。また、この装置は様々なフランジ幅に対応できるため、コスト効率がさらに向上します。 - 高い生産効率

連続高速運転向けに設計されたロール成形は、ダウンタイムと材料の無駄を大幅に削減し、全体的な生産効率を大幅に向上させます。特に大量生産に適しています。 - 強力なカスタマイズと複雑なプロファイル機能

ロール成形は、標準的なプロファイルに加え、複雑な断面やカスタムデザインも製造可能です。特定の寸法および機能要件を満たすのに最適であり、非標準プロファイルの製造に最適です。 - 高スループット

ロール成形は生産率が非常に高いため、乾式壁スタッド、金属天井パネル、ローリングシャッター、チューブ、ケーブルトレイ、棚システム、金属家具、ルーバー、ソーラーパネルフレームなどの製品の大量生産に広く使用されています。 - 優れた素材の汎用性

このプロセスは、従来の DX51 鋼から S390 などの高強度鋼まで、幅広い材料を扱うことができるため、さまざまな業界のアプリケーションやプロジェクト要件に適しています。 - 低エネルギー消費

ロール成形は、押出成形とは異なり、金属の加熱を必要としない冷間成形プロセスです。これにより、エネルギー消費量が削減されるだけでなく、最終製品の強度と耐久性も向上します。 - 最新技術のサポート

ロール成形は、コイルパンチング、インライン穿孔、レーザー切断といった最新の製造技術とシームレスに統合できます。これにより自動化と柔軟性が向上し、フィルターフレーム、防火ダンパー、モジュール構造、軽量鉄骨フレーム(LSF)システムの製造に広く応用されています。

10.0ロール成形機の用途

ロール成形機は、優れた生産効率、高精度、優れた材料利用率を備え、現代の製造業において欠かせない基本的プロセスとなっています。

10.1主な応用分野

- 建設業界

ロール成形機は建設分野で重要な役割を果たし、主に屋根パネル、壁パネル、垂木、柱、その他の構造部品を製造します。 - 自動車産業

自動車製造では、ロール成形機を使用して、ルーフレール、ドアビーム、バンパー、シャーシ補強材などの主要部品を製造します。 - 倉庫とラック

工場、小売店、大規模倉庫などの金属製ラックや棚システムには、安定性と耐久性に優れた金属構造が求められます。ロール成形機は、優れた耐荷重性と安定性を備えたラック支持材とフレームを製造します。 - 太陽エネルギー産業

クリーンエネルギーの台頭に伴い、太陽光パネルには安定性と耐久性に優れた架台構造が求められています。これらの架台構造は通常、ロール成形機で製造されたプロファイルから作られ、太陽光パネルに信頼性と堅牢性をもたらす基礎を提供します。 - 輸送機器

トレーラーからバス、高速道路のガードレールから道路のバリケードまで、シャーシレール、サイドパネル、構造部品など多くの輸送機器部品がロール成形で製造されています。 - 農業機器

ロール成形は、穀物貯蔵庫、サイロ、フェンス、農場の基礎構造物などに使用される均一な金属材料を大量に生産するために、農業分野で広く利用されています。このプロセスは、大規模な農業インフラに最適です。

参考文献

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming