高性能ベアリングは、自動車、精密工作機械、風力発電など、重要な産業分野で広く利用されています。シームレスベアリングリングの製造には、高度な回転成形技術である精密リングローリングが採用されており、ベアリング全体の耐用年数を向上させています。

この記事では、さまざまなサイズ範囲のベアリング用に設計された 3 つの精密リング ローリング方法について説明します。

- 冷間リング圧延:小型ベアリングの製造に応用されます。

- 熱間ラジアルリング圧延:中型ベアリングに適しています。

- 熱間ラジアル・アキシャルリング圧延:大型ベアリングに採用されています。

0.1導入

ベアリングは、荷重の支持と動力の伝達を担う基本的な機械部品であり、工作機械、自動車、鉄道、造船、エネルギー、航空宇宙などの産業で広く使用されています。精密CNC工作機械、高速鉄道、風力発電、航空機エンジンなどの高度な用途では、ベアリングは高い寸法精度を達成するだけでなく、高速、高荷重、高温、衝撃力などの過酷な動作条件下でも長寿命と信頼性の高い性能を確保する必要があります。これらのベアリングは、一般的に次のように定義されます。 高性能ベアリング高性能ベアリングの技術レベルは、ベアリング製品の中核性能を反映するだけでなく、ある程度、特定の製造地域の産業能力を示すものでもあります。

構造的には、ベアリングは一般的に、軌道輪、転動体、保持器から構成されます。その中でも、軌道輪は重要な基礎部品として機能し、 ベアリング総重量とコストの60%~70%したがって、軸受リングの精度と性能は、軸受全体の品質を直接左右します。軸受リングの従来の製造方法である「鍛造ブランク+機械加工」は、エネルギー消費量の増加、材料利用率の低下、生産効率の低下、粗大で不均一なミクロ組織、不完全な結晶粒界の流れ、劣悪な機械的特性といった共通の欠点を抱えています。これらの制約により、高性能軸受の厳しい要求を満たすことが困難になっています。

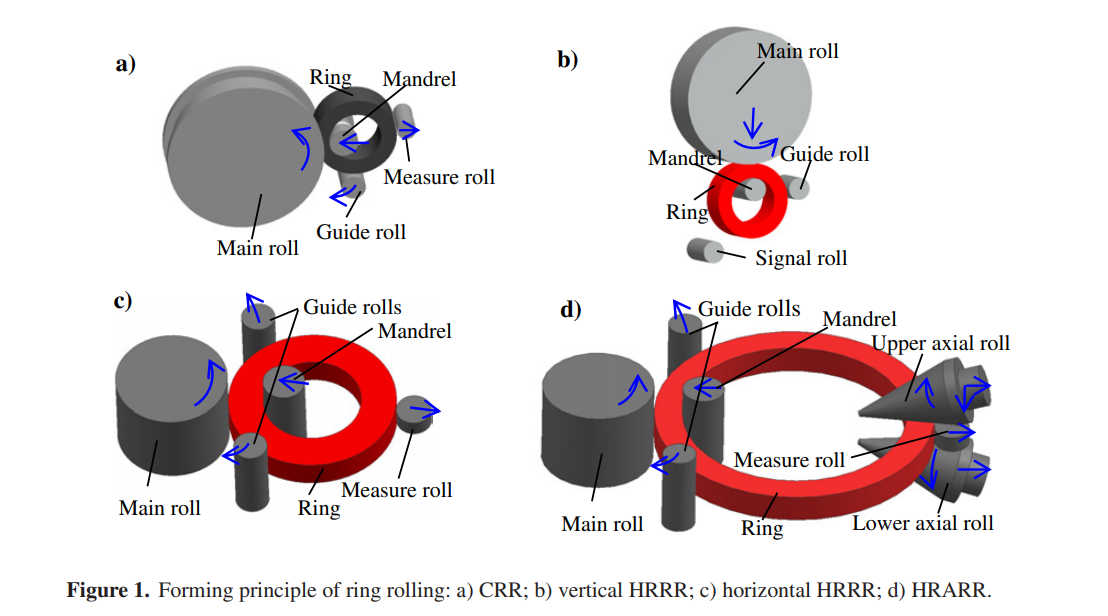

図1 – リングローリング原理の模式図: a) 冷間リング圧延 (CRR)、b) 垂直熱間ラジアルリング圧延 (HRRR)、c) 水平熱間ラジアルリング圧延 (HRRR)、d) 熱間ラジアル軸方向リング圧延 (HRARR)。

リングローリング技術シームレスリングの精密回転成形法である「リングローリング」は、ロールの回転と直線送りを組み合わせた局所塑性変形の原理に基づいています。このプロセスにより、壁厚の低減、直径の増加、リングプロファイルの成形が可能になり、最終的に目的の形状と微細構造特性が得られます。ベアリングリングの製造にリングローリングを適用することで、エネルギー消費量と材料コストを削減できるだけでなく、生産効率と機械性能が向上し、ベアリングの耐用年数が延長されます。リングローリングされたベアリングリングは、より緻密な微細組織と、軌道方向に沿った結晶粒の流れを示します。今日、リングローリングはベアリングリングの製造に広く採用されており、高性能ベアリングに欠かせない高度な成形技術の1つになっています。

1.0ベアリングリングの代表的なリングローリング技術

1.1小型ベアリングリングの冷間リング圧延(CRR)

冷間リング圧延(CRR)は、専用のCRRミルを用いて室温で行われる高度な回転成形プロセスです。リングはラジアルロールパスの制約下で連続的に局所圧縮を受け、その結果、径方向の厚さが徐々に減少し、同時に直径が増加し、目標の断面形状が徐々に形成されます。

CRRミルの主要コンポーネントは、メインロールシステム、マンドレルシステム、ガイドシステム、計測システム、機械フレーム、および動力・制御システムです。圧延中、メインロールは積極的に回転し、マンドレルは設定された方向に沿って直線的に送ります。ガイドロールはリング径の拡大に合わせて位置を調整し、計測ロールは径の変化を継続的に監視します。設定された径に達すると、圧延プロセスは終了します。

適用範囲: CRR は主に、直径 250 mm 未満の小型ベアリング リングの製造に適しています。

1.2中型ベアリングリングの熱間ラジアルリングローリング(HRRR)

熱間ラジアルリング圧延(HRRR)は、HRRRミルを用いて高温で行われる精密成形プロセスです。CRRと同様に、HRRRではラジアルロールパスを用いて局所的な圧縮を加え、ラジアル方向の厚さを減らし、直径を拡大し、断面を成形します。

ロール軸の相対的な向きと水平方向に基づいて、HRRR ミルは次のように分類されます。

- 垂直HRRRミル: ロール軸は水平面と平行です。圧延中、メインロールは直線送りと連動した能動回転を行い、マンドレルは受動回転します。ガイドロールはメインロールの出口側に配置され、シグナルロールはガイドロールの反対側に配置されます。リング径が拡大してシグナルロールに接触すると、圧延は停止します。

- 水平HRRRミル: ロール軸は水平面に対して垂直です。メインロールはアクティブに回転し、マンドレルは直線送りを行います。2つのガイドロールはメインロールの両側に対称的に配置され、直径の拡大に応じて位置を調整します。シグナルロールはメインロールの反対側に配置され、直径をリアルタイムで監視します。設定された直径に達すると圧延が終了します。

適用範囲: HRRR は主に、直径 50 mm ~ 1000 mm の中型ベアリング リングの製造に使用されます。

1.3大型ベアリングリングの熱間ラジアル・アキシャルリングローリング(HRARR)

熱間ラジアル・アキシャル・リング圧延(HRARR)は、HRARRミルを用いて高温で行われる高度な回転成形プロセスです。純粋なラジアル圧延とは異なり、HRARRはラジアル方向とアキシャル方向の両方のロールパスを組み合わせることで、径の拡大と同時に、ラジアル方向の厚さとアキシャル方向の高さを低減し、最終的に所望の断面プロファイルを形成します。

HRARRミルと水平HRRRミルの主な違いは、リングの高さを調整するための一対の軸方向ロールが追加されていることです。圧延中、 上部軸ロール 下向きの直線送りと組み合わせたアクティブ回転を実行し、 下軸ロール 送り込みなしで能動的に回転します。両方の軸方向ロールは軸方向フレームに取り付けられており、リング径の拡大と同期して外側に移動します。

適用範囲: HRARR は主に、直径が 1000 mm を超える大型ベアリング リングの製造に使用されます。

2.0ベアリングリング製造における精密リング圧延技術の開発と応用

世界的に見ると、アジアのいくつかの地域はベアリングの重要な国際市場および製造拠点として機能しており、この地域のベアリング市場は約 世界全体の10%年間生産量は 200億ユニット 年間生産額が $300億製造業のグローバル化と持続可能な発展の潮流に対応して、この地域のベアリング産業は「規模重視」モデルから「技術重視」モデルへと移行しており、ハイエンドベアリングの国内生産能力が徐々に向上しています。

このような背景から、地元のベアリングメーカー、大学、研究機関が協力して、 精密リング圧延技術を独自に開発 高性能ベアリングの製造において、重要な分野で大きな技術的進歩が達成されました。 冷間リング圧延、熱間ラジアルリング圧延、および熱間ラジアル軸リング圧延すでに実際の生産に導入された成果も得られています。

2.1小型・中型ベアリングリングの精密冷間リング圧延技術

精密冷間リング圧延プロセス

国際的な半精密冷間リング圧延技術を基に、研究チームは革新的な 精密冷間リング圧延プロセス ベアリングリング製造向けにカスタマイズされています。コアプロセスフローは以下のとおりです。

バー切断 → ブランクの熱間鍛造 → 前処理 → 粗旋削 → 精密冷間リング圧延 → 焼入れ → 研削

このプロセスは、ブランクの精度を厳密に管理して成形品質を向上させ、最終的に ニアネットシェイプベアリングリングこのプロセスの技術的な利点は次のとおりです。

- 成形精度の向上: リング形状はグレード7~8に達し、表面粗さは Ra 0.8~1.6 μmこれは、従来の半精密冷間リング圧延に比べて 1~2 グレードの向上に相当します。

- 最適化されたリソース効率: 軌道は、その後の旋削なしでリングローリングによって直接形成できるため、材料の無駄と加工時間を効果的に削減できます。

- 強化された機械性能: 精密冷間リング圧延により形成されたレースウェイは、緻密な微細構造と連続した金属フローラインを維持し、旋削による機械的特性の低下を回避します。

図2a) 新しい電気機械式サーボNC精密CRRミル; b) 工作機械および自動車用ベアリングリング

精密冷間リング圧延装置

研究チームは独自に開発した 新しいCNC精密冷間リング圧延機革新的な 「サーボモータ-減速機-高強度ボールねじ」駆動送りシステム 従来の油圧サーボシステムに代わる、主駆動送り機構です。この設計により、 50トンの荷重条件下での精密給餌、送り精度は 0.005ミリメートル および加工精度 φ100 ± 0.02 mm同等の国際精密冷間リング圧延機(通常φ100±0.1mm)の多くを上回ります。

新しい冷間リング圧延機は、主に油圧シリンダーで駆動供給する従来の圧延機の限界を克服し、 精密冷間リング圧延中の安定した成形 工場の構造設計と製造方法の改良を推進し、この技術と設備を基に企業は ボールベアリングリング、ローラーベアリングリング、ジョイントベアリングリングの大量生産、製品は広く応用されている 高性能工作機械用軸受および自動車用軸受、などの大手国際ベアリングメーカーに輸出されています。 SKF、FAG、NSK、TIMKEN.

精密冷間リング圧延における主要技術

高性能ベアリングリングの精密冷間リング圧延のコア技術には、次のものがあります。

- 軸受鋼の常温冷間変形用高塑性前処理。

- 長寿命のロールパスプロファイルの設計と製造。

- 精密冷間リング圧延のための最適化されたプロセスパラメータ設計。

- 冷間リング圧延中のオンライン精密測定と閉ループ制御.

2.2大型特殊軸受リング向け精密熱間ラジアルリング圧延技術

精密熱間ラジアルリング圧延プロセス

高速鉄道機関車や大型貨車に使用される大型円すいころ軸受リングの場合、従来の熱間リング圧延工程では、まずリングを簡略化した断面に圧延し、その後機械加工して完全なプロファイルを得る必要があり、技術的にも経済的にも効率が悪いという問題がありました。この問題を解決するため、研究チームは、 精密熱間ラジアルリング圧延(HRRR)プロセス このようなリングに特化したものです。コアとなるプロセスフローは次のとおりです。

バー切断 → 熱間押出ブランク → 精密熱間ラジアルリング圧延 → 機械加工 → 熱処理 → 研削

この方法は、ブランクの寸法精度を向上させ、熱間ラジアルリング圧延工程の制御を最適化することで、 複雑な断面の直接成形後続の機械加工を大幅に削減し、製品性能を向上させます。従来の熱間ラジアルリング圧延と比較して、このプロセスは以下の効果をもたらします。

- 材料利用の改善:15%~20%の増加。

- 生産効率:3倍高くなります。

- 生産コストの削減: 約20%。

図3. a) 新しい電気機械式サーボNC精密HRRRミル。b) 精密HRRRで形成された高速レールベアリングリング

精密熱間ラジアルリング圧延装置

CNC精密冷間リング圧延機の研究を基に、チームはさらに開発を進めました。 CNC精密熱間ラジアルリング圧延機主な革新は次のとおりです。

- 従来の油圧サーボシステムの置き換え 電気機械サーボシステム 主な駆動送り機構として、 送り精度0.01mm 成形精度は φ100±0.25mm.

- 改善された 自動測定および制御機能セミCNCミルで使用される手動操作を置き換え、安定したリング寸法精度を確保し、熱間リング圧延プロセスの自動化を強化します。

この技術と設備を基に、企業は 円すいころ軸受、円筒ころ軸受、玉軸受の大量生産高性能ベアリング製造に応用され、 高速鉄道、精密工作機械、大型冶金圧延工場.

精密熱間ラジアルリング圧延の主要技術

高性能ベアリングリングの精密熱間ラジアルリング圧延のコア技術には、次のものがあります。

- 精密ブランキング工程と熱間ラジアルリング圧延工程をマッチさせた設計。

- 熱間リング圧延工程中の精密冷却制御。

- 熱間ラジアルリング圧延プロセスのオンライン精密測定および動的制御。

2.3超大型ベアリングリング向け精密熱間ラジアル・アキシャルリング圧延技術

精密熱間ラジアル・アキシャルリング圧延プロセス

直径が 1 メートルを超える超大型風力タービン軸受の場合、従来の製造プロセスには通常、次のようなものが含まれます。

バー切断 → バー加熱 → ブランクの自由鍛造 → マンドレル拡張 → 機械加工

マンドレル拡張工程では複数の加熱サイクルが必要となり、 高いエネルギー消費、大きな材料損失、長い生産サイクルさらに、ベアリングの軌道を完全に形成することができず、 後続の機械加工が広範囲に及び、製品性能の確保が困難.

これらの問題に対処するために、研究チームは 精密熱間ラジアル軸リング圧延(HRARR)プロセス 超大型ベアリングリング用。初期の段階を維持しつつ、 バー切断 → バー加熱 → ブランクの自由鍛造このプロセスは、従来のマンドレル拡張を 精密熱間ラジアル軸リング圧延、有効にする 単一加熱圧延と直接レースウェイ形成このプロセスを適用することで、次のことが達成されます。

- エネルギー節約: 30%–40%の削減。

- 材料の節約: 25%~30%の削減。

- 生産効率: 5倍以上の増加。

- 生産コストの削減: 約30%。

さらに、このプロセスはマンドレル拡張のサイズ制限を克服し、直径が100mmを超える超大型ベアリングリングの成形を可能にします。 5メートル.

図 4. a) 超大型 HRARR ミル RAM 9000、b) 精密 HRARR によって形成された超大型風力発電ベアリングリング。

精密熱間ラジアル・アキシャルリングローリングマシン

チームは独自に開発した 超大型CNC精密熱間ラジアル軸リング圧延機(例:RAM 9000)。超大型ベアリングリングの要件を満たす主要な技術仕様は次のとおりです。

- 最大リング直径:10メートル

- リングの最大高さ:1.7メートル

- ラジアル圧延力:800トン

- 軸方向圧延力:600トン

この技術と設備を基に、企業は 直径1メートル以上のボールベアリングリング、ホイールベアリングリング、その他超大型ベアリングリングの大量生産広く応用されている 高性能風力タービンベアリング、世界有数の風力発電会社に輸出されています。 ゼネラル・エレクトリック(GE、米国)とヴェスタス(デンマーク).

精密熱間ラジアル・アキシャルリング圧延における主要技術

精密熱間ラジアル軸リング圧延により製造される高性能ベアリングリングのコア技術には、次のものがあります。

- リングの半径方向と軸方向の変形を一致させた設計。

- HRARR プロセス スキームと移行段階の最適化。

- HRARR プロセスの安定性制御。

3.0ベアリングリング製造における精密リング圧延技術の開発動向

高性能軸受は、先進的な主要設備の中核部品として、世界の軸受産業における重要な発展方向を担っています。高性能軸受製品、技術、そして市場の進化する需要に応えるため、軸受リング製造における精密リング転造技術の発展動向は、主に以下の3つの側面に分かれています。

3.1大型ベアリングリング向け冷間リング圧延技術の拡大:

高炭素クロム軸受鋼(GCr15)の室温特性により、現在冷間リング圧延で製造される軸受リングの直径は、一般的に φ250mm将来的には、研究は開発に焦点を当てるべきである。 直径250mmから500mmまでの大型ベアリングリング用の冷間リング圧延技術と特殊設備同時に、さまざまなタイプのベアリングリングに対する冷間リング圧延の適用シナリオをさらに拡大します。

3.2熱間リング圧延工程における精密制御技術:

現在、熱間リング圧延におけるブランクの準備、圧延、冷却などの重要な工程条件は変動しやすく、その結果、 幾何学的寸法と微細構造特性 熱間圧延ベアリングリングの今後の研究を強化する必要がある。 熱間リング圧延の制御技術、達成 リング形状と微細構造の協調制御 予熱条件、圧延中の変形パラメータ、圧延後の冷却速度を正確に制御することで、一貫した製品性能を確保します。

3.3ベアリングリングの短工程製造におけるイノベーション:

現在、大型ベアリングリング用のブランクの準備には、通常、複数のステップが含まれます。 製錬 → インゴット鋳造 → インゴット切断 → アプセット → 打ち抜きその結果、生産サイクルが長くなります。据え込み加工と打ち抜き加工は材料の大幅な損失を招き、工程中の繰り返しの加熱はコストを増加させます。 エネルギー消費と物質の燃焼内部のブランクの品質に影響を与える可能性があります。これに対処するために、 「鋳造圧延複合」プロセス 提案されており、 鋳造ブランクの直接圧延製造工程を大幅に短縮し、ブランクロスを削減し、生産効率を向上させます。鋳造圧延複合技術は、その大きな技術的利点により、軸受リングのリング圧延製造における将来の重要な方向性となることが期待されています。

4.0結論

精密リング転造技術は、高性能ベアリングリングの製造において基盤となっており、成形精度、材料利用率、機械的特性、生産効率において大きな利点を提供しています。小型から超大型のベアリングリングに至るまで、以下のような高度なプロセスが採用されています。 冷間リング圧延、熱間ラジアルリング圧延、および熱間ラジアル軸リング圧延 複雑な断面形状を直接成形し、後工程の機械加工を削減します。CNC装置、自動制御、プロセス最適化の革新と相まって、精密リングローリングは軸受メーカーの国際競争力を高めるだけでなく、自動車、航空宇宙、風力発電、鉄道などの重要な産業分野における高性能軸受の進化を推進しています。今後は、 精密制御、短工程製造、鋳造圧延複合技術 今後もリングローリングの適用範囲と効率性を拡大し、次世代ベアリング製造に必須の技術としての役割を強固なものにしていきます。

5.0よくある質問(FAQ)

Q1: 精密リング圧延とは何ですか?

A1: 精密リング圧延は、回転ロールと直線送りを使用して壁厚を減らし、直径を広げ、シームレスリングの断面を成形する回転成形プロセスであり、高密度の微細構造と最適化された機械的特性を備えた高品質のベアリングリングを製造します。

Q2: 精密リングローリングで製造できるベアリングリングの種類は何ですか?

A2: 精密リングローリングでは、ボールベアリングリング、円筒ころ軸受リング、テーパーローラーベアリングリング、高速鉄道、風力タービン、重機用途の特殊リングなど、小型、中型、大型、超大型のベアリングリングを製造できます。

Q3: 精密リングローリングの主な利点は何ですか?

A3: 主な利点は次のとおりです。

- 高い成形精度とニアネットシェイプ生産

- 材料利用率の向上と機械加工の削減

- 微細構造の維持と連続的な金属流動による機械的性能の向上

- 生産効率の向上とエネルギー消費の削減

Q4: 精密リング転造によるベアリングリング製造の今後の動向はどのようなものですか?

A4: 主な傾向は次のとおりです。

- 冷間リング圧延の大口径化

- 熱間リング圧延における精密制御技術

- 効率性を向上させ、材料の損失を減らし、一貫した製品品質を維持するための、短工程製造と鋳造圧延複合技術

参考文献

https://www.iqsdirectory.com/articles/forging/rolled-ring-forging.html

https://en.wikipedia.org/wiki/Rolling_(metalworking)