1.0はじめに:鉄筋切断が重要な理由

鉄筋は、現代の建設において不可欠な材料です。最大95%のリサイクル鋼から製造され、コスト効率と環境持続可能性を兼ね備えています。鉄筋は標準のミル長さで最大18メートル(60フィート)で供給され、梁、柱、スラブなどの構造部材の要件を満たすために正確なサイズに切断する必要があります。

そのため、鉄筋の切断は重要な準備工程です。施工中のスムーズな結束、ねじ込み、溶接には、精密できれいなバリのない切断面が不可欠です。切断品質が不十分だと、組立作業が複雑になるだけでなく、材料の引張強度が低下し、構造全体の健全性が損なわれる可能性があります。

2.0安全第一:切断前の保護システム

鉄筋の切断には、高速工具、高温の火花、鋭利な刃物が伴います。作業者、作業場、そして作業工程の3段階の安全対策により、危険を未然に防ぎます。

2.1個人用保護具(PPE):直接的な傷害からの保護

- 目の保護: 特にアングルグラインダーやチョップソーを使用するときは、飛散する金属片を防ぐために、通常のメガネではなく、耐衝撃性の安全ゴーグルを着用してください。

- 手の保護: 鋭利なエッジや滑りによる切り傷を防ぐために、耐切断性に優れた頑丈な手袋 (できればケブラー製) を使用してください。

- 聴覚保護: グラインダー、チョップソー、バンドソーを使用するときは、騒音が 85 dB を超えることが多いため、騒音を低減する耳栓またはイヤーマフを着用してください。

- 身体の保護:長袖の綿の服、長ズボン、スチール製のつま先が付いた安全靴を着用してください。火花で発火する可能性のある合成繊維の衣服は避けてください。

- 呼吸器の保護: ステンレス鋼または大量の切断の場合は、金属粒子をろ過する防塵マスクを使用してください。

2.2職場の安全:環境危険の排除

- 可燃性物質:溶剤、塗料、木材、その他の可燃物は少なくとも5メートル離してください。2kg以上の乾燥粉末消火器を近くに設置してください。

- 換気と照明: 切断エラーを回避するために、密閉されたエリアではファンを使用して適切な空気の流れを確保し、十分な照明を維持します。

- 安定した作業台:耐荷重50kg以上の金属製の作業台を使用し、滑り止めマットを敷いてください。足場や仮設の支柱の上で切断しないでください。

2.3運用プロトコル:ヒューマンエラーの削減

- 鉄筋の固定:特に直径12mm以上の鉄筋を切断する場合は、バイス、C型クランプ、または鉄筋ホルダーを使用して鉄筋をしっかりと固定してください。切断箇所を素手で持たないでください。

- ツールの点検: 操作前に、コードに損傷がないか確認し、ブレードまたはホイールに亀裂がないか点検し、油圧ホースに漏れがないか確認します。

- 作業補助: トーチ切断、重いセクションの作業、または高所作業の場合は、ツールを渡したり、安全を監視したり、緊急時に電源やガスを遮断したりするために、2 人目の作業員がいることを確認してください。

3.0鉄筋切断工具の種類:手動、電動、大型オプション

鉄筋切断工具は、動力源、用途、効率性に応じて4つの主要なタイプに分類されます。中でも重要なのがメタルバンドソーで、中規模から大規模のバッチ切断に欠かせない存在です。各タイプには、それぞれ固有の互換性、操作ガイドライン、長所と短所があります。

3.1手動工具:小さなDIYや緊急作業に最適

手動工具は電気を必要とせず、持ち運び可能で、人力で作業します。直径10mm以下の鉄筋に最適で、一時的な調整や電源のない場所でよく使用されます。

| 道具 | 適切な直径 | 操作ノート | 長所 | 短所 |

| 弓のこ | ≤10 mm | 切断線をマークし、鉄筋をクランプし、ガイド溝(1~2 mm)を作成し、適度な圧力でしっかりと切断します。 | 低コスト(<$10)、広く入手可能、静か | 手間がかかる(10 mm で 5 ~ 8 分)、刃がすぐに鈍くなる(3 ~ 5 回のカットごとに交換) |

| ボルトカッター | ≤8mm | 最も深いノッチに鉄筋を配置し、延長ハンドルで一定の力を加えます | 持ち運び可能(3kg以下)、きれいなカット | 8mmを超える切断は不可能、作業者の疲労 |

| 油圧ボルトカッター | ≤12 mm | 鉄筋を揃え、油圧レバーを動かし、切断が完了するまで圧力をかける | 少ない労力(60%は手動より少ない)、静音、電気不要 | 低速(12 mmあたり1~2分)、油圧オイルのメンテナンスが必要 |

3.2電動工具:効率性と携帯性を兼ね備える

電動工具は家庭用(220V)または産業用(380V)電源で動作します。切断速度が速く、精度も高く、直径5~30mmの鉄筋に適しています。中規模の建設プロジェクトや現場での加工に広く使用されています。

| 道具 | 適切な直径 | 操作ノート | 長所 | 短所 |

| アングルグラインダー | ≤20 mm | 4~4.5インチのグラインダーを使用し、薄いカッティングディスク(≤1.2 mm)を使用し、垂直角度を維持します。 | 高速(20 mmで約30秒)、柔軟性 | 火花、中程度の精度(偏差1 mm以下)、火災の危険性 |

| 丸鋸(ダイヤモンドブレード) | ≤25 mm | ダイヤモンド/カーバイドブレードを使用し、深さを直径+2 mmに調整し、最大速度で切断します。 | スムーズなカット(偏差≤0.5 mm)、効率的 | 機動性が制限され、ブレードのコストが高い |

| カットオフソー(チョップソー) | ≤30 mm | 鉄筋をバイスで固定し、速度を調整します(炭素鋼の場合は1500 RPM、ステンレス鋼の場合は1000 RPM)。 | 高精度(偏差≤0.3°)、バリなし | 重い(15 kg以上)、騒音が大きい(90 dB以上)、高価($300以上) |

| レシプロソー | ≤30 mm | ストレートモードを使用し、適切なTPIブレード(細い鉄筋の場合は20~25、太い鉄筋の場合は7~9)を選択し、安定した送りを維持します。 | 限られたスペースでも使える、多用途 | 遅い(30 mmで2~3分)、刃の摩耗が早い |

| ポータブル鉄筋カッター | ≤25 mm | 電動+油圧駆動、切断時間5秒以内、火花なし | 安全(火花/粉塵なし)、持ち運び可能(≤8 kg)、正確 | 高価(≥$400)、バッテリー容量が限られている(1回の充電で約50カット) |

3.3大型鉄筋切断工具:バンドソーと工業用カッター

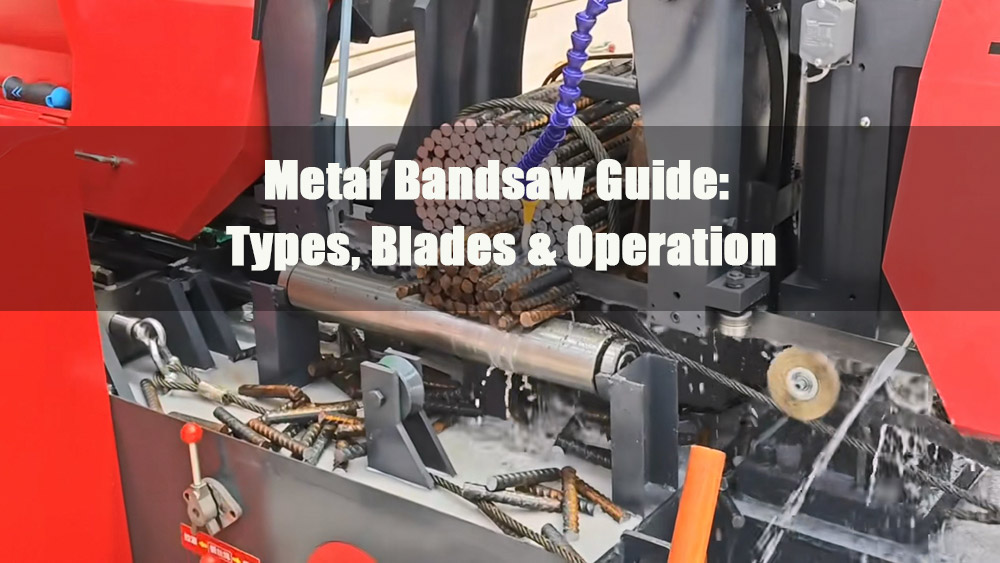

強力工具は30mm以上の鉄筋用に設計されており、建設加工場やプレハブ工場などの固定された作業場を必要とします。操作は通常、訓練を受けた専門家によって行われます。メタルバンドソーは、中量バッチ処理に不可欠な追加機器です。

| 道具 | 適切な直径 | 操作ノート | 長所 | 短所 |

| 金属バンドソー | ≤60 mm | 油圧フィード、5~14 TPI ブレード、およびクーラントを使用。機械の最大能力 (≤300 mm) まで積み重ねた鉄筋を切断できます。 | 高効率(50~80カット/時)、長い刃寿命(500カット以上)、自動送り(許容誤差≤1 mm) | 大きな設置面積(≥2 m)、高額な初期投資(≥$2,000) |

| 強力鉄筋カッター | ≥60 mm | クレーンで鉄筋を積み込み、クラッチを調整し、自動切断サイクルを起動します。 | 極厚鉄筋(≥80 mm)を変形なく切断 | 固定式(450kg以上)、単棒切断のみ |

3.4代替鉄筋切断方法:トーチ、プラズマ、研磨ワイヤー

これらの方法は、直径が非常に大きい場合や、精度がそれほど重要でない状況に適しています。熟練したオペレーターが必要となるため、日常的な使用には推奨されません。

| 方法 | 適切な直径 | 操作ノート | 長所 | 短所 |

| 酸素アセチレントーチ | どれでも | 鉄筋を融点まで加熱し、印の線に沿って切断します。 | 非常に厚い鉄筋を切断し、解体作業に多用途に使用できます | 精度が低く、熱の影響を受けるため、防火訓練が必要 |

| プラズマ切断 | ≤50 mm | 適切なガス圧と電流設定でプラズマカッターを使用する | 高速、ステンレス鋼でも使用可能 | 高電源と高価な消耗品が必要 |

| 研磨ワイヤーソー | 大きな鉄筋や不規則な鉄筋 | 一定の冷却剤供給を伴う張力研磨ワイヤーを使用する | 特大または不規則な形状の鉄筋を切断できます | 非常に遅く、コストがかかる、ニッチなアプリケーション |

4.0適切な鉄筋切断工具の選び方:6つのコア判定寸法

鉄筋切断に「絶対的に最適な」工具は存在しません。工具の選定は、プロジェクトの要件、材料特性、そして運用状況を考慮する必要があります。以下は、バッチ量や包括的な計画のための長期コストなど、意思決定を導く6つの重要な要素です。

4.1プロジェクト規模

- 小規模な DIY プロジェクト (例: 家のフェンス): 弓のこ、ボルト カッター (コスト ≤ $15) 頻度の低い小規模の切断に最適。専門的なスキルは必要なく、初期コストも低くなります。

- 中規模建設現場 (複数階建ての住宅など): アングルグラインダー、ポータブル鉄筋カッター。移動性と効率性のバランスが取れており、固定ワークステーションのない分散した現場処理に適しています。

- 大規模プロジェクト (例: 橋梁、高速鉄道): 金属バンドソー、高耐久性鉄筋カッター バッチ標準化処理に最適化されており、大径/高品質の鉄筋を扱い、長期的なコストを削減します。

4.2鉄筋仕様

- 直径 ≤ 10 mm: ボルトカッター、弓のこ、手動/小型工具で十分であり、高出力機器の無駄を回避できます。

- 直径 10 ~ 30 mm: アングルグラインダー、丸鋸、レシプロソー 電動工具は、ほとんどの構造要素に対して高速の切断速度と許容できる精度を提供します。

- 直径 ≥ 30 mm: 金属バンドソー、強力鉄筋カッター 高い切断力により徹底した切断が保証され、低出力ツールブレードの急速な摩耗を防ぎます。

- 高級鉄筋(グレード 80 など):油圧ボルト カッター、ポータブル鉄筋カッター、金属バンドソー高硬度の鉄筋は手動ツールの摩耗を加速しますが、油圧/電動ツールは安定した切断力を提供します。

4.3移動要件

- 現場での頻繁な移動 (例: 階間移動): ポータブル鉄筋カッター、アングルグラインダー (重量 ≤ 8 kg) 軽量で持ち運びが簡単で、バッテリー電源をサポートするものもあります (固定電源は不要)。

- 固定された処理エリア (例: 現場の鉄筋処理小屋): 丸鋸、金属バンドソー、大型鉄筋カッター 移動の必要がなく、安定した設備構造により連続バッチ処理をサポートします。

4.4予算範囲

- 低コスト (≤ $75): 弓のこ、ボルトカッター、標準アングルグラインダー 初期投資が低く、一時的な使用や予算が限られている小規模プロジェクトに適しています。

- 中予算 ($75~750): 丸鋸、カットオフソー、ポータブル鉄筋カッター パフォーマンスとコストのバランスが取れており、中規模プロジェクトの定期的な切断ニーズを満たします。

- 専門的な投資(≥ $1,500):金属バンドソー、頑丈な鉄筋カッター企業/長期建設に適しています。大量使用でも総合的なコストが低い耐久性のある機器です。

4.5切断品質

- 荒削り(一時的な切り捨てなどの後処理は不要):アングルグラインダー、酸素アセチレントーチ 切断速度が速く、厳密な精度要件がなく、非耐荷重要素に適しています。

- 精密切断(ねじ切りまたは溶接用、例:耐荷重柱):丸鋸(ダイヤモンドブレード)、金属バンドソー、ポータブル鉄筋カッター 切断許容差 ≤ 0.5 mm、バリや変形がなく、後続のねじ切り/溶接に直接使用できます。

4.6バッチボリュームと長期コスト

- 単一または小ロット(10 個以下):電動工具(例:アングルグラインダー、丸鋸)初期コストが低く、少量生産のために高効率の機器に投資する必要がありません。

- 大規模バッチ (100 個以上): 金属バンドソー。ブレードの摩耗が少なく (1 つのブレードで 500 個以上を切断)、自動送りをサポート。大量生産の場合、全体的なコストはカットオフソーよりも約 40% 低くなります。

5.0一般的な鉄筋の種類と切断互換性のヒント

鉄筋の材質とコーティングは、切断効率と工具の選択に影響します。切断品質と材料性能を確保するためには、それに応じた調整が必要です。

| 鉄筋の種類 | 主な特徴 | 推奨ツール | カッティングノート |

| 炭素鋼(黒色鉄筋) | 最も一般的(建設用途の80%以上)、引張強度が高く、錆びやすい | アングルグラインダー、丸鋸、金属バンドソー | 標準的な金属刃を使用できます。酸化を防ぐために、切断後 2 時間以内に防錆コーティングを塗布してください。 |

| 亜鉛メッキ鉄筋 | 表面亜鉛コーティング(50~80μm)、耐腐食性、炭素鋼よりも高価 | 丸鋸(ダイヤモンドブレード)、金属バンドソー | 通常の刃の使用は避けてください(亜鉛は摩耗を加速します)。切断後は亜鉛スプレー(亜鉛含有量≥95%)で亜鉛層を修復し、透明な防錆塗料を塗布してください。 |

| エポキシコーティング鉄筋 | 炭素鋼ベース+エポキシ層(100~180μm)、優れた耐食性 | ポータブル鉄筋カッター、金属バンドソー | エポキシ樹脂が溶けるのを防ぐため、切断温度を 120°C 以下に制御します。また、錆の浸透を防ぐため、切断端をエポキシ テープで包みます。 |

| ステンレス鋼鉄筋 | 12%以上のクロムを含み、耐腐食性と耐摩耗性に優れ、高コスト(炭素鋼の約3倍) | 金属バンドソー(バイメタルブレード)、プラズマカッター | 30% の切削速度は炭素鋼より遅くなります。ステンレス鋼のチップが刃に詰まるのを防ぐため、専用のクーラントを使用してください。 |

| 欧州マンガン鋼鉄筋 | 1.5~2.0%のマンガン含有量、高延性(曲げやすい)、低耐食性 | 弓のこ、アングルグラインダー、金属バンドソー(低速送り) | 切断中に鉄筋が曲がるのを防ぐために、柔らかいパッド付きのクランプを使用してください。また、切断後はすぐに厚い防錆油を塗布してください(耐腐食性が低いため)。 |

6.0切断後処理:鉄筋接合部と構造安全性の確保

切断が完了しただけではワークフローは完了しません。安全上の危険を回避し、構造の信頼性を確保するためには、適切な切断後処理が不可欠です。これには以下の3つの重要なステップが含まれます。

6.1エッジと変形処理

- バリ取り/除去:アングルグラインダー(研磨ディスク付き)または半丸ヤスリを使用して、切断面を滑らかにします。バリが残っていると、結束時に結束線がずれたり、ねじ切り時にタップが損傷したりする可能性があります。

- 変形した端部の矯正: トーチまたはアングル グラインダーで切断した後に鉄筋が 1° 以上曲がる場合は、設置中に型枠と確実に位置合わせするために、鉄筋矯正機または油圧ジャッキを使用して鉄筋を矯正します。

6.2防錆

- 炭素鋼/エポキシコーティング鉄筋: 切断後 2 時間以内にエポキシ防錆塗料 (厚さ 60 μm 以上) を塗布するか、防錆テープ (幅 50 mm 以上) を巻きます。

- 亜鉛メッキ鉄筋:切断された亜鉛層を亜鉛スプレー(亜鉛含有量≥95%)で修復し、二重の保護のために透明な防錆コーティングの層を塗布します。

- ステンレス鋼鉄筋: 追加の防錆対策は必要ありませんが、表面に付着した炭素鋼粒子によるガルバニック腐食を防ぐため、切断した破片はすぐにきれいにしてください。

6.3寸法検証

- 測定:切断長さは1mmの精度のスチールテープで測定してください。許容誤差:

- ≤1 mの鉄筋: ±3 mm

- 1~3mの鉄筋: ±5 mm

- 3mの鉄筋: ±8 mm

- バッチ検査:大量に切断された鉄筋(例:プレキャストスラブ用)については、5%のピースをランダムに検査します。不良率が10%を超える場合は、全数検査を実施し、必要に応じて再切断します。

7.0特殊シナリオ切断技術:複雑な建設環境への対応

実際の建設現場では、作業員は高所、湿地、または狭い空間に遭遇することがよくあります。安全性と効率性を確保するためには、工具の選択と作業手順を調整する必要があります。

7.1高所切断(例:足場上)

- ツールの選択: ポータブル鉄筋カッター (火花が出ない、軽量) を優先し、アングルグラインダー (火花が落ちて火災の原因になる可能性がある) は使用しないでください。

- 安全対策: 500 kg 以上の定格の構造にデュアルフックの安全ハーネスを固定し、鉄筋の落下を防ぐために下部に安全ネットを設置し、補助者が地面から工具を渡せるようにします (高所から工具を投げないでください)。

7.2湿った環境(例:雨天時や地下駐車場)

- ツールの選択: IPX5 以上の定格の電動工具 (例: 防水カバー付きのアングル グラインダー) を使用してください。感電を防ぐため、標準的な電動工具は使用しないでください。

- 操作ガイドライン: 絶縁ブーツ (≥ 10 kV) を着用し、電源コードを高い位置に保ち (水に浸からないようにします)、湿気による短絡を防ぐため切断後はすぐに工具を乾燥させます。

7.3閉鎖空間(例:壁の開口部)

- ツールの選択: レシプロソー (短刃バージョン) またはミニアングルグラインダー (刃径 ≤75 mm) を使用します。操作できない大型のツールは使用しないでください。

- 操作のヒント: 最初に鉄筋に切断線をマークします。ずれを防ぐために磁石でガイド プレートを固定します。詰まりを防ぐためにツールをゆっくりと送ります。

7.4不規則なカット(例:斜めカットや曲線カット)

- 斜めカット(鉄筋の重ね継ぎ手など): 角度調整機能付きのカットオフソーを使用します。しっかりと重ね合わせるために、角度偏差を 0.5° 以下に抑えます。

- 曲線カット (特殊な装飾構造など): 金属専用のブレードを備えた曲線のこぎりを使用します。鉄筋に円弧をマークし、のこぎりのベースを表面と同じ高さに保ち、ブレードの位置合わせを維持します。

8.0ツールのメンテナンス:寿命の延長とコストの削減

メンテナンスの優先順位は工具の種類によって異なります。適切なメンテナンス手順を踏むことで、工具の耐用年数を30~50%延ばし、交換コストを削減できます。

8.1手動ツールのメンテナンス

- 弓のこ: 使用後は刃を清掃し(金属片を除去します)、長期保管の場合は機械油を塗布し(錆を防止します)、定期的にフレームのネジを締めます(刃のぐらつきを防止します)。

- ボルト カッター / 油圧ボルト カッター: 使用後はジョーをきれいに拭いて (鉄筋の残留物を除去します)、ピボット ポイントを毎週潤滑します (リチウム グリースを使用します)、油圧ボルト カッターの油圧オイルを 3 か月ごとに交換します (ISO 46 耐摩耗油圧オイルを使用します)。

8.2電動工具のメンテナンス

- アングルグラインダー / 丸鋸: 使用後は毎回ブレードまたは切断ホイールを清掃します(スチールブラシを使用してゴミを取り除きます)。電源コードを検査します(絶縁テープで修理するか、損傷している場合は交換します)。カーボンブラシが 3 mm 未満に摩耗している場合は交換します(モーターの焼損を防止します)。

- ポータブル鉄筋カッター: 使用後は速やかにバッテリーを充電してください (過放電を避けてください)。6 か月ごとに油圧ホースの漏れがないか確認してください (必要に応じてシールを交換してください)。摩耗が 0.5 mm を超えたらジョーを交換してください (切断精度を維持してください)。

8.3重機/プロ用工具のメンテナンス

- 金属バンドソー: 冷却システムを毎日チェックし(レベルが低い場合は乳剤を補充します)、ブレード ガイド ブロックを毎週清掃し(蓄積したゴミを取り除きます)、ブレードの張力を毎月調整します(緩すぎると歯が飛び、きつすぎるとブレードが破損します)。

- 大型鉄筋カッター: ギアオイルを 100 時間ごとに交換します (ISO 150 工業用ギアオイルを使用)。摩耗が 1 mm を超える場合は切断クラッチを交換します (滑りを防止します)。サポート フレームに防錆塗料を定期的に塗布します (屋外での腐食を防ぎます)。

9.0よくある運用ミス:危険を回避し、品質を向上させる

9.1間違い1:鉄筋の切断に木製ブレードを使用する

- 危険性: 木製ブレードは硬度が低い (炭化タングステン含有量が低い) ため、鉄筋を切断する際に欠けたり壊れたりしやすく、破片が飛び散って作業者が怪我をする可能性があります。

- 正しい方法: 常に、鉄筋の材質に合った金属専用のブレード (超硬合金、ダイヤモンド、バイメタル ブレードなど) を使用してください。

9.2間違い2:鉄筋を手で押さえて固定しない

- 危険: 固定されていない鉄筋は滑り、切断のずれや工具の反動を引き起こし、手の怪我や工具の損傷につながる可能性があります。

- 正しい方法: あらゆる直径の鉄筋は固定具またはバイスで締め付ける必要があります。切断点の近くの領域に素手で触れないでください。

9.3間違い3:切削中の冷却を省略する

- 危険: 過熱したブレードは硬度が失われ (摩耗が加速)、鉄筋の端部が焼きなましされる可能性があります (引張強度が 10~15% 低下)。

- 正しい方法: 鉄筋の厚さが 20 mm 以上の場合には、必ず冷却システム (メタルバンドソーの場合はエマルジョン液、アングルグラインダーの場合は冷却スプレー) を使用してください。

9.4間違い4:切った後にバリを残す

- 危険: バリは作業者の手袋を傷つけたり、ねじ切りタップを損傷したり、溶接部に隙間を作ったりして、構造の完全性を損なう可能性があります。

- 正しい方法: 切断した鉄筋はすべてバリ取りする必要があります。特に、ねじ切りや溶接に使用する鉄筋はバリ取りが必要です。

10.0まとめ

鉄筋切断の核心は、「安全第一、適切な工具選定、全工程管理」です。事前の安全対策や工具選定から、標準化された作業手順や特殊状況への対応、切断後の処理やメンテナンスまで、すべての工程が施工の品質と効率に直接影響を及ぼします。

さまざまなプロジェクトのニーズに対応:

- 小さな DIY/緊急作業: 手動ツール (弓のこ、ボルトカッター) を選択します。

- 柔軟な現場での切断: 電動工具 (アングルグラインダー、ポータブル鉄筋カッター) を選択します。

- バッチ精密切断: 金属バンドソーを使用します。

- 極厚鉄筋の処理: 耐久性の高い鉄筋カッターに頼ってください。

よくある間違いを避け、ツールを適切にメンテナンスすることで、安全で効率的かつ正確な鉄筋切断を実現し、構造安全性の強固な基盤を築くことができます。

11.0鉄筋切断に関するよくある質問

11.1Q1: 自宅や小規模プロジェクトで鉄筋を切断するのに適したツールは何ですか?

弓鋸やボルトカッターなどの手動工具は、直径10mmまでの鉄筋に最適です。低コストで持ち運びやすく、小規模作業や緊急作業に効果的です。

11.2Q2: 建設現場で鉄筋を安全に切断するにはどうすればいいですか?

必ず個人用保護具(手袋、ゴーグル、聴覚保護具)を着用し、鉄筋をクランプまたはバイスで固定し、可燃性物質のない安全な作業場を維持してください。鉄筋の直径と種類に適した工具を使用してください。

11.3Q3: 鉄筋の切断にトーチやプラズマカッターは使用できますか?

はい、酸素アセチレントーチとプラズマカッターは、太い鉄筋や特殊な鉄筋にも対応できます。ただし、精度が低下し、熱影響部が発生するため、適切な防火対策を講じた訓練を受けたオペレーターが必要です。

11.4Q4: 溶接やねじ切りに最もきれいな切断ができるツールはどれですか?

ダイヤモンドブレードを備えた金属バンドソーとカットオフソーは、バリのない高精度のカット(許容誤差 ≤0.5 mm)を実現するため、きれいなエッジが必要な作業に最適です。

11.5Q5:鉄筋の切断後処理は必要ですか?

はい。切断後はバリを取り除き、曲がった端をまっすぐにし、特に炭素鋼、亜鉛メッキ、またはエポキシ樹脂コーティングされた鉄筋の場合は、構造の完全性を確保し、腐食を防ぐために防錆コーティングを施す必要があります。