板圧延の詳細概要:3ロール、4ロール、テーパー成形法

1.0板圧延入門

板圧延は、平らな金属板を円筒形、円錐形、楕円形、またはその他の曲線形状に成形する金属成形プロセスです。このプロセスでは、板材を複数のロールに通し、連続的に制御された圧力をかけることで、材料を徐々に所望の形状に曲げていきます。

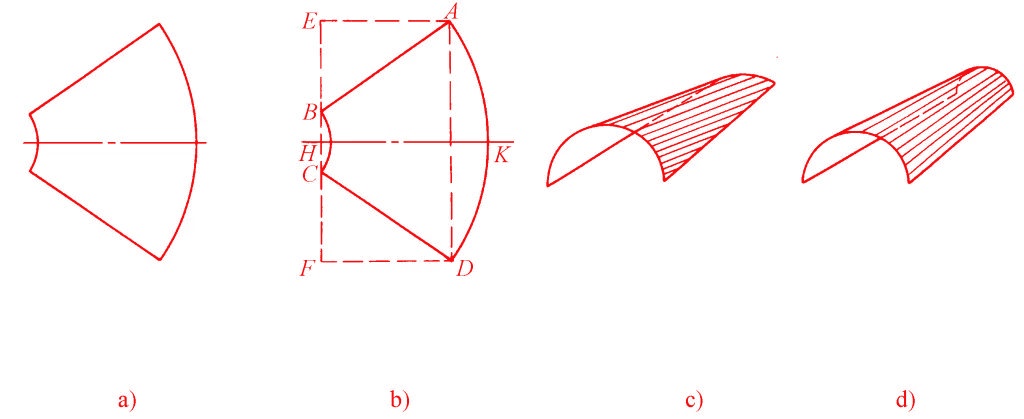

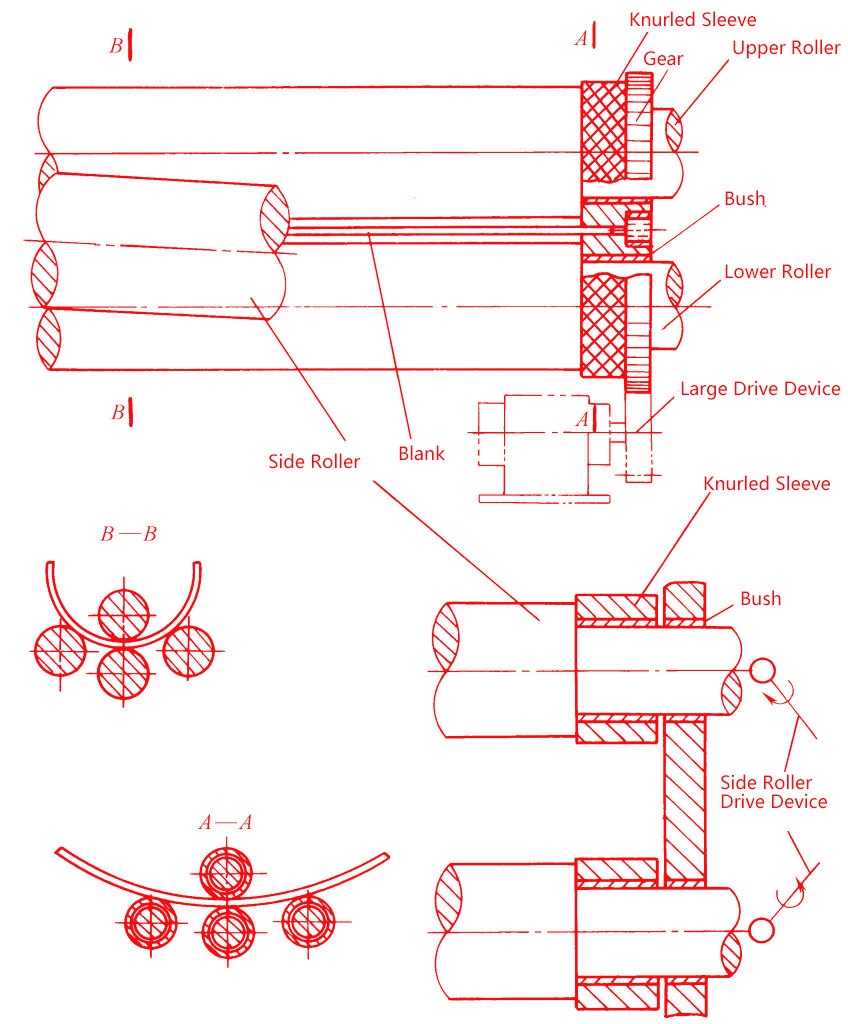

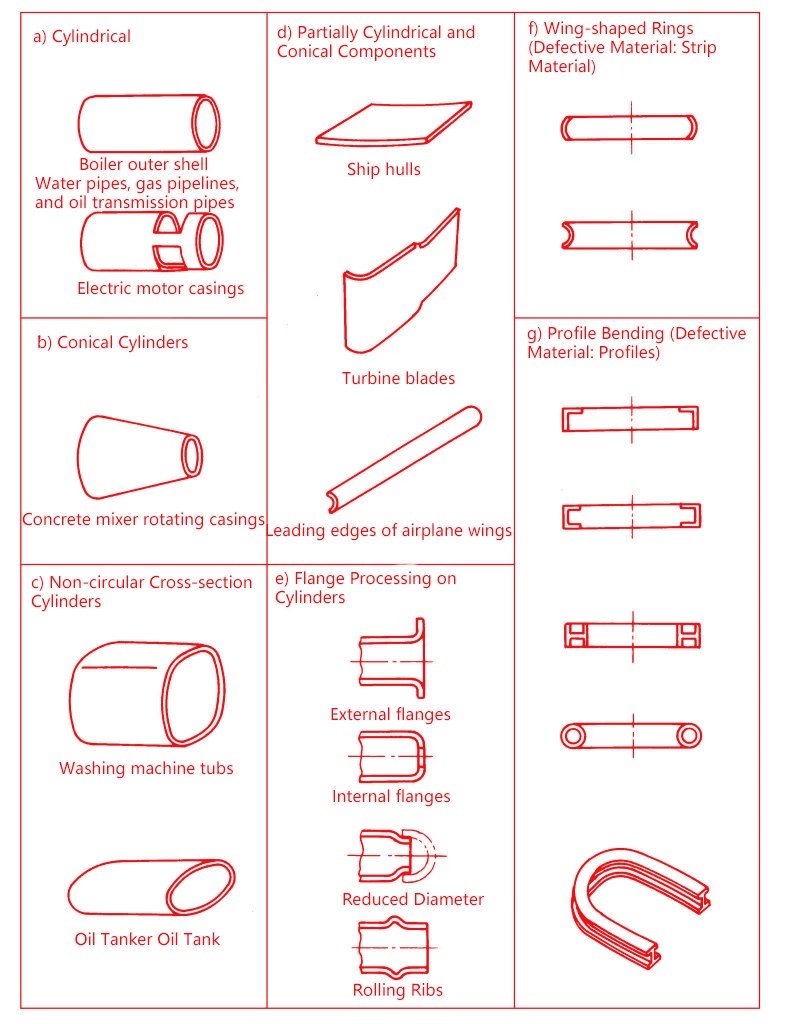

この方法は、主に曲げ半径の大きい部品に使用され、円筒形や円錐形の部品の製造に広く適用されています。さらに、ローラーシャフトの位置を搬送方向に対して調整することで、長方形や楕円形など、非円形断面の円筒形部品を製造することも可能です。また、図2に示すように、このプロセスは、円筒形部品と非円筒形部品の両方のフランジ加工にも使用できます。

2.03ロール機および4ロール機による板圧延

2.1プレベンディングプロセス

使用する場合 3ロール または 4ロール 板圧延機 円筒形を形成するために、プレートの近くの部分を 入口と出口のエッジ しばしば残る 曲がっていないこれはロール間の変形領域が限られているためであり、 直線エッジ シートの両端に折り曲げられていない部分があり、 隙間や不完全な曲率 継ぎ目には、 組み立て精度 そして 構造的完全性 最終製品の。

この問題を解消するために、 予備曲げ作業 主な圧延工程の前に行われます。これにより、 シートの端 は 事前にわずかに湾曲した直線の長さを効果的に短縮し、 全体的な丸みを強調する 巻かれたシリンダーの。

一般的な事前曲げ方法は次のとおりです。

- トップロール曲げ工法(用途: 対称的な 3ロール機)

- サイドロールプレベンディング工法(用途: 4ロール または 非対称3ロール機)

- 複数パスの送り曲げ法(のために 厚板 または 高精度アプリケーション)

注記: の プレベンドの品質 直接的に影響する 丸み, 関節精度、 そして 溶接性能 最終シリンダーの 重要なステップ 板圧延工程において。

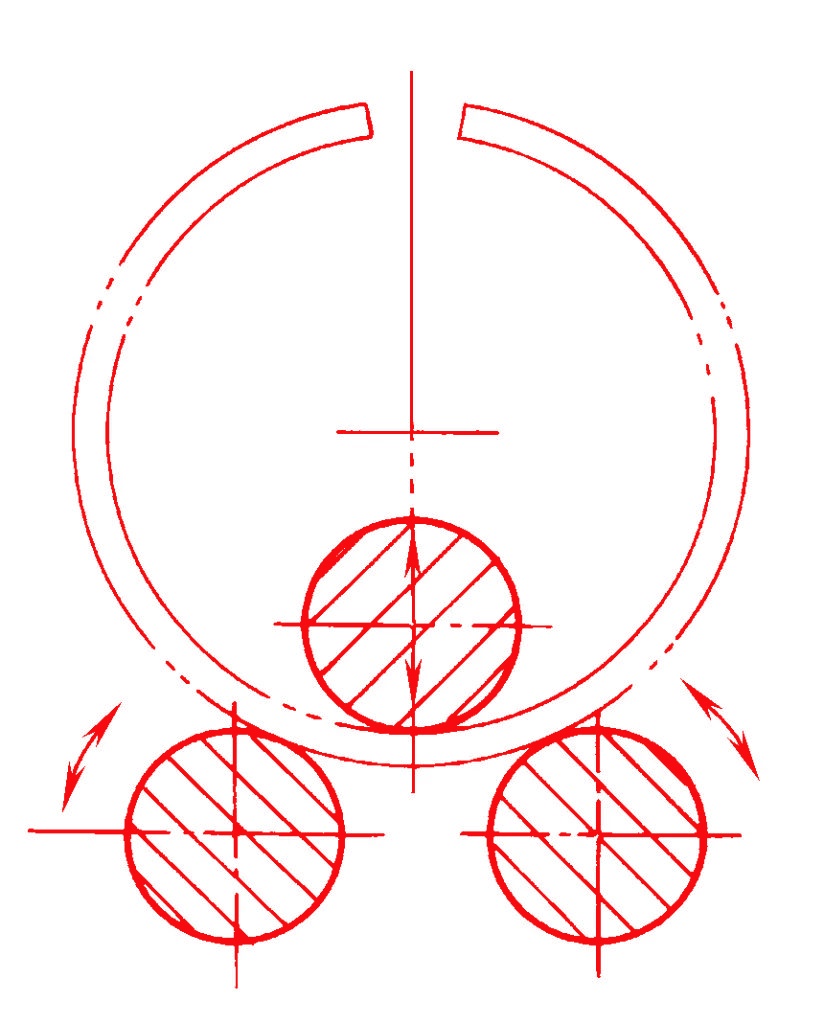

(図3: 予備曲げ方法の図解)

2.2圧延工程

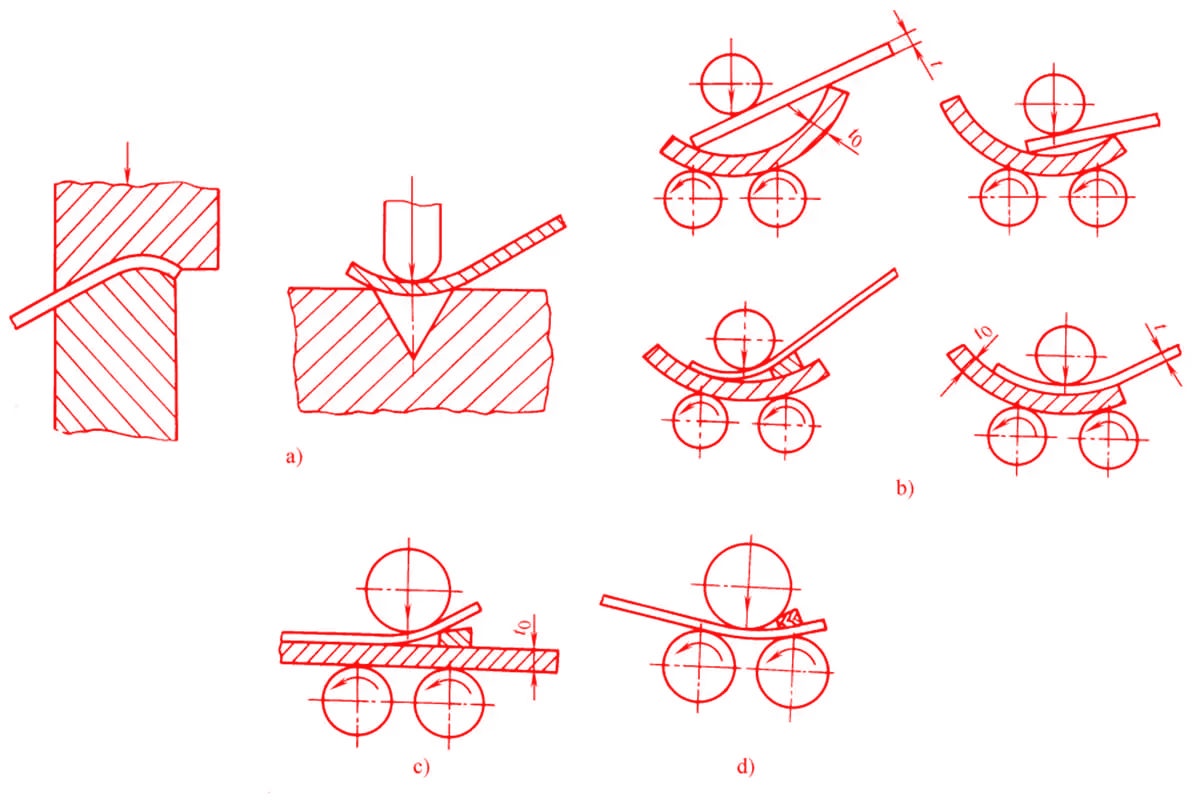

の コアオペレーション 板圧延は、平らな板を連続的に曲げて シリンダー, 円錐、またはその他の曲線形状。基本原理は同じですが、機械構造によって異なる ローリング技術、図に示すように 図4.

図4 – さまざまな機械タイプの圧延プロセス:

各タイプの板圧延機は、以下の点で異なります。

- の 相対的 動き 上ロールと下ロールの

- かどうか 事前曲げ 能力 含まれています

- の 程度 オートメーション 給餌プロセスにおいて

- 適合性 特定のプレート 厚さ そして 精度要件

適切な機械タイプを選択し、それに応じた圧延方法を習得することが、 圧延精度、 改善する 生産効率、 そして 機器の寿命を延ばす.

2.3丸み補正

最初の圧延後、シリンダーは 真円度偏差 または 不一致な曲率特に 縫い目部分、そして 出発点と到着点 圧延工程の。必要な真円度公差を達成するには、 丸み補正 手続きが実行されます。

修正手順:

- ロールの位置を調整して、 最大矯正曲率.

- 実行する 1~2回のローリング パス シリンダーの曲率を均一にします。

- 徐々に 加えられる圧力を減らす、そしてその部分を転がす いくつかの 回 減少する負荷の下で;

- シリンダーが到達するまで続けます 希望 丸み 最小限の圧力の下で。

このステップは、 残留応力、 正しい 局所的な変形、そして生産に不可欠です 高品質の圧延部品.

3.0コーンローリングの方法と技術

製造時 円錐形のワークピースの圧延工程は、 円筒形部品達成するために 均一なテーパー金属板は通常、 扇形のブランク、そして ロールの相対的な位置 慎重に調整する必要があります。

実際には、これは トップロール そして サイドロール で 角度 (つまり、 非平行)と、 ローリングパス 常に一致する 母性 円錐の。この技術により、 連続コーン圧延 正確な制御を可能にし、 テーパー角度 そして 曲率分布.

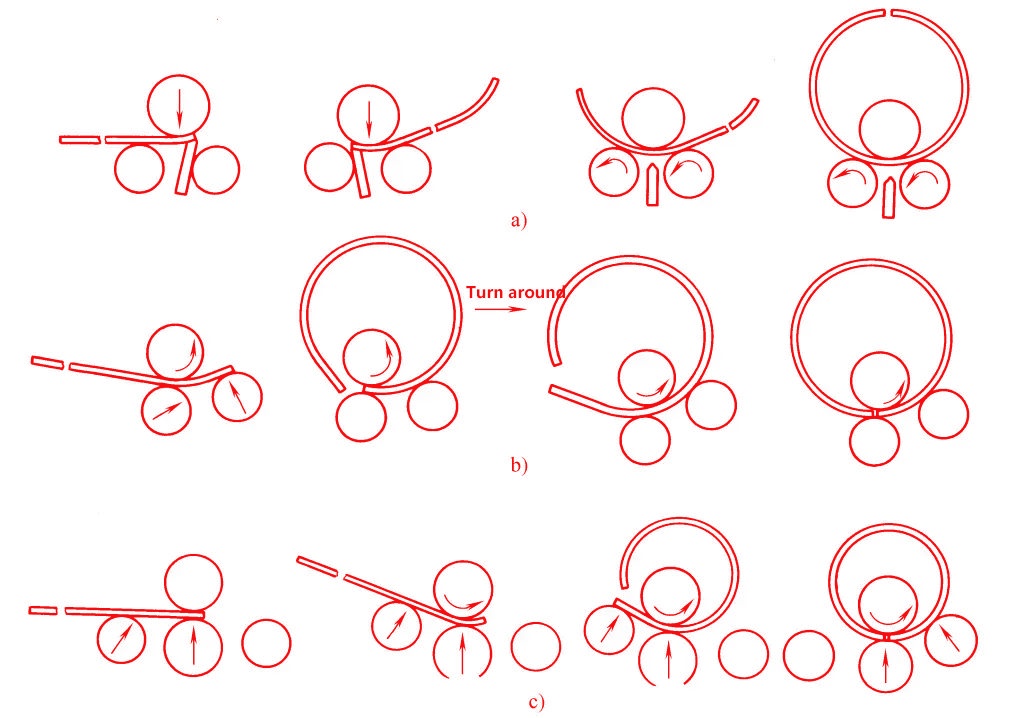

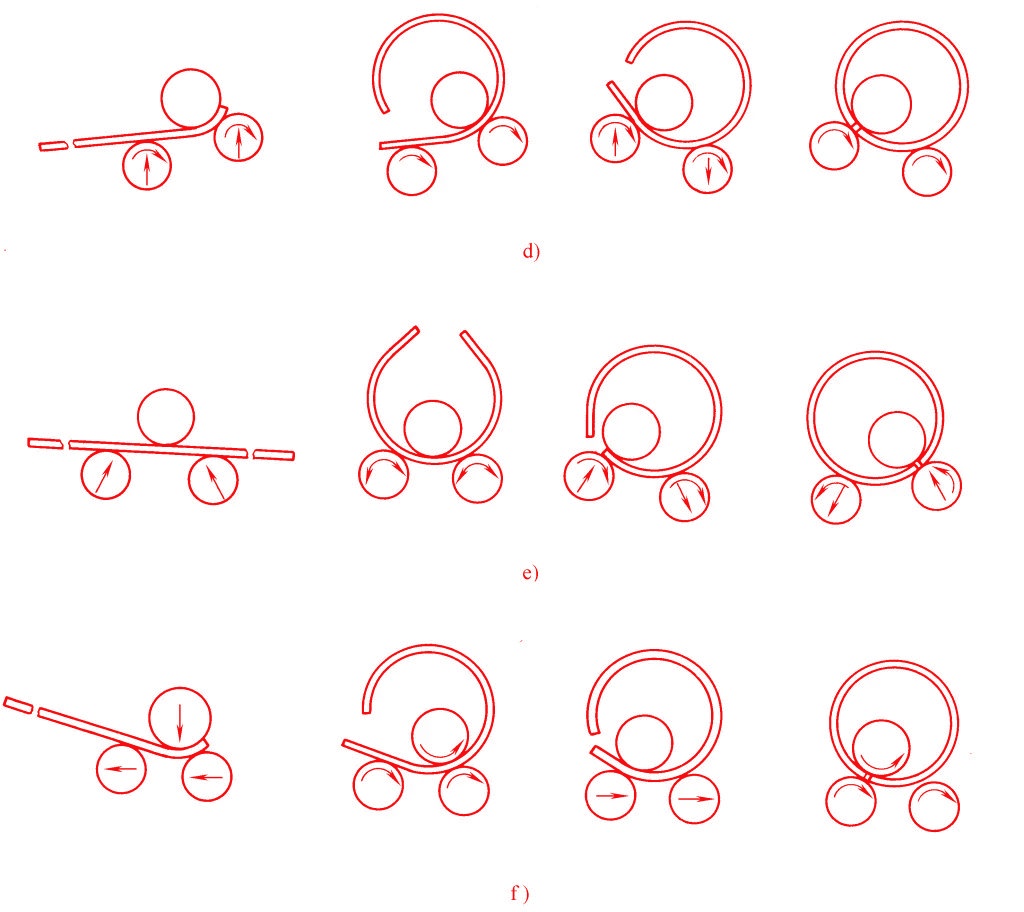

3.1コーンローリングの一般的な方法:

精密成形方法:

- 小端での送りの削減:

用途 摩擦 または 減衰装置 小さい方の端で送り速度を遅くし、 線速度の差 両端の間。 - デュアルスピード4ロール方式:

あ 4ロール板圧延 機械 大端と小端を独立して駆動するために使用され、 同期角速度. - 回転送り方式:

ガイドローラー プレートの両端に取り付けられており、供給中にプレートの回転を制御し、 転がる軌道 と一致している 円錐の母線.

おおよその成形方法:

- セグメントローリング法:

の トップロール 段階的に再配置され、プレートのさまざまなセクションが順番に転がされ、徐々に円錐面が形成されます。 - 長方形送り方式:

あ 長方形のブランク 複数の方向に転がされて 近似 円錐の輪郭。

3.2長方形送り方式(図5)

この方法では、プレートを 長方形 方向性圧延により円錐状に成形されます。

- まず、 中央部 上のロールで巻かれる HK線に平行ほぼ円筒形のセグメント (c) を作成します。

- 次に、上部のロールを線と平行になるように調整します AB そして CD 両側を曲げます。

- 最終的に、これは 円錐形 表面 近似値(d)。

この方法は、 対称円錐 または 円錐セグメント操作も比較的簡単なので、 小型から中型のワークピース.

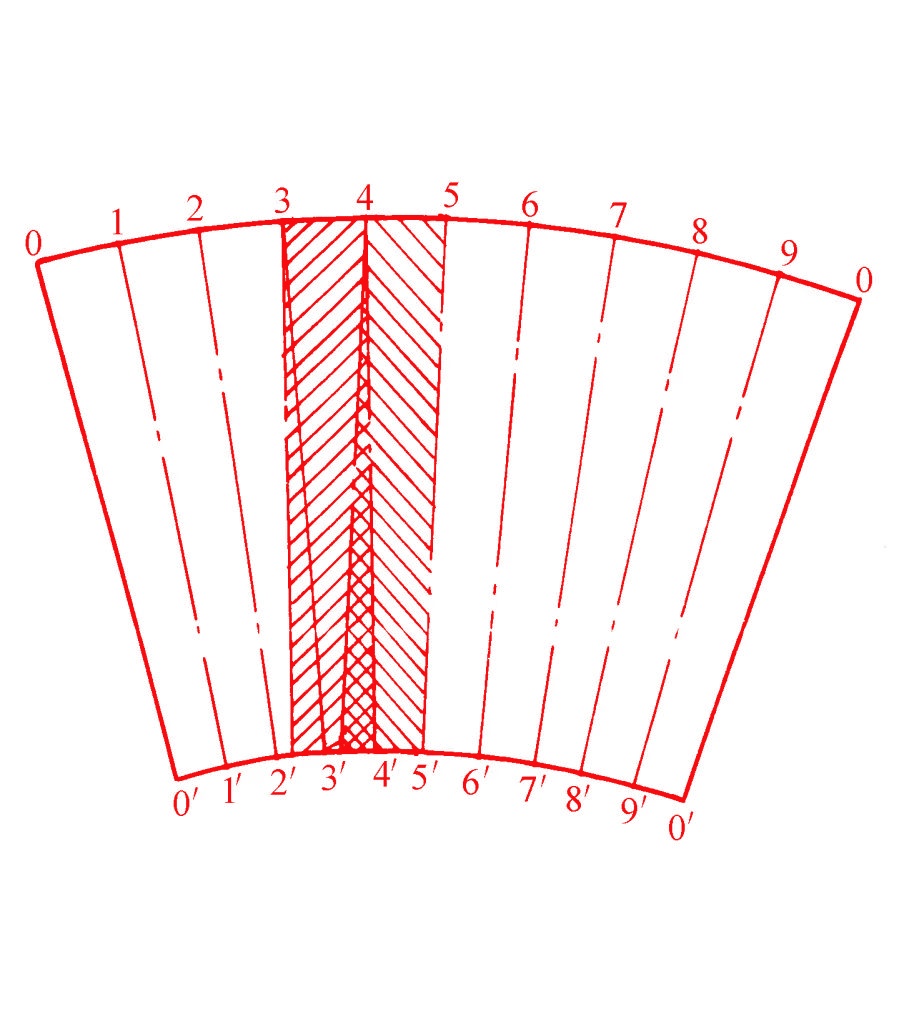

3.3セグメントローリング法(図6)

この技術は、段階的な配置を使用して、 トップロール 徐々に円錐を形成する:

- 上のロールを 5–5′ライン、そして、 大きい 終わり ポイントに到達 4.

- に移動 4–4′ライン大きい方の端が点に達するまで転がす 3.

- すべてのセクションがロールされるまで、このシーケンスを続行します。

この方法 不均一な線速度の効果を模倣する、特に次のような場合に効果的です 大きなテーパー角 または 細長い円錐形.

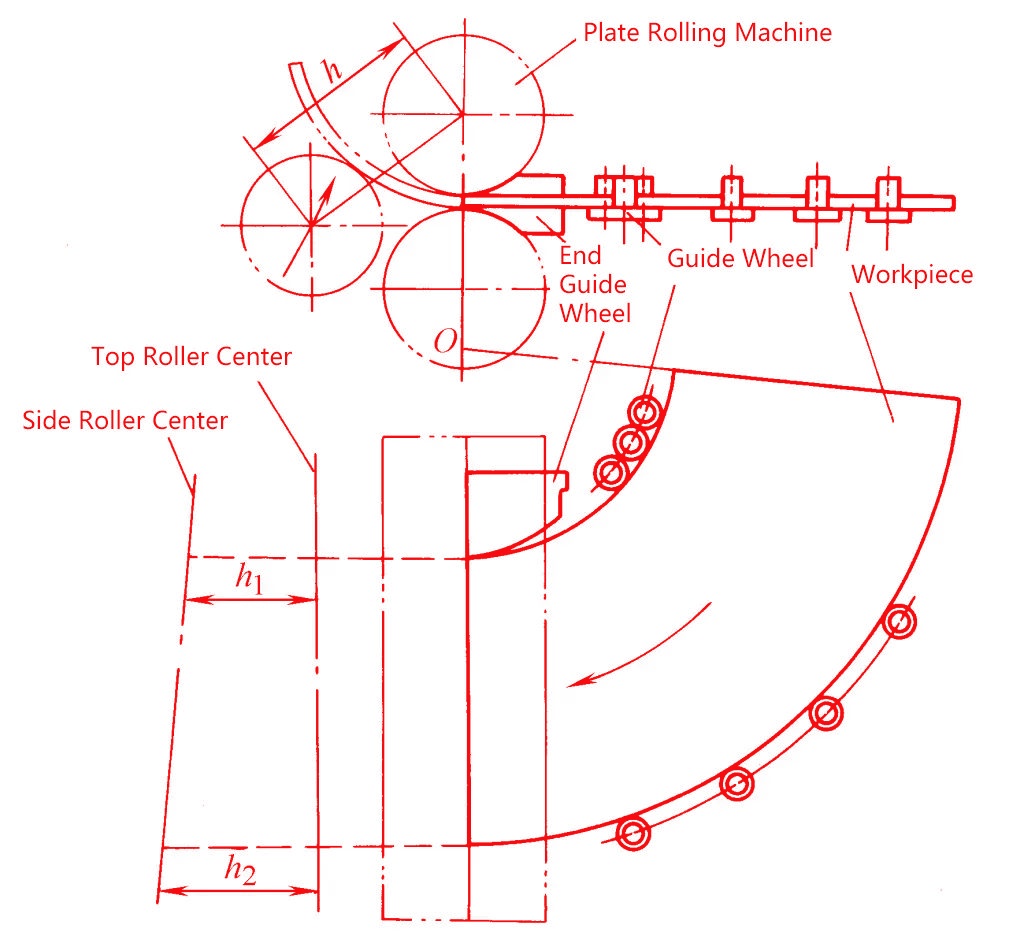

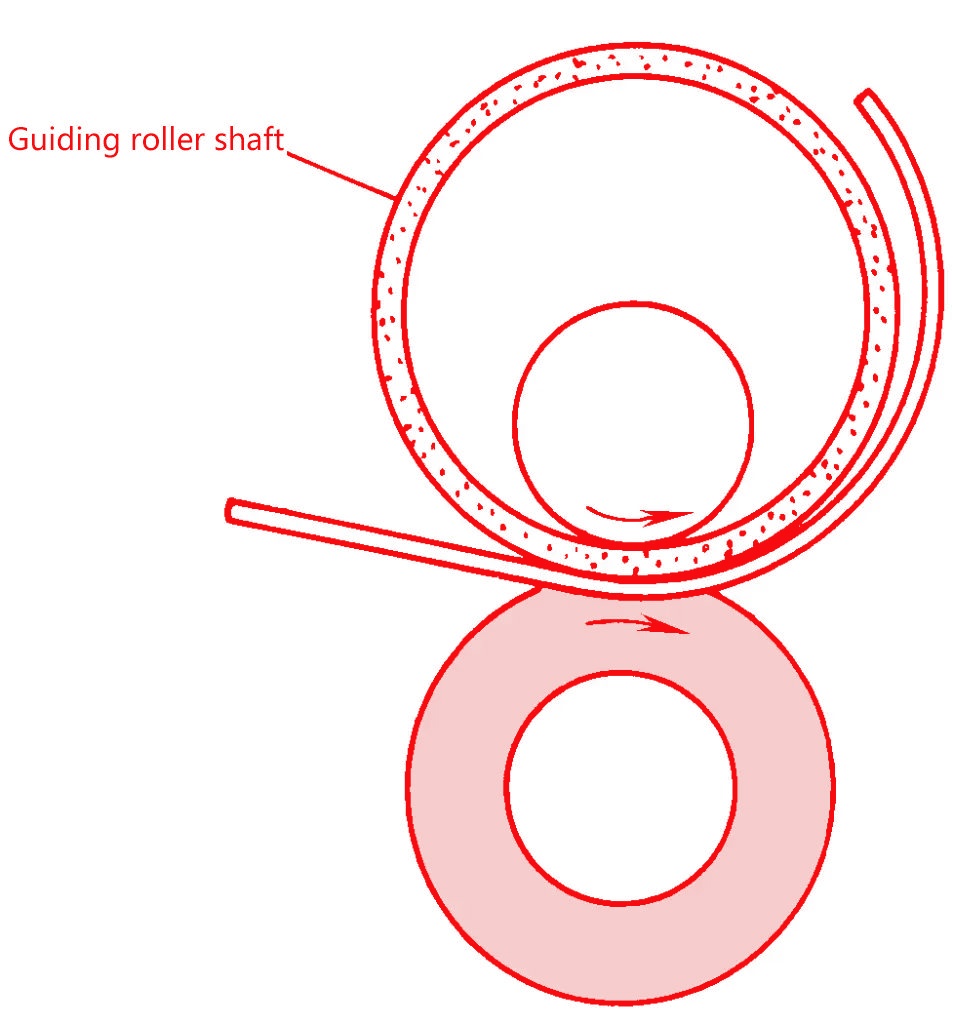

3.4回転送り方式(図7)

ガイドホイール ブランクの大端と小端の両方に取り付けられています。圧延中、ブランクは 前方に回転する 指導の下、 移動軌跡 密接に 円錐の母線.

この方法は、 ずれ 成形中に改善し、 最終的な円錐形状の一貫性.

3.5小端での送り量の減少(図8)

追加することで 摩擦または抵抗機構 空白の小さい方の端に:

- 小端での送り速度は 意図的に減速した、バランスをとる 線速度 違い 端の間。

- この方法は制御に効果的です テーパー曲率の進行 そして 構造がシンプル標準プレートローラーと互換性があります。

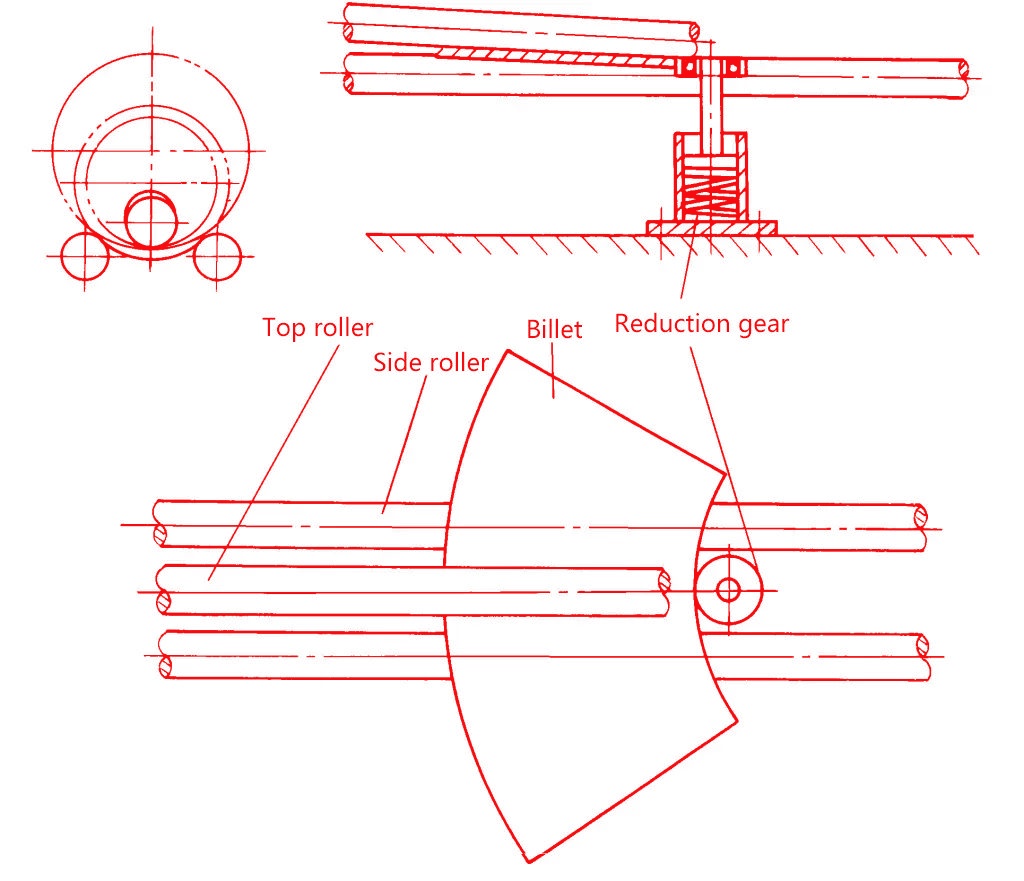

3.6デュアルスピード4ロール機(図9)

このアプローチでは、 デュアルスピードドライブを備えた4ロールマシン 両端の転がり速度を独立して制御します。

- の 上ロールと下ロール 運転する 大きい方の端,

- 一方、 サイドロール 運転する 小さい方の端.

維持することで 一定の角速度この設定により、 同期給餌 そして達成する 高精度コーン成形.

この機器は、 厚板, 大きなテーパー角、 または 量産 の 高精度円錐部品.

4.0二軸曲げ(2ロール板圧延)

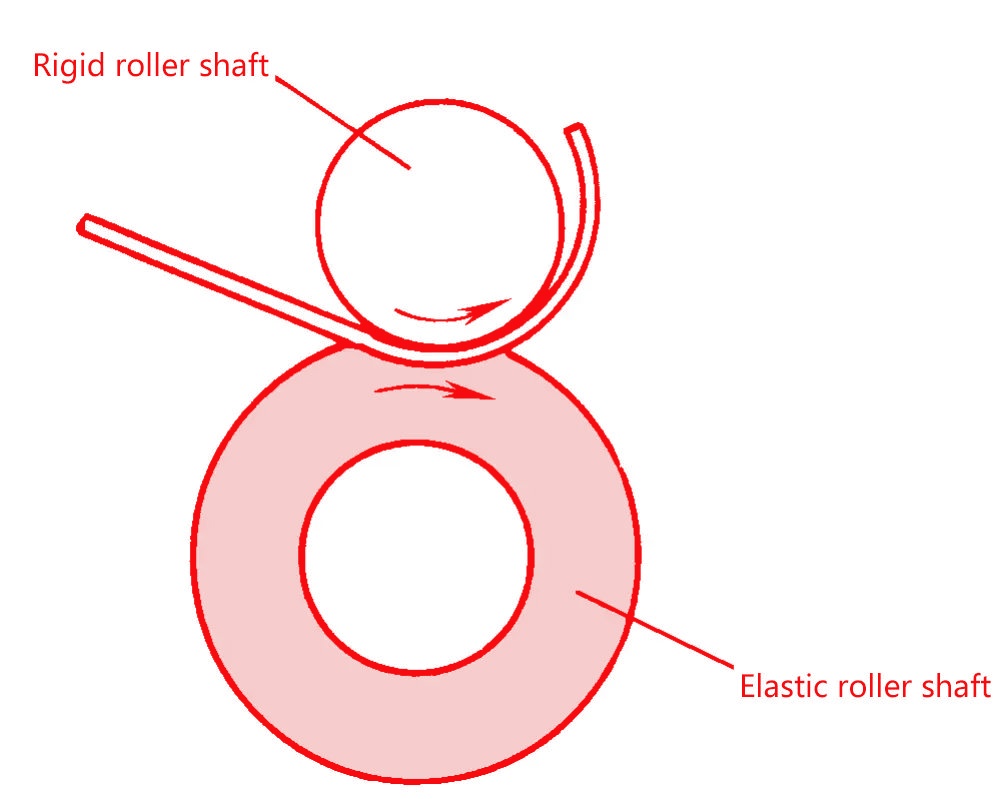

シートが2つのロールの間に送られると、 反発力 弾性ロールの シートを前方に動かす連続圧延工程が完了します。

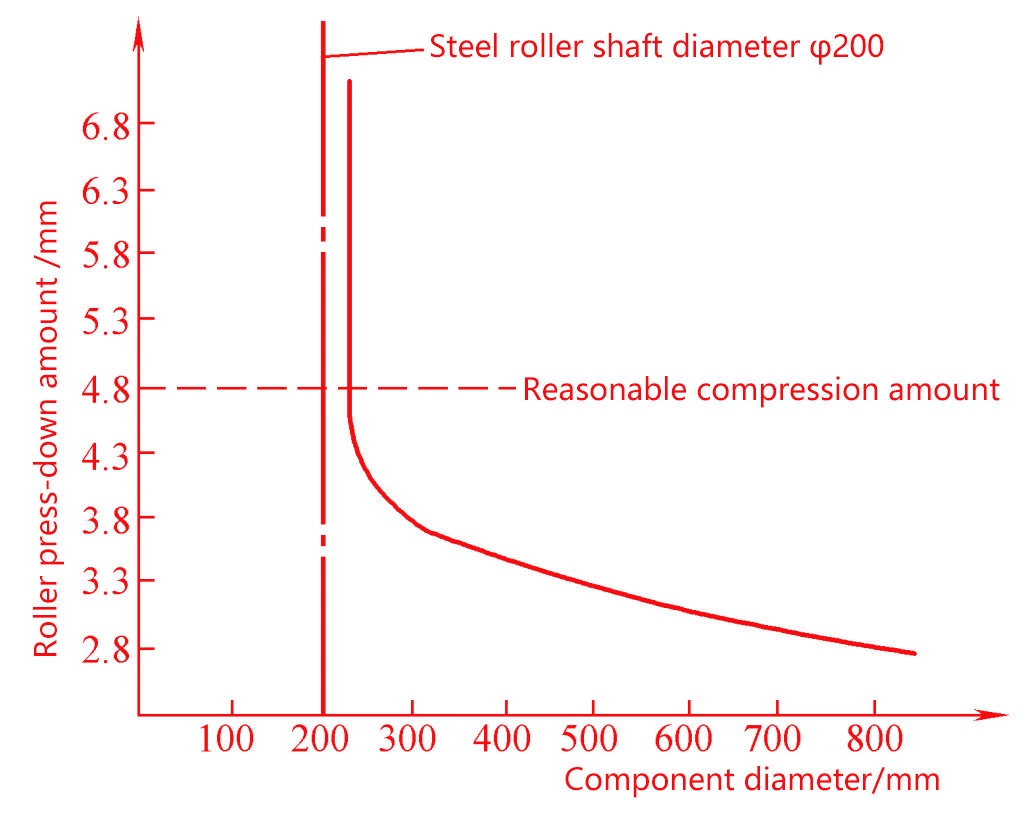

4.1● ロールの凹みと仕上がり径の関係

4.2● 最終直径の調整

4.3● 戦略形成

に応じて 材料特性 そして 板厚さまざまな形成戦略を適用できます。

- シングルパス成形:

以下の材料に適しています 優れた延性(伸長δ > 30%)または 薄いシート 厚さは 5~4mm. - 段階的曲げ:

のために 延性が低い または 厚い素材より高い成形力が必要となります。 事前曲げ シートの端には 中間焼鈍 必要に応じて適用できます。

4.4● 2ロール圧延技術の利点:

- 高い生産効率:

標準的な出力範囲は 100~350個/時、最大で 1000個/時. - 優れた寸法精度と表面仕上げ:

部品に最適 厳しい許容範囲 そして 高い表面品質 - 端の直線部分は最小限:

薄いシートの場合、直線のエッジは シートの厚さより短い; 厚いシートの場合は、 厚さ4倍余分な事前曲げの必要がなくなります。 - 堅牢なプロセス適応性:

空白部分に 穴、切り込み、 または プロファイルされた特徴プロセスは安定しており、 ひび割れ または 不規則な曲がり.

4.5● 2ロールプロセスの限界:

- 不便な切り替え:

直径を変えるには ガイドロールの交換、システムを作る 多品種少量生産には不向き. - サイズ範囲が限られている:

最大板厚まで適用可能 3ミリメートル(軟鋼)と曲げ直径 φ76~φ460mm.

5.0板圧延技術の代表的な用途と業界範囲

として 重要な金属成形プロセス、プレートローリングオファー 高精度 そして 強い適応力幅広い産業分野に応用可能であり、以下のような製造が可能になります。 円筒形, 円錐形, 楕円形, 非円形、 そして カスタムプロファイルコンポーネント両方をサポートする 標準化された そして カスタムビルド 構造。代表的な用途と対象となる業界の概要は以下のとおりです。

5.1■ 一般的な成形部品の種類

- 円筒形部品:

含む ボイラーシェル, 水道管, ガスパイプライン、 そして オイルトランスミッションチューブの中核構造を形成する 圧力容器 そして 配管システム. - 円錐構造:

製造業で使用される 円錐形の貝殻, コンクリートミキサードラム, ファネル, ディフューザー、 そして テーパード船体断面. - 非円形断面シェル:

のような 楕円柱 そして 長方形の遷移シェル広く使用されている 風力タービンタワー, 洗濯機のドラム、その他特殊形状の部品。 - フランジングおよびネッキング作業:

サポート 外部/内部フラグ そして 直径の縮小、一般的に適用される 石油タンク, 液体貯蔵容器、 そして 化学反応器. - 円弧と円錐を組み合わせた複合構造:

複雑な輪郭の製作が可能 モーターハウジング, 航空機の翼の前縁、 そして タービンブレード. - プロファイル曲げ:

適しています ストリップ そして セクション材料、部品の精密曲げに使用される 航空宇宙リング, サポートカラー、 そして 建築アーチ.

5.2■ 主な産業用途

- 圧力容器製造:

形状 円筒形の貝殻, エンドキャップ、 そして 特殊な形状 部品 高い耐圧性と構造的完全性を備え、広く使用されている ボイラー, 原子炉、 そして 貯蔵タンク. - 石油・ガス・化学産業:

の生産をサポート 大型パイプライン, 石油貯蔵タンク、 そして 化学薬品容器両方の高い強度要件を満たしています 陸上 そして オフショア - 造船および海洋工学:

転がりを伴う 船体板, 二重曲線パネル, 隔壁、 そして デッキコンポーネント、強化 構造安定性 そして 流体力学的性能. - 航空宇宙部門:

厳しい要件を満たす 高精度, 複雑な表面形成、該当 空気力学的構造, スラスターケーシング、 そして 翼部品. - 建築とインフラストラクチャ:

捏造する 曲がった梁, アーチ型の柱、およびその他の構造要素 橋, スタジアム、 そして ランドマーク的な建物、両者とも 構造的完全性 そして 美的魅力 は不可欠です。 - 機械および重機製造:

形成に使用される 保護シェル, ケーシング、 そして 構造部品 次のような機器の場合 クレーン, コンプレッサー、 そして タービン.

板圧延技術は、以下の幅広い材料に適用可能です。 炭素鋼, アルミニウム, ステンレス鋼, チタン合金、 そして プロファイルセクション従来の製造業のニーズをサポートするだけでなく、 高精度, 強さ、 そして カスタマイズ の要求 先進機器製造現代の工業生産において欠かせない中核プロセスとなっています。