このガイドでは、プラズマアーク溶接(PAW)とプラズマアーク切断(PAC)の原理、装置構成、操作方法、代表的な用途、そして技術的な利点について概説します。製造業者や技術専門家がプロセスへの理解を深め、生産効率を向上させるために役立つように設計されています。

1.0プラズマアーク溶接(PAW)

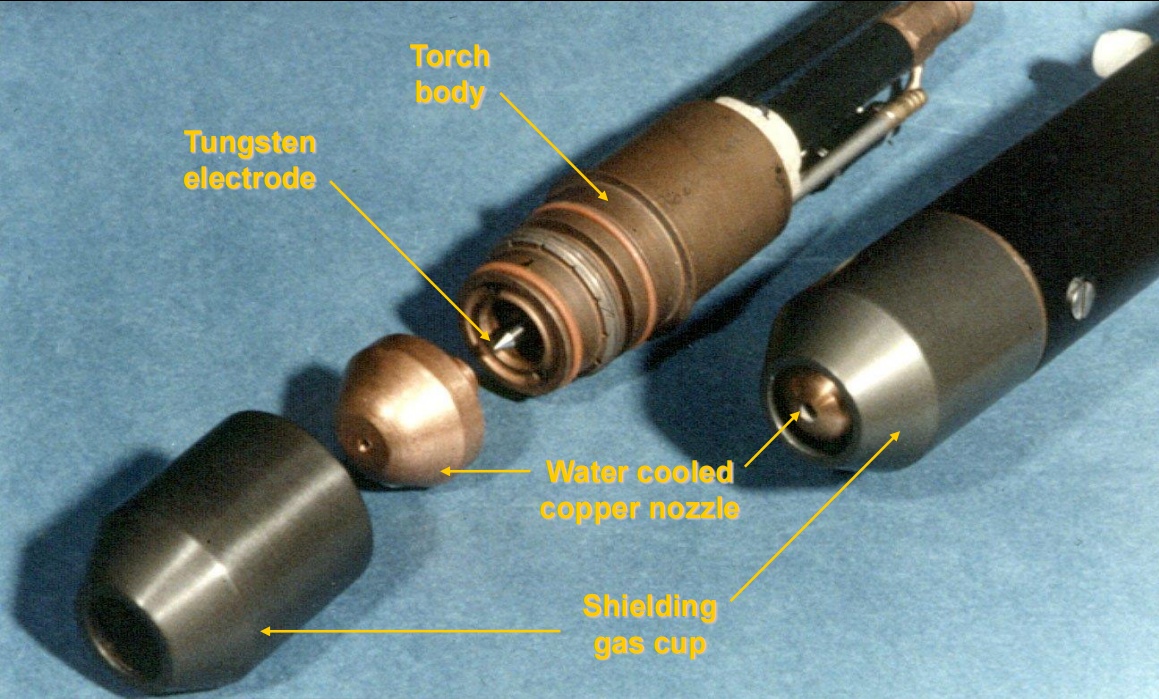

1.1プラズマ溶接トーチ:

プラズマトーチはPAWシステムの中核部品です。その内部構造には、タングステン電極、銅ノズル、水冷システム、ガスチャネルが含まれます。溶接は非常に高温になるため、トーチには過熱や損傷を防ぐための効果的な冷却機構(通常は水循環システム)を備える必要があります。ハンドヘルドトーチは比較的大型で、主に固定設置型で使用されるため、電極とノズルの同軸度を正確に調整する必要があります。

1.2プラズマ溶接用ガス:

一般的なプラズマガスとその用途は次のとおりです。

- 純アルゴン: 炭素鋼、チタン、ジルコニウムに適しています。

- アルゴン + 5–15% 水素: ステンレス鋼、ニッケル合金、銅合金に使用され、アーク温度と溶接の溶け込みを高めます。

- アルゴン + ≥40% ヘリウム: 高熱要求溶接に適用されます。アーク温度は上昇しますが、ノズルの寿命は短くなります。

アルゴン、ヘリウム、またはそれらの混合物などのシールドガスは、溶接プールを酸化から保護するために使用されます。

- シールドガス: TIG 溶接で使用されるものと同じです。

- シールドガス流量:10~30 l/分。

- バックパージ: TIG と同じで、キーホール溶接にも必要です。

1.3プラズマアーク溶接の種類:

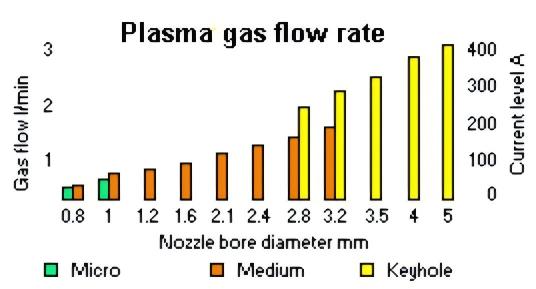

電流範囲とアプリケーションに基づいて、PAW は次のように分類されます。

- マイクロプラズマ(0.1~15A):小型部品の精密溶接に適しています。

- 中電流(15~200A):ほとんどの一般的な溶接作業をカバーします。

- キーホールプラズマ (>100A): 厚い部分の深溶け込み溶接用に設計されています。

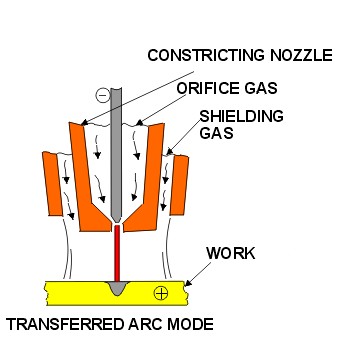

1.4転送アークモード:

このモードでは、電極 (–) とワークピース (+) の間にアークが発生し、ワークピースが電気回路の一部になります。

主な機能:

- エネルギー密度が高く、高速溶接や厚い材料に最適です。

- アークがワークピースに直接接触し、入熱が集中します。

- 一般的に、鋼、アルミニウム、銅、チタンの溶接に使用されます。

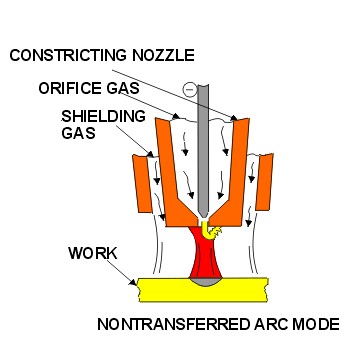

1.5非転送アークモード:

ここでは、ワークピースが回路に関与することなく、電極 (–) とノズル (+) の間にアークが発生します。

主な機能:

- 熱はノズルから放出されるプラズマジェットによって伝達されます。

- 薄い材料の溶接や非導電性のワークピースの加工に適しています。

- 切削作業や表面硬化などの表面処理によく使用されます。

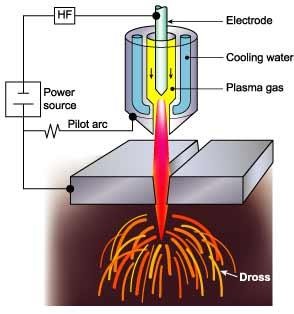

2.0プラズマアーク切断(PAC)

プラズマアーク切断の概要:

プラズマアーク切断は、高温のプラズマジェットを加工対象物に照射し、材料を溶かして吹き飛ばすことで切断を実現します。

- ステンレス鋼、アルミニウム、非鉄金属の切断に適しています。

- プラズマガスの速度は非常に高く、アーク温度は 20,000°C まで達することがあります。

- 切断は激しい騒音を発生させますが、水中切断は騒音レベルを低減できます。

- 一般的なガスとしては、窒素、アルゴン、ヘリウム、およびそれらの混合物があります。

2.1プラズマ切断:

プラズマ切断は予熱を必要としません。高温のアークが材料を瞬時に溶かし、高速ガスジェットが溶融金属を除去します。

- 酸化空気プラズマ: プロセスに酸素が関与し、切断速度が向上します。

- ガスの選択: 材料に応じて、空気、窒素、アルゴン水素、窒素水素混合物が選択されます。

- 用途:ステンレス鋼、アルミニウム、薄い炭素鋼板に適しています。

- シールドガス: 用途に応じて必要に応じて使用します。

2.2プラズマアーク切断システム:

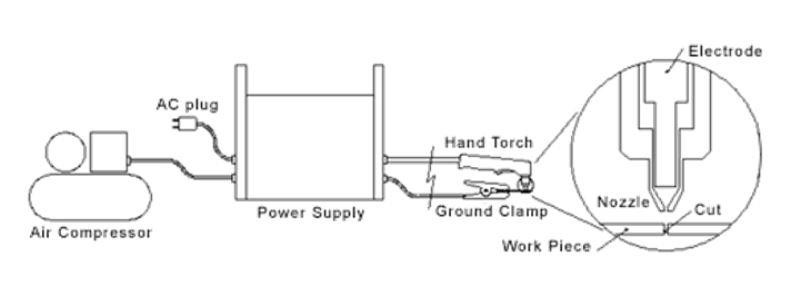

完全なプラズマ切断システムには通常、次のものが含まれます。

- 電源: DC 出力、通常 50~350A、開回路電圧は約 80V。

- 高周波アークスターター。

- 水冷ユニット。

- プラズマトーチ。

- プラズマガス供給およびオプションの外部シールドガス。

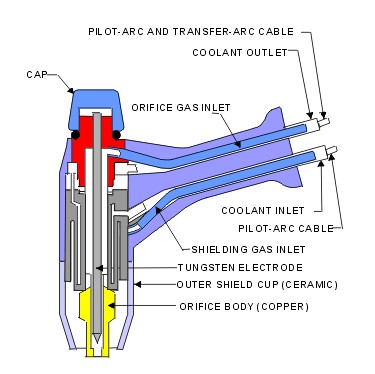

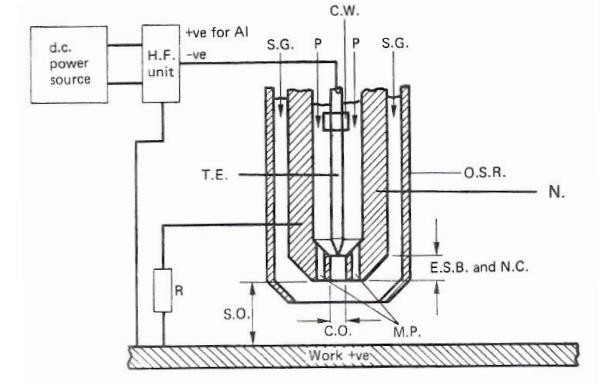

2.3プラズマアークトーチの構成部品:

トーチの主なコンポーネントは次のとおりです。

- CW: ノズルと電極の冷却水

- P: プラズマガス。材料の種類によって異なります。

- SG: 補助シールドガス

- TE: タングステン電極

- OSR: 外側シールドセラミック。二重アークを防止

- R: 抵抗; パイロットアーク電流を制限する

- ESB: 電極セットバック距離

- NC: ノズル構造

- CO: オリフィス構造; ガス速度を向上

- SO: スタンドオフ距離; 約6 mm

- MP: マルチポート設計; プラズマアークを形作る

- HP: 高周波放電; アーク点火を開始

- N: 銅ノズル

2.4実世界のアプリケーション

- あ プラズマパイプ切断機 φ20~φ219mmの丸パイプに対応し、ポータブルCNCシステムでワンサイクルで交差線・穴加工が可能です。

- フルサイズ CNCプラズマ&火炎切断機 (ガントリータイプ)は、0.8~160 mmのシートサイズをサポートし、自動カーフ補正とデュアルドライブガントリーにより精度を高めます。

2.5プラズマアーク切断の切断速度:

切断速度は品質と効率に直接影響します。

- 遅すぎる: 切り口が広くなり、スラグの蓄積が増加します。

- 速すぎる場合: 切断が不完全になり、飛び散りが多すぎる可能性があります。

切断速度は、電流、ノズルのサイズ、材料の厚さに合わせて調整する必要があります。

CNC システムでは、正確な速度制御が可能になり、一貫した結果が得られます。

| 材料 | 厚さ んん |

現在 アンペア |

切断 スピード mm/分 |

ガス |

| アルミニウム | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| ステンレス鋼 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6プラズマアーク切断の一般的な設定:

推奨される一般設定は次のとおりです。

- アーク安定性を維持するために電極とノズルを位置合わせします。

- ノズルとワークピースの間のスタンドオフ距離を約 6 mm に保ちます。

- 切断する材料に応じてガスの種類と圧力を選択します。

- アークの強度を制御し、二重アーク状態を回避します。

モードスイッチ機能:

拡張メタルモード: エキスパンドメタルを切断するときに、必要に応じてパイロットアークを自動的に再開します。

切断モード(プレート/シートメタル): 固体プレートまたはシートに使用され、消耗品の寿命を延ばします。

ガウジングモード / 非転移アーク: ガウジング作業や非転移アークを必要とするアプリケーションに適しています。

3.0プラズマアーク切断用ハンドトーチの操作

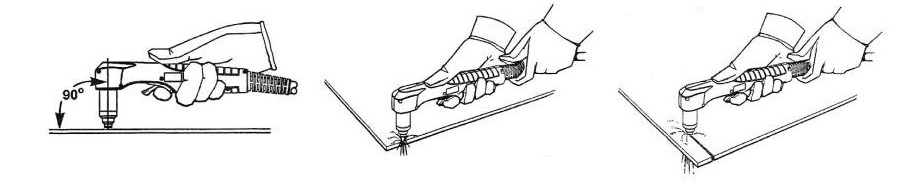

3.1ハンドトーチ操作:エッジスタート

エッジスタートは、手動プラズマ切断で使用される最も一般的な方法です。

- ステップ1: トーチの配置: トーチ ノズルをワークピースのエッジに直接接触させるか、または近づけます。

- ステップ2: アークの開始: アークを開始し、エッジを完全に貫通するまでしばらく停止します。

- ステップ3:カット: アークが貫通したら、目的の切断経路に沿って移動を開始します。一定の速度と角度を維持してください。スラグの排出を容易にするため、トーチは垂直に、またはわずかに後方(10~15°)に傾けて保持します。

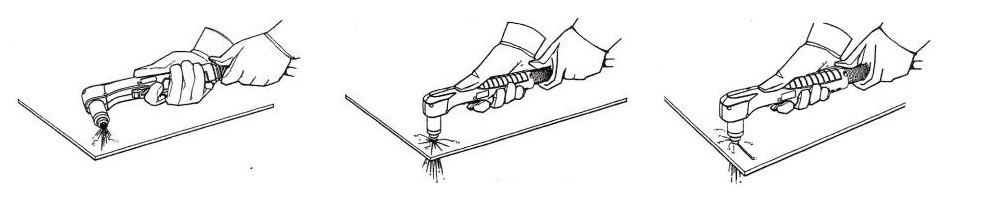

3.2ハンドトーチ操作:ピアシングテクニック

中厚板から厚板を切断する場合、ピアシングは重要な作業です。

- 薄い材料(<2 mm): 15~30°の角度で円弧を開始し、垂直位置まで回転します。

- 厚い材料(2 mm以上): アーク開始中は少なくとも 12 mm のスタンドオフ距離を維持し、貫通後は切断高さまで下げます。

注意: ピアシング中に金属が飛び散るとノズルと電極が損傷する可能性があります。適切な距離と角度で制御してください。

ピアスの手順:

ステップ1: トーチの配置: トーチをワークピースの表面から約 1/8 インチ (3 mm) 上に保持します。

ステップ2:トーチの発射と角度調整: トーチを少し斜めに保ったまま点火し、アークが安定したら垂直に回転させます。

ステップ3:穴あけと切断: 下から火花が噴き出すと、アークが材料を完全に貫通したことになります。その後すぐに切断を続けてください。

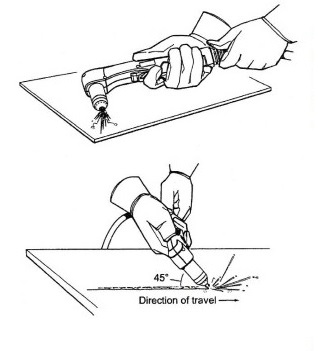

3.3ハンドトーチ操作:ガウジング技術

ガウジングは、溶接部の除去や裏面の溶接の準備によく使用されます。

- 専用のガウジングノズルとシールドアタッチメントを使用してください。

- アーク開始距離を約 12 mm に維持します。

- トーチを 20 ~ 40° 傾け、移動中に一定の左右の動きで溝の幅と深さを制御します。

- トーチとその周囲を保護するために、保護用ヒートシールドの使用を推奨します。

プラズマガウジング手順:

ステップ1: トーチの配置: トーチをワーク表面から約 1.5 mm 離して保持します。

ステップ2:パイロットアークとアーク転送: トーチを45°の角度に置き、アークを発射します。安定すると、アークがワークピースに伝わります。

ステップ3:ガウジング操作: プロセス全体を通して45°の角度を維持します。トーチを一定の速度で移動させ、ガウジを形成します。

注記: 熱シールドを使用すると、ガウジング作業中にオペレーターの手とトーチ部品をさらに保護することができます。

3.4プラズマプロセス技術のヒント

切断品質と全体的な効率を向上させるには、次のベスト プラクティスが推奨されます。

- ガイドとローラーの使用: 垂直方向と一定の移動速度を維持するには、トーチ ガイドまたはローラー アタッチメントを使用します。

- 適切な距離を保つ: ベベル欠陥を回避し、カットの一貫性を確保するために、ノズルをワークピースから適切な距離に保ちます。

- カーフ幅と方向性を制御します。 カーフ(カット幅)とその方向の偏りを理解し、それに応じて CNC 補正を設定して正確な部品寸法を実現します。

- 切断方向は重要です: 移動方向(時計回りまたは反時計回り)は、切断面の直角度に影響します。希望する輪郭と最終的な切断面の品質に応じて方向を選択してください。

統合型切断ソリューションに興味がありますか?

パイプとプレートの製造ワークフローを効率化する、当社の高度なプラズマ パイプ切断機と CNC プラズマ & 火炎切断機をご覧ください。詳細なデータシートと価格については、お問い合わせください。