1.0トーチのコンポーネントと機能

1.1プラズマトーチコンポーネントの概要

プラズマトーチは、高温切断用途向けに設計された精密工具です。プラズマアークを生成・制御するために連携して機能する複数の重要な部品で構成されています。

- ドラッグシールド - ドラッグ切断操作中にノズルを保護し、ワークピースとの最適なスタンドオフ距離を維持します。

- 保持カップ - ノズルと電極をしっかりと固定し、適切な位置合わせと電気接触を確保します。

- ノズル - プラズマアークを集中させ、高速ジェットを切断対象の材料に向けることで、切断品質に重要な役割を果たします。

- 電極 - 電気を伝導してプラズマアークを生成し、動作中に極端な温度に耐えます。

- 旋回リング - プラズマガスに旋回運動を導入し、アークを安定させて精度を高めます。

- トーチ本体 – すべての内部コンポーネントを収容し、人間工学に基づいた取り扱い、冷却、および電力およびガス供給システムへの接続を提供します。

これらの要素を組み合わせることで、さまざまな導電性材料をきれいかつ正確に切断できる、信頼性が高く効率的なプラズマ トーチ システムが形成されます。

2.0プラズマ切断におけるアーク始動方法

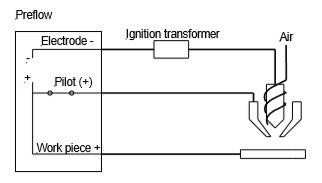

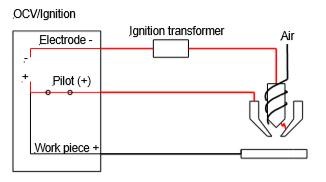

プラズマ切断では、空気をイオン化して電気伝導を開始し、プラズマアークを維持する必要があります。空気は本来優れた絶縁体であるため、特殊な始動方法が必要です。最も一般的な方法の一つは高周波始動で、以下の3段階のプロセスに従います。

2.1パイロットアークの開始

トーチヘッド内で高電圧・高周波の火花が発生し、空気が短時間イオン化されます。このイオン化により空気は導電性となり、トーチヘッド内部にある電極とノズルの間にパイロットアークが形成されます。

2.2プラズマジェットの形成

イオン化された空気(プラズマ)がノズルから押し出され、ワークピースに向かって噴射されます。これにより、アークがトーチからワークピースまで延長され、電極から金属表面への電流経路が形成されます。

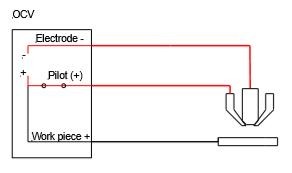

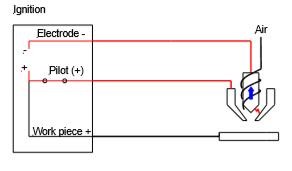

2.3ワークピースへのアークの伝達

システムはワークピースへの電流の流れを検出すると、電極とノズル間の電気接続を切断します。これにより、主切断アークはノズルの外側、つまり電極から直接材料へと伝達され、ノズルの摩耗を最小限に抑えます。

注:この方法はアークの開始を簡素化し、非接触での始動を可能にしますが、欠点もあります。ノズルはアークの開始ごとに消費されるため、その寿命は切断時間ではなく、アークの開始回数によって決まります。

電磁干渉(EMI)警告

高周波アーク始動は電磁干渉を発生させ、PLC、CNCコントローラ、PCなどの高感度機器に悪影響を及ぼす可能性があります。このような機器が設置されている環境では、動作上の問題を回避するために、代替のアーク始動方法(リフトアーク始動やブローバック始動など)を検討することをお勧めします。

3.0リフトアーク方式(ブローバックスタート)

リフトアーク、またはブローバックスタートは、電磁干渉を生成せずにプラズマアークを開始するために使用される非高周波方法であり、敏感な電子機器の近くで使用するのに最適です。

動作原理:

この方式では、DC正極ノズルとDC負極電極がトーチ内に設置されます。アーク発生は、以下の4段階の機械的および電気的シーケンスで行われます。

3.1最初の接触

静止状態では、電極はノズルと物理的に接触しており、アークは発生していません。オペレーターがトリガーを引くと、電極とノズルの間に直流電流が流れ始めます。

3.2ブローバック分離

圧縮空気(プラズマガス)がトーチに流れ込み始めます。圧力が高まると、電極がノズルから機械的に押し出され、小さな隙間が生じます。この突然の分離によって電気火花が発生し、空気がイオン化されてプラズマが形成されます。

3.3パイロットアークフォーメーション

電極が後退すると、トーチ内の電極とノズルの間に安定したパイロットアークが確立されます。

3.4ワークピースへのアーク移行

トーチをワークピースに近づけると、ノズルとワークピース間の電位差によりパイロットアークが外部に伝達され、電極から材料表面まで切断アークが形成されます。

3.5ブローバックスタート方式の利点

- 高周波干渉がなく、CNC マシン、PC、PLC の近くでも安全に使用できます。

- アークの摩耗が減少するため、ノズルと電極の寿命が長くなります。

- 機械的にシンプルで信頼性の高い点火システム。

この始動方法は、信頼性と EMI フリーの動作が不可欠な最新のハンドヘルドおよび機械化プラズマ システムで広く使用されています。

4.0パイロットアーク制御方法

プラズマ切断システムにおいて、パイロットアークは主切断アークの始動に重要な役割を果たします。電源の設計に応じて、パイロットアークの挙動は連続的または動的に制御されます。

4.1連続パイロットアーク

一部の電源では、切断アークがワークピースに伝達された後でも、切断プロセス全体を通じてパイロットアークをアクティブに保ちます。

アドバンテージ:

エキスパンドメタルや隙間のある材料の切断に最適です。アークがセグメント間を移動する間、パイロットアークが連続的に発生するため、アークロスのないシームレスな切断が可能です。

デメリット:

パイロットアークを常にオンにしておくと、消耗品、特にノズルと電極の摩耗が増加し、それらの耐用年数が短くなります。

4.2制御パイロットアーク(チップセーバーモード)

より高度なシステムでは、パイロットアークの自動制御が可能になります。

パイロットアークはアーク開始時にのみアクティブになります。

切断アークが確立されると、パイロットアークは自動的に停止します。

このモードは、必要のないときにパイロットアークを非アクティブ化することで消耗品の摩耗を減らすため、チップセーバーと呼ばれることがよくあります。

オペレータの選択

現代のプラズマ システムでは、選択可能なモードが提供される場合があります。

エキスパンドメタルモード: パイロットアークを継続的にオンに保ちます。穴あき材料やメッシュ材料に最適です。

チップセーバーモード: 転送後にパイロットアークをオフにします。消耗品の寿命を最大限に延ばすために固体プレートの切断に最適です。

オペレーターがこれらの制御モードを選択できるようにすることで、プラズマ切断システムはさまざまな切断タスクに適応し、アークの安定性と消耗品の効率のバランスをとることができます。

5.0ハンドヘルドプラズマトーチを使った切断技術

ハンドヘルド プラズマ カッターを使用する場合、切断を開始する主な方法は 2 つあります。 エッジが始まる そして ピアススタートそれぞれの方法は、材料のレイアウトとカットデザインに応じて特定の目的を果たします。

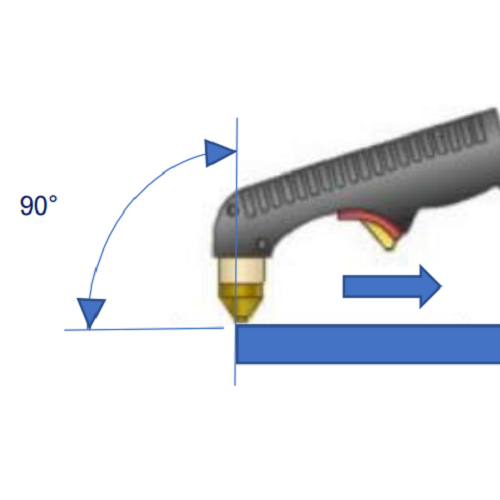

5.1エッジスタート

の エッジスタート 消耗品への負担を軽減し、よりきれいなカットを保証するため、可能な限りこの方法をお勧めします。

- 実行方法:

- トーチの位置を ノズルは 角 ワークピースの。

- トーチを約 表面に対して90°.

- 弧を描き始め、希望のカットラインに沿って着実に移動し始めます。

- 正確さのためのヒント:

- 使用 定規ガイド金属棒やアングル鉄などを使用して、まっすぐな経路を維持するのに役立ちます。

- ドラッグシールドの代わりに、 ローラーガイド一貫したスタンドオフ距離を確保するため。

エッジスタートは、よりクリーンなスタートと消耗品の寿命の延長に最適です。

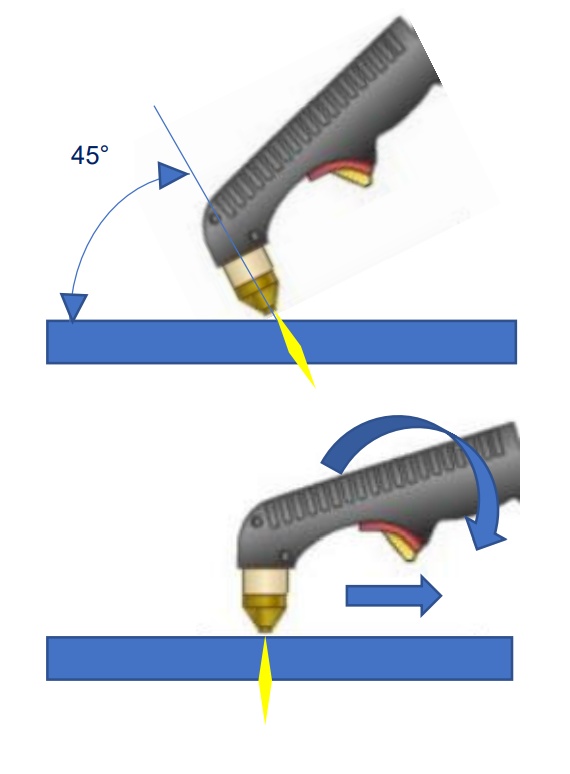

5.2ピアーススタート

穴を切るときやシート内で開始するときなど、エッジ開始が不可能な場合は、 ピアススタート 方法。この手法では、より慎重さと正確さが求められます。

- 実行方法:

- まずは トーチを少し傾ける(約 45°) ワークピースに向かって傾斜し、溶融金属を先端から遠ざけます。

- アークを発生させてプラズマを 材料を突き通す.

- 穴を開けたら、トーチを回転させて 垂直位置(90°)そしてカットを続行します。

- ピアスに関する考慮事項:

- 厚い 材料 穴あけにはより長い時間がかかります。トーチを損傷しないように辛抱強く行ってください。

- の ピアスポイントはより大きな穴を開けます(ブローアウト)は標準のカーフよりも大きくなります。

- 常に スクラップ エリア 意図したカットラインに直接ではなく、材料の表面に沿うようにカットします。

⚠️ ピアシングはスパッタの発生量を増加させ、消耗品の消耗を早めます。可能な限り、エッジスタートをお勧めします。

6.0プラズマアークガウジング技術

プラズマアークガウジングは、金属を切断するのではなく、除去するために用いられる多用途の技術です。一般的には、 溶接除去, 刃先処理、 そして 溶接不連続部の修正、そして、 すべてのポジション.

6.1ガウジングセットアップ

切削からガウジングに切り替える際には、通常、 消耗品を交換する トーチの中で。 ガウジングチップ 使用すべきです。 より大きな開口部(3~4倍広い) 標準的なカッティングチップよりも、 弧を外側に押し出す さらに材料を除去します。

以下を使用できます:

あ シールドカップ本体 のいずれかと組み合わせて ガウジングシールドキャップ または シールドデフレクター、 または

あ 一体型シールドカップ ガウジング用に特別に設計されています。

6.2適切なガウジング技術

- トーチ角度:トーチを角度をつけて持ちます 30°~40°ベースメタルに。

- ガウジングの深さ: によって制御される トーチ 角度 そして 移動速度.

- 材料除去: 一度の作業で過剰な除去は避けてください。 複数の制御されたパス 希望する深さと幅を実現します。

- パラメータ制御:

- 電流出力

- 移動速度

- スタンドオフ距離

- リード角

- チップサイズ

これらすべての要因が、 傷の形状と深さ.

6.3アプリケーション

- 削除 古い、不完全な、または欠陥のある溶接

- 準備中 U溝 溶接用

- 修正中 表面の不連続性

- 作成 溶接アクセス または 救済地域

6.4プラズマ切断の限界

プラズマガウジングは効果的かつ正確ですが、 酸素アセチレン切断 特に次のような特定のシナリオでは、依然として好まれる場合があります。

- 切断 厚さ25 mm(1インチ)を超える鋼材

- 圧縮空気や電気が利用できない

- 厚い材料ではより高速なスループットが求められる

酸素燃料トーチが作動する 電力に依存しない 特定の条件下では、重荷重鋼材用途においてプラズマよりも優れた性能を発揮します。

7.0切断システムのプラズマガス要件と空気供給ガイドライン

7.1アーク切断におけるプラズマガス

プラズマアーク切断では、アークの安定性、切断品質、装置の寿命を確保するために、慎重に選択されたガスが必要です。理想的な プラズマガス 以下の基準を満たす必要があります。

- 高いイオン化ポテンシャル– 高電圧下でガスを導電性にすることができます。

- 高い熱伝導性– 熱エネルギーをワークピースに効率的に伝達し、より速く、よりきれいな切断を実現します。

- 高原子量– 十分な推進力を与える 切り口から溶けた金属を吹き飛ばす効果的な材料分離を保証します。

7.2一般的なプラズマガス:圧縮空気

圧縮空気 コスト効率と入手しやすさから広く使用されています。 80% 窒素イオン化と密度に関する基本的な要件を満たしています。

重要な考慮事項:

- 水分と油分の除去: 圧縮空気は清浄かつ乾燥している必要があります。 ラインフィルター、乾燥機、または セパレーター トーチを損傷したり、不安定な切断の原因となる可能性のある水と油の蒸気を除去します。

- 空気の好みを制御する:その 圧縮された最高の情報源 空気 通常はシステムの 空気を制御するすでにフィルタリングされています。

7.3空気供給要件(標準的なガイドライン)

| プラズマユニットタイプ | 鋼材切断能力 | 空気流量 | 気圧 |

| 小規模ユニット | 最大10 mm(3/8インチ) | 113~142 l/分(4~5 SCFM) | 6~8バール(90~120 PSI) |

| 中型ユニット | 16~19 mm(5/8インチ~3/4インチ) | 約170 l/分(6 SCFM) | 6~8バール(90~120 PSI) |

| ヘビーデューティーユニット | 19~24 mm(3/4インチ~1インチ) | 198~227 l/分(7~8 SCFM) | 6~8バール(90~120 PSI) |

⚙️ ヒント: 厚い材料を頻繁に切断したり、システムを頻繁に使用する場合、 プラズマシステムの最小要件の1.5~2倍 一貫したパフォーマンスを実現します。

7.4ガス管とホースのサイズ

適切な圧力と量を維持するには:

- 使用 最小10 mm(3/8インチ)内径(ID)のホースまたは配管。

- 行の長さが 12メートル(40フィート)、増加 最小12 mm(1/2インチ)ID.

ガス管のサイズが適切でない場合、 圧力低下アーク品質が低下し、切断性能が低下します。

7.5ろ過とトーチ保護

多くのプラズマシステムには、 レギュレーターとエアフィルター追加の外部ろ過を強くお勧めします。

- なぜ? 湿気や油や微粒子などの汚染物質は、 内部アーク トーチ内に漏れると、消耗品やトーチ本体が損傷する可能性があります。

- 良い実践: インストール 水分離器、粒子フィルター、凝集フィルター 空気供給ラインにトーチを最適に保護します。

適切な供給インフラを備えたクリーンで適切に加圧されたガスを使用することで、 トーチ寿命の延長, より良いカット品質、 そして より安全な操作 プラズマ切断システムの。