1.0プラズマ切断技術とは何ですか?

1.1技術の起源と発展:

第二次世界大戦中米国の工場は大きな産業革新を達成し、航空機や軍事装備の生産効率を大幅に向上させました。

溶接技術航空機部品の切断と溶接の効率を向上させるため、エンジニアたちは新しい溶接技術、タングステン不活性ガス溶接(TIG溶接)またはガスタングステンアーク溶接(GTAW溶接)を採用しました。この方法では、電気アークを利用して不活性ガスを活性化し、溶接中の酸化を防ぐ導電性保護層を形成し、溶接品質と構造強度を向上させました。

1.2プラズマ切断の誕生:

1960年代初頭エンジニアはTIG溶接技術をさらに革新しました。

ガス流量の増加: そして、狭いノズルを通してアークを誘導しました。

プラズマの形成高温・高速のイオン化ガスが金属を溶かし、高速の空気流で溶けた金属を吹き飛ばし、高速切断を可能にします。

この新しい方法は「プラズマアーク切断」と呼ばれ、切断速度、精度、材料適応性が大幅に向上し、さまざまな導電性金属の切断が容易になりました。

2.0プラズマとは何ですか?

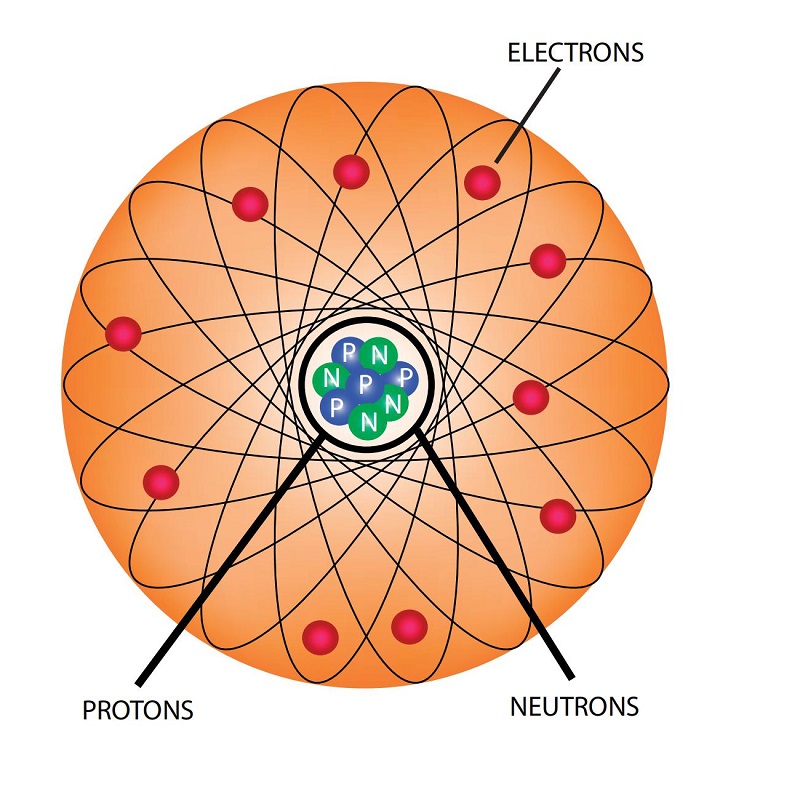

プラズマ状態ガスを極めて高温に加熱すると、分子が分解し始め、電子が原子から放出され、物質の第 4 の状態であるプラズマが形成されます。

血漿組成プラズマは、正に帯電した原子核(陽子と中性子)と負に帯電した電子で構成されています。

プラズマでは、電子が原子核から分離され、自由に移動する電子(負の電荷)とイオン(正の電荷)が形成されます。

エネルギー放出電子とイオンの高速衝突により大量のエネルギーが放出されるため、プラズマは強力な切断能力を備えています。

🔋 血漿の自然例: 稲妻

💡 「コールドプラズマ」の応用ネオンライト、蛍光灯、プラズマテレビ(金属を切断することはできませんが、実用的には幅広く応用されています)。

2.1物質のプラズマ状態

物質の4つの状態:

日常生活では、物質は固体、液体、気体という3つの状態を頻繁に目にします。プラズマ切断には、4つ目の状態であるプラズマが関与します。

水を例に挙げて、さまざまな状態における分子の挙動を説明します。

- 固体(水→氷)分子は密集しており、動きが最小限で、固定された形状をしています。

- 液体(水)分子はつながっていますが、ゆっくりと移動し、形は変化しますが、体積は固定されています。

- ガス(水蒸気)分子は固定された体積や形状を持たず、高速で自由に動きます。

- プラズマ状態:

気体をさらに加熱すると、分子のエネルギーが増加し、原子から電子が放出されます。これにより、正と負の電荷を持つ粒子の集合体が形成され、この高度に電離した物質がプラズマです。プラズマは気体のような流動性と電気伝導性を兼ね備えているため、高温加工や切断に最適です。

2.2プラズマ切断プロセスの原理

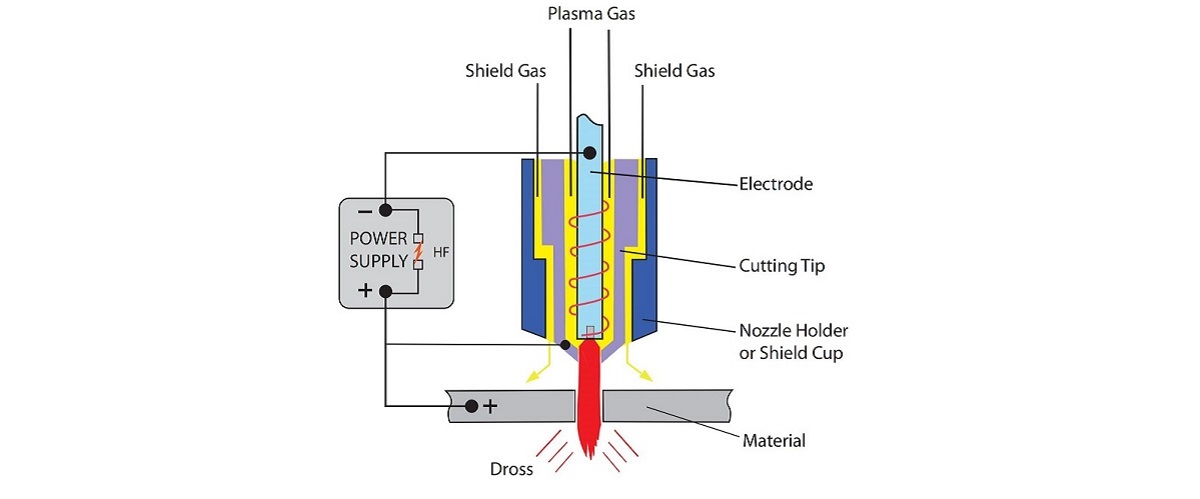

- 形成方法電極とワークピースの間に電気アークが発生します。アークは細い銅ノズルを通過した後、収縮し、高温・高圧のプラズマ流を形成します。

- 温度と速度プラズマの温度は15,000℃まで達し、ジェット速度は音速に近くなります。

- 切断工程:

- 高温の電気アークが金属を溶かします。

- 高速の空気流が切断隙間から溶融金属を吹き飛ばします。

- これにより、正確かつ高速な切断が可能になります。

- プロセスの特徴: 深い溶解、きれいなエッジ、高い切断速度。

2.3プラズマ切断と酸素燃料切断

| 比較項目 | プラズマ切断 | 酸素燃料切断 |

| 原理 | 高温プラズマアークが金属を溶かし、空気流が溶けた金属を吹き飛ばす | 酸素が金属を酸化して発熱溶解 |

| オブジェクトの切断 | すべての導電性金属(アルミニウム、ステンレス鋼などを含む) | 主に炭素鋼に限定 |

| 金属表面の要件 | 保護酸化層を持つ金属を切断可能 | ステンレス、アルミニウムなどには適していません。 |

| 熱影響部 | 比較的小さく、きれいにカットされたエッジ | 熱影響部が大きく、切断面が著しく酸化している |

3.0プラズマ切断ガスの選択と材料適合性

現代のプラズマ切断システムでは、材料の種類や切断要件に応じて様々なガスの組み合わせが使用されます。適切なガスの選択は、切断品質と速度に影響を与えるだけでなく、電極寿命や溶接後処理の実現可能性にも影響を及ぼします。

3.1圧縮空気

- 幅広い用途: 炭素鋼、ステンレス鋼、アルミニウム、およびほとんどの金属に適しています。

- 一般的な使用法: 手持ち式プラズマカッターでよく使用され、入手しやすく、コストも低いです。

- 化学反応: 空気中の約20%の酸素が炭素鋼と反応して切断速度を向上させ、スラグを削減します。

- 欠点:

- 窒素含有量により鋼の表面に窒化層が形成され、鋼が非常に硬くなり、溶接に適さなくなります。

- ステンレス鋼を切断すると茶色の酸化層が残る場合があり、溶接前に前処理が必要になります。

3.2酸素

- システム互換性: 酸素をサポートするように設計されたシステムでのみ使用されます。

- パフォーマンス: 炭素鋼に最適で、最高の切断速度、最高の切断品質、溶接性を実現します。

- 機械加工: カットは直接穴あけ、タップ立て、または機械加工することができます。

- 制限事項: アルミニウム、ステンレスには適していません。

3.3窒素

- 切断速度が遅い: 金属と発熱反応することができないため、切断速度が低下します。

- 窒化層: 炭素鋼上に非常に硬い窒化層を形成し、重いスラグ残留物が残ります。

- ステンレス鋼または水中切断: 酸化反応を抑え、切り口を保護します。

- 消耗品の寿命延長高純度窒素と適切なタングステン電極と組み合わせることで、消耗品の寿命を大幅に延ばすことができます。

- 古いモデルによくある: 古いプラズマ切断機でよく使用されます。

3.45% 水素 / 95% 窒素 (H5/N95)

- 主な用途: 6mm以下のステンレス鋼の高品質切断に。

- 機器要件: 特定の消耗品と正確な流量/圧力制御が必要です。

- 利点: 優れたエッジ品質を実現しますが、厚い材料には適していません。

3.535% 水素 / 65% アルゴン (H35/Ar65)

- 特殊装備: ガス混合には高圧ボンベが必要です。

- 応用: 9.5mm以上のアルミニウムまたはステンレス鋼の切断によく使用されます。

- その他の用途: カーボンアークガウジングの代わりとなるプラズマガウジングに適しています。

- 制限事項: 薄いステンレス鋼では再溶融スラグが大量に発生する場合があります。

安全警告:

火災や爆発の危険につながる可能性があるため、許可されていないシステムでは酸素または水素の混合物を使用しないでください。

必ず機器メーカーのガス適合性および操作ガイドラインに従ってください。

4.0プラズマ切断に推奨される圧縮空気システム構成

プラズマ切断の安定性と切断品質を確保するには、高品質の圧縮空気供給システムが不可欠です。システムの設計と選定において考慮すべき重要な事項を以下に示します。

4.1基本的な選択質問:

| プロジェクトの問題 | おすすめ |

| プラズマカッターの最大動作圧力は? | 機器の仕様(通常は Bar または PSI)と一致する必要があります。 |

| プラズマカッターに必要な最大空気流量(CFM)は? | 必要な空気流量に基づいてコンプレッサーを選択します。 |

| ポータブルか固定式か? | 作業環境に基づいてモデルを選択します。現場で使用できるポータブル型、または工場出荷時の設定に固定型です。 |

| モーター駆動かディーゼル駆動か? | 工場では電気モーターが好まれ、屋外での作業にはディーゼルが好まれます。 |

| レシーバータンク容量は? | 安定した空気供給を確保するには、空気の流れとピーク負荷を一致させる必要があります。 |

| 三相電源の使用ですか? | 三相コンプレッサーは効率が高く、より安定した出力を提供します。 |

4.2アクセサリと空気源浄化の推奨事項:

圧縮空気の品質は、切断安定性と消耗品寿命に直接影響します。システムには以下のコンポーネントが推奨されます。

| アクセサリタイプ | 関数 |

| エアホース | 圧力損失を最小限に抑えるには、適切な直径と長さを選択してください。 |

| フィルター | 水分、オイルミスト、不純物をろ過して、電極/ノズルの寿命を延ばします。 |

| 乾燥機 | 冷蔵乾燥機を使用して露点を制御し、アークの不安定性を防ぎます。 |

| 規制当局 | 作動空気圧を正確に制御し、安定した切断を維持します。 |

| クイックカップリング | 大容量の切断装置用の高流量カップリングは、適切なマッチングサイズを保証します。 |

5.0プラズマパイロットアーク点火方式

5.1高周波アーク点火(従来の方法)

- 原理高周波、高電圧の火花により火花ギャップが生成され、空気が導電性になり、パイロットアークが生成されます。

- 欠点:

- 近くの電子機器(CNC 制御システム、コンピューターなど)に干渉する可能性があります。

- 感電の危険があります。

- スパークギャップは摩耗しやすく、修理が困難です。

- 無線周波数 (RF) 信号を放射するため、産業環境では安全上の懸念が生じる可能性があります。

5.2HFフリーアーク点火(現代の主流方式)

CNC システムや敏感な電子環境に対応するために、現代のプラズマ システムでは、一般的に HF フリー (高周波フリー) 点火技術が使用されています。

コンデンサ放電(SCR点火)

シリコン制御整流器 (SCR) を使用して、コンデンサから主回路に高エネルギーの短いパルスを放出し、アークをトリガーする最初の火花を生成します。

ブローアパートアーク点火

トーチ内の電極とノズルは最初に接触します。トリガースイッチが作動すると、ガスの流れによって両者が分離され、火花が発生してパイロットアークが形成されます。

スプリング式アーク点火

トーチをワークピースに押し付けると、電極とノズルが短絡します。圧力を解放すると、両者は分離し、アークが発生します。

接触または近接切断アプリケーションに適しています。

6.0プラズマ切断システムのコンポーネント

プラズマ切断は、薄い材料と厚い材料の両方に適した効率的な金属加工技術です。

ハンドヘルドトーチ:厚さ約50mmまでの鋼板を切断可能です。

自動水冷トーチ(CNCシステム付き):厚さ150mmまでの鋼板を切断可能です。

従来、プラズマ切断は導電性材料に限定されていましたが、現代の技術では、特定の条件下(密閉式点火システムなど)でガラスやプラスチックなどの非導電性材料を切断できるようになりました。

6.1プラズマ切断電源

プラズマアークに必要な電源は、電圧降下特性と高い開回路電圧を備えた直流 (DC) 出力です。

技術的パラメータ:

- 動作電圧: 通常 90 ~ 130 VDC。

- 開回路電圧 (始動電圧): 最大 330 VDC。

一般的な電源の種類:

- 変圧器整流器タイプ: 伝統的、優れた安定性を提供します。

- インバータ式電源: コンパクトで高効率、精密制御やポータブルアプリケーションに適しています。

6.2アーク点火と極性構成

- パイロットアーク切断が始まると、最初にトーチ内の電極とノズルの間にパイロットアークが生成されます。

- 転送アークモード: アークがワークピースに伝達され、実際の切断が開始されます。

- 電極極性: ネガティブ (-)

- ワークピースの極性: 正(+)

この構成により、アークエネルギーの約 2/3 がワークピースに集中し、切断効率と浸透性が向上します。

6.3ガス組成と電極マッチング

一般的なプラズマガスとその効果

| ガスの種類 | 特性と用途 | 電極材料 |

| 空気/酸素 | 酸化力が高く、炭素鋼やその他の従来の材料の切断によく使用されます。 | 銅 + ランタン/ハフニウムインサート (Hf) |

| アルゴン / アルゴン水素 | 不活性ガスなのでステンレス鋼、アルミ合金等の切断に適しています。 | タングステン(W) |

| 窒素 | 安定しており、薄板や非鉄合金に適しています | タングステン(W) |

6.4ガス流量の重要性

電流とノズルのサイズに基づいて、正しいガス流量を設定する必要があります。

ガス流量が低すぎて電流が高すぎると、 二重アーク 次のような現象が発生する可能性があります:

アークは電極からノズルへ、そしてノズルからワークピースへと伝わり、消耗部品の急速な摩耗、ノズルの溶解、電極の損傷を引き起こします。

6.5プラズマトーチの概要

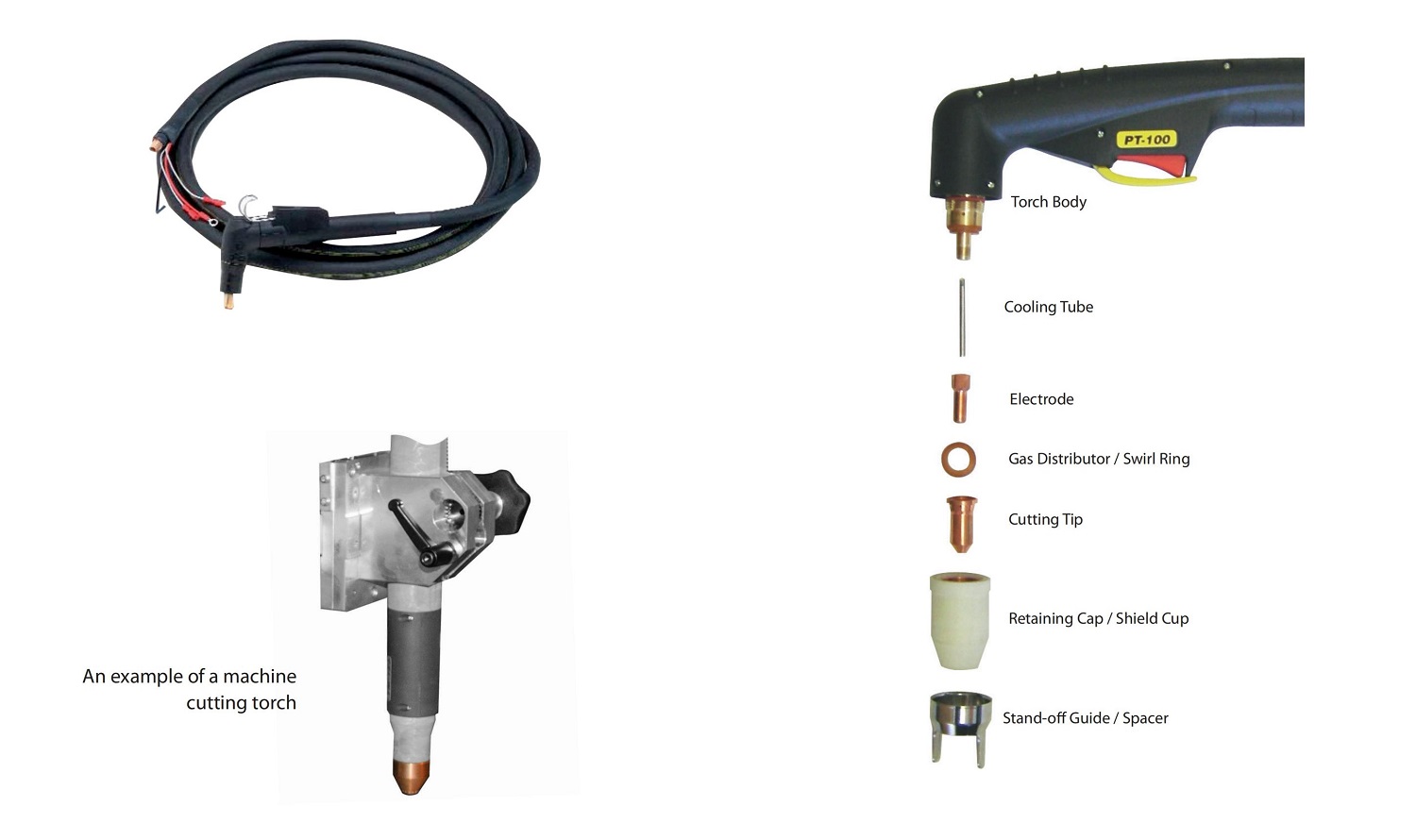

トーチはプラズマ切断システムの中核コンポーネントであり、アークを伝導し、ガスの流れを方向付ける役割を果たします。

種類

- 空冷式: 軽量で、低~中電力アプリケーションに適しています。

- 水冷式: 優れた熱安定性を備え、高負荷、長時間の切断に最適です。

現代のトーチと従来のモデルの比較:

- より小型で軽量。

- より強力な切断能力。

- 複数のアーク点火方法 (電気的または機械的) をサポートします。

よくある問題と使用上の推奨事項

| 問題 | 原因分析 | 推奨操作 |

| 電子機器へのRF干渉 | 高周波アーク点火はRF干渉を引き起こす | HFフリー点火方式を使用する |

| 急速な電極摩耗 | ガスの選択ミス、アークの不安定化 | 適切なガスと電極材料に交換する |

| 深刻なノズル侵食 | ガス流量のずれ、電流設定が高すぎる | 空気圧とノズルの選択を調整する |

| 不安定なアーク点火/転送不能 | トーチ内部部品の摩耗または故障 | ノズル、電極、点火回路を検査する |

6.6標準的なハンドヘルドプラズマトーチの構造と安全設計

トーチ接続部品

標準的なハンドヘルドトーチには通常、次の接続が含まれます。

- 電力/ガスインターフェース(例:空気を切断ガスとして使用する)

- パイロットアークケーブル

- トリガースイッチケーブル

安全保護回路

消耗品の交換中に感電するのを防ぐため、すべてのプラズマトーチには安全回路設計が組み込まれている必要があります。

最も単純な形式は 環状開回路ループノズル保持キャップを外すとすぐに回路を遮断します。

高度なシステムでは、誤操作を防ぐためにガスバルブを自動的に閉じる場合があります。

安全回路がないと、トーチヘッドの開回路電圧が最大 350V DC に達する可能性があり、非常に危険です。

トーチヘッド構造

トーチヘッドは次のコンポーネントで構成されています。

- 電極

- 渦巻きリング: 空気の流れの分布を制御する

- カットチップ

- 保持キャップ

7.0エアプラズマ切断とは何ですか?

7.1プロセスの特徴

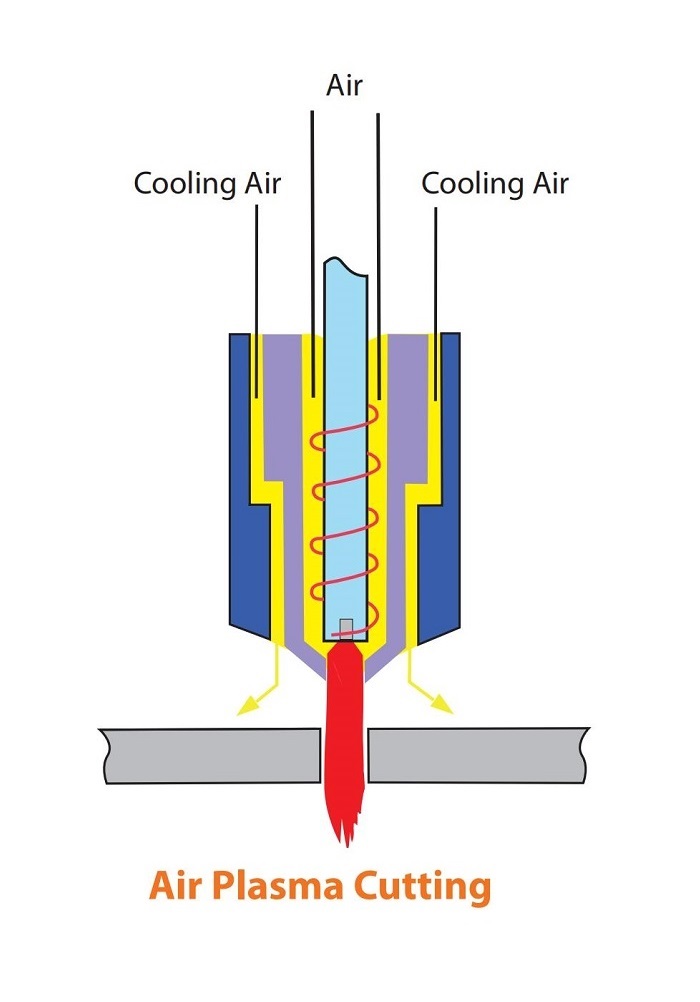

エアプラズマ切断は 1960 年代に炭素鋼の切断に初めて使用され、現在でも最も一般的な切断方法の 1 つです。

- 空気中の酸素が溶融金属と反応して余分な熱(発熱反応)が発生し、窒素切断に比べて切断速度が約 25% 増加します。

- 欠点ステンレス鋼やアルミニウムを切断すると、表面に厚い酸化層が形成されるため、後処理が必要になります。表面品質の要件が厳しい用途には適していません。

7.2消耗品の問題

- 空気中の酸素は電極の侵食を著しく促進します。

- 標準的なタングステン電極を使用すると、数秒以内に急速に摩耗します。

- 通常、ジルコニウム、ハフニウム、またはハフニウム合金製の電極が使用されますが、その寿命は不活性ガスプラズマに比べるとまだ短くなります。

- システム温度の安定性を維持するために空冷も使用されます。

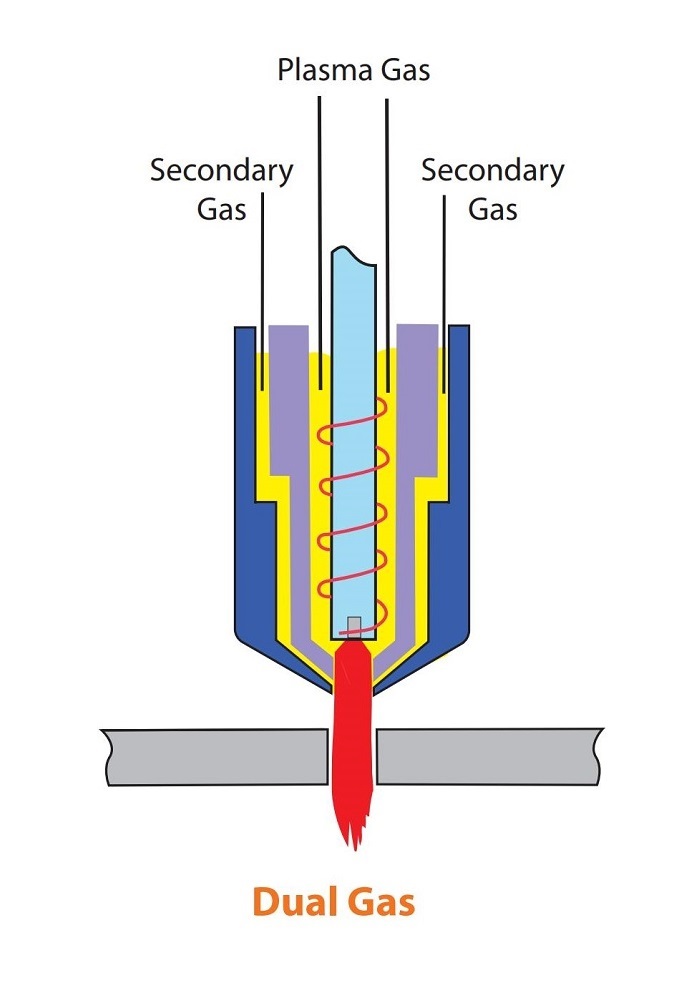

7.3デュアルガスプラズマ切断とは何ですか?

原理説明

1960 年代初頭に Thermal Dynamics 社によって開発されたデュアル ガス プラズマは、主要なプラズマ ガスに加えて、メイン ノズルの周囲に二次ガス (シールド ガス) を追加します。

二次ガスの用途:

アークを狭めて切断エネルギー密度を高めます。

スラグを吹き飛ばし、切断の清潔さを向上させます。

ガスの組み合わせに関する推奨事項

| 材質タイプ | 一次ガス | 二次ガス(シールドガス) |

| 炭素鋼 | アルゴン、アルゴン水素混合ガス、窒素 | 空気、酸素、窒素 |

| ステンレス鋼 | 窒素、アルゴン水素混合ガス、CO₂ | 窒素 |

| アルミニウム | アルゴン-水素混合ガス、窒素/CO₂ | 窒素 |

デュアルガス切断の利点

- 引き込み式ノズル設計:ノズルはセラミックカップに埋め込まれており、ノズルの短絡を防ぎ、 ダブルアーク現象.

- シールドガスが切断エリアをカバー: これにより、切断品質と速度が向上し、ノズルとシールドも冷却されます。

高精度、高品質の工業用切断アプリケーションに最適です。

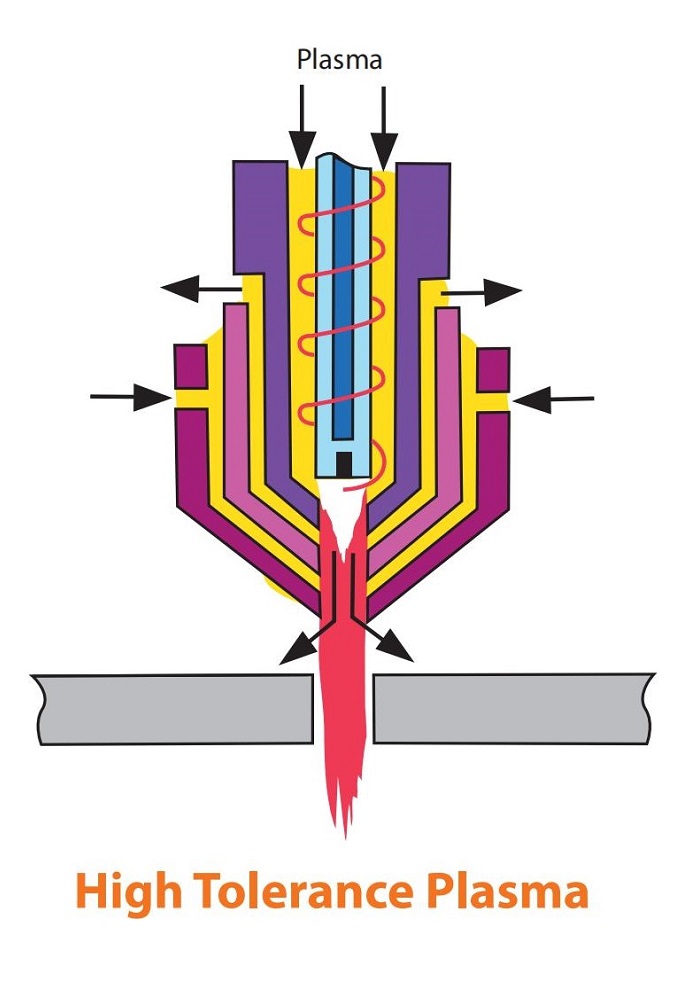

7.4高精度プラズマ切断システム

利点(従来のプラズマと比較して)

- 切断品質: 従来のプラズマ切断とレーザー切断の中間。

- カーフ幅:幅が狭く、精密加工に適しています。

- 熱影響部: 小型化により、熱変形と材料の引張応力が低減します。

CNC および自動化システムとの統合に適しており、バッチ安定性が向上します。

デメリット(従来のプラズマやレーザーと比較)

- 最大切断厚さ: 制限があり、非常に厚いプレートには適していません。

- 切断速度:

- 従来のプラズマ切断よりも遅いです。

- レーザー切断の速度は約60~80%です。

- 設備コストの上昇: 最適なパフォーマンスを得るには高精度の制御システムが必要です。

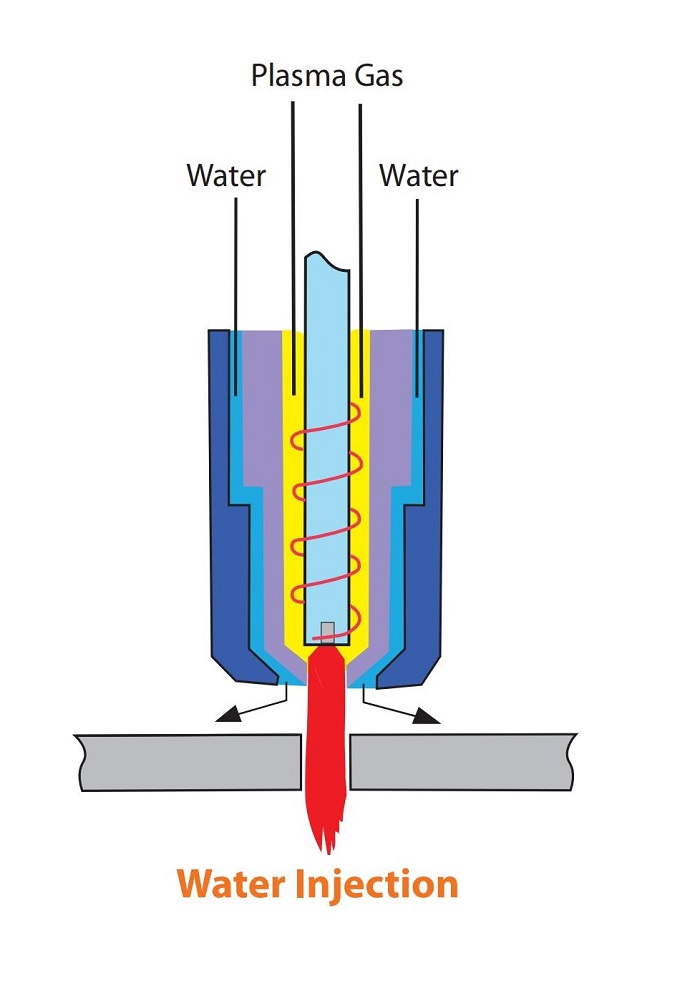

7.5水注入と水シュラウドプラズマ切断

水噴射プラズマ切断

水噴射プラズマ切断では、プラズマアークに放射状に水を噴射します。これにより、銅ノズルのみの場合よりも強力なアーク収縮が生じ、アーク温度は最大30,000℃まで上昇します。これは従来のプラズマアークの2倍以上です。

主な特徴:

- すべての金属に窒素ガスのみを使用するため、プロセスがより経済的になり、操作が簡単になります。

- 窒素はアークからワークピースへの熱伝達効率が非常に高く、材料表面で解離・再結合する際に追加のエネルギーを放出し、切断性能を向上させます。

- 噴射された水の10%未満が蒸発し、残りは円錐状の噴霧を形成します。

- ワークピースの上面を冷却します

- 酸化物の形成を防ぐ

- 最大熱領域でトーチの先端を冷却します

従来のプラズマに対する利点:

- 切断品質と刃先の直角度の向上

- より速い切断速度

- 二重アークのリスクが低い

- 先端侵食の低減

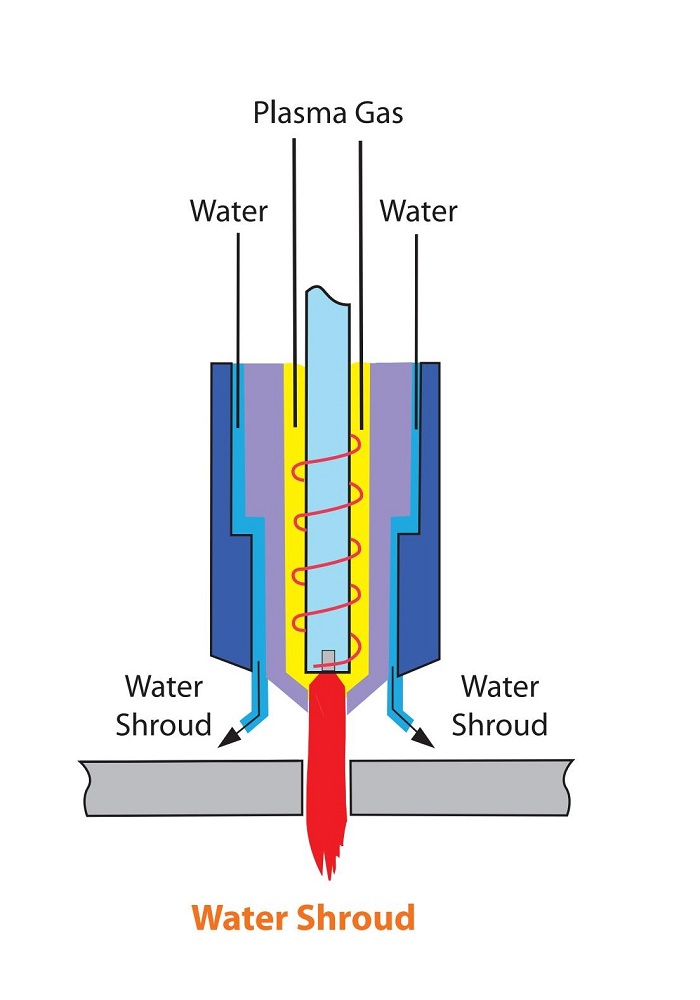

7.6水シュラウドプラズマ切断

ウォーターシュラウドプラズマ切断は、二次シールドガスの代わりに水を使用する点を除けば、デュアルフローシステムと類似しています。アークの収縮は改善されませんが、冷却効果によって特定の性能が向上します。

特徴:

- 切断面の外観とトーチチップの寿命を向上

- デュアルガスシステムと比較して、切断速度、直角度、ドロスに顕著な改善は見られなかった

- 水シュラウド付き、またはワークピースを水深50~75 mmに沈めて使用可能

従来のプラズマと比較した利点:

- 煙の発生の低減

- 騒音レベルが低い:

- 従来のプラズマでは115 dB

- ウォーターシュラウド切断時96 dB

- 水中切断の場合52~85 dB

- チップ寿命の延長

7.7全体概要:プラズマ切断技術の比較

| 切断方法 | 切断品質 | スピードパフォーマンス | 熱影響部 | 料金 | 特別な利点 |

| 従来の空気プラズマ | 中くらい | 速い | 中くらい | 低い | 低コスト、多用途 |

| デュアルガスプラズマ | 中高 | 速い | 中くらい | 中くらい | きれいなカット、消耗品の寿命が向上 |

| 水注入プラズマ | 高い | もっと早く | 小さい | 中くらい | 超高温、良好な冷却、きれいなカット |

| ウォーターカーテン/水中プラズマ | 中くらい | 平均 | 非常に小さい | 低い | 低騒音、低粉塵、環境に優しい |

| 高精度プラズマ | 高(レーザーに近い) | 中低速 | 小さい | 高い | 高精度、自動化に最適 |