このブログ記事では、金属プレス加工で使用される基本的な用語を紹介し、プレス加工のコア機能について説明します。また、一般的な金型の種類、さまざまなストリッパー設計の比較、そして製造工程で使用される重要な金型プロセスを詳しく見ていきます。

1.0金属プレス金型:シンプルタイプ、複合タイプ、プログレッシブタイプ

穿孔は、金型で行われる最も過酷な作業である。 パンチプレス 数トンから1000トンを超える力がかかります。適切なプレスアライメントは不可欠です。ダイセットは運転中のアライメントにある程度貢献しますが、プレスアライメントの不良を補うことはできません。

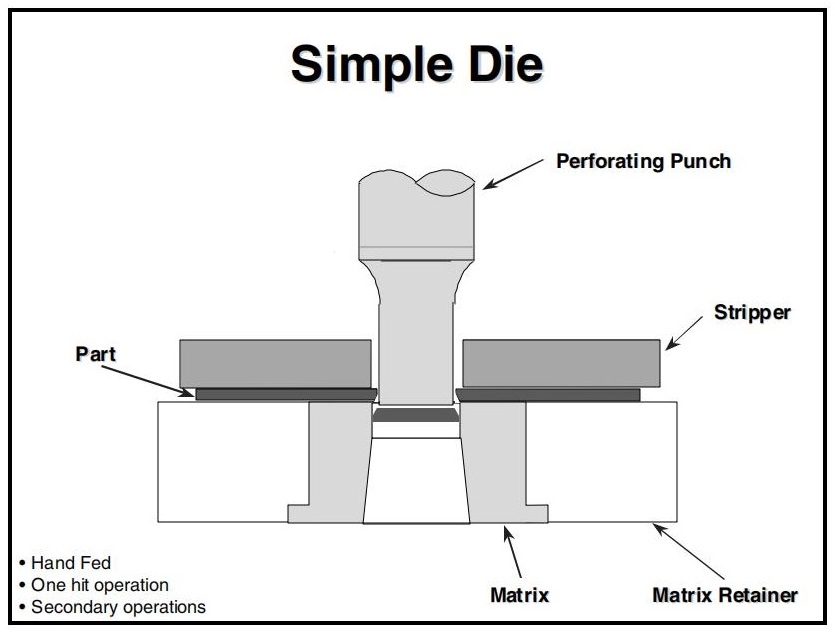

1.1シンプルなダイ

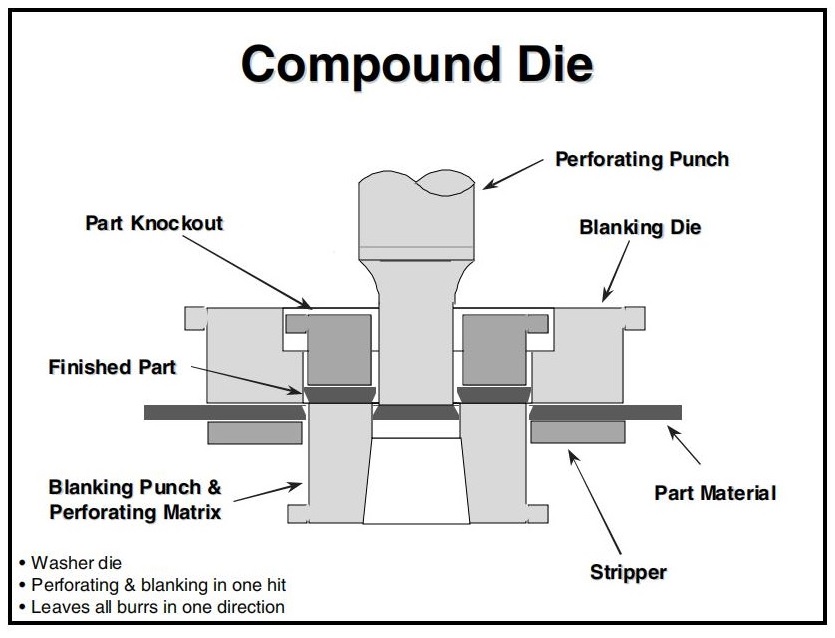

1.2複合ダイ

複合ダイは、同じステーションで部品の打ち抜きと穿孔を同時に行います。通常、部品の上方向打ち抜きと同時に下方向の穴あけ加工を行い、スラグがダイから落下します。部品はダイ内に残るため、部品を取り外すための手段が必要となります。

複合ダイは通常、シングルヒットダイですが、部品の除去が適切に管理されていれば、フィーダーを使用して連続運転することも可能です。オープンバック傾斜型(OBI)の使用 プレス 傾斜した位置で空気を吹き出すことにより、部品の取り外しが容易になります。

複合金型の利点:

- 最小限のプレススペースが必要

- すべてのバリは同じ方向を向いている

- 穴とトリムエッジ間の優れた精度

- プログレッシブダイよりも経済的に製造可能

デメリット:

- 内部スペースが限られているため、金型部品が薄くなり、弱くなります。

- 集中した荷重と衝撃により、工具の故障(パンチと母材の損傷)のリスクが高まります。

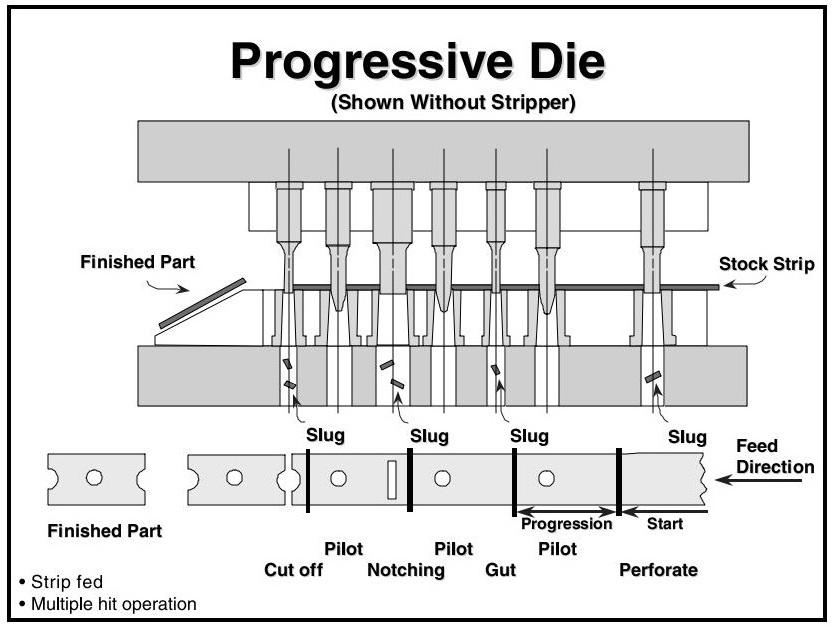

1.3プログレッシブダイ

プログレッシブダイは、最小限の作業でコイル原料を完成品へと変換する効率的な方法です。材料がダイを通過すると、段階的に最終製品へと成形されます。プログレッシブダイは通常、右から左へ移動し、ストリップを1つずつ前進させます。

プレスサイクルごとの進捗状況。初期のステーションでは通常、後続の工程で適切な位置合わせを確保するためにパイロット穴をパンチングします。

プログレッシブ ダイの設計にはさまざまなバリエーションがありますが、ここで示すのは一般的な操作と用語を示したものです。

2.0 金属スタンピングストリッパー:固定式、ウレタン式、スプリング式

穿孔後、パンチ先端から部品を剥離することは不可欠です。一般的なストリッパーの種類は以下のとおりです。

- 修理済み

- ウレタン

- 春

剥離力は、材料の種類、厚さ、およびパンチと母材のクリアランスによって異なります。ほぼゼロから、穿孔力の25%までの範囲となります。ほとんどの用途では、10%を超える力は必要ありません。

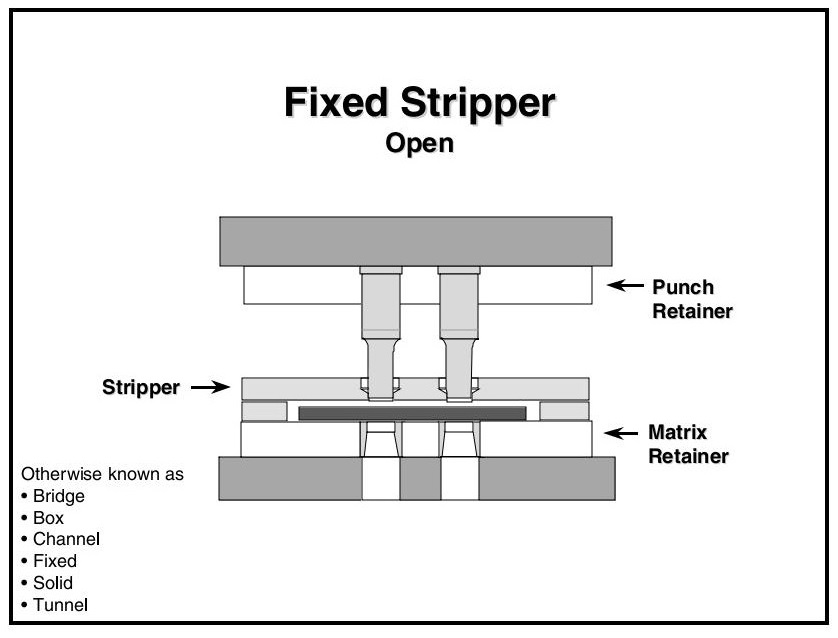

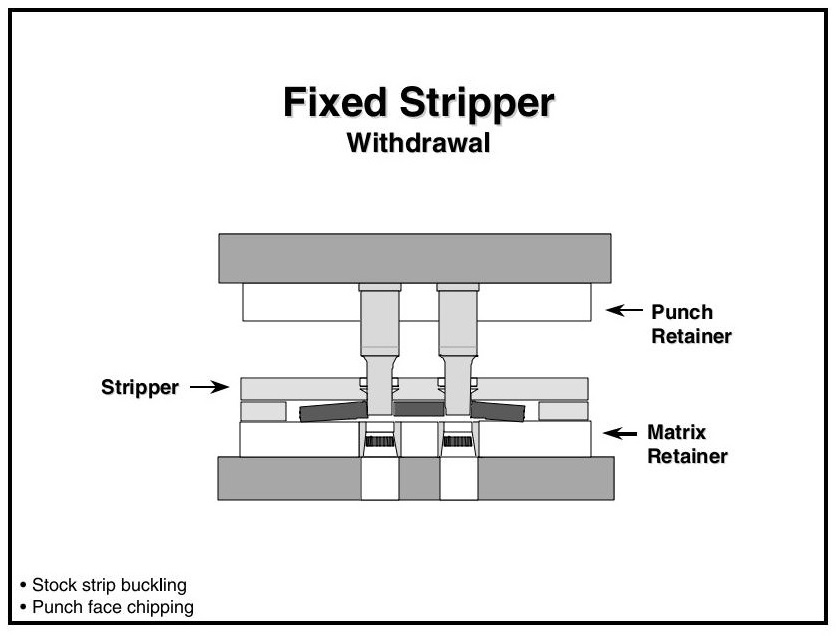

2.1固定ストリッパー

別名:

- 箱

- チャネル

- 固体

- 橋

- ポジティブ

- トンネル

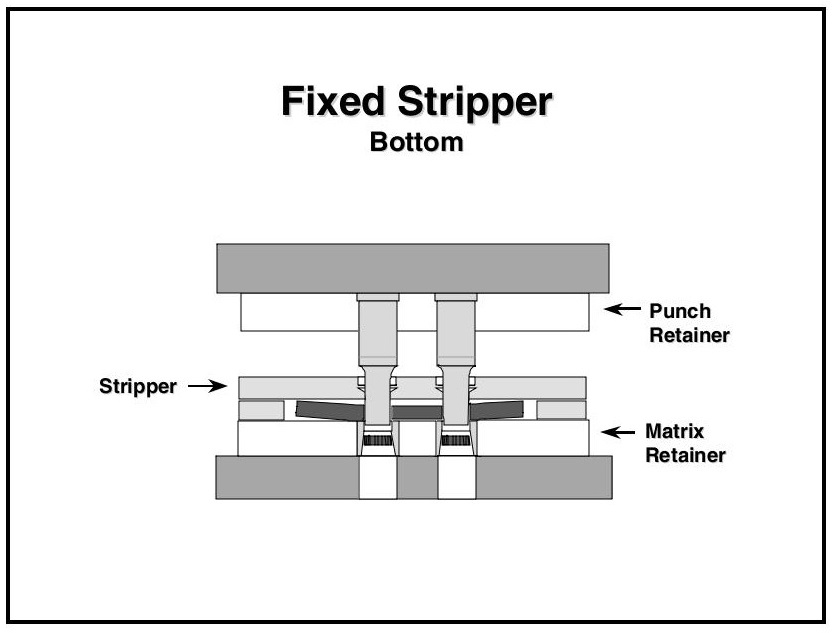

固定ストリッパーは、クリアランススロットを備えた鋼板で、ダイリテーナーの固定位置に取り付けられています。パンチが干渉なく通過できるように、ストリッパーには穴があけられています。ダイが開くと、ストリッパーが材料を押さえ、パンチから除去します。

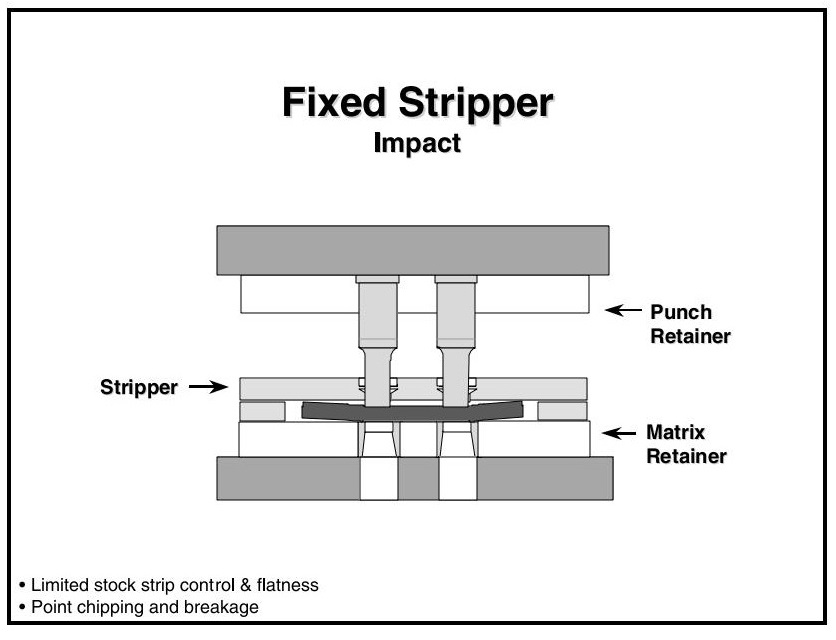

固定ストリッパーの欠点:

- ストックストリップを平らに持たないでください

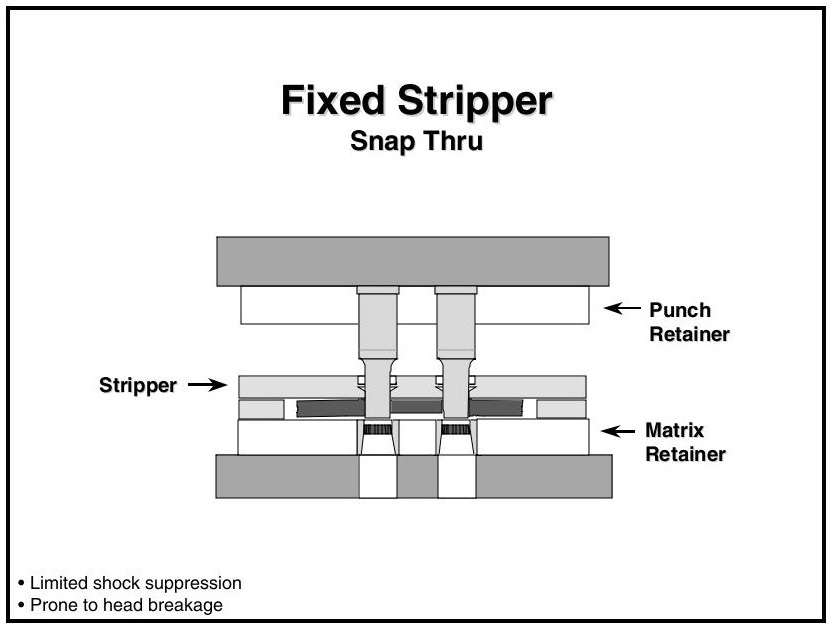

- スナップスルーショックを吸収できない

- 部品の平坦性が悪くなり、パンチが早期に破損する

- 一般的なクリアランスは材料の厚さの1.5倍(通常は1/16インチ~1/8インチ)です。

- パンチポイントの下の材料の変形により、次のような問題が発生する可能性があります。

- パンチチッピング

- 部品とパンチの横方向の動き

- 部品の品質が悪い

スナップスルーは急激な荷重解放を引き起こし、衝撃によってパンチヘッドが破損する恐れがあります。また、サイクル中に材料が座屈すると、部品がパンチの端面に拘束され、剥離力が増大し、パンチ面が損傷するリスクがあります。

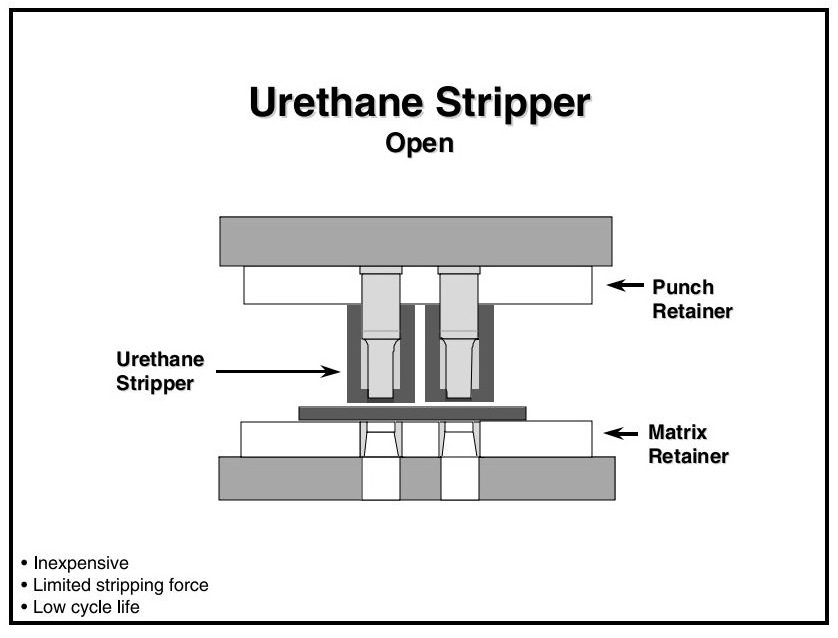

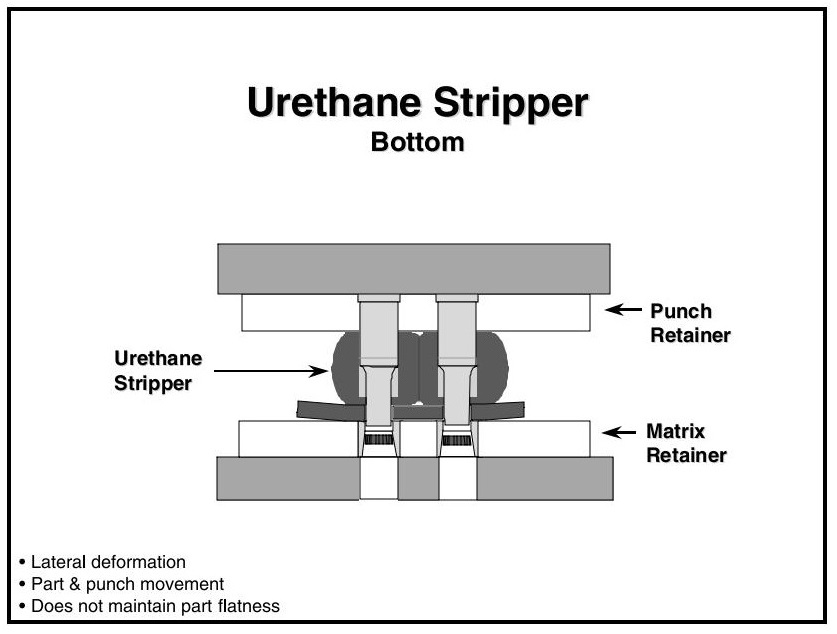

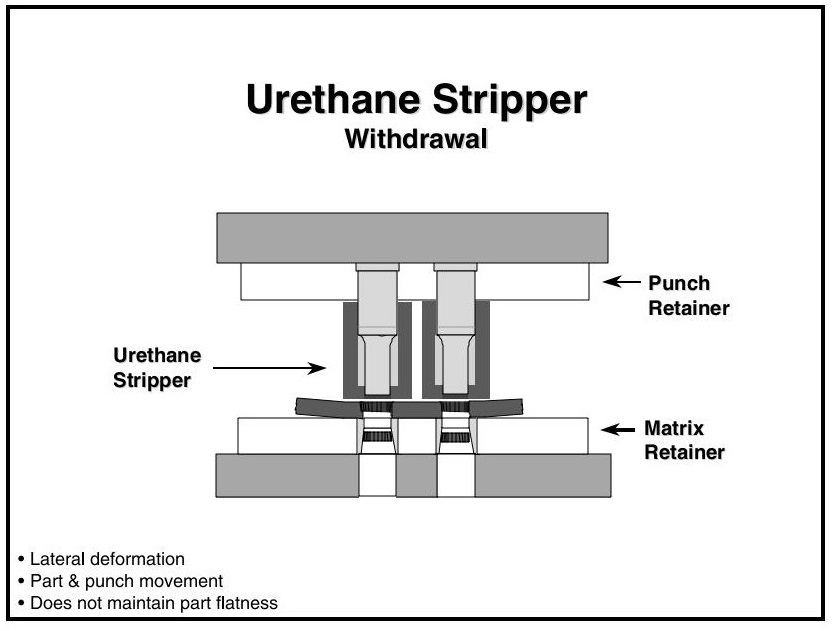

2.2ウレタン剥離剤

ウレタンストリッパーはコスト効率が高く、シンプルです。パンチに圧入することで、パンチがダイに落ちるのを防ぎます。

注意事項:

- ウレタンは時間の経過とともに疲労し、緩む可能性があります

- 金型に落ちて損傷を引き起こす可能性があります

- 成形ヘッドにより保持力と耐久性が向上

パフォーマンスに関する考慮事項:

- ウレタンは圧縮ではなく変形します。容積変位のための十分なスペースがない場合、金型部品が移動したり損傷したりする可能性があります。

- ストリップを平らに保持できない

- パンチポイントの周囲に空気が閉じ込められ、スラグが引き抜かれる可能性がある

- 変形中に横方向に動くと、位置合わせに問題が生じる可能性があります。収縮時にウレタンは元の形状に戻り、部品を剥離しますが、部品が歪む可能性があります。

- 一部のウレタンストリッパーには、歪みを軽減するためにスチールワッシャーが採用されています。しかし、成形パンチや高い予圧パンチの場合、ワッシャーとの接触によりパンチが破損する可能性があるため、危険な場合があります。

推奨デザイン: 表面は高硬度、本体は中硬度のデュアルグレードウレタンを採用し、平面性と耐久性の最適なバランスを実現。

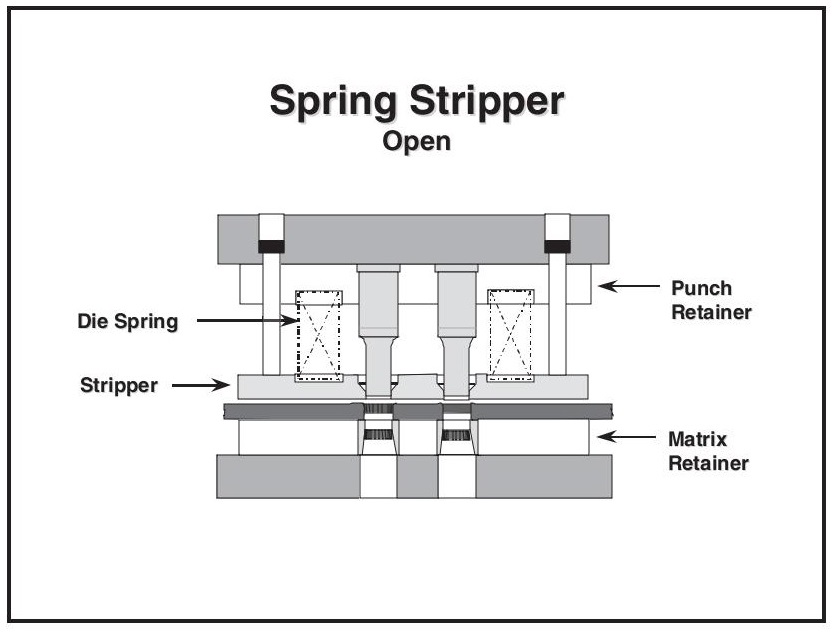

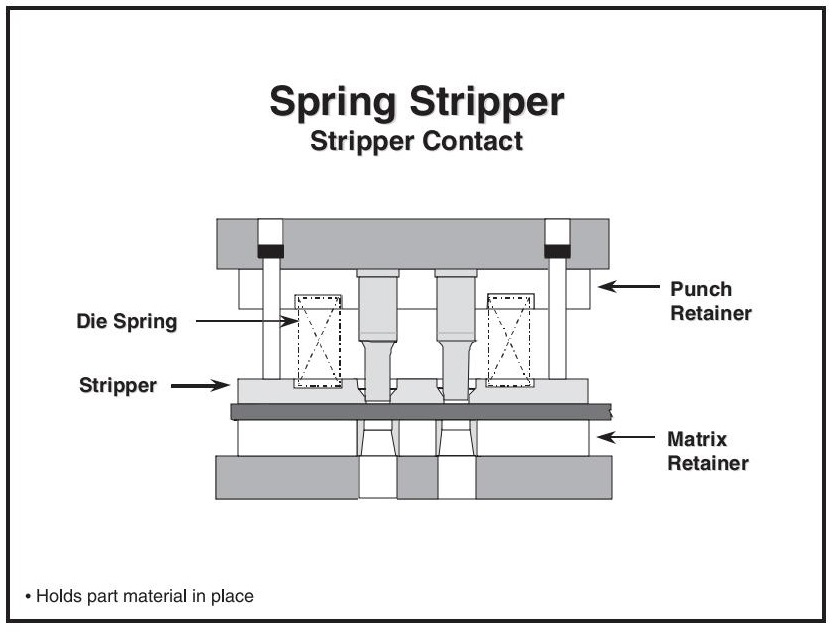

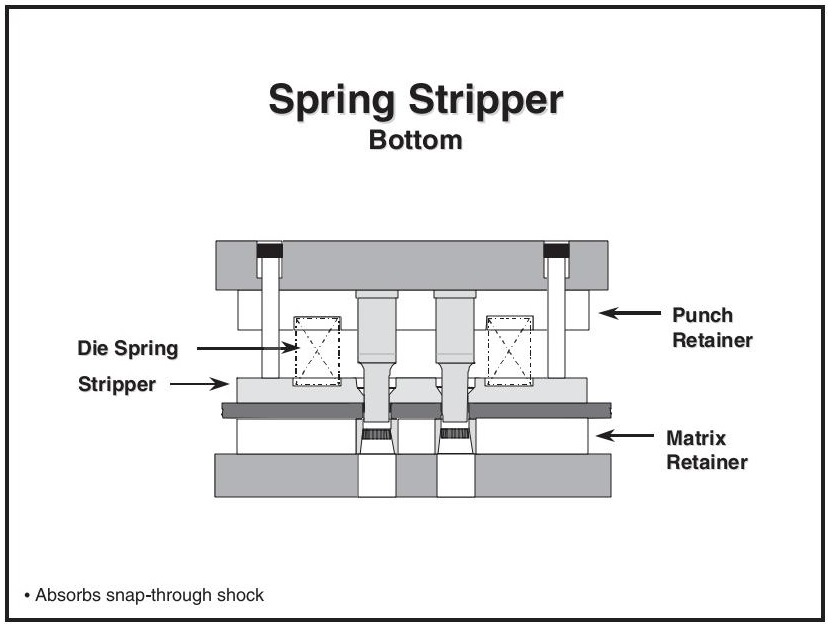

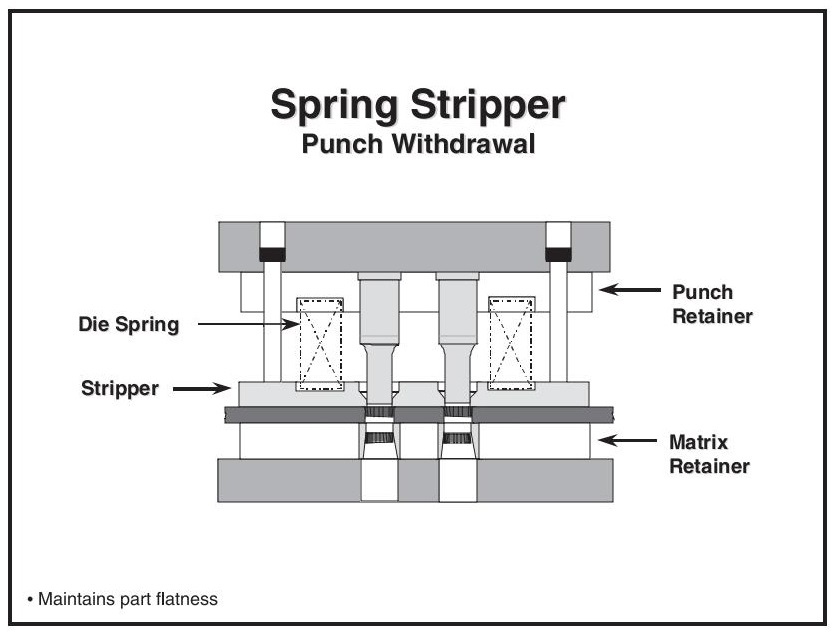

2.3スプリングストリッパー

スプリングストリッパーは優れた性能を発揮します。

- 穿孔中はストックストリップまたは部品を平らに保持します

- パンチを持ち上げたりぶら下げたりしないようにする

- 各ストローク後の金型のパフォーマンスを視覚的に監視できます

- スナップスルー衝撃を吸収し、引き抜き衝撃を排除することで、ツールとプレスの寿命を延ばします。

これらはパンチの先端の下に垂れ下がり、部品に最初に接触するコンポーネントの 1 つであり、サイクル全体にわたって部品を固定します。

作業ストローク中の継続的な圧力により、次の点が改善されます。

- ツールの信頼性

- 部品の品質

- プレス寿命

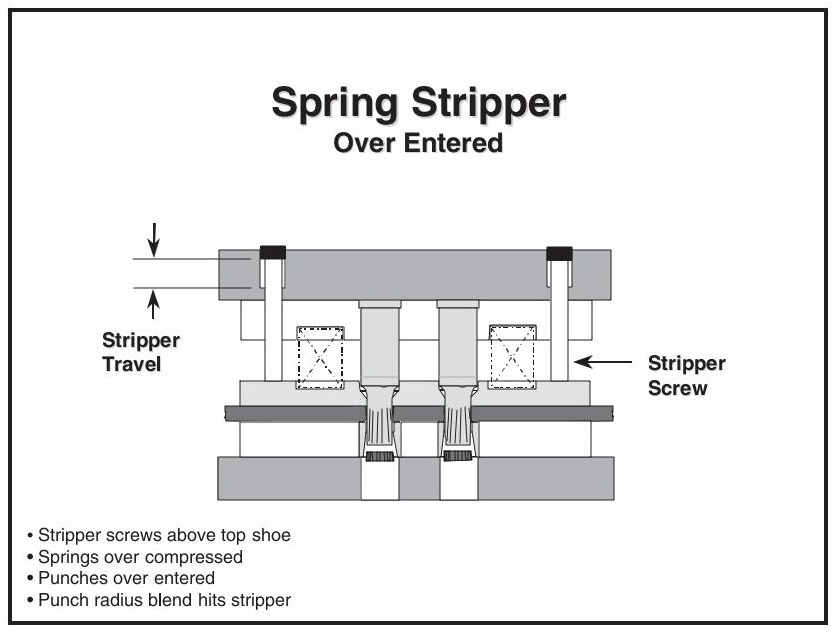

重要: オーバーエントリー(推奨されるシャット高さより下でダイを閉じること)により、次の問題が発生する可能性があります。

- ストリッパーネジを折ったり曲げたりします

- ダイスプリングの過剰圧縮

- パンチ半径によるストリッパーの干渉

- かじりとパンチ摩耗

3.0金属スタンピングのパンチング技術:穿孔、パイロッティング、ランシングなど

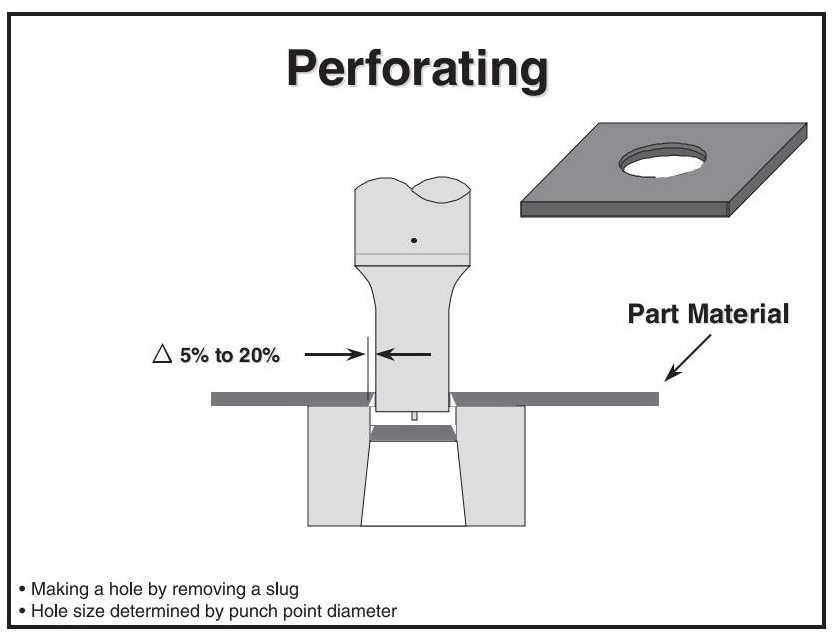

3.1穿孔

穿孔は、スラグを打ち抜くことで穴を開ける加工です。パンチはスラグを切断し、パンチポイントよりわずかに大きいダイ開口部(母材)に押し込みます。パンチ周囲のクリアランスが一定であるため、正確な結果が得られます。

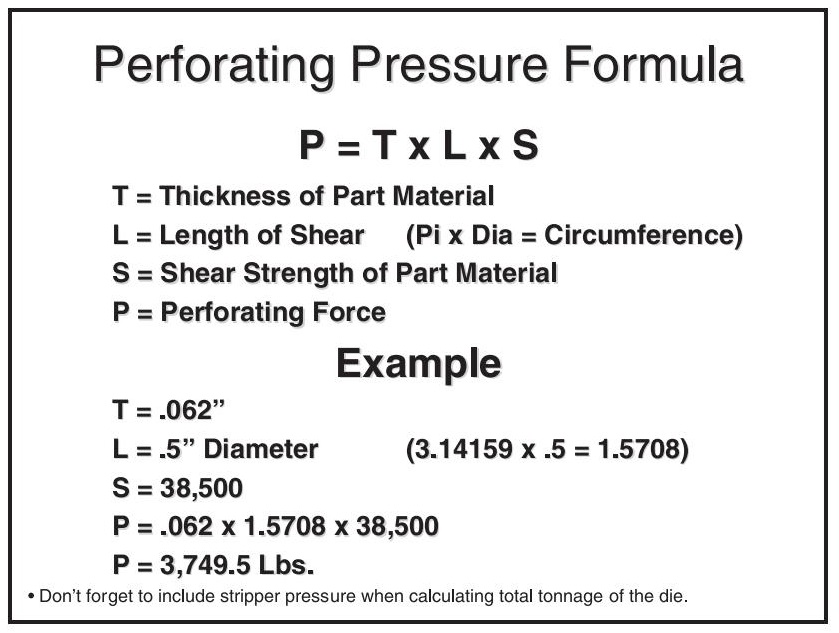

トン数要件:

材料の厚さ × 切断長さ(または穴の周囲長) × 材料のせん断強度

丸穴の場合:

周囲の長さ = π × 直径

一般的な材料のせん断強度:

- アルミニウム:引張強度約50%

- 冷間圧延鋼:引張強度約80%

- ステンレス鋼: 引張強度約90%

ストリッパー プレッシャー

ダイトン数を計算するときは、ストリッパー圧力を考慮する必要があります。

- 最小 = 8%の穿孔力

- 一部のツールメーカーは最大25%を要求する

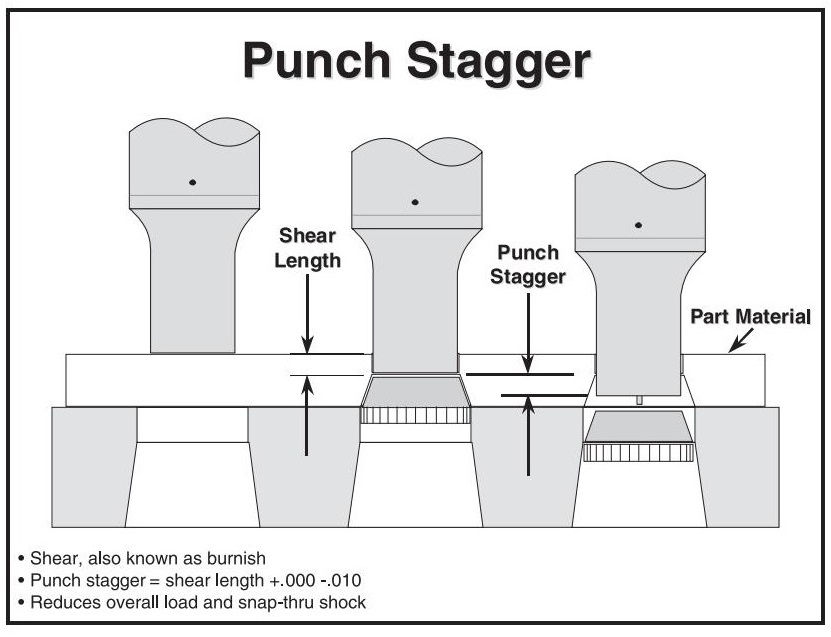

3.2パンチスタッガー

衝撃とスナップスルーショックを軽減するために、パンチの長さをずらします。パンチを2~3つのグループに分けます。

- 各グループがショックを半分または3分の1に軽減します

- 典型的なずらし量 = ストックの厚さ

より良いアプローチ:磨き仕上げの長さを使用する

- バーニッシュ長さと同等かわずかに短いスタッガードにより、衝撃とスナップスルーショックの両方が大幅に軽減されます。

- 最初のパンチグループが材料を貫通する前に、次のパンチグループが材料に接触する

- 最初のグループのスナップスルーエネルギーが2番目のグループを補助する

これは高速スタンピングにとって特に重要です。

- パンチの進入を減らす

- 摩耗とスラグの引き抜きを最小限に抑えます

- 給餌時間の増加

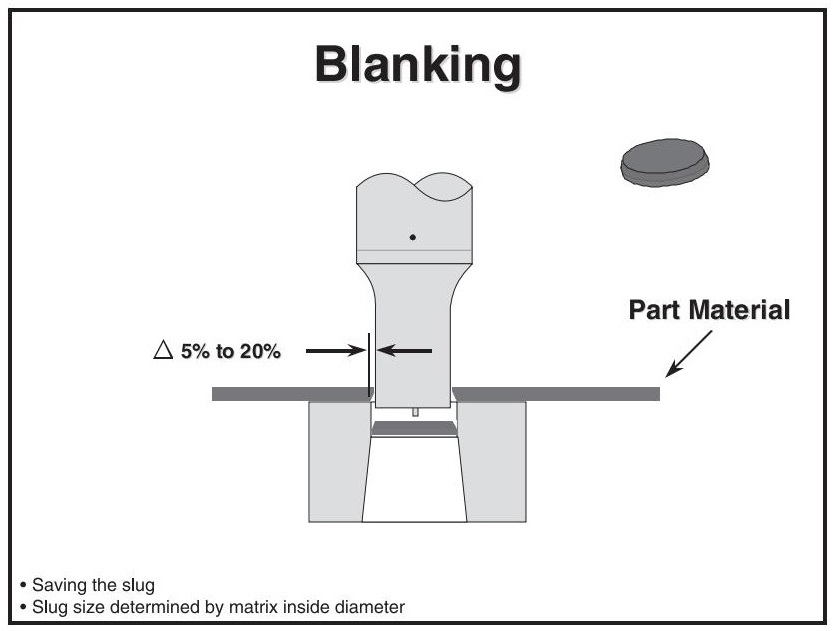

3.3ブランク

- ブランキングは、1 回の操作で部品の外側のプロファイル全体を切断します。

- 穿孔に似ていますが、スラグが完成品になります

- バリの方向は内部の穴/ノッチの方向と反対です(複合ブランクダイで上向きにブランクしない限り)

- トン数の計算は穿孔と同じである

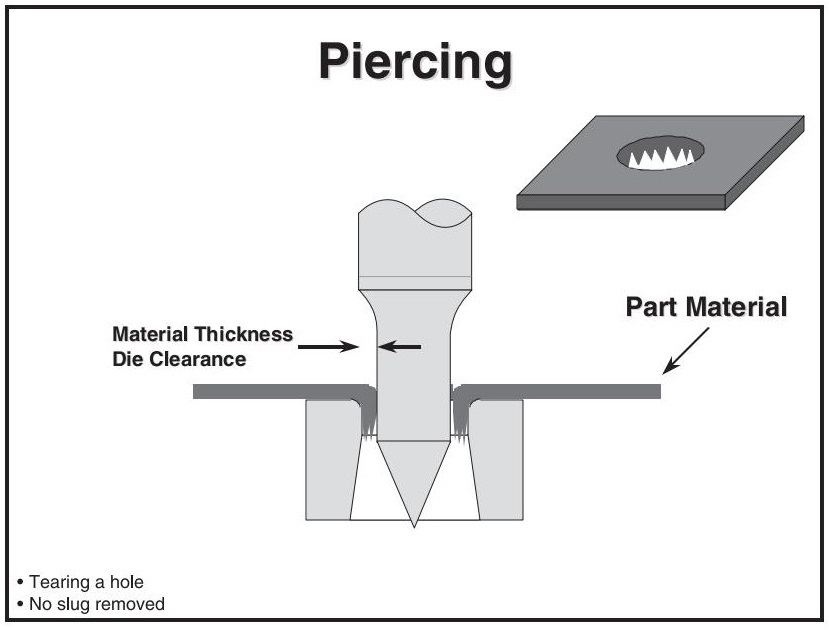

3.4ピアス

- ピアスはスラグを除去せずに穴を開けます

- パンチは材料を引き裂き、ギザギザの端を形成する。

- 見た目はおろし金の穴に似ている

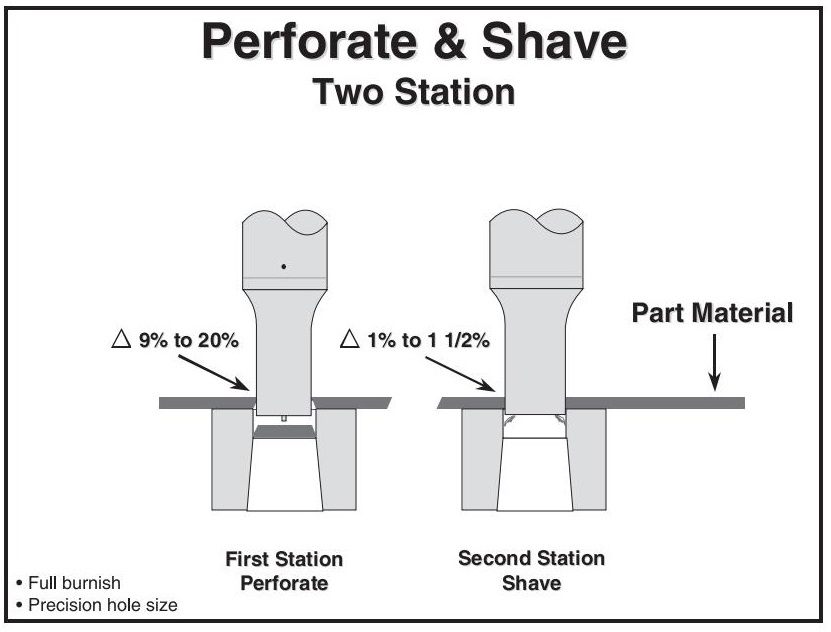

3.5穴を開けて削る

シェービング加工は、穴の中に高い研磨面(せん断面)を作ります。この加工には2つのステーションを使用します。

- 最初のステーション: 工具寿命と加工硬化の低減のためにクリアランスを最適化した標準穿孔

- 第2ステーション:狭いクリアランスを使用して最終サイズの穴を切断します

- 片側クリアランス:材料厚さ1~1.5%(合計2~3%)

- クリアランスが大きすぎると穴が割れて再び破損する

ツールのサイズ:

- シェービングパンチ = 最終的な穴のサイズ

- シェービングマトリックス = パンチよりも大きい2–3%

- 穿孔パンチ = シェービングパンチよりも小さく、バリを過剰にせずにクリアランスを最大化

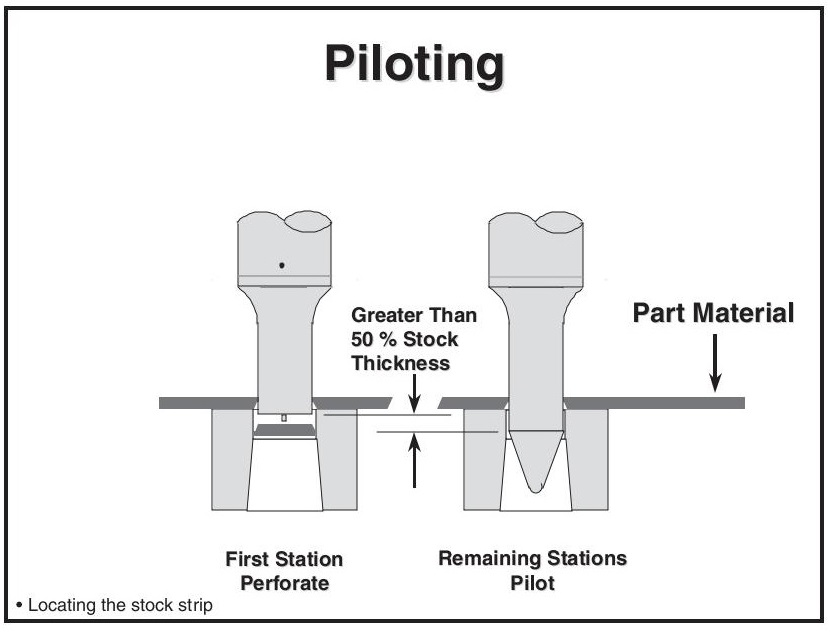

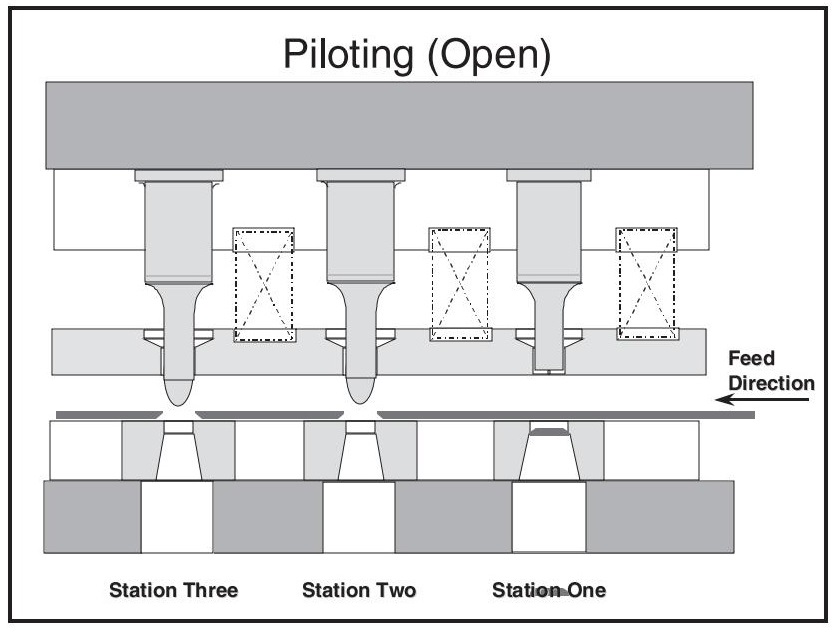

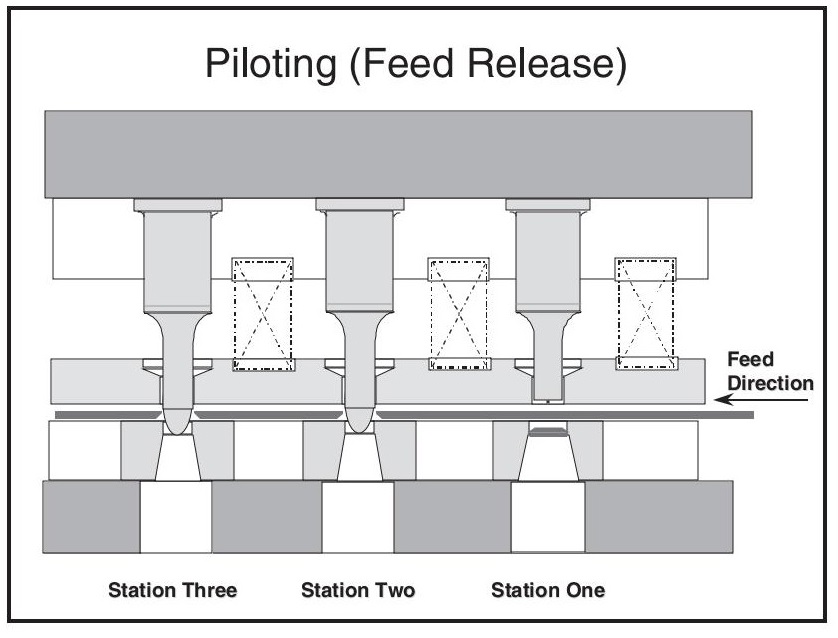

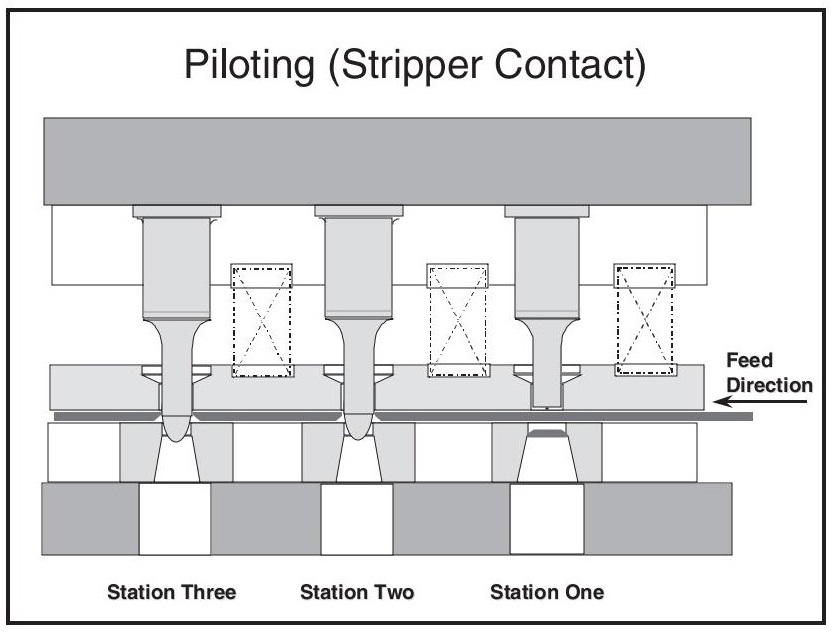

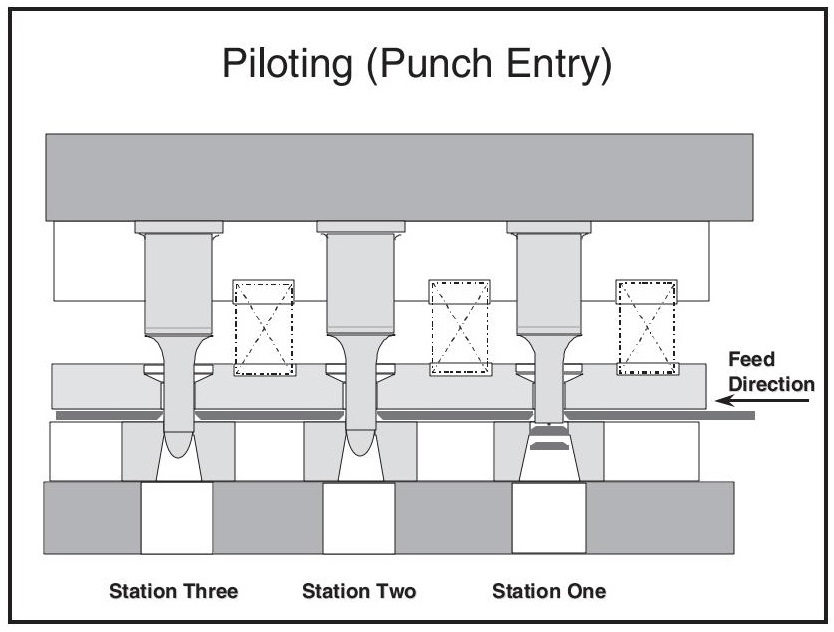

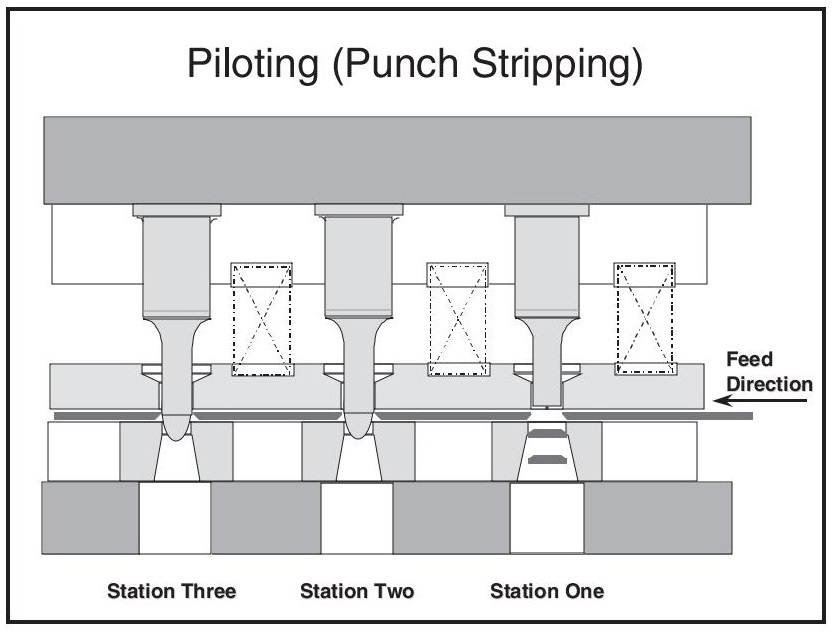

3.6操縦

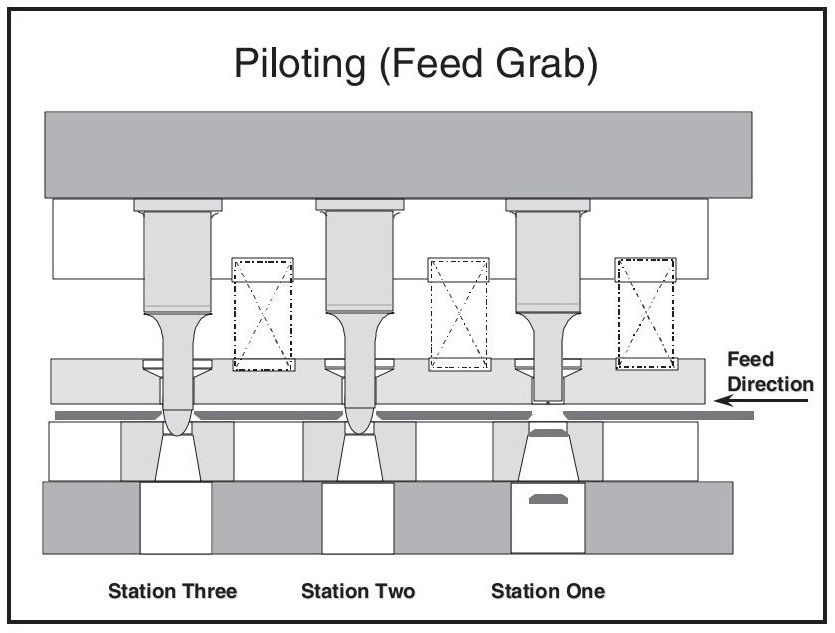

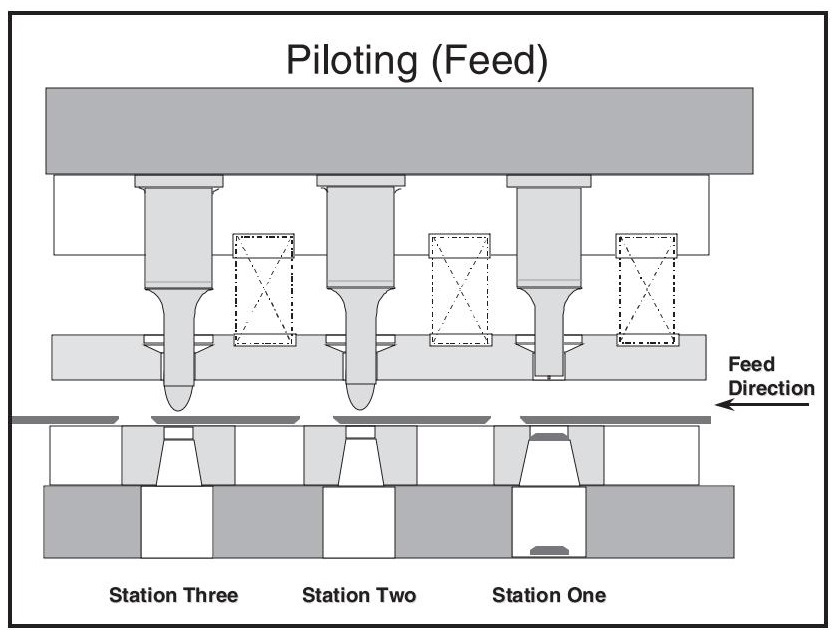

パイロットは、プレス金型内でストックストリップまたは部品材料を正確に配置するために不可欠です。パイロットは、各工程を開始する前に適切な位置合わせを保証します。

機能とタイミング:

- パイロットは、ストリッパーが接触する前に、ストリップまたは部品の既存の穴に噛み合います。

- パイロットノーズが進入を開始すると、フィーダーが材料を放出し、パイロットが適切な位置に材料を引き込むことができるようになります。

- ストリッパーは材料をクランプし、所定の位置に固定します。

- 穿孔パンチは、パイロットとストリッパーの次に材料に接触する最後の部品である必要があります。

パイロット設計:

パイロットは通常、材料を歪ませることなく進入を誘導するために丸みを帯びた、または先細りのノーズを持っています。

パイロットポイントの直径は、通常、挿入時の固着を防ぐために、位置決め穴を作成するために使用されるパンチの直径よりも0.001インチ小さくなります。

作業長:

ほとんどのシンプルなダイアプリケーションでは、パイロット作業長は、穿孔パンチよりも0.080インチから0.125インチ長くなります。

金型の入口とクリアランス:

クリアランス戦略についてはデザイナーによって異なります。

- 部品下の狭いクリアランス(≤ 0.0005インチ)により、横方向のサポートと正確な位置決めが可能になり、成形や厚い材料に最適です。

- 欠点: ミスフィードの場合、特にボールロックパイロットでは、クリアランスが狭いために過度の剥離力、かじり、またはパイロットの引き抜きが発生する可能性があります。

- 片側あたりの材料の厚さ: パイロットを掴むことなく材料を押し出す余裕を持たせる

- 欠点:スプリングバックにより押し出し後の剥離力が増加する可能性がある

給紙ミスが頻繁に発生する場合に推奨: 標準的な穿孔クリアランスを使用して、サポートとリリースのバランスをとる

剥離に関する考慮事項:

- パイロットは完全に伸びたストリッパーを超えて伸びるため、部品のストリッピングを妨げる可能性があります。

- このリスクを軽減するために、パイロットはストリッパーを超えて材料の厚さの1/3から1/2以上突き出ないようにする必要があります。

給餌順序:

- パイロットが位置決め穴に入る

- フィーダーが材料を放出する

- パイロットが部品を位置合わせする

- ストリッパーは部品を所定の位置に固定します

- パンチが材料に食い込む

- パイロットが完全に撤退した後、フィーダーは材料を次のステーションに進めます。

- サイクルは繰り返される

プロのヒント: ストリッパーが材料から離れる前に、フィーダーがストリップに接触するように常にタイミングを合わせてください。これにより、スムーズな進行が保証され、送りミスや部品のずれのリスクが軽減されます。

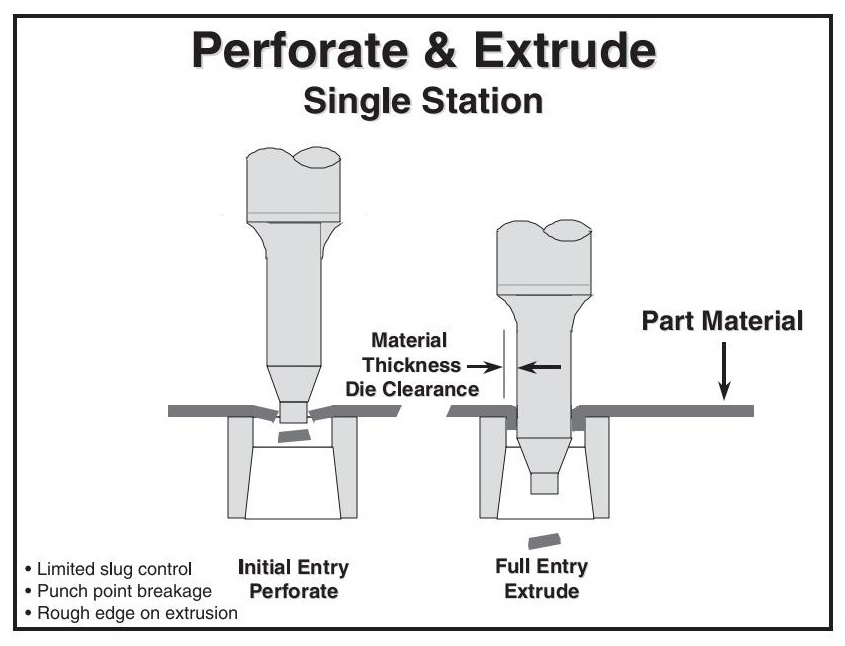

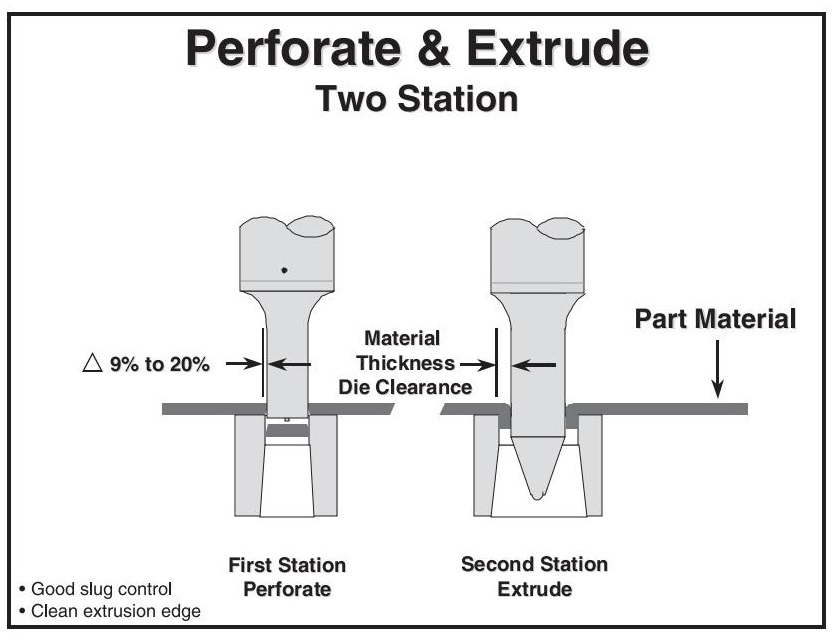

3.7穿孔と押し出し

シングルステーション(非推奨):

- 粗い押し出しエッジ

- パンチの鼻折れ

- スラッグタンブリングまたはジャミング

2ステーション(推奨):

- 第1ステーション:穿孔

- 第2ステーション:押し出し

利点:

- 押し出しエッジをきれいにする

- ナメクジの抑制効果

- ツールの信頼性向上

注:標準パイロットは押し出しパンチとして使用できます。最高の性能を得るには、砥石で研磨してください。

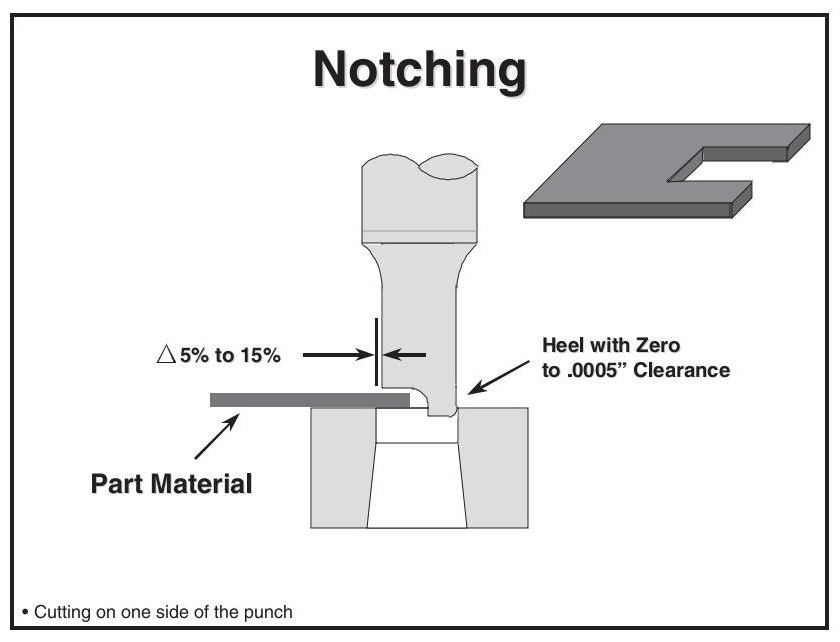

3.8ノッチング

ノッチングは、パーツの端にある穴の一部を削除します。

- 切断はパンチの片側のみで行われる

- 横方向のたわみを引き起こす → 刃先の反対側のヒールが必要

- かかとが最初にマトリックスに接触する

- かかとの半径が小さいため、マトリックスの損傷を回避できます。

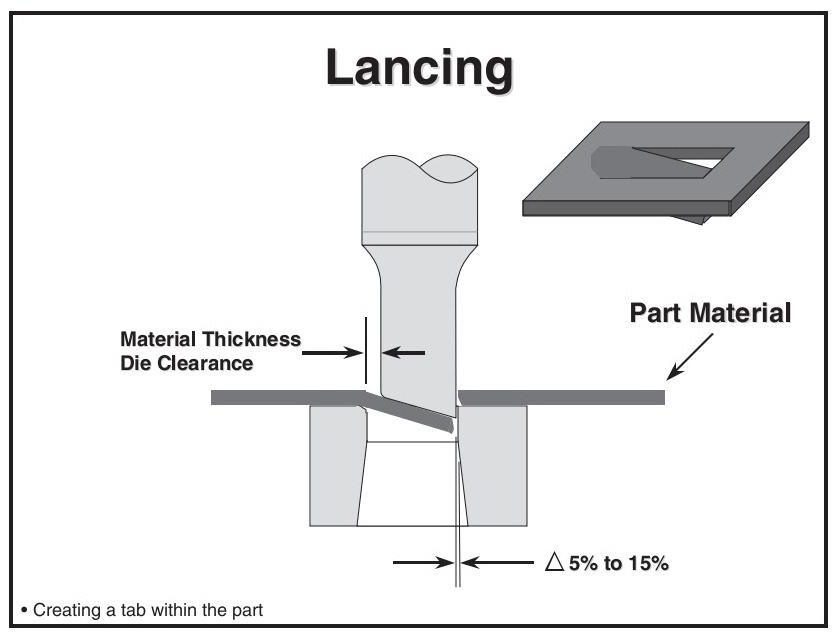

3.9ランシング

ランシングにより、スラグを除去せずに部品内にタブが形成されます。

- 通常、単一のせん断角を含む

- 切断エッジには通常のクリアランスが使用されます

- 接続されたエッジはマトリックス上で曲げられます

- 曲げ半径下のクリアランス = 材料の厚さ

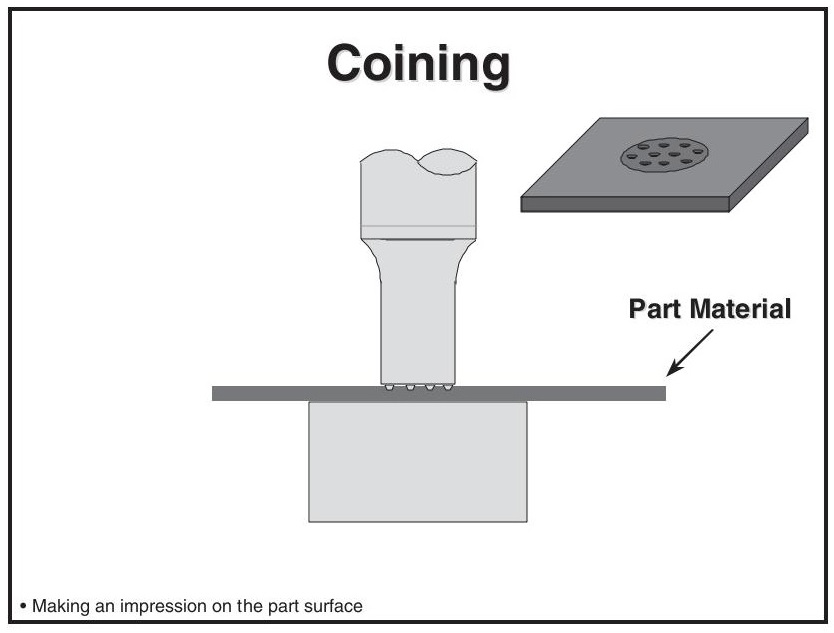

3.10鋳造

コイニングにより、部品の表面に片面または両面に刻印が作成されます。

よく使用される用途:

- 薄い局所領域

- 材料を置換する(スラグは除去されない)

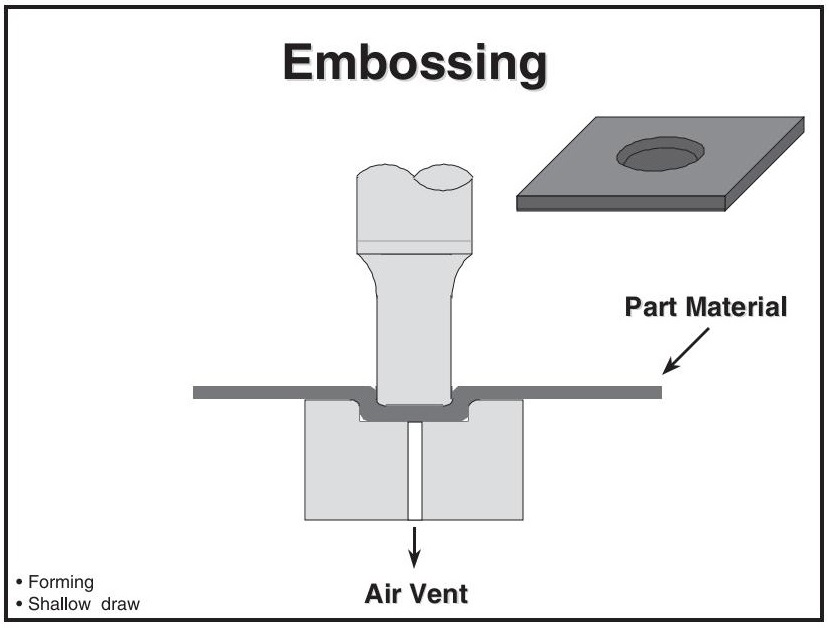

3.11エンボス加工

エンボス加工は、材料を薄くすることなく形状を形成します。

- パンチを使用して盲穴を作成します

- 底を出して平らな面を作る

- 部品の膨らみや工具の破損を防ぐためには通気孔が不可欠です。

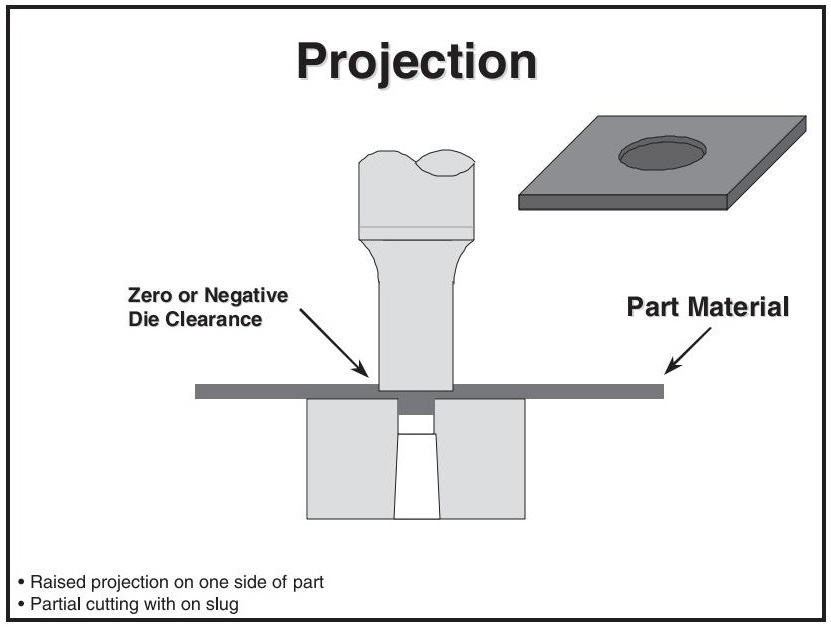

3.12投影

投影により、材料のマトリックス側に隆起した特徴が形成されます。

ゼロまたはマイナスのクリアランスで達成

用途:

- 溶接接点

- 嵌合部品のロケーター

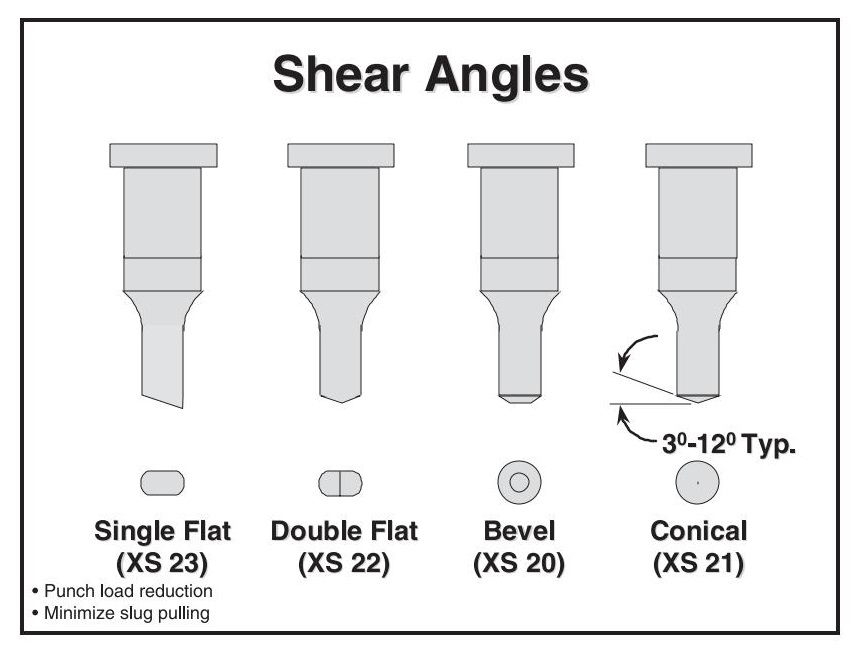

3.13せん断角

せん断角度によりパンチ負荷が軽減され、スラグ制御が向上します。

| タイプ | ユースケースと注意事項 |

| シングルフラット | 負荷を軽減しますが、パンチの横方向のたわみ、摩耗、破損を引き起こす可能性があります。成形パンチに使用されます。 |

| ダブルフラット(屋上) | 長方形/長円形のパンチに最適。凹型は避けてください。 |

| ベベル | 荷重軽減と耐チップ性に優れているが、摩耗しやすい |

| 円錐形 | 丸型パンチに最適。摩耗を均等に分散し、スラグの引き抜きを最小限に抑えます。 |

4.0まとめ

金属プレス加工は現代の製造業における基礎となるプロセスであり、金属部品の高速・高精度生産を可能にします。この記事では、このプロセスを推進する中核となる概念と操作について解説しました。

- さまざまなダイ タイプ (単純、複合、プログレッシブ) の役割と、それぞれをいつ使用するかについて説明します。

- の重要性 パンチプレス 一貫した結果を達成するための適切な調整。

- 固定式、ウレタン式、スプリング式など、さまざまなタイプのストリッパーの機能と設計。

- キースタンプ操作には、穿孔、ブランク、シェービング、ノッチング、ランス加工、コイニング、エンボス加工などが含まれます。

- トン数計算、パンチスタッギング、パイロット設計などの用語とベスト プラクティス。

これらの原理を理解することは、生産品質の最適化だけでなく、金型寿命の延長やコスト削減にも役立ちます。金属プレス加工を始めたばかりの方でも、知識を深めたい方でも、金属プレス加工の基礎を習得することで、高度な金型設計と精密製造のための確固たる基盤を築くことができます。

5.0よくある質問

単純金型、複合金型、順送金型の違いは何ですか?

- シンプルなダイ: プレスストロークごとに 1 つの操作 (パンチングやブランキングなど) を実行します。

- 複合ダイ: 1 つのステーションで 1 回のストロークで複数の操作を実行します。

- プログレッシブダイ: ストリップが前進するにつれて、複数のステーションにわたって順次操作を実行します。

なぜ スタンピングにおいてパンチプレスの位置合わせは非常に重要ですか?

アライメント不良は、金型の早期摩耗、部品の欠陥、さらにはプレス機の損傷につながる可能性があります。ダイセットでは、プレス機のアライメント不良を完全に修正することはできません。

複合金型の長所と短所は何ですか?

- 長所: コンパクトで経済的、正確、バリはすべて片側を向いています。

- 短所: 内部スペースが限られているため、集中した衝撃荷重により工具が故障するリスクがあります。

何 は スタンピングダイにおけるストリッパーの役割は何ですか?

ストリッパーは、穿孔後にパンチ先端から部品を取り外します。ストリッピング力、部品の平坦度、そして工具全体の性能を制御するのに役立ちます。

どれの ストリッパー 最適なタイプは固定式、ウレタン式、スプリング式でしょうか?

- 修理済み: コストは低いが制御性が低く、衝撃や平坦性の問題が発生しやすい。

- ウレタン: コスト効率は良いですが、時間の経過とともに劣化し、ずれが生じる可能性があります。

- 春: 最高のパフォーマンスと信頼性。衝撃を吸収し、部品を平らに保ちます。

どうやって 私 穿孔力(トン数)を計算しますか?

次の式を使用します:

材料の厚さ × 切断長さ(または穴の周囲長) × せん断強度

丸穴の例:

周囲の長さ = π × 直径

何 パンチはよろめくのですか、そしてなぜそれが重要なのですか?

パンチの長さをずらすことで、スナップスルーショックを軽減し、ツールを保護し、高速スタンピング性能を向上させます。

何ですか 穿孔、ブランク、ピアシングの違いは何ですか?

- 穿孔: ナメクジを取り除いて穴を開けます。

- ブランク: 外側のプロファイルをカットします。スラグが最終部分になります。

- ピアス: 材料を取り除かずに穴を開けます (破いたり押し開けたりします)。

何 スタンピング金型のパイロッティングの目的は何ですか?

パイロットは、パンチング加工前にストリップの正確な位置決めを確保します。パイロットは穴の位置を決めて挿入し、プレスサイクルごとに材料を正確に整列させます。

何 コイニングとエンボス加工の違いは何ですか?

- 鋳造: 材料を移動させて、細かい表面のディテールを作成したり、厚さを減らしたりします。

- エンボス加工: 材料を薄くすることなく、隆起または凹んだ形状を形成します。