現代の製造業において、適切な金属成形プロセスを選択することは、製品の品質を確保し、生産コストを管理し、全体的な効率を向上させるために不可欠です。最も広く使用されている技術には、 金属打ち抜き加工 そして 金属回転部品の形状、材質、生産量に応じて、それぞれ独自の利点があります。

その間 金属打ち抜き加工 高精度の金型とプレスを使用して金属板を成形、輪郭付け、またはエンボス加工するため、大量生産に最適です。金属回転 回転力を利用して対称または中空の部品を成形します。多くの場合、小ロットまたはカスタム製造で行われます。

この記事では、アプリケーションのニーズに最適なプロセスを判断できるように、2 つのプロセスを比較します。

1.0金属プレス加工とは何ですか?

金属プレス加工プロセスの概要

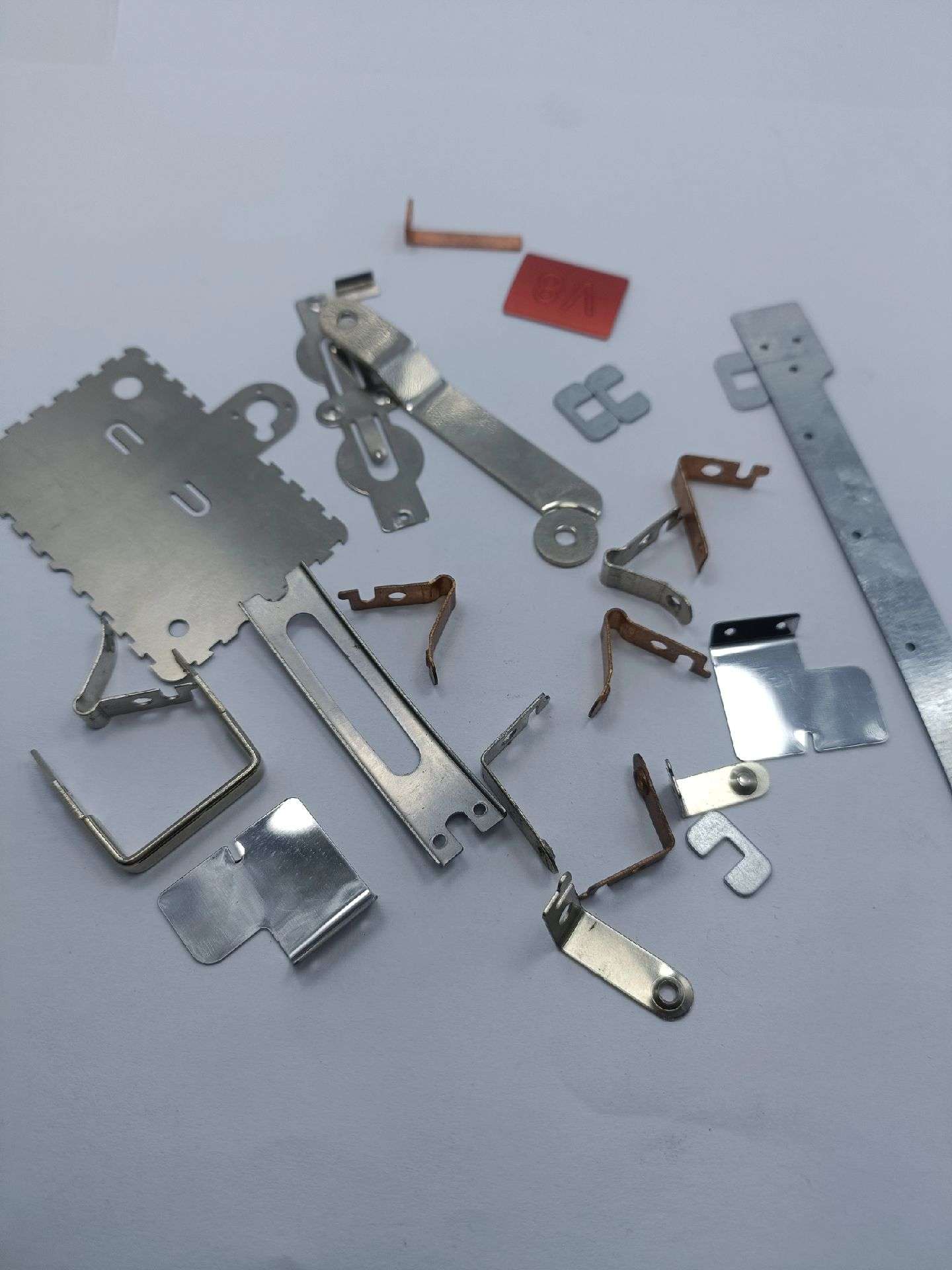

金属プレス加工は、金型と機械または機械加工を使用した高速製造プロセスです。 油圧プレス 平らな金属板を特定の形状に変形させる。高衝撃力を加えることで、金属は 切断、曲げ、深絞り、またはエンボス加工 単一または連続的な操作で。その効率性と再現性により、二次加工の必要性を排除し、大規模生産に適しています。

金属プレス加工の一般的な手順:

- ブランク: 未加工の板金をあらかじめ定義された形状に切断します。

- パンチ: 材料に穴や切り欠きを作成します。

- 曲げ金属を角度や曲線に成形します。

- 深絞り: 深みのある中空またはカップのような形状を作り出す。

よく使用される材料:

- 冷間圧延鋼

- ステンレス鋼

- アルミニウム合金

- 銅と真鍮

主な用途:

- 自動車のボディパネル

- 家電製品の筐体

- 構造用ブラケット

- 電気ハードウェアコンポーネント

1.1金属プレス加工の利点

金属プレス加工は、一貫性と精度が重要となる大量生産に最適です。このプロセスには以下の利点があります。

- 高速スループット: 大量注文の生産率を最大化します。

- 優れた寸法精度: すべての部品にわたって厳密な許容誤差を維持します。

- コスト効率: 大量生産時の単位コストを削減します。

- 複雑な形状: 一度の操作で複雑な形状を形成できます。

- プロセス自動化: 手作業を最小限に抑え、繰り返し性を高めます。

- 耐久性のある部品: 構造強度と長寿命性に優れた部品を生産します。

1.2金属プレス加工の限界

金属プレス加工は大量生産に大きな利点をもたらしますが、設計および計画段階で考慮しなければならない特定の制限も伴います。

- 初期ツールとセットアップコストが高い: スタンピング金型の設計と製造には多額の先行投資が必要です。

- 少量生産や試作には費用対効果が低い: 大量生産に最適です。少量生産では ROI が低くなることがよくあります。

- 設計の柔軟性が限られているツールが完成すると、設計変更は困難になり、コストもかかります。

- 厚手の金属には適さない: 厚い金属板を打ち抜くと、工具が過度に摩耗し、プロセス効率が低下する可能性があります。

- 材料廃棄物: このプロセスでは、多くの場合、管理またはリサイクルが必要な大量の廃材が生成されます。

2.0金属スピニングとは何ですか?

金属スピニングプロセスの概要

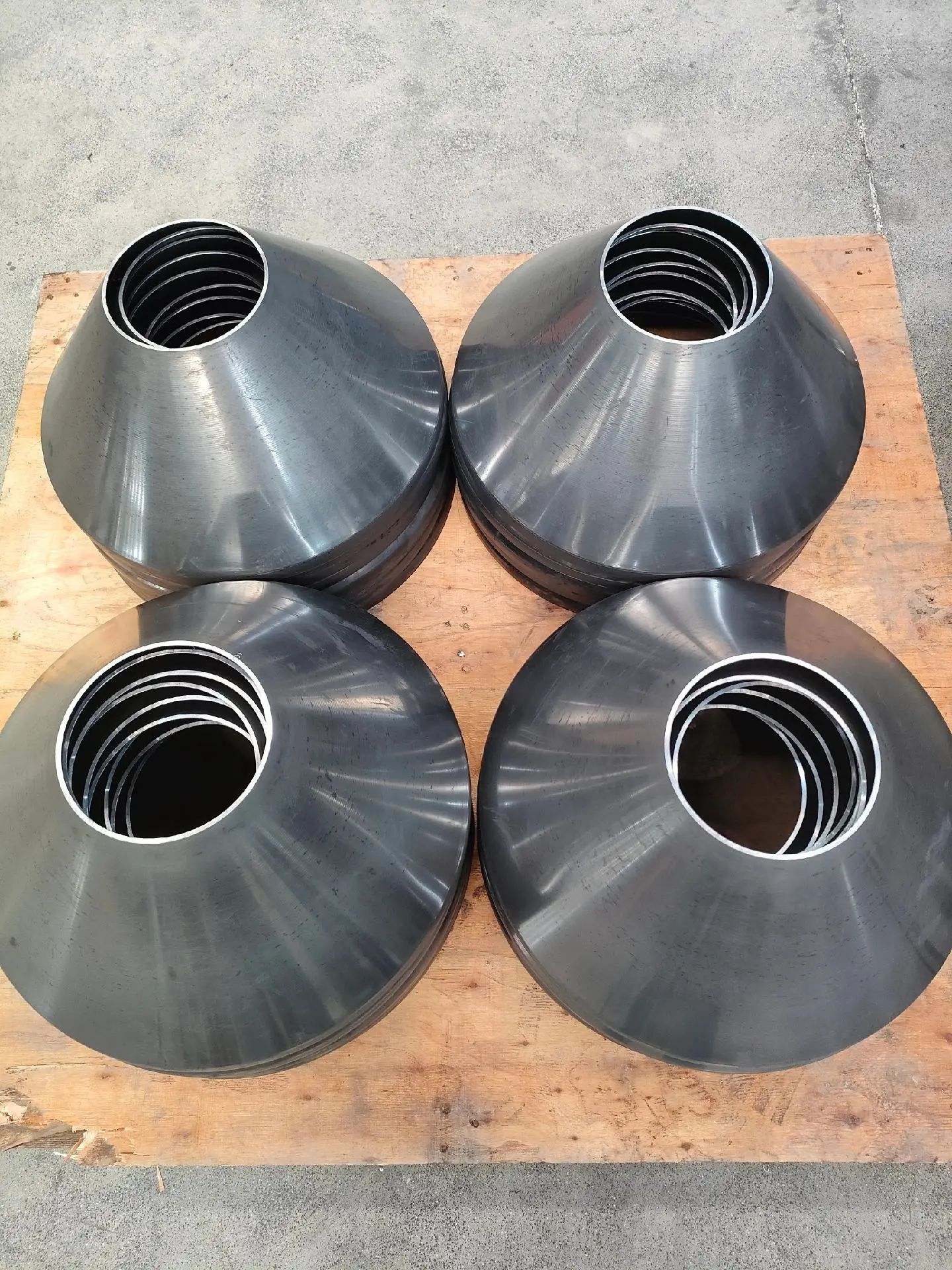

金属回転伝統的な陶芸技法と比較されることもあるスピニングは、平らな金属の素材を局所的な力と連続的な回転によって対称的な中空形状に成形します。陶芸家がろくろで粘土を成形するのと同じように、初期の金属スピニング技法はこの概念に着想を得て、その後、精密で多用途なプロセスへと進化し、現在では様々な分野で広く使用されています。 航空宇宙、自動車、食品加工、照明、製薬、防衛 産業。

スピニング工程では、金属ブランクが高速回転します。通常は 金属スピニングマシン旋盤ローラーまたは成形工具が圧力を加えながら、マンドレル(スピニングチャックとも呼ばれる)上で材料を徐々に成形します。この方法は金属の延性を利用し、次のような製造に最適です。 軸対称部品 円錐、円筒、ドーム、半球など。

2.1金属スピニングプロセスの主な特徴

- アプリケーションの範囲: 円錐、円柱、球面キャップなどの軸対称コンポーネントに最適です。

- 給餌方法ツールは手動で供給することも、CNC 制御システムを使用して自動で供給することもできます。

- 生産タイプ: 少量から中量の生産や高強度部品に最適です。

2.2精密金属スピニングワークフロー

- ブランクの準備: 金属ディスクまたはブランクを必要なサイズに切断します。

- 設定: ブランクは回転旋盤に固定されたマンドレルに取り付けられます。

- スピニング/フォーミング: ブランクが高速で回転すると、ローラーまたは成形ツールがブランクをマンドレルに徐々に押し付けて、目的の形状に成形します。

- 仕上げ: 成形された部品は、寸法および表面の要件を満たすようにトリミングされ、微調整されます。

金属プレス加工は依然として大量生産部品の主流の手法ですが、次のような課題があります。 小ロットまたは変動需要 このような場合、金属スピニングは、工具投資を削減し、サプライチェーンの柔軟性を向上させることで、より機敏で費用対効果の高い代替手段となります。

2.3よく使われる材料

- アルミニウム

- 銅

- ステンレス鋼

- チタン

- ニッケル合金

2.4代表的な製品

- 照明反射板およびハウジング

- 調理器具本体

- 圧力容器エンドキャップ

- 航空宇宙用レドーム

- スピーカーエンクロージャー

2.5金属スピニングの利点

- 少量生産でもコスト効率が良いツールコストが低いため、スピニングは小規模から中規模の生産量に最適です。

- 柔軟な生産: セットアップ時間の短縮とツールの簡素化により、リードタイムが短縮されます。

- 高品質な出力: スピニングにより、優れた表面仕上げと構造の完全性が維持されます。

- 注文サイズへの適応性: さまざまな生産量に合わせて簡単に拡張できます。

3.0徹底比較:金属スピニング加工と金属スタンピング加工

3.1コスト比較:金属スピニング加工と金属スタンピング加工

金属プレス加工は、カスタムツールへの初期投資が高額となるため、 大量生産しかし、 少量から中量の生産(通常 10,000 個未満)金属スピニングはより経済的な代替手段となります。スピニング用の金型は、スタンピング金型の数分の1と非常に安価で、リードタイムも大幅に短縮されます。多くの場合、数週間スタンプツールの場合は数か月かかるのに対し、

メーカー向け 設計の柔軟性の向上 そして 市場投入までの時間の短縮 金属スピニングは、コストが高く、リードタイムの長いツールを導入することなく、戦略的な利点を提供します。

3.2プロセス比較:金属スピニングと金属スタンピング

| 比較基準 | 金属回転 | 金属プレス加工 |

| 少量生産時のコスト効率 | ツールコストが低いため、小規模から中規模の生産に最適です。 | 大量生産の場合、最もコスト効率が高くなりますが、少量生産の場合は経済的ではありません。 |

| 柔軟性と精度 | 最小限の廃棄物で複雑な深絞り形状を成形でき、加工硬化により強度が向上します。 | 大量バッチでも高い一貫性と精度を実現。合理化された生産に最適です。 |

| 労働要件 | 精密成形には熟練したオペレーターまたは CNC システムが必要です。 | 高度に自動化されており、大量生産における手動介入は最小限に抑えられます。 |

3.3金属スタンピングと金属スピニング:性能比較表

| 側面 | 金属プレス加工 | 金属回転 |

| 生産速度 | 非常に高い; 大量生産に最適化 | 中程度。少量から中程度の量やカスタムパーツに適しています。 |

| ツールコスト | 高い; カスタムダイが必要 | 低い。多くの場合、単純なツールを使用するか、まったくツールを使用しない |

| 部品形状 | 平らな部品、浅い絞り、曲げに最適 | 深絞り、軸対称形状(円筒、円錐)に最適 |

| 装置 | プレス機とスタンピング金型 | 手動またはCNCスピニング旋盤 |

| 材料利用 | 中程度;スクラップは一般的 | 高い; 無駄を最小限に抑えたニアネットシェーピング |

| 部品強度 | 材料と金型の設計によって異なります | 高い。スピニング中の加工硬化により耐久性が向上 |

| 設計の柔軟性 | 限定的。変更には再編成が必要 | 高い; 形状や寸法の変更が容易 |

3.4まとめ:各プロセスの長所と短所

| プロセス | 利点 | デメリット |

| 金属プレス加工 | – 大量生産、標準化に最適 – 高速で一貫した出力 – 成熟した、確立された技術 |

– 金型コストが高く、リードタイムが長い – 設計変更に柔軟性がない – 少量生産ではコスト効率が悪い |

| 金属回転 | – 少量生産でもコスト効率が良い – 柔軟な設計とツールのリードタイムの短縮 – 廃棄物を最小限に抑えた、強度の高い加工硬化部品 |

– 大量印刷の場合、スタンピングよりも時間がかかります – CNC制御でない限り労働集約的 – 対称的な形状に限定 |

4.0金属スピニングよりも金属スタンピングを選択する場合とは?

金属スタンピングと金属スピニングはどちらも重要な金属成形プロセスですが、それぞれ異なる生産ニーズに対応しています。適切な方法を選択するには、生産量、部品の形状、金型コスト、リードタイムなどの要因を考慮する必要があります。

次のような場合、金属打ち抜き加工が最適な選択肢となることがよくあります。

- 大量生産が必要: スタンピングは、優れたスループットを提供し、数万個または数十万個の同一部品を生産する場合に非常にコスト効率に優れています。

- 精度と再現性が重要: スタンピング金型が作成されると、厳しい公差と一貫した品質の部品を製造できます。

- 自動化は優先事項: スタンピングプロセスは完全に自動化できるため、人件費と人的エラーが削減されます。

- 平らな部分や浅い部分が含まれる: スタンピングは、ブラケット、パネル、ハウジングなどの 2D または浅い 3D フィーチャを持つ部品に最適です。

- 後処理は最小限に抑える必要がある: 打ち抜き部品では、二次機械加工や成形がほとんどまたはまったく必要ありません。

一方、金属スピニングは次のような場合に適している可能性があります。

- 低~中程度の生産量が必要です: スピニングではツールコストとセットアップ要件が低くなります。

- デザインはまだ進化している: スピニングツールは変更が簡単で安価であるため、プロトタイプや柔軟な生産に適しています。

- 部品は軸対称である: 円錐、ドーム、円筒、半球などのコンポーネントは回転に最適です。

- 特殊な材料を扱っている: スピニング加工により、成形時に加工硬化が可能となり、工程を追加することなく強度が向上します。

5.0適切な金属成形プロセスを選択するにはどうすればよいでしょうか?

スタンピングとスピニングのどちらを選択するかは、以下の要素を総合的に評価した上で決定する必要があります。

| 決定要因 | 推奨プロセス |

| 製品形状は回転対称です | 金属スピニングの方が適している |

| 大量かつ自動化された生産が必要 | スタンプが望ましい |

| 限られた予算と迅速な開発の必要性 | 金属スピニングは初期費用が低い |

| 高強度・軽量部品の追求 | 金属スピニングはスタンピングより優れている |

| 製品の形状は複雑で頻繁に変更される | 金属スピニングはより柔軟性を提供する |

6.0金属スタンピングVS金属スピニング:対立するのではなく、補完し合う

金属プレス加工と金属スピニング加工は、対立する競合プロセスではなく、部品の形状と生産ニーズに基づいて互いに補完し合うプロセスです。メーカーにとって、両プロセスの技術的特性、コスト構造、適用可能なシナリオを正しく理解することは、より情報に基づいたプロセス選択を行い、製品競争力を高めるのに役立ちます。

最終的には、スタンピングとスピニングのどちらを選ぶかを決める際に、ジョブの仕様を考慮する必要があります。数万個の部品を製造し、納期に余裕がある場合は、スタンピングが業界標準であり、部品を大量に正確に製造できます。一方、小ロットで柔軟性とコスト効率を高めたい場合は、スピニングの方が低コストでリードタイムも短く、小ロット生産が可能です。

スタンピングとスピニングのどちらを選ぶべきでしょうか?その答えは、多くの場合、設計図の輪郭の中に隠されています。