金属スピニング加工は、軸対称、薄肉、中空円形部品の製造に広く利用されている、高効率なニアネットシェーピング加工法です。成形原理は、回転する金属ブランクまたはチューブに対し、1つまたは複数のローラーを用いて局所的な圧力を加えることです。ブランクがスピンドルと共に回転すると、ローラーが表面に送り込まれ、連続的な塑性変形を引き起こし、材料を所望の形状に成形します。

他の成形方法と比較して、スピニング加工にはいくつかの利点があります。成形負荷の低減、工具の簡素化、高い寸法精度、優れた材料利用率、そして生産コストの削減です。また、最終部品の機械的特性も大幅に向上します。このプロセスは軽量部品の製造に優れ、高い適応性を備えているため、航空宇宙、自動車、医療、エネルギー、エレクトロニクスといった業界における高性能アプリケーションに最適です。

ピンニングは、大型の工業用部品から実験環境では10ミクロンという極小の部品まで、そして厚さ0.4mmから25mmまでの部品に対応できます。しかし、従来のスピニング加工は主に軸対称で均一な肉厚の円形断面部品に適しており、その適用範囲は限られています。より複雑な形状への需要が高まるにつれて、これらの制約を克服するために、いくつかの新しいスピニング加工法が登場しています。

例えば、研究者たちは、ワークピースを固定したままローラーをスピンドルと共に回転させる非軸対称スピニング技術を開発しました。この手法により、斜めまたは多軸形状の薄肉部品の成形が可能になり、溶接後の組み立てが不要になります。その他の革新としては、従来のスピニング旋盤にスプリング制御ローラーを追加することで、三脚形状のような非円形の中空部品を製造できるというものがあります。また、「スプリットフロースピニング」という技術革新もあり、これは特殊設計のスプリットローラーとサポートローラーを使用することで、成形時のラジアル設計空間を拡大します。さらに最近では、ギア歯スピニング技術により、スピニングによって直接ギアの内歯形状を成形することが可能になりました。

総じて、スピニング加工は従来の軸対称形状から、より複雑で多様な構造へと進化を遂げています。その結果、精密成形技術として不可欠なものとなりつつあります。材料科学とプロセス制御の継続的な進歩に伴い、スピニング加工はより幅広い産業用途において、より大きな役割を果たすことが期待されています。

伝統的な金属スピニングの分類

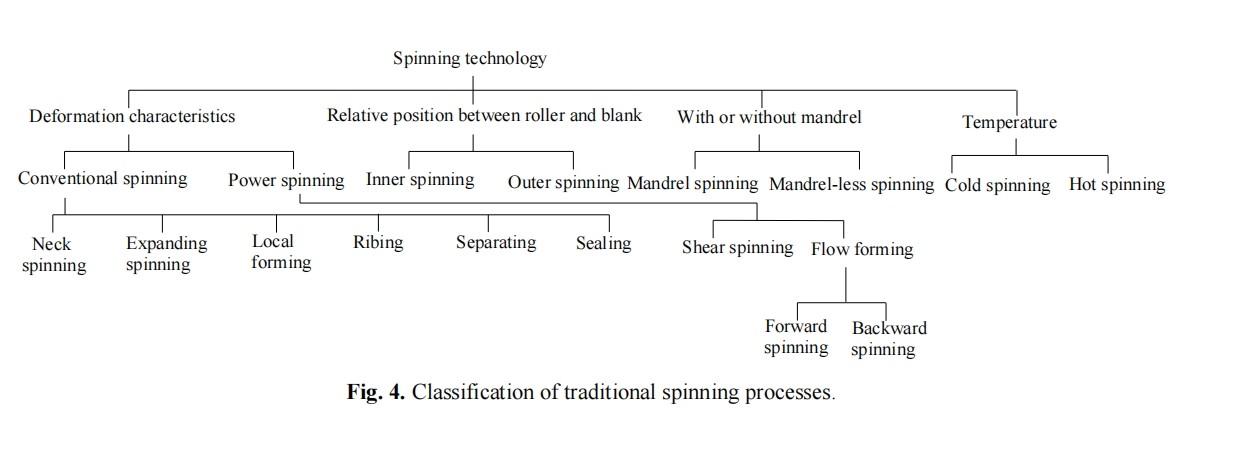

従来の金属スピニングプロセスは、通常、次の 4 つの主要な基準に基づいて分類されます。

- ブランクの変形特性

- ローラーとワークピースの相対位置

- マンドレルの使用

- 紡糸工程中の温度

したがって、伝統的な紡績技術は通常、次の 4 つのカテゴリに分類されます。

1.0従来型スピニングと厚み減少スピニング

| プロセスタイプ | 代表的な部品 | 成形特性 | 機器の特徴 | アプリケーション例 |

| 非軸対称回転 | オフセット排気管 | 一体型多軸成形 | 多軸同期制御 | 自動車用チューブ |

| 非円形断面スピニング | 三脚支持チューブ | ダイナミック輪郭制御 | マルチローラー調整 | 医療機器ハウジング |

| 歯車の回転 | マルチウェッジプーリー | 局所的な物質の流れ | 精密変位制御 | ダンパー、ベルトプーリー |

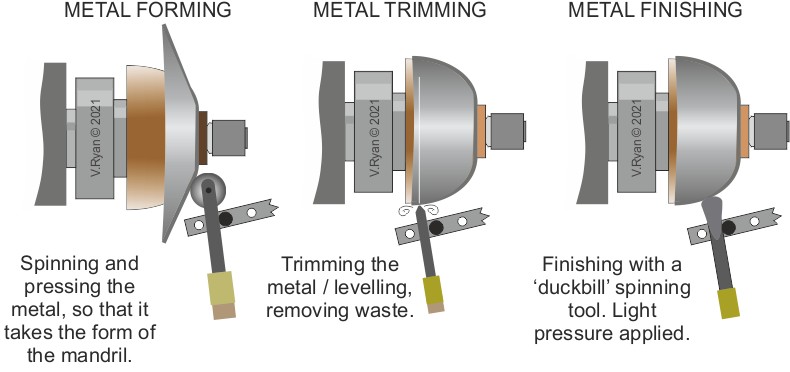

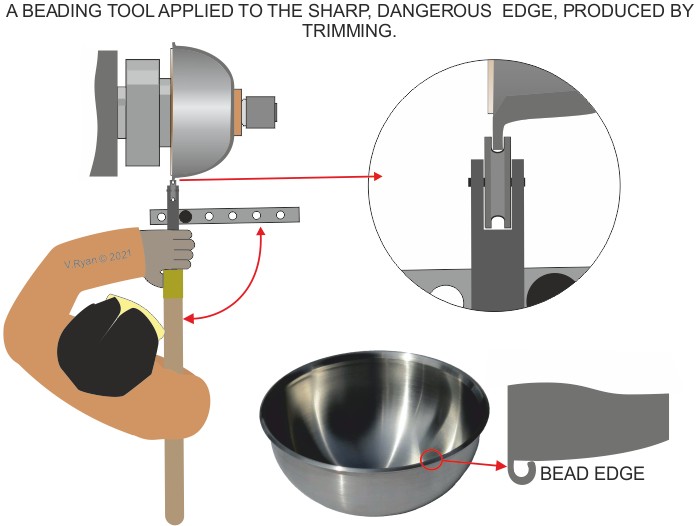

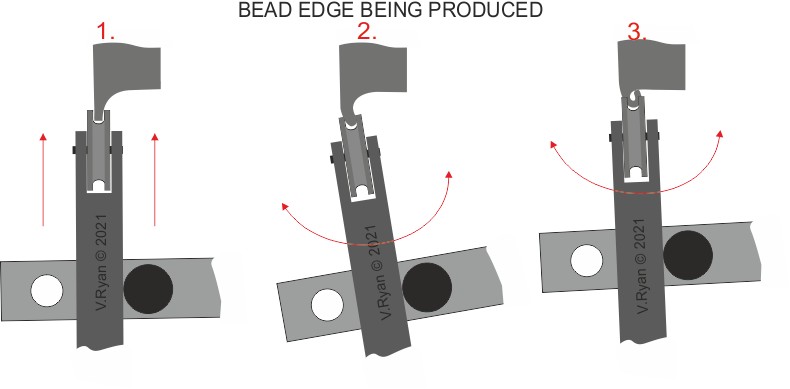

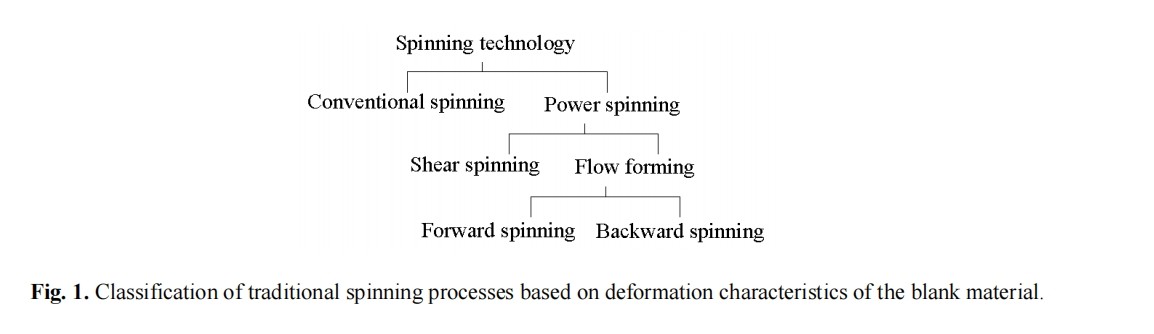

スピニング加工は、材料の変形特性に基づいて、従来型スピニングと減厚スピニングの2つのカテゴリーに分類されます。減厚スピニングには、せん断スピニングとフロースピニングが含まれます。

- 従来の紡績ブランクの肉厚は成形工程全体を通して実質的に変化しません。最終部品は元のブランクと同じ厚さを維持します。

- 厚み減少スピニングこのプロセスでは、成形中に肉厚を減少させます。これは肉厚減少法に分類され、さらに以下のように分類されます。

- せん断紡糸: 元のブランクの輪郭を維持しながら壁の厚さが減少します。円錐形または円筒形の部品によく使用されます。

- フロースピニング: チューブ状部品向けに設計されており、部品の長さが長くなるにつれて材料の厚みが薄くなります。フロースピニングは前方または後方のいずれの方向にも実行できます。

図1は、変形特性に基づくスピニング方法の分類を示しています。

2.0外紡糸と内紡糸

ワークピースに対するローラーの位置に基づいて、スピニングプロセスは次のように分けられます。

- 外部スピニングローラーがワークピースの外側から圧力を加え、マンドレルが内側からワークピースを支えます。これが最も一般的な構成です。

- 内部スピニングローラーは内側から外側に作用し、材料を外側に押し付けます。この方法は、特殊な構造や逆成形の要件に使用されます。

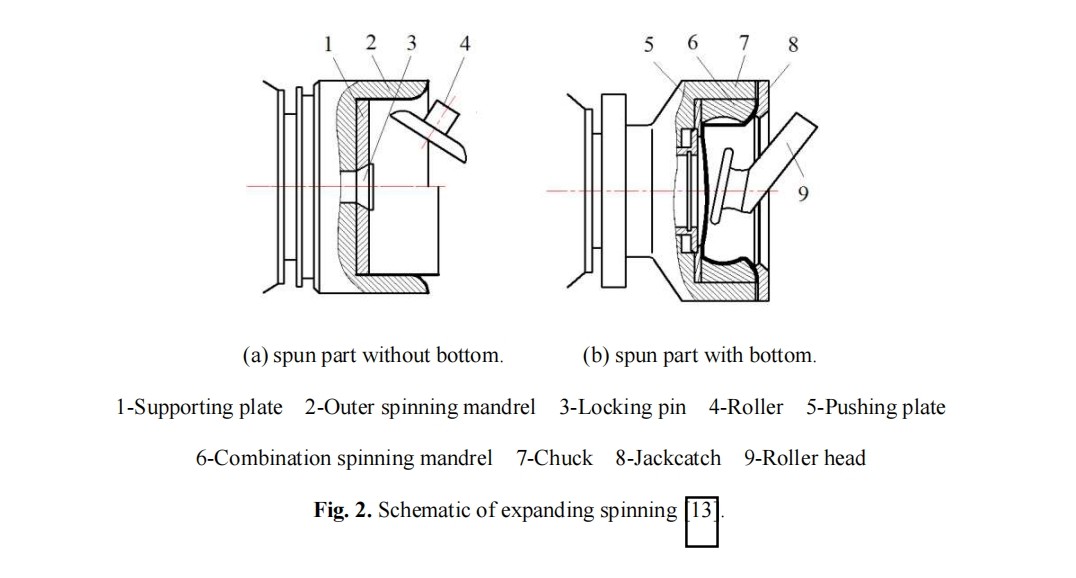

図 2 は、外部スピニングと内部スピニングの両方の一般的なセットアップを示しています。

3.0マンドレルベーススピニングとマンドレルフリースピニング

マンドレルを使用するかどうかによって、スピニング加工は次のように分類されます。

- マンドレルベースのスピニング各部品は専用設計のマンドレルを用いて成形されます。ブランクはテールストックによって固定され、マンドレルによって製品の最終形状が決まります。

- マンドレルフリースピニング: 圧力容器のネッキングやシーリングなどの特定の成形工程、あるいは大型部品の加工に適用されます。このような場合、機械負荷を軽減するために、マンドレルの代わりに内部支持ローラーが使用されることがあります。

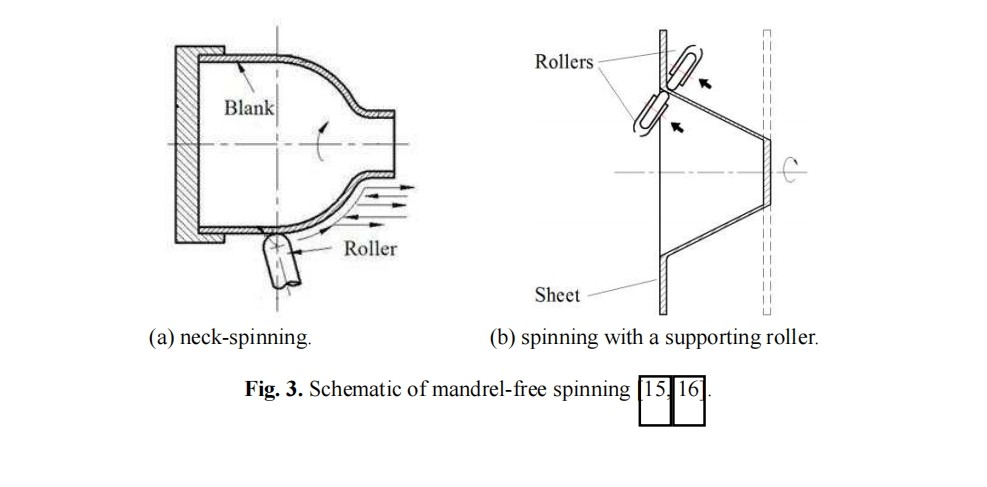

図 3 は、マンドレルフリースピニング装置の構造構成と用途を示しています。

4.0冷間紡糸と熱間紡糸

加工温度に基づいて、紡糸は次のように分けられます。

- 冷間紡糸: 室温で実行され、可塑性が良好で壁の厚さが適度な材料に適しています。

- 熱間紡糸:材料の再結晶温度を超える温度で実施されます。この方法は成形力を低減するため、高強度材料や脆性材料に適しています。

図 4 は、これら 4 つの従来の紡績分類の背後にあるロジックをまとめたものです。

5.0先進金属スピニングプロセスの分類と材料変形機構の解析

新しい分類では、複雑な非軸対称コンポーネントに対応するために、断面形状や相対軸の向きなどの追加の基準を導入することで、従来の寸法を拡張しています。

- 回転軸間の相対位置

- 部品断面の幾何学的形状

- 壁厚変化の特徴

これらの基準に基づいて、高度な紡績技術は主に 3 つのカテゴリに分類できます。 非軸対称回転, 非円形断面スピニング、 そして 歯車の回転.

5.1非軸対称回転

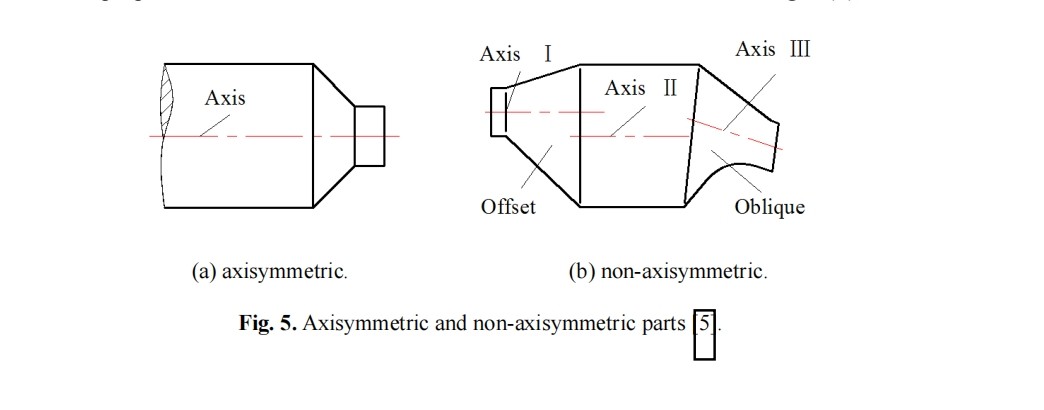

回転部品は、回転軸の構成に基づいて、軸対称と非軸対称に分類できます。

- 軸対称スピニング: ワークピースは標準的な円形断面を持ち、単一の軸を中心に回転します。

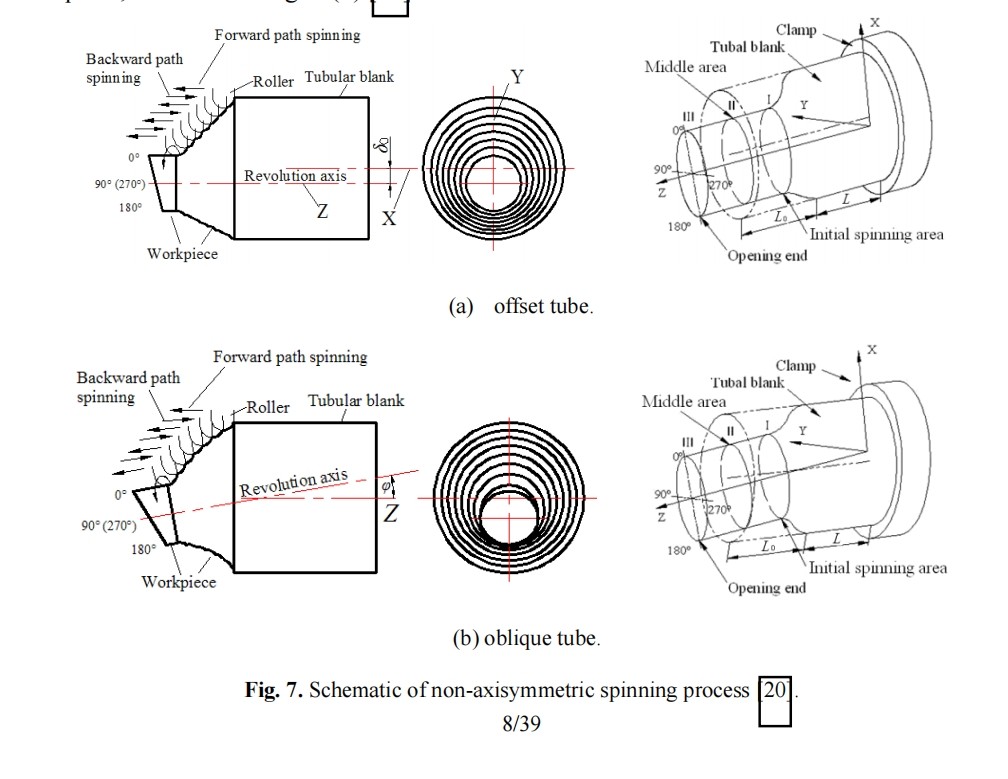

- 非軸対称回転: ワークピースは単一の軸を中心に回転しますが、その形状または回転パスは意図的にオフセットまたは傾斜しており、非軸対称フィーチャが作成されます。(図 5 を参照)

非軸対称スピニングには通常、次の 2 つの主要なアプローチが含まれます。 オフセット紡績 そして 傾斜回転.

加工中、管状のブランクは治具で固定され、ローラーアセンブリを介して同期回転と送りを受けます。治具を移動または回転させることにより、オフセットまたは傾斜を発生させ、ブランクの位置状態を変化させ、回転経路を変更できます。ローラーはワークピースの周囲に均等に分散しながら放射状に送り、スピンドルと同期して回転します。

- オフセット紡績各回転パスが始まる前に、ブランクは事前に設定されたオフセットだけワークピースの軸に対して垂直に移動され、その後、目標オフセットに達するまでローラー軸に沿って送られます (図 7a を参照)。

- 傾斜回転:ブランクは送り出す前に作業台の水平面に対して特定の角度で傾斜しており、送り出す途中で傾斜角度を徐々に目標値ϕ0°に調整します(図7b参照)。

非軸対称スピニングにおける応力とひずみの分布は、顕著な不均一性を示します。応力とひずみは、通常、最大のオフセットまたは傾斜位置(例:0°)で最大となり、対称位置(例:180°)では値が低くなります。特に、軸方向のひずみの変動は、傾斜スピニングにおいて顕著です。

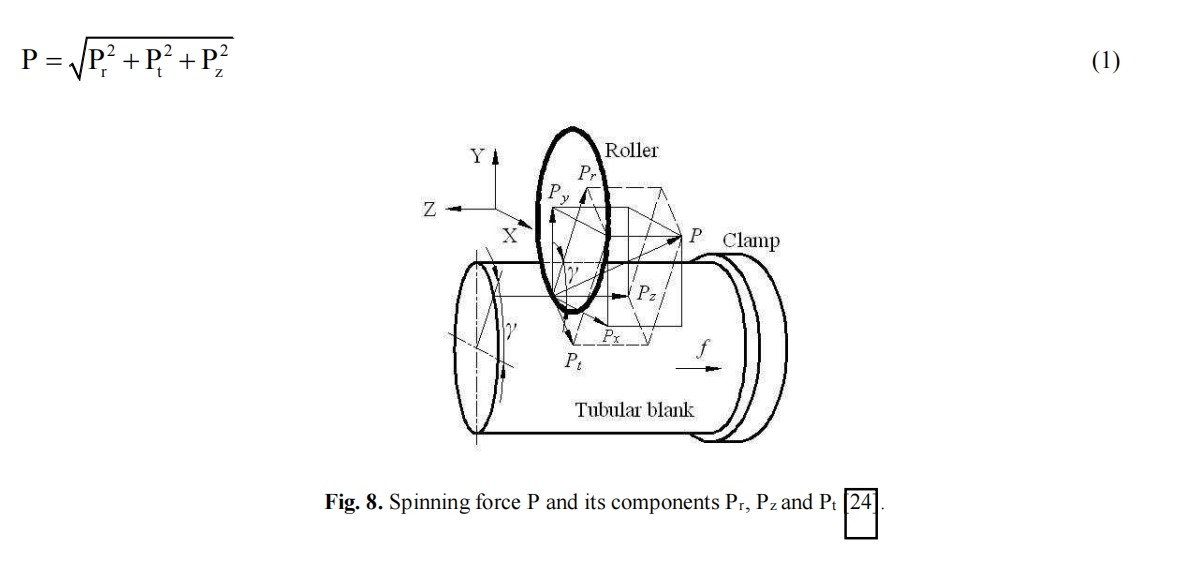

スピニング圧力の分布はスラブ法を用いて解析できます。結果から、典型的なスピニング加工では、ラジアル力と軸方向力が支配的である傾向があり、接線力は一般的に小さくなりますが、その大きさはツールパスと形状によって異なり、主な力は接線力とラジアル力に集中することが示されます。ラジアルスピニング圧力Prとアキシャルスピニング圧力Pzは、図8に示す式で導出できます。

5.2非円形断面スピニング

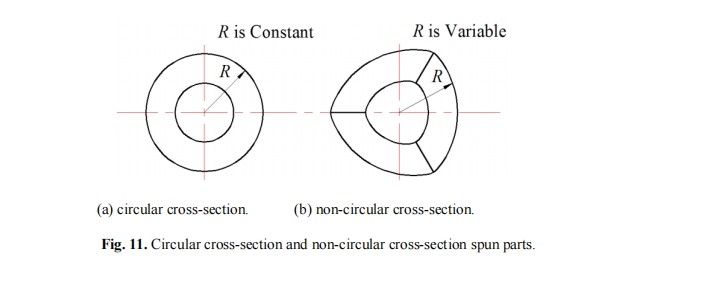

断面形状に基づいて、高度なスピニングはさらに次のように分類されます。

- 円形断面スピニング: 断面の外縁からその幾何学的中心までの距離は一定のままです。

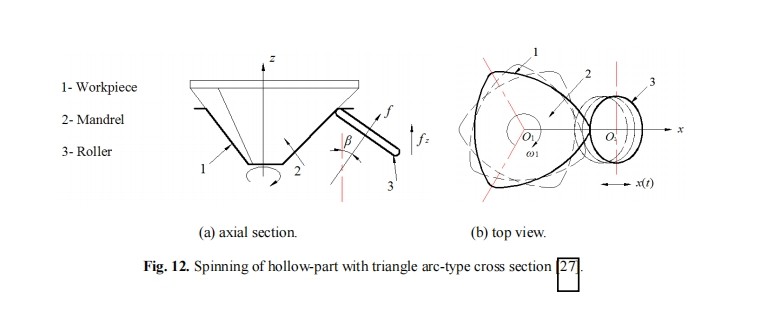

- 非円形断面スピニングこの距離は角度によって異なります。一般的な断面形状には、三角形の弧、四角形の弧、五角形、その他の多角形などがあります(図11および12を参照)。

実験により、スピニング加工は非円形断面を持つ様々な複雑な中空部品の成形に効果的であることが実証されています。このような加工では、断面形状の変化に対応しながら均一な肉厚を確保するために、通常、輪郭駆動型のツールパスが採用されます。

実際の成形では、ローラーの送り速度は部品の幾何学的中心の変化に応じて動的に調整する必要があります。非円形断面の場合、ローラーが辺の中点から隣接する頂点に向かって移動する際には、距離が長くなるにつれて送り速度を上げる必要があります。均一な肉厚を得るには、マンドレルとローラー間のクリアランスをブランクの初期厚さと等しく維持する必要があります。

6.04. 先進金属スピニングプロセスの進歩と応用

近年、複雑な形状の部品の製造ニーズを満たすため、数多くの高度なスピニング技術が開発されてきました。これらの革新は、生産効率の向上、コスト削減、そして部品性能の最適化において大きなメリットをもたらします。本セクションでは、主要なプロセスとその産業応用について簡単に紹介するとともに、金型設計、プロセス制御、そして部品欠陥に関連する重要な問題を分析します。

6.1非軸対称回転

非軸対称スピニング技術は、オフセットシャフトや傾斜シャフト構造などの多回転軸管状部品の製造に成功しました。このプロセスにより、複数の非共線中心線を持つ中空部品の一体成形が可能になり、従来の溶接や組立工程が不要になります。

例えば、自動車の排気管は通常、直線状の中央管と異なる方向を向いた2本の端部管で構成されています。従来の製造方法では、3つの別々のセグメントをプレス加工して溶接する必要があり、これは労働集約的であり、溶接継ぎ目に熱変形や疲労亀裂が発生しやすくなります。

この革新的なスピニングプロセスでは、6061アルミニウム合金管(直径100mm、肉厚1.8mm)を使用し、構造全体を単一の成形工程で製造します。従来の方法と比較して、材料利用率は約70%から90%に向上し、工程数は10から2に削減されたため、コストと欠陥リスクが大幅に低減しました。さらに、関連するCNCスピニング設備は、複雑な非軸対称形状の高精度成形向けに特別に設計された多軸同期制御を備えています。

6.2非円形断面スピニング

非円形中空部品の成形に対応するため、様々なスピニング技術が開発されています。例えば、ローラーの半径方向オフセットを調整することで、スピニング旋盤上で楕円形断面部品を直接製造することができ、アルミニウム板などの延性材料に適しています。典型的な部品は、長径110mm、短径90mm、肉厚約1mmです。

もう一つのアプローチは、回転方向と一致するスピンドル構造を利用することで、多様な断面形状を実現することです。この方法では、ローラーツールパスを制御して材料をマンドレルプロファイルに厳密に適合させ、優れたフィット感と最小限のスプリングバックを備えた非対称断面部品(例:楕円形、四角形)を生成します。

さらに、従来のスピニング設備に対向スプリング制御を備えたデュアルローラー機構を追加することで、三脚形状の断面部品の製造に成功しました。この革新により、肉厚分布が大幅に最適化され、最大厚さばらつきが24%まで低減されました。

成形精度をさらに高めるために、研究者らはスピンドルの回転とローラーの送りの位相関係を制御し、複雑な断面の非常に一貫した成形を実現する電子同期スピニング システムを開発しました。これは大量生産における楕円形や不規則な形状に特に有益です。

6.3歯車の回転

歯車スピニングは、Vベルトプーリー、ダイナミックダンパー、自動車ホイールといった複雑な部品の製造に応用されています。従来の製造工程では、鍛造または鋳造後に機械加工を行うことが多く、その結果、材料の無駄が多く、効率が低く、寸法精度も劣っていました。

ニアネットシェイプスピニング技術を活用することで、厚さ2.5mmの鋼板ブランクを、金型を使用せず、あるいはマンドレルのみで直接スピニング加工し、歯付きプーリーを製造できます。この工程により、厳しい公差が維持されます。歯形は、材料の実際の厚み増加ではなく、局所的な材料流動によって形成されます。有効歯高は、ベース板厚に対して0.3mmのラジアル方向変位に相当します。

従来の方法と比較して、材料の強度と耐用年数が向上するだけでなく、歩留まりも大幅に向上します。

実際の操業においては、ベース径の拡大、開口端の反り、非対称なベル型断面といった欠陥が発生する可能性があります。これらの問題は、材料の流れ、ローラーパスの設計、プロセスパラメータと密接に関連しており、装置制御とプロセス計画の最適化が求められます。

7.0結論

本論文では、多様な形状の部品を網羅する金属スピニング加工工程の新たな分類法を提案する。この分類法は、従来のスピニング加工技術の分類基準と、近年開発された多様な先進スピニング技術を統合したものである。従来のスピニング加工工程は、一般的に材料の変形特性、ローラーとブランクの相対位置、マンドレルの使用、成形温度に基づいて分類される。本論文で提示する新たな分類フレームワークは、回転軸の相対的な配置、部品の断面形状、および肉厚の変化パターンに焦点を当てることで、これらの概念を体系的に拡張する。

非軸対称スピニング、非円形断面スピニング、歯車歯スピニングを含む高度なスピニング加工の開発状況について、包括的なレビューを実施しました。この概要では、金型設計、装置開発、そして実際の産業応用について取り上げています。これらの技術進歩により、スピニング加工の適用範囲は飛躍的に広がり、より複雑な形状や、より高い性能が求められる部品の製造が可能になりました。特に、寸法精度と構造信頼性が極めて重要な自動車製造などの産業において、これらの加工プロセスは大きな可能性を秘めています。

現在、これらの高度なスピニング加工法で加工される一般的な材料には、純アルミニウム、アルミニウム合金、低炭素鋼など、成形性に優れた金属があります。これらの方法で製造された部品は、一般的に、意図された用途における構造的完全性と性能要件を満たしています。しかしながら、特に高精度が求められる用途において、非円形断面部品の正確な肉厚制御には依然として技術的な課題が残っています。

今後の研究は次の分野に焦点を当てる必要があります。

- 微細構造の進化メカニズム: 紡糸中の微細構造の変化についての理解を深め、材料特性を向上させます。

- 統合プロセスパフォーマンス最適化: 寸法精度、材料強度、成形効率のバランスをとる統合モデルを開発します。

- 高性能素材の適応性: スピニング加工の適用範囲を難成形性高強度合金に拡大する。

- インテリジェント制御システム開発: 高度なセンサーと閉ループ制御テクノロジーを組み込むことで、紡糸プロセスの自動化とインテリジェンスを向上させます。

要約すると、新しいスピニング技術の進歩により、金属成形は従来の単純な回転体を超えて、より複雑でパフォーマンスが向上し、効率的で精密な製造の未来を強力にサポートするようになります。