金属成形は、材料加工工学の重要な分野であり、金属材料の産業応用において重要な役割を果たしています。鋳造、機械加工、接合などの方法とは異なり、金属成形は外力による塑性変形を利用して材料の形状を変化させると同時に、内部の結晶構造と機械的特性を改良します。これにより、高強度、均一な微細組織、そして優れた成形効率を備えた部品の製造が可能になります。

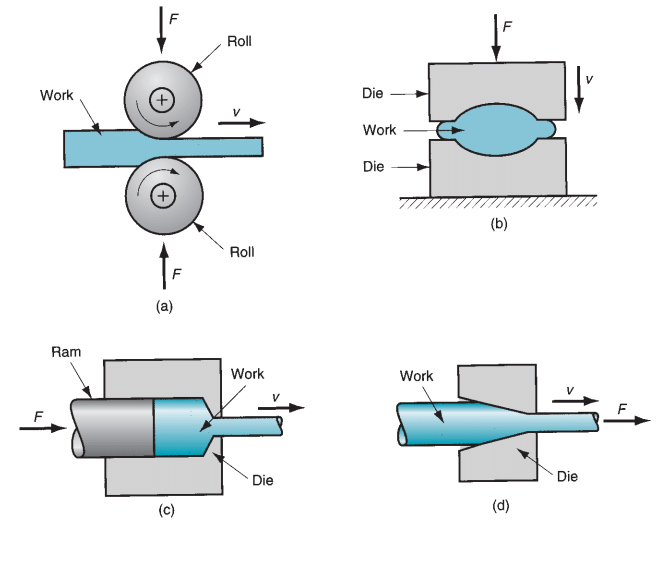

金属成形は、変形温度とプロセス特性に応じて、冷間加工、温間加工、熱間加工に分類され、さらに鍛造、圧延、引抜、押出などの工程に分岐します。これらの方法は、自動車のクランクシャフト、建築用プロファイル、航空宇宙構造部品、電子導体などの製品の製造に広く応用されています。

1.0金属成形理論の基礎

1.1成形プロセスの分類

産業の実務において、金属製品の成形は主に 4 つの基本的なプロセス カテゴリに依存しており、それぞれに明確な技術的役割とアプリケーション シナリオがあります。

- 鋳造:溶融金属を金型に流し込み、凝固させることで所望の形状を作ります。複雑な部品の大量生産に適していますが、巣や収縮などの欠陥が発生する可能性があります。

- 機械加工:切削または研削により材料を除去し、最終形状を実現します。高い寸法精度が得られますが、材料利用率が低いため、精密仕上げに適しています。

- 接合:部品は溶接、ボルト締め、または接着によって組み立てられます。これは、大規模または複雑なアセンブリによく使用されます。

- 塑性変形(金属成形):外力は金属に永久塑性変形を誘発し、成形時の構造と性能の両方を最適化します。これは効率性と機械的利点を兼ね備えており、本稿の中心的な焦点です。

1.2金属結晶構造の成形への影響

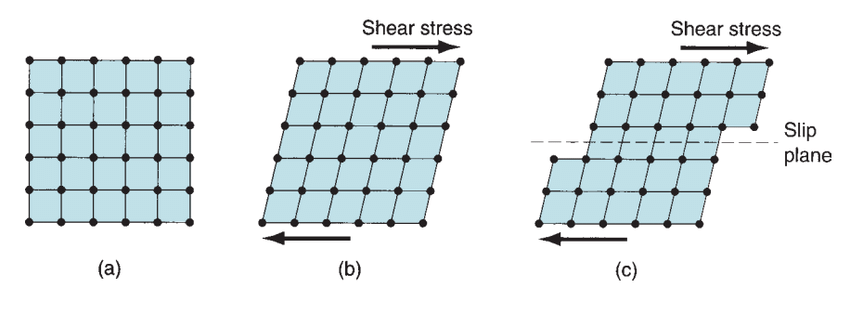

金属は多結晶であり、不規則に配列した結晶粒から構成され、各結晶粒内の原子は周期的な格子状に配列しています。金属に外力が作用すると、以下の3つの重要な変化が起こります。

- 粒の断片化: 応力が格子降伏限界を超えると、粒界が滑り、粒が分裂します。

- 原子移動: 原子は応力の方向に沿って拡散し、粒子の形態の調整を促進します。

- 格子歪み: 原子が平衡位置から外れ、内部応力と歪み硬化を引き起こします。

金属の塑性変形性は延性に依存し、延性は粒径と正の相関関係にあります。粒径が大きいほど境界抵抗が低く、より大きな変形が可能になります。一方、粒径が細かいほど強度は高くなりますが、変形抵抗も大きくなります。変形温度も決定的な要因です。室温では金属は硬く、変形に大きな力が必要ですが、高温になると原子の活性が高まり、変形抵抗が低下します。

1.3冷間加工、温間加工、熱間加工の主な違い

冷間加工

定義:再結晶温度(通常は室温~0.3Tₘ、Tₘは融点)以下で行う塑性変形。場合によっては、延性を高めるためにわずかに高い温度(例えば銅の場合は50~100℃)で行われる。

原理:再結晶は起こらない。結晶粒は応力方向に伸長し、歪み、「繊維状」構造を形成する。格子歪みはひずみ硬化を引き起こす。

特徴:

- 利点: 加熱装置が不要で、滑らかな表面 (Ra ≤ 1.6 μm) を生成し、高い寸法精度 (許容差は IT8~IT10 まで) を保証し、強度と疲労性能を向上させ、酸化を回避します。

- 制限事項: 大幅に高い力が必要 (例: 低炭素鋼の冷間鍛造では熱間鍛造よりも 30~50% 高い負荷が必要)、大容量の設備が必要、延性が低下する (割れのリスクがある)、加工硬化を軽減するために中間焼鈍処理が必要になることが多く、残留応力が残る場合があります。

温間作業

定義: 冷間加工と熱間加工の中間領域(0.3Tₘ~0.5Tₘ)で行う変形で、冷間加工の精度と熱間加工の成形性のバランスをとります。

原理:温度は変形抵抗を低下させ、ひずみ硬化を減少させるのに十分であるが、完全な再結晶には至らない。熱間加工に典型的な結晶粒の粗大化を伴わずに、部分的な回復が見られる。

特徴:

- 利点: 冷間加工に比べて工具負荷が 20~30% 減少し、延性が向上し、必要な焼鈍ステップが少なくなり、寸法精度が冷間加工 (IT9~IT11) に近くなり、酸化や脱炭が軽度になります。

- 制限事項: 正確な温度制御 (変動 ±20°C 以下)、温度調節機能付きの機器が必要であり、使用できる材料が限られています (主にアルミニウムと銅合金)。

熱間加工

定義: 再結晶温度 (0.5Tₘ~0.8Tₘ) を超える温度で行われる塑性変形であり、変形と再結晶が同時に起こることを特徴とする。

原理:高温では、原子はひずみのない新しい結晶粒を形成するのに十分なエネルギーを持ち、ひずみ硬化は抑制されます。残留熱が過剰になると、新しい結晶粒が大きくなりすぎて、機械性能が低下する可能性があります。

特徴:

- 利点: 変形抵抗が低い (冷間加工の 1/5 ~ 1/3 のみ)、延性が高い (変形 >50%)、残留応力がない、結晶粒の微細化により機械的特性が向上する、設備負荷要件が低い。

- 制限事項: かなりの熱入力が必要 (例: 1100~1150°C での鋼の鍛造)、酸化スケール形成 (厚さ 5~10 μm) が発生しやすい、寸法精度が低い (IT12~IT14)、部品の一貫性が低い、高温によるツールの摩耗が激しい。

再結晶温度の技術的意義

再結晶温度は、冷間加工と熱間加工を分ける重要な閾値です。これは「変形した結晶粒が歪みのない新しい結晶粒に完全に置き換わる最低温度」と定義されます。再結晶により、強度と硬度は20~40%低下しますが、延性は向上します(伸びは50%以上増加する場合があります)。具体的な温度範囲は材料によって異なります。例えば、鋼(600~900℃)、アルミニウム合金(200~300℃)、銅合金(300~400℃)などです。実際には、過度の結晶粒成長を防ぐため、熱間加工は再結晶温度より50~100℃低い温度で停止されます。

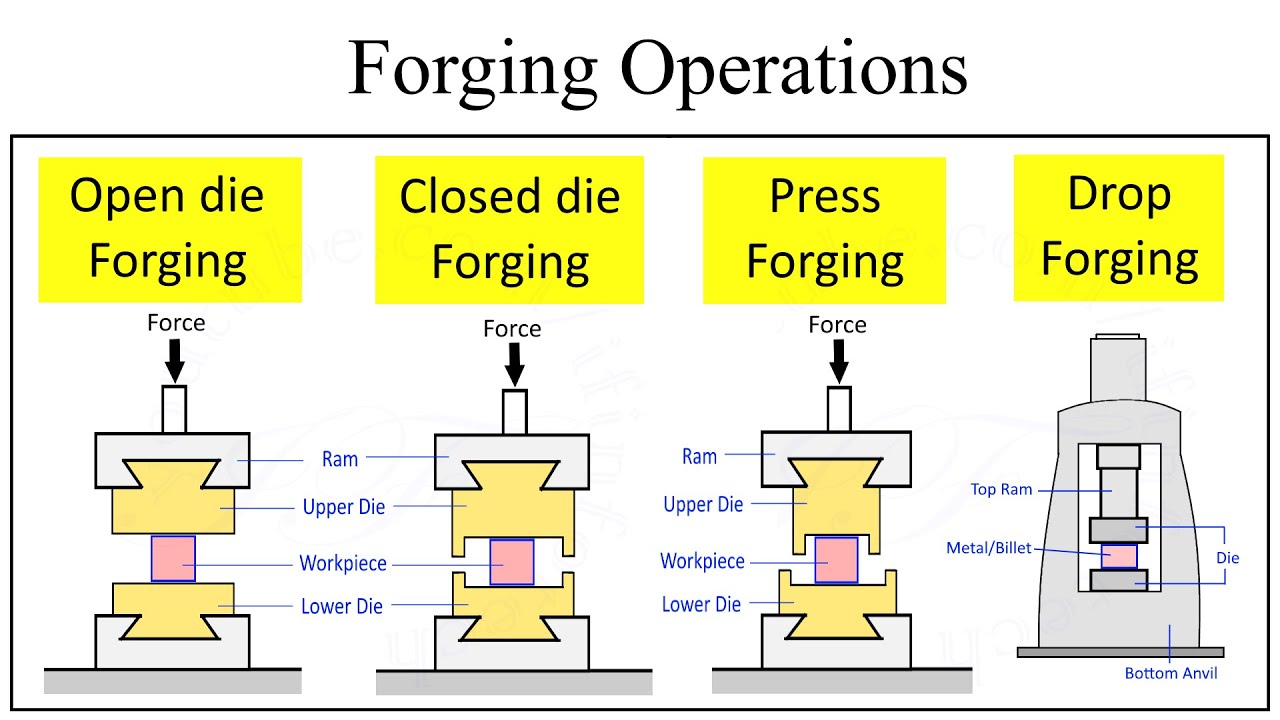

2.0鍛造工程とその技術的特徴

2.1鍛造の基本概念

鍛造とは、局所的な圧縮力を用いて材料を成形する金属成形プロセスです。その基本原理は、ハンマーまたは金型の衝撃または圧力を利用して金属を金型のキャビティに適合させ、所望の形状制御を実現することです。

- 温度別:鍛造は、熱間鍛造(再結晶温度以上)、冷間鍛造(室温)、温間鍛造(中間温度)に分類されます。

- 金型の制約により、鍛造はオープンダイ鍛造とクローズドダイ鍛造に分けられます。

2.2鍛造工程の主な種類

オープンダイ鍛造

原理:金属は密閉された空洞のない金型間で変形します。上型はラムに、下型はアンビルに固定され、繰り返し叩くことで、ワークピースは徐々に目的の形状に近づきます。

用途: 発電機ローターや船舶用クランクシャフトなどの大型または非対称の部品。通常は単一部品または小バッチ生産。

特徴:柔軟性が高く、工具コストが低いが、寸法精度が低い(公差±5~10mm)。追加加工が必要で、作業者のスキルに大きく依存する。

型鍛造

原理:金属は密閉された金型キャビティ内で変形します。1回または複数回の打撃により、キャビティが完全に充填されます。この方法は、型押し鍛造(バリあり)とバリレス鍛造に分けられます。

用途: ギアブランクやボルトヘッドなど、中規模から大規模バッチで生産される対称部品。

特徴:高い寸法精度(公差±0.5~2mm)、良好な表面仕上げ、均一な組織。ただし、金型コストが大幅に高く(オープンダイ金型の5~10倍)、精密な金型アライメントが求められる。

アプセット鍛造

原理:軸方向圧縮により金属の長さが短縮され、断面積が増加します。典型的な用途はボルトヘッドの製造です。座屈を防ぐため、支持されていないビレットの長さは直径の3倍を超えてはなりません。

用途:直径200mm以下の棒材。冷間・熱間両用途に対応。主な製品には、ファスナー、バルブ、カップリングなどがあります。

ロール鍛造

原理: 使用して ロール鍛造機加熱された棒材は成形溝付きの偏心ロールによって徐々に圧縮・伸長され、断面形状を正確に制御することができます。

用途: ロール鍛造は、板ばねや車軸などの長いシャフト部品に最適で、後続の鍛造操作の前の予備成形ステップとしてよく使用されます。

特徴: 高い生産性(自由鍛造の3~5倍)と優れた材料利用率(90%以上)を誇ります。ただし、一般的には対称断面の部品に限定されます。

2.3鍛造設備と欠陥

コア機器の種類

- 油圧プレス:5~500MNの容量で、ゆっくりと均一な圧力をかけることで均一な変形を実現します。大型部品や精密鍛造に適しています。

- 機械プレス:容量900kN~110MN、フライホイールとクランク機構による力伝達、毎分10~50ストロークで稼働。中量生産に適しています。

- スチーム/空気圧ハンマー重力または圧縮空気を利用して衝撃力を発生させます。容量は400~8000kgです。小型部品の自由鍛造によく使用されます。

典型的な鍛造欠陥とその原因

| 欠陥の種類 | 原因 | インパクト |

| コールドシャット/フォールド | 金属の流れが悪く、角の部分で表面が重なり合うことが多い | 疲労強度の低下、亀裂伝播リスク |

| ピット | 熱間鍛造中にスケールが表面に埋め込まれる | 表面品質が低下し、追加の研磨が必要 |

| ダイのずれ | 不適切なダイアライメントによるキャビティの不一致 | 寸法の不正確さにより、スクラップが発生する可能性があります |

| 内部亀裂 | 不均一な加熱や過度の変形速度による内部応力の発生 | 材料の連続性が損なわれ、耐荷重性が低下する |

| 過熱/燃焼 | 温度が固相線を超え、粒界が溶融する | 材料の脆化、耐荷重能力の低下 |

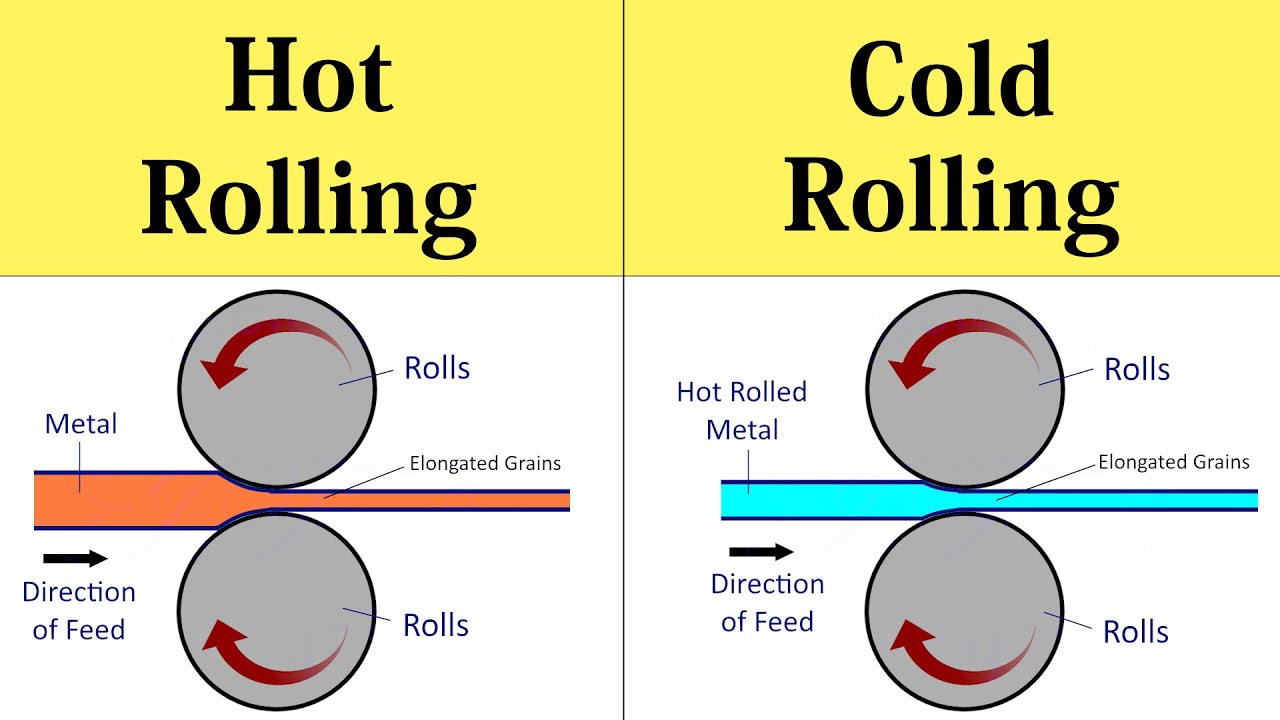

3.0圧延工程とその技術的特徴

3.1ローリングの基本原理

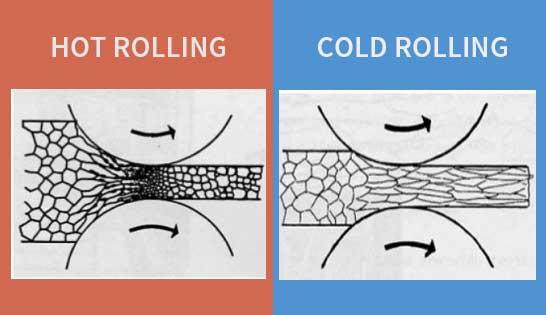

圧延は、円筒状のロールが金属を圧縮・伸長させ、断面積を減少させながら長さを増加させる連続成形プロセスです。主なパラメータには、圧下率(厚さの減少)、圧下率(圧下率/初期厚さ)、および拡幅率(幅の増加)があります。温度に基づいて、圧延は熱間圧延(再結晶温度以上)と冷間圧延(室温)に分けられ、ミクロ組織と特性の制御に大きな違いがあります。

3.2熱間圧延と冷間圧延の比較

| テクニカル指標 | 熱間圧延 | 冷間圧延 |

| 温度範囲 | 鋼:1100~1150℃、アルミニウム:360~520℃ | 室温から0.3Tₘ |

| 微細構造の変化 | 変形と再結晶が同時に起こり、微細で均一な結晶粒が生成される。 | 結晶粒が伸長して変形し、ひずみ硬化が生じる |

| 表面品質 | 厚い酸化スケール(5~10 μm)、仕上げ不良(Ra ≥ 6.3 μm) | 酸化スケールがなく、仕上がりが優れている(Ra ≤ 1.6 μm) |

| 寸法精度 | 許容範囲 ±0.1~0.5 mm | 許容範囲 ±0.01~0.1 mm |

| 機械的特性 | 適度な強度、良好な延性 | 強度が高い(熱間圧延より20~40%高い)、延性が低い |

| アプリケーション | 形材・厚板の粗成形 | 薄板、ストリップ、精密プロファイルの最終成形 |

3.3圧延機の種類と圧延欠陥

コア圧延機の種類(ロール構成別)

- 2 段圧延機: シンプルな構造で、可逆型 (ロールが両方向に回転、粗圧延に使用) と非可逆型 (一方向、単純な断面に使用) があります。

- 3段圧延機:上ロール、中ロール、下ロールが交互に逆方向に回転し、ワークを往復圧延します。中厚板に適しています。

- 四段圧延機:小径ワークロール(加圧ロール)と大径バックアップロール(撓み防止ロール)で構成される圧延機。主に薄板や帯板に用いられる。

- クラスターミル:極小径(≤10 mm)のワークロールを複数のバックアップロールで支持します。アルミ箔(厚さ≤0.01 mm)などの極薄ストリップの製造に適しています。

典型的な圧延欠陥とその制御対策

- 波状エッジ:ロールの曲げ加工によりエッジが過度に削られることで発生します。ロールクラウンの設計(中央部の直径がわずかに大きい)により制御可能です。

- ジッパー割れ:延性不足または圧延温度が低すぎる場合に発生します。ビレットを適切な温度に予熱することで抑制できます。

- ラミネーション(アリゲーター):不均一な変形によって中心引張応力が過剰に発生する場合に発生します。圧下率を最適化することで制御します(1パスあたり30%以下)。

- 褶曲:圧下率が低すぎるために発生し、表面の金属が重なり合う。1パスあたり5%以上の圧下率を確保することで制御します。

4.0引抜および押し出し加工

4.1金属図面

定義とコア特性

引抜き加工は、引張力によって金属ビレットをダイの開口部から引き抜き、断面積を減少させる加工です。押し出し加工との主な違いは、力の方向にあります。引抜き加工は「引っ張る」力を用いるのに対し、押し出し加工は「押す」力を用います。製品のサイズに基づいて、引抜き加工は以下のように分類されます。

- 棒鋼引抜加工:断面積10 mm²以上、シャフト製造に使用。引抜力150トン以下の引抜機で加工。

- 伸線加工:断面積≤10 mm²。ワイヤーやバネなどに使用されます。精度を確保するため、ダイヤモンドダイスを用いて複数回の加工(直径を0.0025 mmまで小さくすることが可能)が必要です。

- 管引き:マンドレルを用いて内径を固定または固定し、管の内径を制御。シームレスチューブの仕上げによく使用されます。

プロセスの利点と限界

- 利点: 高い寸法精度 (公差 IT7~IT9)、優れた表面仕上げ (Ra ≤0.8 μm)、異形棒などの複雑な断面の製造が可能。

- 制限事項:パスあたりの変形量が限られているため(直径減少量≤20%)、中間焼鈍を伴う複数パスが必要です。断面積の小さい部品に最適です。

4.2押し出し

原理と分類

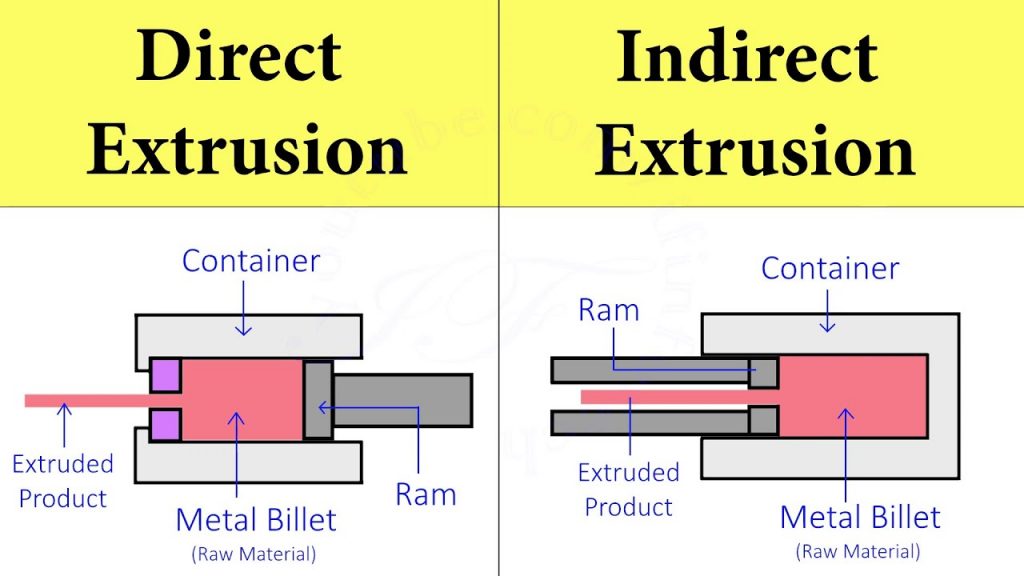

押し出し加工では、金属を密閉チャンバー内に設置し、ラムを通して圧力を加え、ダイを通して押し出すことで、ダイ開口部と一致する断面形状の長尺製品を生成します。温度と力の方向によって、押し出し加工は以下のように分類されます。

- 熱間押出:0.5Tₘ~0.75Tₘ、圧力35~700MPaで実施されます。窓枠や航空宇宙構造物などのアルミニウムおよび銅合金プロファイルに広く使用されています。

- 冷間押出:室温で0.3Tₘまで成形可能。缶やギアブランクなどの鋼・アルミニウム精密部品に適用。ニアネットシェイプ成形が可能。

- 直接(前方)押し出し:金属はラムと同じ方向に流れます。容器との摩擦を克服する必要があるため、単純な断面形状に適しています。

- 間接(後方)押し出し:ラムの動きと反対方向に金属が流れるため、容器との摩擦が排除されます。複雑な中空形状に最適です。

典型的な押し出し欠陥

- 表面亀裂: 押し出し温度または速度が過度に高く、表面応力が引張強度を超える場合に発生します。

- パイプの欠陥: 流れが不均一になると、酸化スケールや介在物が製品の中心部に引き込まれます。

- 内部亀裂: 金型変形領域の中心での高い引張静水圧応力により、空隙が形成されます。

- 表面の継ぎ目: 前回の押し出しからの残留材料がダイの表面に残り、製品に刻印されます。

5.0結論

金属成形技術は、現代の製造業における中核技術であり、材料の効率的な利用と機械的特性の精密な制御を実現します。それぞれのプロセスには、独自の技術的特性と適用範囲があります。

- 冷間加工(冷間鍛造、冷間圧延、冷間引抜):高精度、高強度部品に適していますが、高トン数の設備と中間焼鈍が必要です。

- 熱間加工(熱間鍛造、熱間圧延、熱間押し出し):大きな変形や大型部品に最適です。成形は容易ですが、精度が低く、表面品質が劣ります。

- 温間加工: 冷間加工と熱間加工の利点をバランスさせ、中精度および中ロットの部品に適用できますが、厳密な温度管理が必要です。

- プロセス固有の強み: 鍛造は複雑な 3 次元形状に優れ、圧延は連続した長いプロファイルに最適化され、引抜は小さく精密な断面に適しており、押し出しは複雑で中空のプロファイルを可能にします。

実際には、プロセスの選択においては、材料特性(延性、再結晶温度など)、製品要件(精度、強度、生産量)、そしてコスト制約を考慮する必要があります。温度、変形速度、金型設計といったプロセスパラメータの最適化は、欠陥の低減、製品品質と生産効率の向上に役立ちます。

今後、金属成形の開発では、高度な製造業の高まる性能要求を満たすために、インテリジェントな温度制御、精密な金型設計、持続可能な方法(酸化のない熱間鍛造など)に重点が置かれることになります。

参考文献

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0