金属バンドソーは、現代の金属加工に欠かせない存在です。比類のない精度、汎用性、そして効率性を備え、様々なサイズや硬度の金属を切断できます。小規模な修理工場から大規模な工業生産まで、バンドソーの種類、適切なブレードの選定、操作手順、そしてメンテナンス方法を理解することは、生産性を最大化し、機器の寿命を延ばすために不可欠です。

1.0金属切断機の分類と用途

電動ハックソー

- 特徴:1枚の直線刃(4~14 TPI)を使用する往復鋸盤。回転バイスを備えたシンプルな設計で、直線切断と斜め切断が可能です。

- 用途:小規模から中規模の生産工程、直線または斜め切り作業に最適です。修理工場や部品の荒加工によく使用されます。

- 適切な材料:45#鋼やアルミニウム合金などの中硬度および低硬度金属。バンドソーに比べて切断速度と効率は低くなります。

バンドソー

- 特徴:連続ループ刃を備えたバンドソーは、高効率、正確な切断、そして多様な性能を備えています。金属加工において最も広く使用されている鋸盤です。

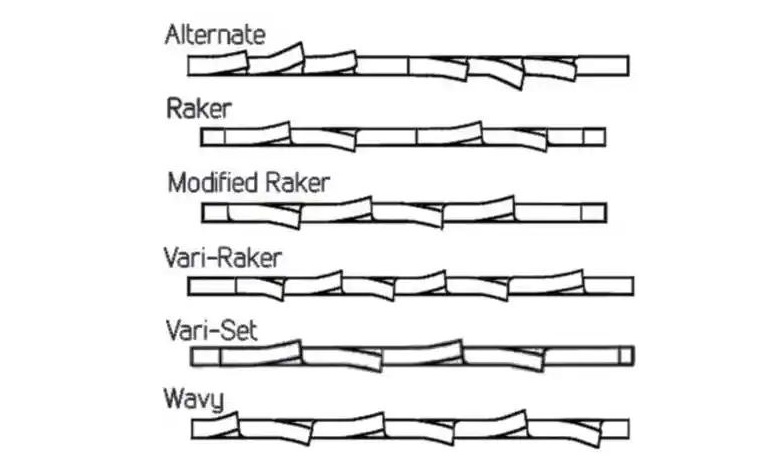

- ブレード オプション: 6 ~ 32 TPI、さまざまな材料や切断要件に合わせて、レイカー、ウェーブ、またはストレート歯を選択できます。

- 主な種類:

- 特徴:回転する円形刃を採用し、高速切断を実現。切断精度は電動ハックソーとバンドソーの中間に位置します。

- 主な種類:

- 金属丸鋸: パイプやプロファイルを含む鋼、アルミニウム、ステンレス鋼の切断用に設計されています。

- 木工用丸鋸: 細かい歯や研磨された歯の刃を使用して木材を正確に切断します。家具の製造に広く使用されています。

- カットオフ丸鋸: 鉄筋やベアリングブランクなどの材料を定尺切断するのに特化しています。

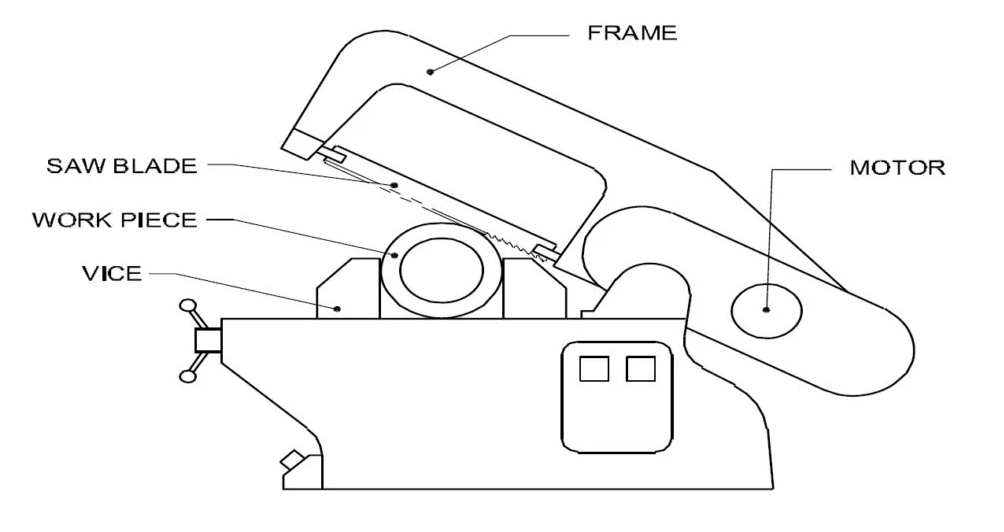

2.0電動ハックソー:構造、刃、操作方法

コア構造

- ベース:クーラントタンクとポンプを内蔵。上部のワークテーブルがバイスとワークピースを支えます。内部のバッフルにより、切りくずが沈降します。

- 万力:調整機能により、様々なサイズや形状のワークピースをクランプできます。一部のモデルは回転式で、マイターカットも可能です。

- フレーム:弓のこ刃をサポートし、切断ストロークでのみワークピースに噛み合い(戻りストロークは自由)、刃の摩耗を軽減します。

- 変速機構:調整可能な 1 分あたりのストローク数 (SPM)。通常は、さまざまな金属切断速度に合わせて高速/中速/低速の設定があります。

- 調整可能なフィードクラッチ:送り速度を1000分の1インチ単位で制御します。過負荷時にはスリップし、刃の破損を防ぎます。

ブレード選択ガイドライン

- 材料:高速度鋼またはタングステン鋼。本体は強靭性を保ちながら歯を硬化します。

- 歯の形状:レイカー、ウェーブ、またはストレート。刃の詰まりを防ぐために、切り口は刃よりわずかに広くなっています。

- 歯ピッチ(TPI):1インチあたり4~14歯。柔らかい材料には粗い歯、硬い材料には細かい歯をご使用ください。

- 交換時期:鈍くなった刃は直接交換してください。再研磨はお勧めしません。

操作手順

- マーキングと測定:ワーク表面に切断線を刻みます。

- クランプとアライメント:バイスとブレードの直角度を確認し、マイターカットの場合はバイスを回転させます。

- ストローク調整:フレームを手動で動かしてストロークが中央にあることを確認し、ブレードがワークピースに衝突するのを防ぎます。

- バッチカット:ストップゲージを使用して、複数の部品にわたって長さを一定に保ちます。

- パラメータ設定:材料の硬さに応じてストローク速度と送り速度を調整し、切断を開始します。

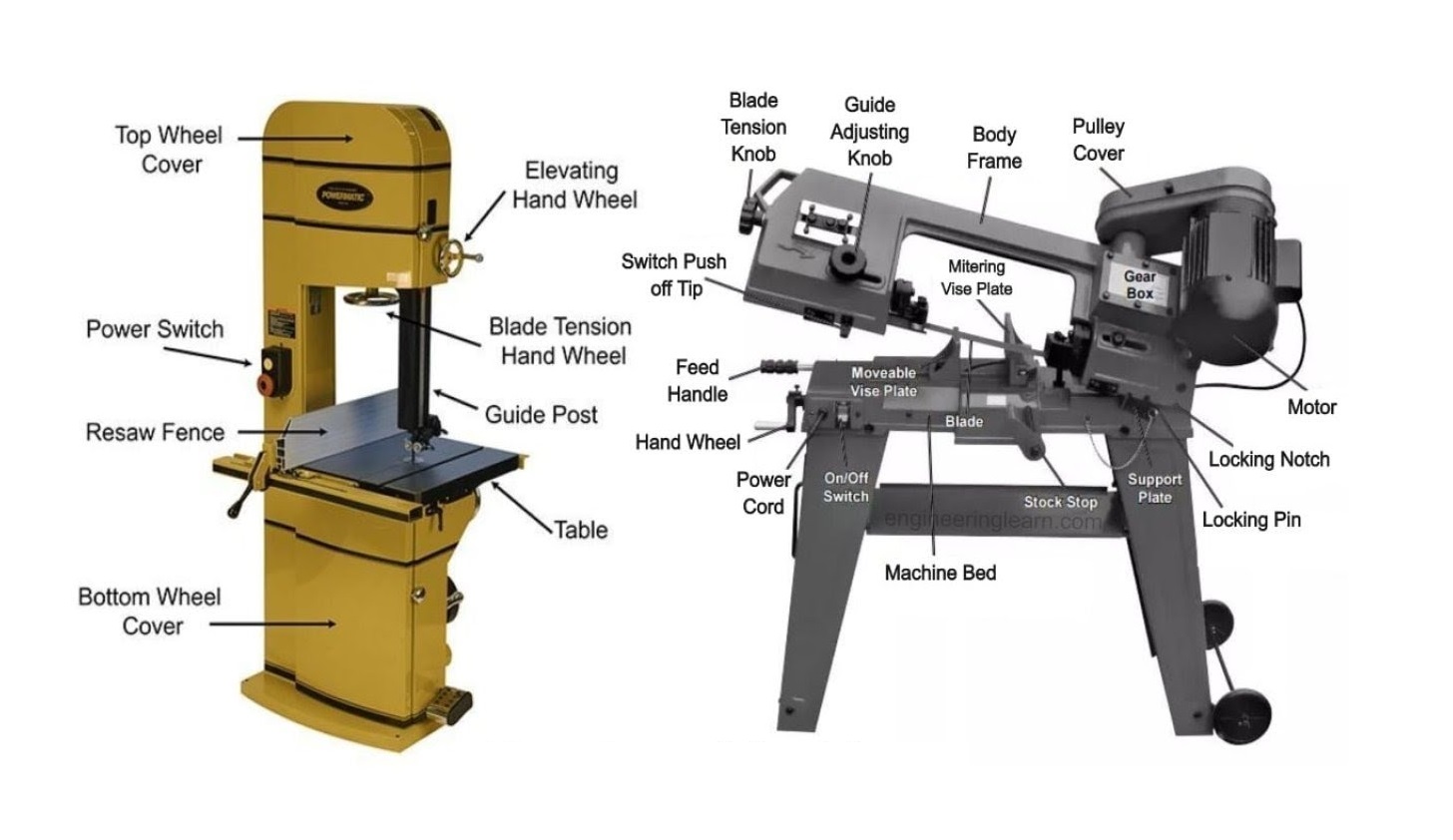

3.0バンドソー:垂直型と水平型の違い

(1)一般的な特徴

連続ループブレードにより、チップの除去が速くなります。

ブレードの種類: コイル形式 (50 ~ 500 フィート、ループに溶接する必要があります) または事前に溶接されたループ (溶接なしですぐに使用可能) のいずれかで提供されます。

(2)垂直バンドソー(輪郭・曲線切断)

- 頭:アイドラーホイール、駆動モーター、張力調整、エアノズル、上部ガイドポストが含まれています。

- カラム:速度表示ダイヤルとブレード溶接機を装備。

- ベース:駆動輪、モーター、ギアボックス、下部ガイド、および動力供給機構を収納します。

- 主な特徴:

- 喉の深さによって、切断できるワークピースの最大サイズが決まります。

- 輪郭および曲線の切断に適しています。材料の供給は手動または電動で行えます。

- 大きなワークピースの場合、衝突を避けるために計画的な切断パスが必要です。

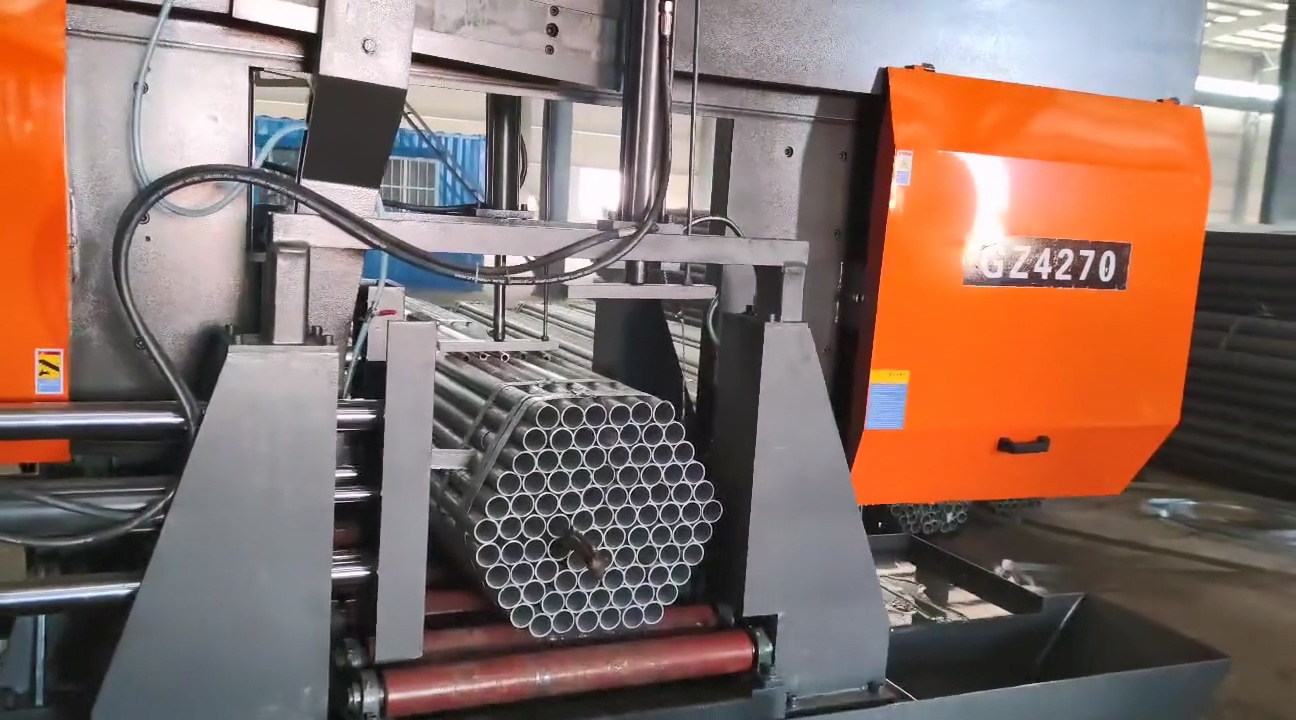

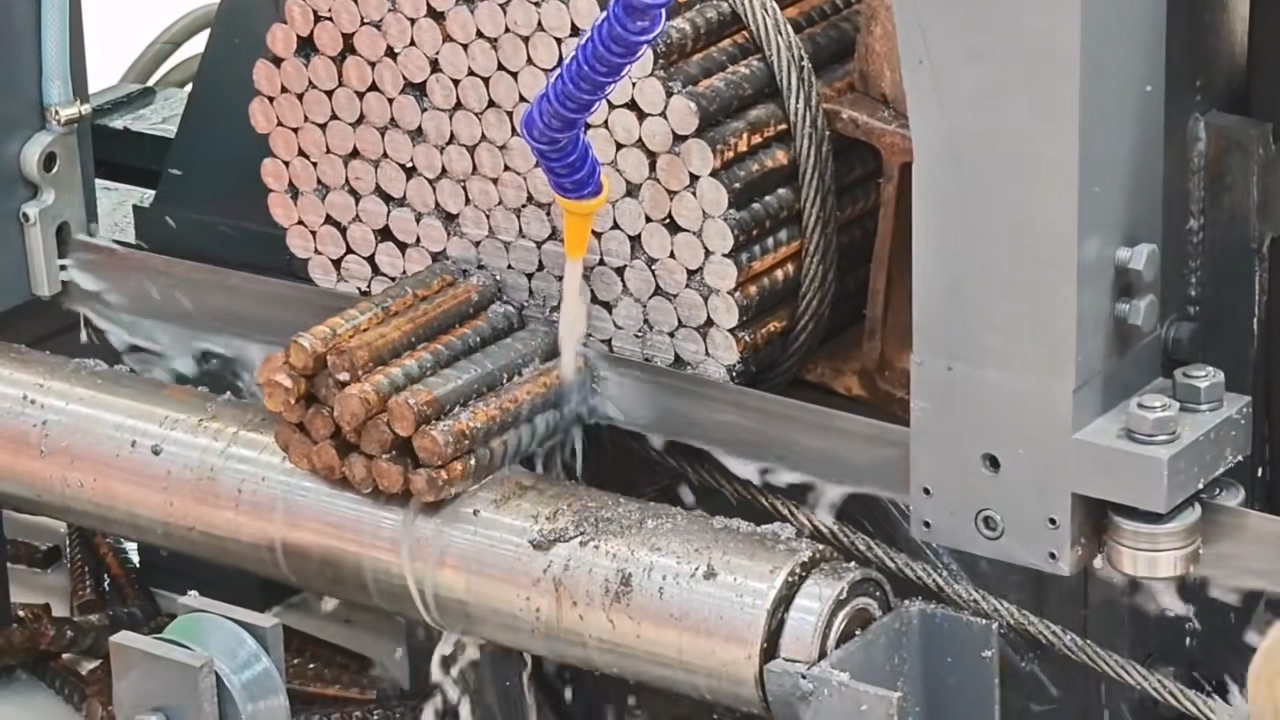

(3)水平バンドソー(効率的な直線切断)

- ブレードシステム:鋸刃は駆動輪とアイドラーホイール上で動作し、ローラーガイドにより直線切断の精度を維持します。

- 万力:固定ジョーは角度を設定でき、可動ジョーは自動的に位置合わせされます。

- 制御システム:油圧式リフト機構により、送り圧力とブレードの張力を調整します。一部のモデルには、オペレーターの参考として送り速度チャートが付属しています。

- 冷却システム:ベースには冷却タンクとポンプが組み込まれており、チップを排出しながらブレードを冷却します。

- 利点:

- 高効率、バッチおよび固定長切断に最適です。

- ストップゲージを使用すると、複数のカットにわたってワークピースの長さを一定に保つことができます。

4.0ブレードの選択と摩耗インジケーター

選定原則

- 材料:特殊合金鋼。刃の歯部分は焼き入れし、刃本体は焼きなまし処理を施して強靭化を実現。

- 歯の形:レーカ歯は汎用的ですが、波歯は薄壁材料に適しています。

- 歯ピッチ(TPI):材料の種類とワークの寸法に応じて、1 インチあたり 6 ~ 32 歯を選択します。

- 刃幅:直線カットには幅の広い刃が適しています。輪郭や曲線カットには幅の狭い刃が最適です。

刃の摩耗の兆候

- 切り取り線から外れて切断されます。

- 切りくずは小さな粒子として現れます(鋳鉄を切断する場合を除く)。

- 手動での給紙が遅くなったり、効果的にカットできなくなったりします。

- 歯の鋭さが失われ、切断効率が低下します。

5.0バンドソー用特殊アタッチメント

- ファイルバンド:ヤスリ作業用の鋸刃を交換します。粗い歯、中程度の歯、細かい歯があります。

- 研磨ベルト:粗い目、中目の目、または細かい目の布地ベースの研磨剤。工具の跡を取り除いたり、高光沢仕上げを実現するために使用します。

- 円形切断アタッチメント:内側と外側の円を切断できます。位置決めのために中心の穴を開ける必要があります。

- アングルソーガイド:刃を30°回転させることで長いワークを切断します。

- マイターカットガイド:斜めカットのためにワークピースをマイターヘッドに対して配置します。

- 半径/輪郭カット:刃の固着を防ぐため、下穴を開ける必要があります。内側の輪郭を切断する場合は、切断前に刃をループ状に溶接する必要があります。

6.0操作と安全に関するガイドライン

速度と送りの選択

軟質材料(アルミニウム、銅): 高速(高 FPM)を使用し、切断が安定したら徐々に送り圧力を上げます。

- 硬質材料(工具鋼):軽い送りで低速 (低 FPM) を使用し、硬い部分に遭遇した場合は送り圧力を下げます。

- スタートアップフェーズ:材料に応じて速度を選択します。最初は軽く送り、最初の進入後に速度を上げます。

- ワークピースの幅:幅の広いワークピースには重い送りが必要であり、幅の狭いワークピースには軽い送りが必要です。

安全対策

- 刃に手を近づけないでください。操作前に安全を確認してください。

- ブレードを取り付けたり取り外したりする前に、必ず電源を切ってください。

- 垂直バンドソーで材料を送るときは、プッシュ ブロック、ジグ、または木製ブロックを使用します。

- 怪我を防ぐために、刃の張力と弾力性に注意してください。

- 冷却剤には防錆剤が含まれていますので、適切な保護手段を使用して取り扱ってください。

7.0冷却剤ガイドライン

ほとんどの軍用グレードのバンドソーは乾式切断用に設計されていますが、冷却システムを備えたものもあります。

- 冷却剤の種類:水と油のエマルジョンは、ブレードの冷却と切りくずの排出によく使用されます。

- 防錆:機械とワークピースの両方の腐食を防ぐために、常に適切な防錆対策を講じてください。

8.0結論:

金属バンドソーの適切な選定、操作、メンテナンスは、高品質な切断、ダウンタイムの削減、そして長期的な信頼性の確保の鍵となります。適切なブレードを選択し、安全プロトコルを遵守し、適切なアクセサリを使用し、機器を定期的にメンテナンスすることで、切断効率と安定性を大幅に向上させることができます。

直線カット、複雑な輪郭カット、またはバッチ生産のいずれを実行する場合でも、適切に管理されたバンドソーは精密金属加工のための強力なツールです。

9.0FAQ: 金属バンドソーに関するよくある質問

水平バンドソーと垂直バンドソーの主な違いは何ですか?

答え: 水平バンドソーは、高効率な直線切断と定尺生産向けに設計されています。硬い材料や長尺・重量物の加工に最適です。一方、垂直バンドソーは、輪郭切断やプロファイル切断、小ロット生産、多品種生産に適しています。柔軟性は高いですが、効率は低くなります。

適切なバンドソーブレードを選択するにはどうすればよいでしょうか?

- 材料:特殊な高速度鋼またはタングステン鋼を選択してください。歯は耐久性を高めるために硬化されています。

- 歯の形:レーカ歯は汎用的ですが、波歯は薄壁または輪郭の切断に推奨されます。

- 歯ピッチ(TPI):範囲は 6 ~ 32 です。材料の硬度とワークピースの厚さに応じて選択します。

- 刃幅:幅の広い刃は直線カットに最適で、幅の狭い刃は曲線カットに最適です。

水平バンドソーはどの程度自動化されていますか?

最新の水平バンドソーには、油圧送り、自動材料供給、ストップゲージなどの機能が装備されています。これらの機能により、「クランプ→切断→アンロード」という一連の動作サイクルが実現し、バッチ処理における生産性が大幅に向上します。

バンドソーブレードの交換時期はどうすればわかりますか?

- 切断が罫書き線から外れたり、正確に罫書き線に沿って行えないことがあります。

- 切りくずの形状が異常です(鋳鉄を除く)。

- 手動給紙が著しく遅くなったり、止まったりします。

金属バンドソーを使用するときは、どのような安全上の注意事項に従う必要がありますか?

操作または刃の交換を行う前には必ず電源を切断し、刃に手を近づけないでください。

- 垂直バンドソーを操作するときは、プッシュブロック、ジグ、または木製ブロックを使用します。

- 切るときに指を刃に近づけないでください。

- 冷却剤には防錆剤が含まれているため、保護手袋と安全メガネを着用してください。

バンドソーの耐用年数を延ばすにはどうすればよいでしょうか?

- 油圧システム、ガイドレール、張力調整機構を定期的に点検し、メンテナンスしてください。

- 摩耗した刃はすぐに交換してください。再研磨はお勧めしません。

- 冷却液を清潔に保ち、定期的に交換してください。

- ワークピースと鋸ヘッドの衝突を回避し、過負荷切断を防止します。