機械加工において、切削工具は材料除去プロセスに直接関与し、ワークから余分な金属を削り取る役割を担います。工具の種類、構造、材質、形状パラメータの選択は、ワークの特性と工作機械の構成に大きく依存します。これらの選択は、加工精度、効率、そして全体的なプロセス安定性を確保する上で非常に重要です。

1.0金属切削工具にはどのような種類がありますか?

加工目的と加工方法の違いに基づき、金属切削工具は以下の7つの主要カテゴリに分類できます。各カテゴリは、特定の加工シナリオに合わせて特別に設計されています。

- 旋削工具と切削工具: 旋削工具(従来型旋盤およびCNC旋盤で一般的に使用される)、プレーニング工具(シェーパーマシン専用)、スロッティング工具、ボーリング工具、成形旋削工具、および各種特殊切削工具が含まれます。これらの工具は、主に直線切削、輪郭加工、および基本的な材料除去作業に使用されます。

- 穴あけ工具: ドリル(主にラジアルドリルで使用)やリーマ(主にマシニングセンターで使用)など、固体材料に穴を開けたり、既存の穴を加工したりするために使用される工具を網羅しています。これらの工具は、正確で高品質な穴形状を作成するために不可欠です。

- ブローチングツール: 様々な形状の貫通穴、平面、成形プロファイルの加工用に設計されています。ブローチは、通常、水平ブローチ盤と組み合わせて使用される、多刃で高生産性の工具であり、大量生産環境に最適です。

- フライスカッター: 平面、側面、段差面、成形面の加工、および突切り・溝加工に使用されます。一般的な例としては、フェイスミル、総形フライス、キー溝カッターなどが挙げられ、高効率と加工柔軟性を両立しています。

- ねじ切り工具: ねじ切り工具、タップ、ダイス(主に自動車部品に使用される)を含む、内ねじおよび外ねじの加工に適用されます。 ねじ転造機)。これらのツールは、ねじ接続の精度と信頼性を決定する上で決定的な役割を果たします。

- ギア切削工具インボリュート歯車や、ギアホブ、ウォームホブ、スプラインホブなどの非インボリュート歯車形状の加工用に特別に開発されました。これらは精密歯車製造に不可欠な特殊工具です。

- 研磨工具: 研削ホイール(一般的に表面研削盤で使用される)、研磨ベルト、オイルストーン、ポリッシングホイールなどが含まれます。これらの工具は、表面粗さ、寸法精度、および部品全体の品質を向上させるための表面仕上げ作業に使用されます。

2.0金属切削工具の幾何学的パラメータはどのように定義され、適用されるのでしょうか?

工具形状は切削性能を決定づける要因です。その定義と適用は、統一された基準システムに基づいて行う必要があります。以下の説明は、構成要素、幾何学的角度、および作動角という3つの側面から構成されています。

2.1工具の切削部分の構成要素は何ですか?

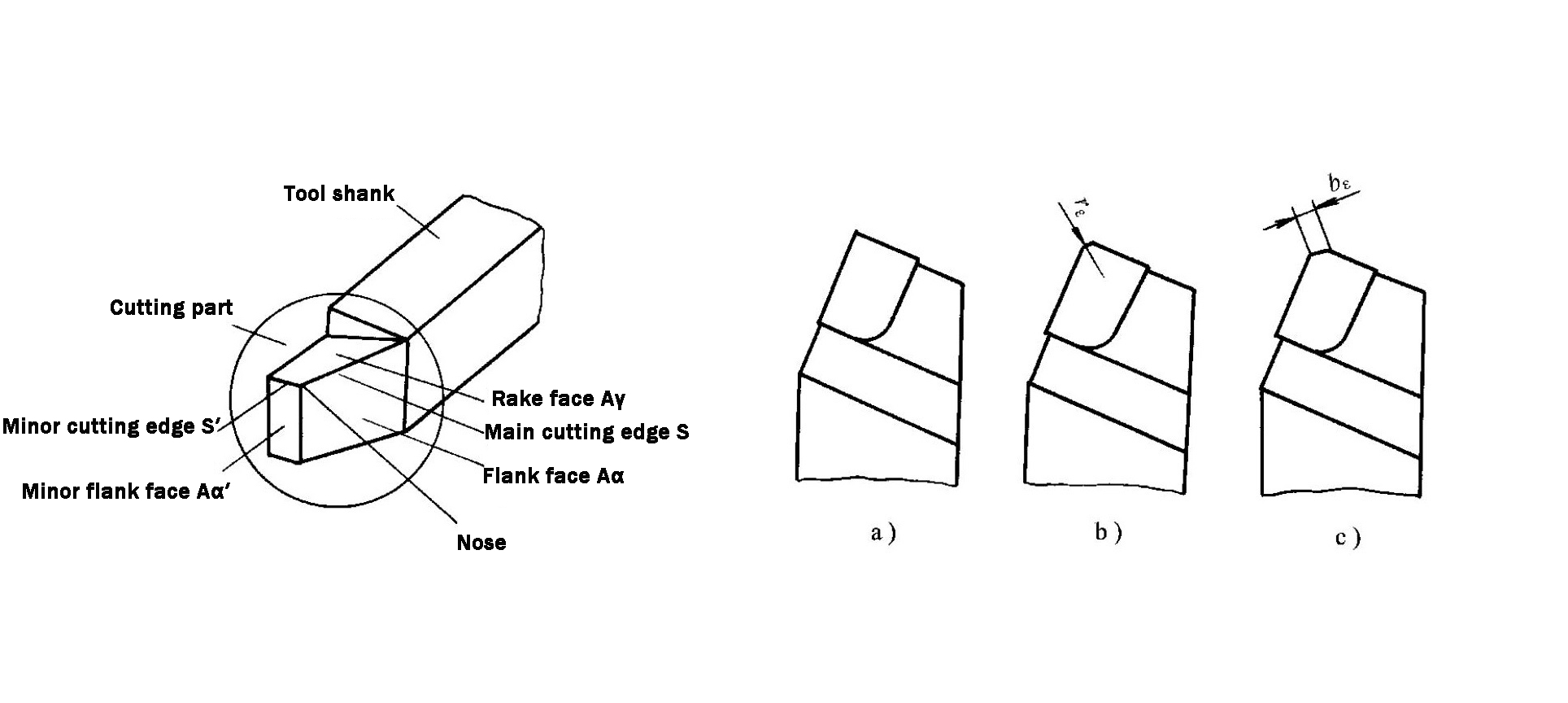

切削工具の種類や構造は多岐にわたりますが、切削部品の基本構成は基本的に一貫しています。標準的な外径旋削工具を例にとると、その切削部品の中核となる要素は以下のとおりです(図1-19参照)。

- レイクフェイス(Aᵧ): 切削中に切りくずが流れる表面。切りくずの排出効率と切削性能に直接影響します。

- 側面(Aᵣ): ワークピースの遷移面に面する面。その形状は切削摩擦と熱発生に影響を及ぼします。

- 補助側面(Aᵣ′): ワークピースの既に機械加工された表面に面する表面。主に表面品質の確保を担います。

- 主刃先(S): すくい面と逃げ面の交差線。この面が遷移面を形成し、主要な材料除去作業を担います。

- 補助刃先(S′): すくい面と補助逃げ面の交差線。主切れ刃と連動して材料を除去し、最終的に加工面を整形します。

- ツールノーズ: 主切れ刃と副切れ刃の接合部にある小さな切れ刃。丸刃または面取り刃(図1-20参照)の形状があり、切削安定性と仕上げ面に直接影響を及ぼします。

2.2切削部品の幾何学的角度はどのように分類され、測定されるのでしょうか?

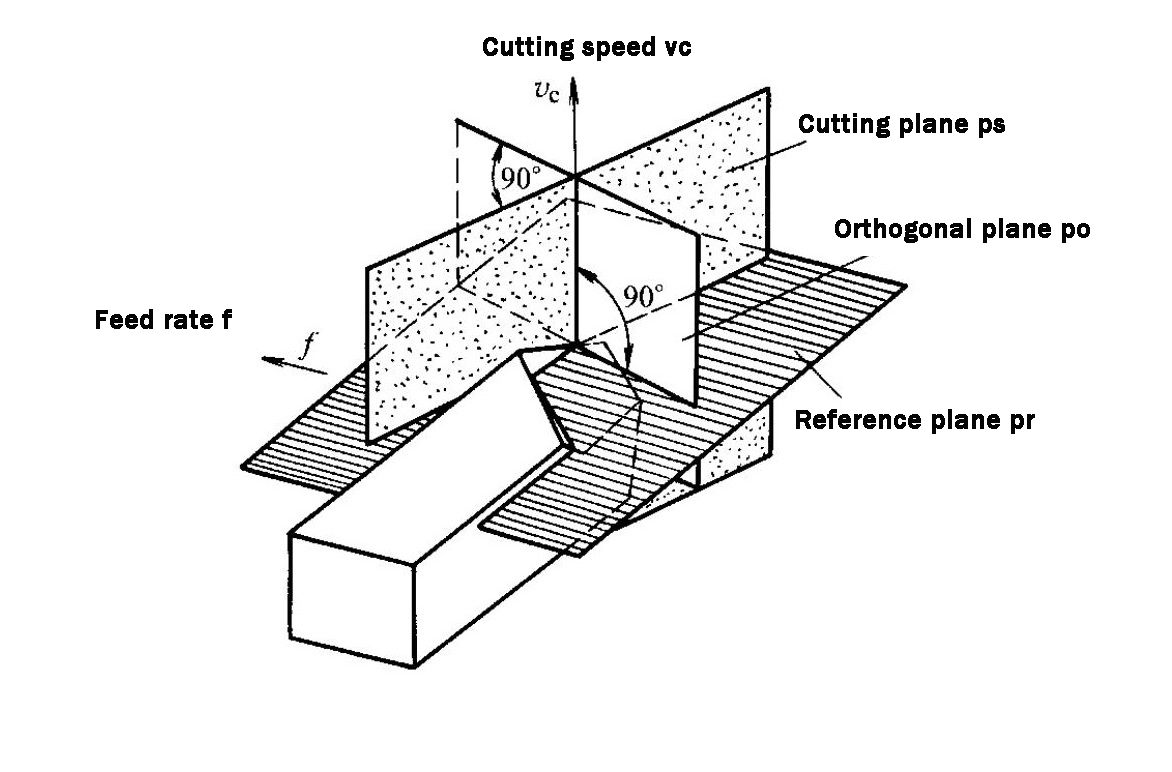

工具の幾何学的パラメータの定義は、参照座標系と参照面に基づいています。工具静止参照系は、工具の設計、製造、研磨、そして測定の基本的な基盤となります。この系で定義された角度は、指定角度(公称角度)と呼ばれます。以下は、一般的に使用される直交参照面系とそれに関連する角度の概要です。

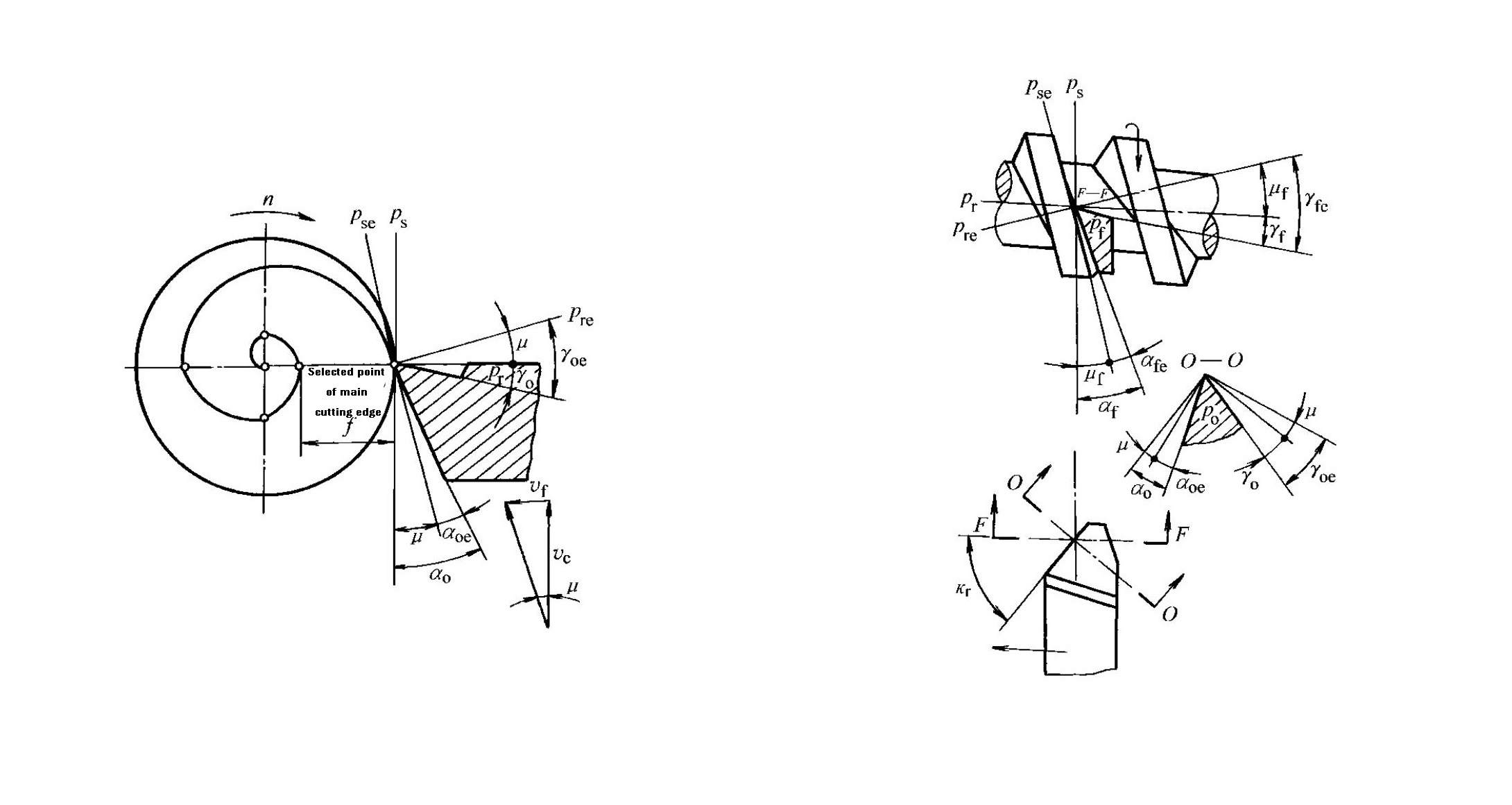

直交基準面システムの構成(図1-21参照)

- ベースプレーン(Pᵣ): 刃先上の選択された点を通り、主切削動作方向に垂直な平面。旋削工具およびプレーニング工具の場合、工具シャンク取付面と平行。ドリルやフライスカッターなどの回転工具の場合、工具軸を通ります。

- 切断面(Pₛ): 刃先上の選択された点を通り、刃先に接し、ベース平面に垂直な平面。直刃工具の場合、刃先を含み、ベース平面に垂直です。

- 直交平面(Pₒ): 刃先上の選択された点を通り、基準面と切断面の両方に垂直な平面。また、刃先を基準面に投影した投影面に対して垂直な平面ともみなすことができます。

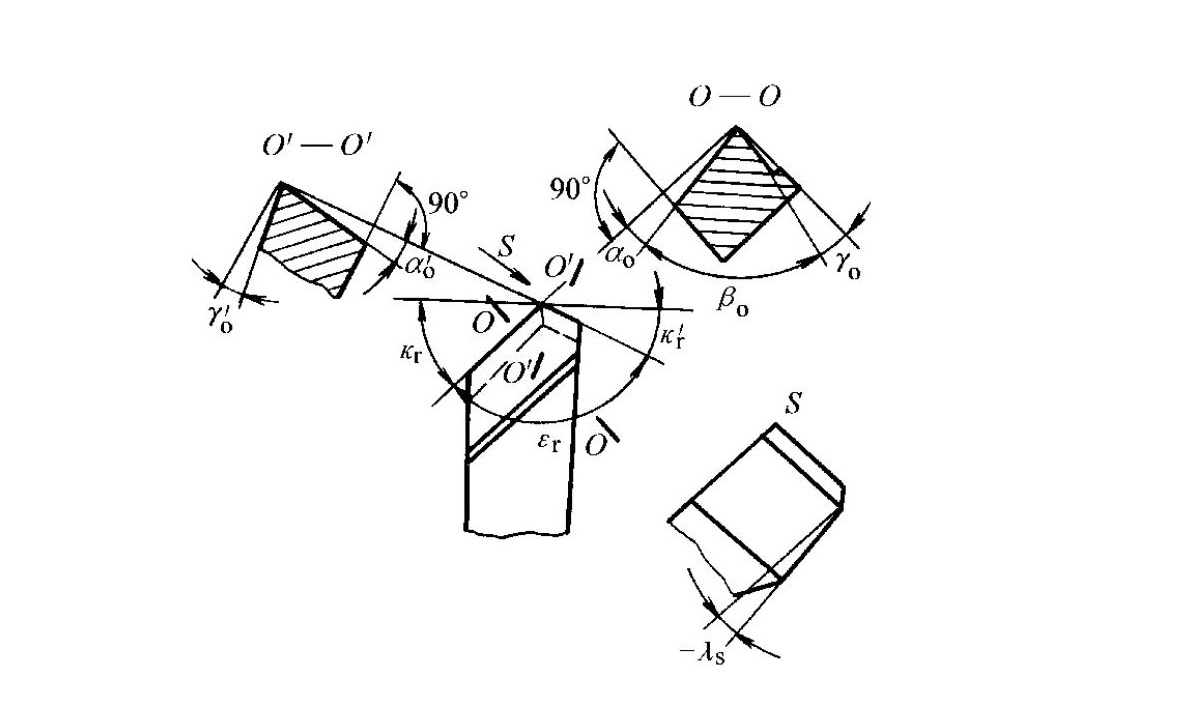

指定工具角度の分類と定義(図1-22参照)

指定された角度は、さまざまな基準面で測定され、次のように定義されます。

直交平面で測定された角度

- すくい角(γₒ): すくい面と基準面との間の角度。すくい面と切削面との間の角度が90°未満の場合は正、90°を超える場合は負の値となります。この角度は切削性能に大きな影響を与えます。

- クリアランス角(αₒ): 逃げ面と切削面との間の角度。逃げ面と基準面との間の角度が90°未満の場合は正、90°を超える場合は負の値となります。主な機能は、逃げ面と遷移面との間の摩擦を低減することです。

- くさび角(βₒ): すくい面と逃げ面の間の角度。これは派生角度であり、以下のように計算されます:βₒ = 90° − (γₒ + αₒ) (式1-1)。

基準平面で測定された角度

- 主切れ刃角度(κᵣ): 主切削面と想定送り方向との間の角度。常に正の値となります。

- 補助刃角度(κᵣ′): 補助切断面と想定される反対方向の送り方向との間の角度。

- ノーズアングル(εᵣ): 主切断面と補助切断面の間の角度。これは派生角度であり、εᵣ = 180° − (κᵣ + κᵣ′) (式1-2) として計算されます。

切断面で測定された角度

- 傾斜角(λₛ): 主切れ刃とベース面との間の角度。工具先端が工具シャンク取付面よりも高い場合は正、低い場合は負、平行(切れ刃がベース面内にある)の場合は0°となります。

補助直交面で測定された角度

- 補助逃げ角(αₒ′): 補助フランク面と補助切削面との間の角度。補助フランク面と基準面との間の角度が90°未満の場合は正、90°を超える場合は負の値となります。この角度によって補助フランク面の位置が決まります。

2.3切削工具の作業角度に影響を与える要因は何ですか?

指定された角度は理想的な条件を表しています。実際の加工では、送り動作と工具の取り付けによって実際の切削形状が変化し、結果として加工角度が発生します。主な影響要因は次のとおりです。

送り動作の影響

- 横送り動作(図1-23参照): 旋盤で突っ切りや溝入れをする際、工具は横方向に進みます。その結果、主動作方向に対して角度 μ が形成されます。作業ベース平面 (Pᵣₑ) と作業切削平面 (Pₛₑ) は、ベース平面 (Pᵣ) と切削平面 (Pₛ) に対して μ だけ回転します。作業すくい角と逃げ角は次のとおりです。γₒₑ = γₒ + μαₒₑ = αₒ − μ (式 1-3)ここで、tan μ = f / (πd)、f は 1 回転あたりの横方向送り (mm/r)、d は選択した切削点における瞬間直径 (mm) です。結果として、作業すくい角は増加し、作業逃げ角は減少します。したがって、横旋削中は、この影響を補正するために αₒ を適切に増加する必要があります。

- 縦方向送り動作(図1-24参照): ねじ旋削などの操作では、結果として生じる運動方向が主な運動方向と角度 μᵦ を形成します。作業すくい角と逃げ角は次のように変化します。γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ (式 1-4)ここで、tan μᵦ = f / (πdω)、γᵦ および αᵦ は F-F セクションで測定されたすくい角と逃げ角、dω は選択したポイントでのワークピースの直径 (mm) です。送りが大きくなるほど、または直径が小さくなるほど、作業すくい角は大きくなり、作業逃げ角は小さくなります。したがって、ねじのリードとらせん方向に応じて、ねじ旋削工具の両側で異なる逃げ角を選択する必要があります。

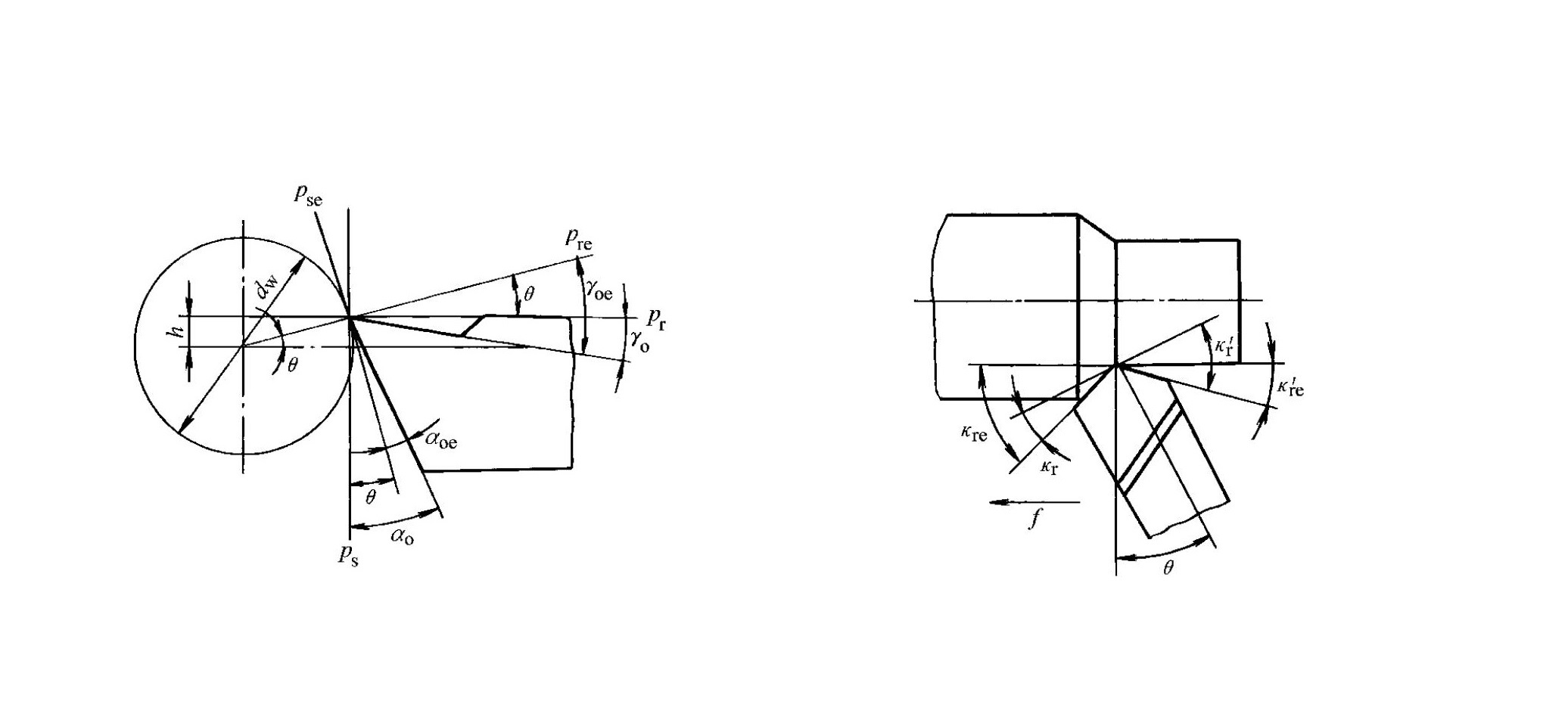

ツールの取り付け位置の影響

- ツール高さの影響(図1-25参照)外径旋削を例に挙げ、送り運動を無視し、λₛ = 0と仮定すると、切れ刃がワーク中心より上にある場合、作業ベースと切削面は角度θだけ回転します。作業角度は、γₒₑ = γₒ + θαₒₑ = αₒ − θ(式1-5)となります。ここで、hはワーク中心からの切れ刃の高さです。切れ刃が中心より下にある場合、角度の変化は逆になります。ボーリング加工では、作業角度の変化傾向は外径旋削の場合と逆になります。

- 工具シャンク軸が送り方向に対して垂直でない場合の影響(図1-26参照): 工具シャンク軸が送り方向に対して角度θだけ傾斜している場合、作業刃角度は次のように変化します:κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (式1-6)

3.0金属切削工具の材料はどのように選択すればよいですか?

切削工具材料とは、工具の切削部分に使用される材料を指します。その性能は切削効率を決定づける要因であり、加工要件とワークの特性に基づいて科学的に選定する必要があります。

3.1切削工具材料にはどのようなコア特性が必要ですか?

切削加工中、工具の刃先は高温、高圧、摩擦、衝撃、振動にさらされます。そのため、切削工具の材料は、以下の主要な性能要件を満たす必要があります。

- 高い硬度と耐摩耗性常温硬度は60HRC以上である必要があります。一般的に、硬度が高いほど、炭化物含有量が多いほど、炭化物粒子が細かく、かつ均一に分布しているほど、耐摩耗性が向上します。

- 十分な強度と靭性: 機械加工中に工具が破損したり刃先が欠けたりしないように、十分な曲げ強度と衝撃靭性が必要です。

- 優れた耐熱性と熱伝導性耐熱性とは、高温下でも硬度、耐摩耗性、強度、靭性を維持する能力を指します。熱伝導率が高いほど、切削部の温度を下げ、工具の摩耗を遅らせることができます。

- 優れた製造性と経済効率: 材料は、機械加工性、鍛造性、熱処理性、溶接性、研削性に優れ、コストパフォーマンスも優れている必要があります。

3.2切削工具材料の一般的な種類と特性は何ですか?

一般的な切削工具材料には、炭素工具鋼、合金工具鋼、高速度鋼(HSS)、超硬合金、超硬合金などがあります。これらの中で、高速度鋼と超硬合金が最も広く使用されています。

高速度鋼(HSS)

高速度鋼は、タングステン、クロム、モリブデン、バナジウムなどの合金元素を多量に含む高合金工具鋼です。高強度、優れた衝撃靭性、比較的高い耐摩耗性と耐熱性を特徴とし、600~700℃の温度でも切削能力を維持します。HSSは熱処理による変形が少なく、鍛造や研磨が容易なため、優れた総合性能と幅広い用途を持つ切削工具材料です。特に、フライス、ドリル、ホブ、ブローチなどの複雑な切削工具の製造に適しています。用途要件に応じて、高速度鋼は主に2つのカテゴリーに分けられます。

- 汎用高速度鋼硬度は通常63~66HRCです。鋼材加工時の切削速度は、一般的に50~60m/分に制限されます。高速切削や非常に硬い材料の加工には適していません。一般的な鋼種には、W18Cr4V(全体的な性能が良好)、W6Mo5Cr4V2(W18Cr4Vよりも強度、靭性、熱間加工性が高いが、熱安定性はわずかに低い)、W14Cr4VMn-RE(W18Cr4Vに近い性能)などがあります。

- 高性能高速度鋼: 汎用HSSをベースに炭素やバナジウムの含有量を増やしたり、コバルトやアルミニウムなどの元素を添加したりして開発された鋼です。これらの鋼は、630~650℃で約60HRCの硬度を維持でき、工具寿命は汎用HSSの1.5~3倍です。オーステナイト系ステンレス鋼、耐熱合金、チタン合金などの難削材の加工に適しています。一般的な材種には、高炭素タイプ(9W18Cr4V)、高バナジウムタイプ(W12Cr4V4Mo)、超硬タイプ(W6Mo5Cr4V2Al、W2Mo9Cr4VCo8など)などがあります。ただし、総合的な性能は汎用HSSに劣ることが多く、切削条件によって適用範囲が制限されます。

高速度鋼の一般的なグレードと特性を表1-3にまとめます。

| カテゴリ | 学年 | 硬度(HRC) | 曲げ強度(GPa) | 衝撃靭性(MJ·m⁻²) | 600℃における高温硬度(HRC) | 粉砕性 |

| 汎用HSS | W18Cr4V | 62~66 | ≈3.34 | 0.294 | 48.5 | 良好。従来のアルミナホイールで研磨可能 |

| W6Mo5Cr4V2 | 62~66 | ≈4.6 | ≈0.5 | 47~48ページ | W18Cr4Vよりわずかに劣るが、従来のアルミナ砥石で研削可能 | |

| W14Cr4VMn-RE | 64~66 | ≈4.0 | ≈0.25 | 48.5 | 良好。W18Cr4Vに匹敵 | |

| 高性能HSS | 9W18Cr4V(高炭素) | 67~68ページ | ≈3.0 | ≈0.2 | 51 | 良好;従来のアルミナホイールで研削可能 |

| W12Cr4V4Mo(高バナジウム) | 63~66ページ | ≈3.2 | 0.25 | 51 | 貧しい | |

| W6Mo5Cr4V2Al(超硬質) | 68~69 | ≈3.43 | ≈0.3 | 55 | W18Cr4Vよりわずかに劣る | |

| W10Mo4Cr4V3Al | 68~69 | ≈3.0 | ≈0.25 | 54 | 比較的貧しい | |

| W6Mo5Cr4V5SiNbAl | 66~68 | ≈3.6 | ≈0.27 | 51 | 貧しい | |

| W12Cr4V3Mo3Co5Si | 69~70 | ≈2.5 | ≈0.11 | 54 | 貧しい | |

| W2Mo9Cr4VCo8(M42) | 66~70 | ≈2.75 | ≈0.25 | 55 | 良好;従来のアルミナホイールで研削可能 |

超硬合金

超硬合金は、高硬度・高融点の炭化物(WC、TiC、TaC、NbCなど)をCo、Mo、Niなどの金属結合剤で結合させた粉末冶金材料です。常温硬度は78~82HRC、耐熱性は800~1000℃です。許容切削速度は、通常、高速度鋼の4~10倍です。耐衝撃性と曲げ強度が比較的低いため、超硬合金は通常、ろう付けまたは工具本体への機械的固定で使用されます。一般的な超硬合金は、主に以下の3つのカテゴリーに分類されます。

- タングステン・コバルトカーバイド (YG)WCとCoを主成分とし、靭性は良好ですが、硬度と耐摩耗性はやや低くなります。鋳鉄などの脆性材料の加工に適しています。Co含有量が多いほど靭性が向上します。代表的な材種には、YG8(荒加工)、YG6(中仕上げ加工)、YG3(仕上げ加工)があり、数値はコバルト含有量を示します。

- タングステン・チタン・コバルト炭化物(YT)WC、TiC、Coを主成分とし、耐熱性と耐摩耗性に優れていますが、衝撃靭性は比較的低いです。鋼などの延性材料の加工に適しています。TiC含有量が多いほど耐摩耗性は向上しますが、靭性は低下します。一般的な材種には、YT5(荒加工)、YT15(中仕上げ加工)、YT30(仕上げ加工)などがあります。

- タングステン・チタン・タンタル(ニオブ)炭化物(YW)YT型炭化物にTaCまたはNbCを添加し、YG型とYT型の両方の利点を兼ね備えた炭化物です。鋼、鋳鉄、非鉄金属、耐熱合金、その他の難削材の加工に適しています。一般的な材種にはYW1とYW2があります。

YG、YT、YW 炭化物はそれぞれ ISO クラス K、P、M に対応します。それぞれの等級、特性、用途を表 1-4 にまとめます。

| タイプ | 学年 | 硬度(HRA) | 硬度(HRC) | 曲げ強度(GPa) | 耐摩耗性 | 耐衝撃性 | 耐熱性 | 適用可能な材料 | 加工特性 |

| タングステン-コバルト | YG3 | 91 | 78 | 1.08 | – | – | – | 鋳鉄、非鉄金属 | 連続切断、仕上げ、半仕上げ |

| YG6X | 91 | 78 | 1.37 | – | – | – | 鋳鉄、耐熱合金 | 仕上げと半仕上げ | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | 鋳鉄、非鉄金属 | 連続荒加工、断続中仕上げ加工 | |

| YG8 | 89 | 74 | 1.47 | – | – | – | 鋳鉄、非鉄金属 | 断続的な荒削り | |

| タングステン・チタン・コバルト | YT5 | 89.5 | 75 | 1.37 | – | – | – | 鋼鉄 | 荒加工 |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | 鋼鉄 | 断続的な半仕上げ | |

| YT15 | 91 | 78 | 1.13 | – | – | – | 鋼鉄 | 連続荒加工、断続中仕上げ加工 | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | 鋼鉄 | 連続仕上げ | |

| 希少金属を添加した炭化物 | YA6 | 92 | 80 | 1.37 | 良い | – | – | チルド鋳鉄、非鉄金属、合金鋼 | 半仕上げ |

| YW1 | 92 | 80 | 1.28 | – | 良い | 良い | 難削材 | 仕上げと半仕上げ | |

| YW2 | 91 | 78 | 1.47 | – | 良い | – | 難削材 | 中仕上げと荒加工 | |

| ニッケル・モリブデン・チタン | YN10 | 92.5 | 81 | 1.08 | 良い | – | 良い | 鋼鉄 | 連続仕上げ |

3.3その他の特殊切削工具材料の応用シナリオは何ですか?

一般的に使用される工具材料に加えて、次のような特殊な切削工具材料が、特定のハイエンド加工要件に合わせて設計されています。

- コーティングされた工具材料TiC、TiN、Al₂O₃などの高融点金属化合物の薄層を、CVD(化学蒸着)またはPVD(物理蒸着)プロセスを用いて、高速度鋼または超硬合金の母材に堆積させます。これらの工具は、母材の強度と靭性とコーティングの優れた耐摩耗性を兼ね備えています。TiCコーティングは硬度と耐摩耗性を高め、TiNコーティングは耐酸化性と耐凝着性を高め、Al₂O₃コーティングは優れた熱安定性を提供します。コーティングの種類は、特定の加工ニーズに合わせて選択できます。

- 陶芸セラミック切削工具は主にAl₂O₃で構成され、通常78HRC以上の硬度を持ち、1200~1450℃の温度に耐えることができます。非常に高い切削速度に対応しますが、曲げ強度は比較的低く、耐衝撃性も劣ります。セラミック工具は、鋼、鋳鉄、高硬度材料、高精度部品の仕上げ加工に適しています。

- ダイヤモンド:主に合成ダイヤモンドを原料とし、非常に高い硬度(約10,000HV、超硬合金の1300~1800HVに対して)を有します。耐摩耗性は超硬合金の80~120倍です。しかし、ダイヤモンド工具は靭性が低く、鉄系材料との化学的親和性が強いため、鉄系金属の加工には適していません。主に非鉄金属および非金属材料の高速精密仕上げ加工に使用されます。

- 立方晶窒化ホウ素(CBN)CBNは、硬度が約7,300~9,000HV、耐熱性が1,300~1,500℃の合成超硬合金です。鉄元素との化学的親和性は低いものの、強度が比較的低く、ろう付け性も劣ります。CBN工具は主に、焼入れ鋼、チルド鋳鉄、耐熱合金、その他の難削材の加工に使用されます。

4.0FAQ: 金属切削工具に関するよくある質問

Q1: 機械加工作業に適した切削工具を選択するにはどうすればよいですか?

A: 選定は、ワークの材質、加工プロセス、工作機械の種類によって異なります。旋盤には旋削工具、フライス盤にはフライスカッター、ボール盤にはドリル、水平ブローチ盤にはブローチを使用します。最適な性能を得るには、工具の形状と材質が切削条件に適合している必要があります。

Q2: 指定角度と作業角度の違いは何ですか?

A: 指定角度は、工具の設計と測定のために静的条件下で定義された理想的な角度です。作動角度は、送り動作、工具の取り付け高さ、工具の傾きなどの影響を受ける、加工中の実際の角度です。適切な調整により、安定した切削と表面品質が確保されます。

Q3: すくい角と逃げ角は切削性能にどのように影響しますか?

A: すくい角(γₒ)は切りくずの流れと切削抵抗を制御し、逃げ角(αₒ)は逃げ面とワーク表面間の摩擦を低減します。適切な角度を選択することで、工具寿命が向上し、熱が低減し、寸法精度が確保されます。

Q4: さまざまな材料に適した超硬合金のクラスはどれですか?

A: K クラス (YG): 鋳鉄などの脆性材料。P クラス (YT): 鋼などの延性材料。M クラス (YW): 鋼、鋳鉄、および耐熱合金などの難加工材料。

Q5: ダイヤモンド切削工具が鉄金属に適さないのはなぜですか?

A: ダイヤモンドは鉄と化学反応を起こし、工具の摩耗を加速させます。ダイヤモンド工具は、高速精密仕上げが求められる非鉄金属、プラスチック、複合材料に最適です。

Q6: コーティング工具、セラミック工具、CBN工具はいつ使用すればよいですか?

A: 耐摩耗性と熱安定性を向上させるコーティング工具(TiN、TiC、Al₂O₃)。鋼、鋳鉄、硬質材料の高速仕上げ加工に適したセラミック工具。焼入れ鋼および耐熱合金加工に適したCBN工具。

Q7: 送り動作と工具の高さは作業角度にどのように影響しますか?

A: 横送りまたは縦送りは、有効なすくい角と逃げ角を変化させます。工具の高さがワークピースの中心から上または下の場合も、加工角度は変化します。適切な補正を行うことで、安定した表面仕上げと切削効率が得られます。

参照

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371