ロール成形は、板金加工やプロファイル製造において不可欠なプロセスとなり、その高い効率性、精度、そして高度な自動化機能から業界の注目を集めています。生産性の向上、コスト削減、あるいは製品の多様性拡大を目指すメーカーにとって、ロール成形ラインへの投資は長期的な成長に向けた重要なステップとなり得ます。

しかし、この技術が適切かどうかを判断するには、生産目標、予算制約、設備の性能に基づいた包括的な評価が必要です。この記事では、ロール成形機の4つの基本的なタイプを詳細に解説し、標準ラインと自動化ラインの技術的特徴を概説するとともに、設備コスト、生産効率、システム統合、運用保守といった主要な投資要因に焦点を当て、情報に基づいた意思決定を行い、投資収益率(ROI)を最大化できるよう支援します。

1.0ロール成形ラインの4つの基本タイプ

1.1ロール成形用語表

| 学期 | 意味 |

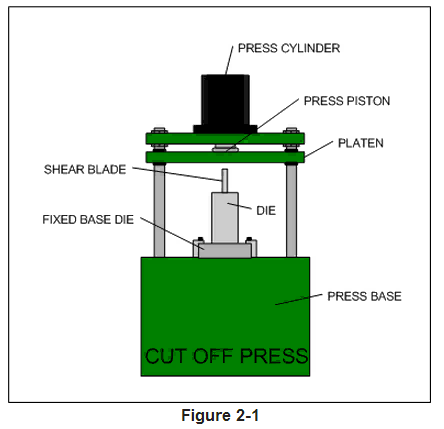

| 死ぬ | プレス機内部でパンチングや切断を行うための工具。パンチ、ブレード、シャー、ソー、ギャグダイセットなどが含まれる場合があります。 |

| フライングダイス | 材料が移動しながらプレス加工を行う金型。金型は材料と共に移動するため、「ノンストップ」とも呼ばれます。 |

| 停止 | プレス操作のため、材料は一時停止します。「ストップ・トゥ・カット」または「ストップ/スタート」とも呼ばれます。 |

| クローズドループ | サーボシステムは位置や速度を制御するために使用されます。金型や材料の動きは正確に同期されます。 |

| オープンループ | サーボフィードバックはありません。制御は材料に取り付けられたエンコーダに基づいています。 |

| ブースト | オープンループのフライングダイ セットアップでは、空気圧シリンダーまたは油圧シリンダーによって、ダイの速度を材料の流れに合わせることができます。 |

| キッカー | プレスストロークに直接リンクされたプレス動作を使用して金型を前方に駆動する機械的なブースト。 |

| ダイアクセラレータ | 閉ループフライングダイシステムで使用され、ダイを材料の速度と同期させるサーボ駆動システムを指します。 |

| アクチュエータ | サーボ システムを金型に接続する機械部品 (ボールねじ、ベルトとプーリー、ラックとピニオン)。 |

ロール成形機 一般的には 4つの基本カテゴリー切断中に材料が停止するかどうか、そしてシステムが閉ループサーボ制御を使用しているかどうかという2つの主要なパラメータによって定義されます。これらのタイプは以下のとおりです。

- オープンループ停止

- オープンループフライングダイ

- 閉ループ停止

- 閉ループフライングダイ

その他のカスタム構成やハイブリッド構成は、多くの場合、これら4つのバリエーションや組み合わせに基づいています。これらのタイプを理解することは、より複雑なシステムアーキテクチャを理解する上で不可欠です。

分類基準:

ロール成形ラインは次のように分類されます。

- 制御システム: 正確な位置決めとフィードバックのために閉ループ サーボ システムが使用されているかどうか。

- 動作モード: プレス動作中に材料が停止するか、動き続けるか (フライングダイ動作)。

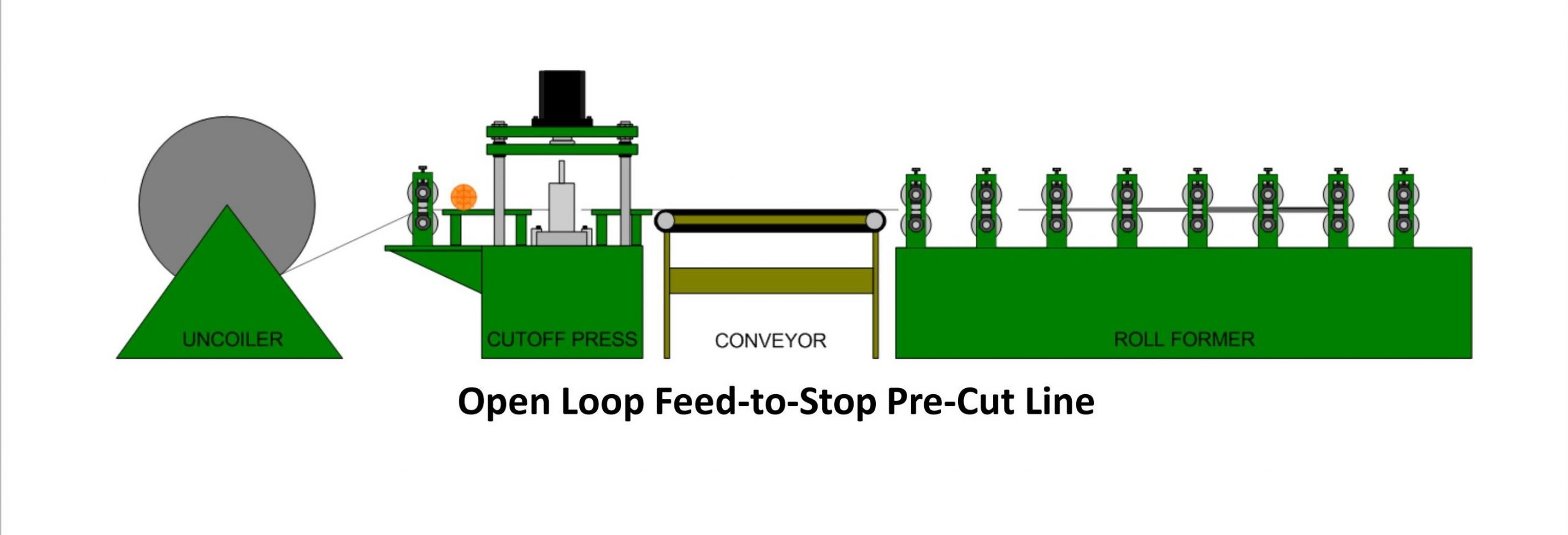

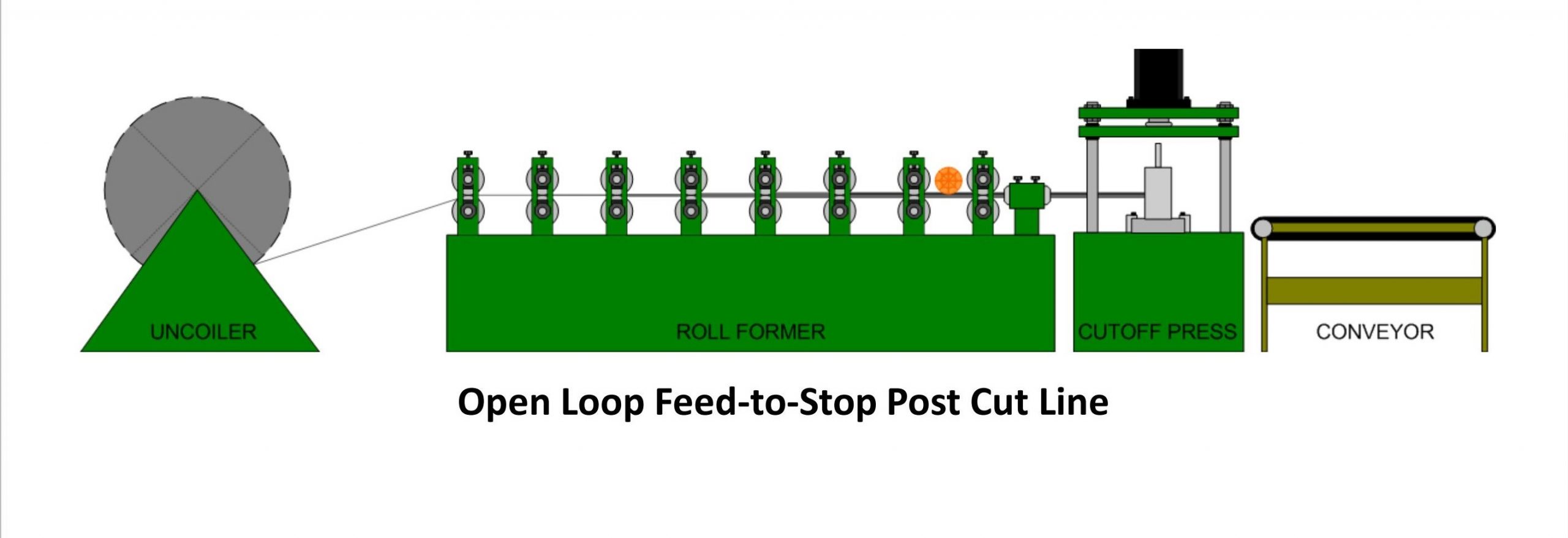

1.2オープンループ停止

- コントロール: オープンループ

- 手術: 切断または打ち抜きのための材料ストッパー

- 料金: 低い

- 正確さ: 適度

- 出力: 低い

この構成では、オープン ループ制御を使用して材料を配置し、各プレス サイクルの前に停止します。

プロセスバリアント:

- カット後: 材料はまずロール成形され、その後固定金型で切断されます。ほとんどの標準的な用途に適しています。

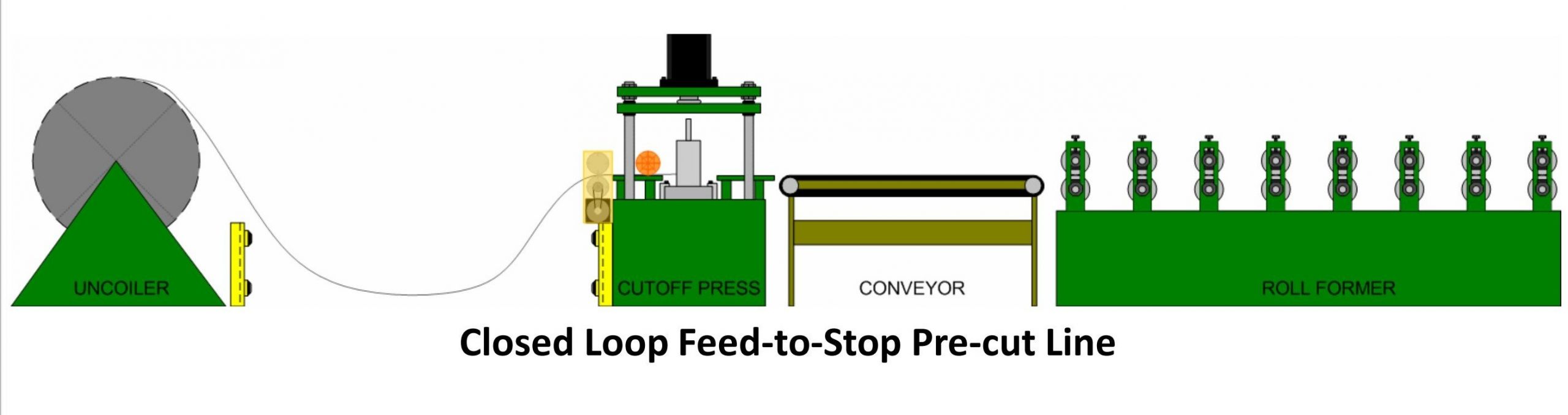

- プレカット材料は成形セクションに入る前に所定の長さに切断されます。この設定はスループットは低くなりますが、金型コストは低くなるため、予算が重視される作業に最適です。

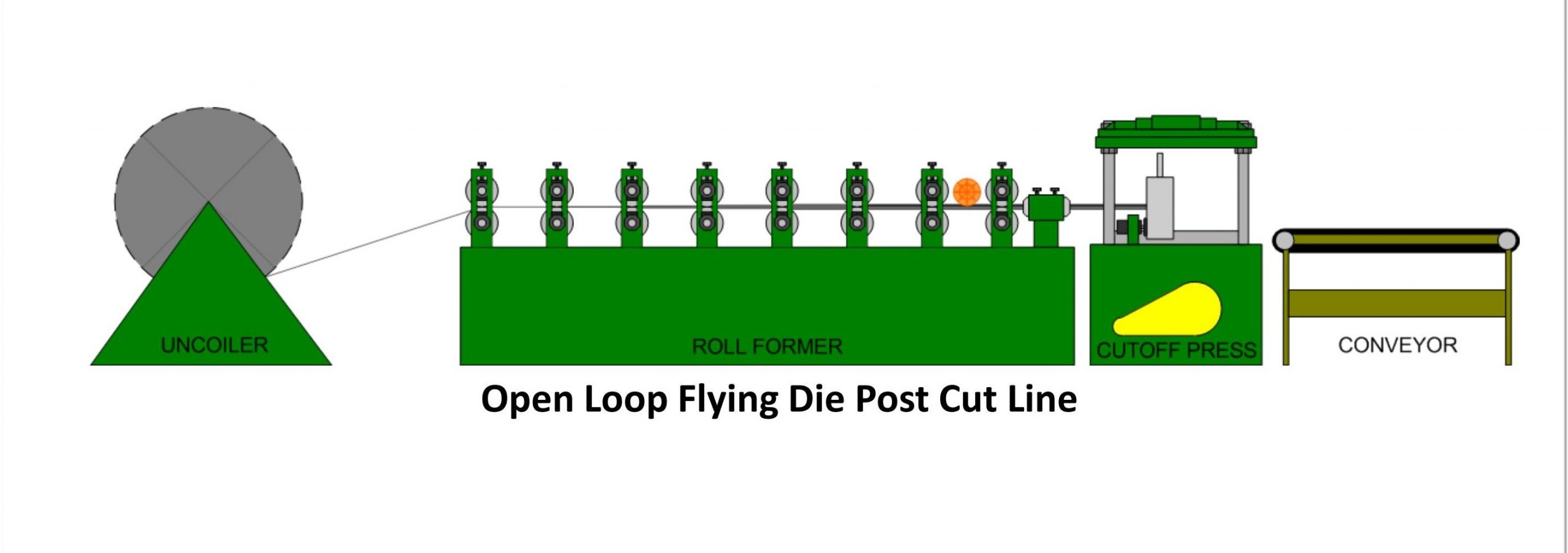

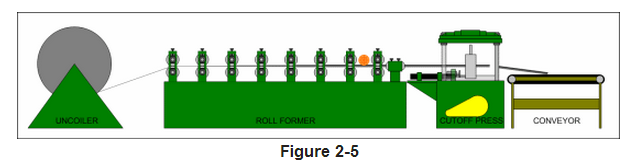

1.3オープンループフライングダイ

- コントロール: オープンループ

- 手術:材料が動いている間に切断する

- 料金: 低い

- 正確さ: 中程度 (±0.032″ / 0.81 mm)

- 出力: 高い

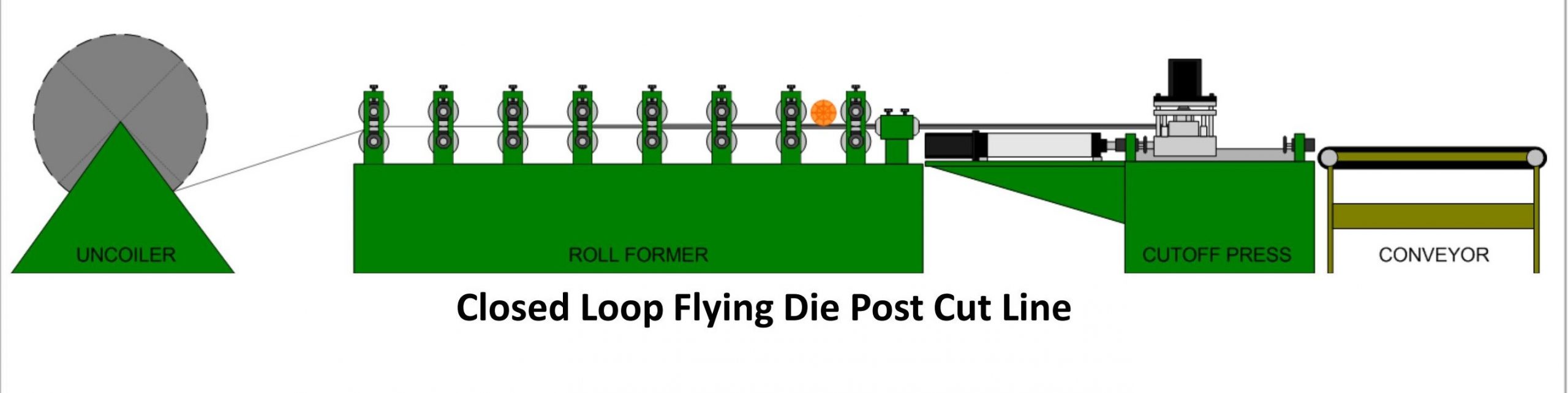

フライングダイシステムは、材料の移動に合わせてダイが移動し、材料の移動に合わせて切断を実行します。

追加情報:

ダイは通常、バネまたは空気圧シリンダーによって戻ります。

材料の強度が金型の質量を支えるのに不十分な場合、 ブーストシリンダー 加速を補助し、抗力負荷を軽減するために追加できます。

1.4閉ループ停止

- コントロール: 閉ループサーボ

- 手術: 切断のための材料停止

- 料金: 中〜高

- 正確さ: 高(±0.003″ / 0.076 mm)

- 出力: 適度

このシステムはサーボフィードバックを使用して材料の位置決めを制御し、切断またはパンチング操作の再現性を向上させます。

技術ノート:

通常はサーボ駆動のフィードローラーが使用されます。

フィードスリップが問題になる場合は、 マテリアルエンコーダ フィードバックの精度を向上させ、正確性を確保するために追加できます。

1.5閉ループフライングダイ

- コントロール: 閉ループサーボ

- 手術:材料が動いている間に切断する

- 料金: 最高

- 正確さ: 非常に高い(±0.015″ / 0.38 mm、最大±0.0002″ / 0.005 mm)

- 出力: 最高(最大 600 fpm / 183 mpm)

サーボ同期フライングダイシステムを使用した高速・高精度の成形・切断が可能な最先端の構成です。

システム設計:

ダイは ボールねじアクチュエータ.

精密 サーボモーター スプラインカップリングを介してダイと機械的に結合し、正確な同期を保証します。

制御システムは、材料の速度と位置に合わせて金型の動きをリアルタイムで継続的に調整します。

1.6概要比較表

| タイプ | 制御システム | 切削条件 | 精度(インチ) | 料金 | 最適な用途 |

| オープンループ停止 | オープンループ | 停止 | 中程度(約±0.03) | 低い | 標準的でコスト重視の生産 |

| オープンループ飛行 | オープンループ | 連続 | 中程度(±0.03) | 低い | 中速連続運転 |

| 閉ループ停止 | 閉ループサーボ | 停止 | 高(±0.003) | 中~高 | 精密打ち抜きまたは切断 |

| クローズドループ飛行 | 閉ループサーボ | 連続 | 非常に高い (±0.0002) | 最高 | 高速・高精度出力 |

2.0標準ロール成形ライン

ロール成形技術は、その効率性、精度、そして高度な自動化により、現代の板金加工およびプロファイル製造の基盤となっています。柔軟な設計と高度な制御システムを備えた標準ロール成形ラインは、多様な業界の要件を満たすことができます。

2.1主な特徴:

現代のロール成形機は、通常、次のような主な利点を備えています。

- 技術的信頼性: ダウンタイムを最小限に抑えて長期連続運転ができるように構築されており、安定した生産を保証します。

- 高い柔軟性: 素早く簡単なツール交換により、さまざまな形状やプロファイル サイズに迅速に適応できます。

- 柔軟な製造のサポート: 高度なソフトウェアとプログラミングを統合し、効率的で無駄のない操作を実現します。

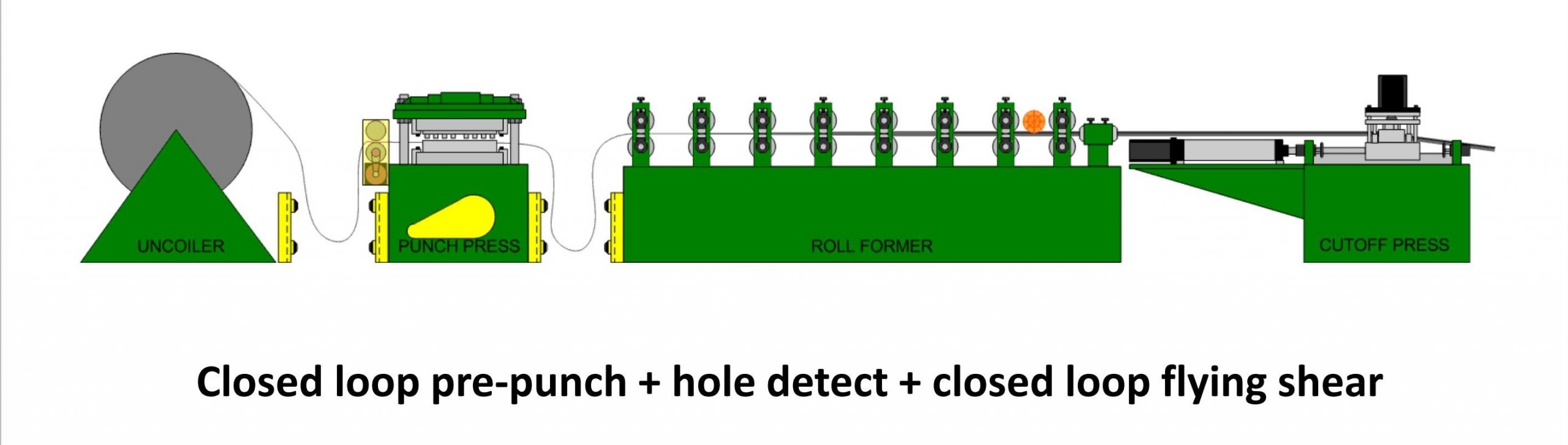

- 多機能処理: プレパンチング、スロッティング、ポストパンチング、曲げ、ロール成形、フライングカットオフを1つのラインで処理できます。

アレクス 高性能ロール成形ラインの設計・製造を専門とし、豊富な業界経験と設備の信頼性、安全性、柔軟性へのこだわりを融合させています。すべてのシステムは迅速な金型交換をサポートし、幅広いプロファイル寸法に対応しているため、板金加工における様々な産業用途に最適です。

3.0全自動ロール成形ライン

完全自動化されたロール成形ラインは、高効率で大規模な金属プロファイル生産向けに設計されています。これらのシステムは、 デコイラー、自動シーム溶接機、ロール成形機、スマートスタッキングユニットなどを備え、生のコイルから完成したスタックまで、完全なエンドツーエンドの自動化ソリューションを提供します。

生産ラインは、複数のロール成形チャネルと、レベリング、アライメント、成形、切断のためのモジュール構成を備えています。フリップ&スタッキングシステムには、クランプグリッパー、サーボガイドレール、真空ロボットアーム、インテリジェントポジショニングモジュールが装備されており、効率的、安全、かつ整然とした製品ハンドリングを実現します。

3.1技術的な利点:

- フルプロセス自動化: 自動コイル装填および溶接、 連続給餌、インラインカット、スタッキングが可能で、手動による介入は必要ありません。

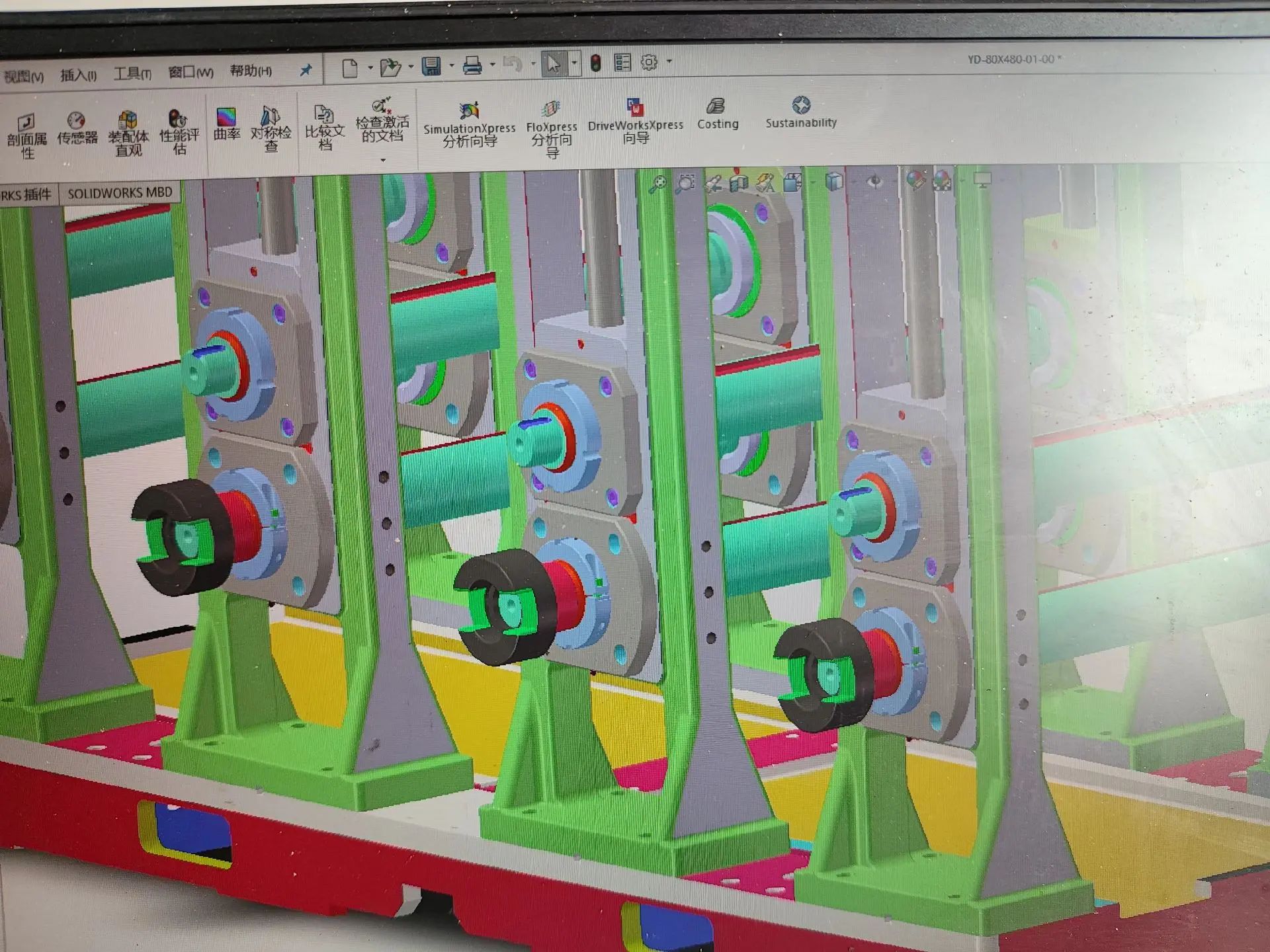

- 多段精密成形: ローラー ステーションは、複雑なプロファイル ジオメトリを高精度に実現するために、段階的な変形セグメントを使用して設計されています。

- アダプティブアライメントシステム: 左右の位置合わせと垂直オフセット ローラーにより、ライン全体で正確かつ安定したコイル追跡が保証されます。

- モジュラーサーボ制御プラットフォーム: 独立したサーボ制御のスライディング プラットフォームにより、ロボットによる正確なハンドリングとスタッキング操作が可能になります。

- 高い柔軟性と拡張性: さまざまな材料、厚さ、プロファイル断面をサポートし、特定の生産ニーズに基づいて機器パラメータを構成できます。

このシステムは、 Cチャンネル、Uチャンネル、ケーブルトレイ、ソーラーパネルサポート、ドアトラック、軽量スチールフレーム、その他多くの機能を備えており、現代の金属加工におけるインテリジェントな自動化を実現する重要な要素となっています。

4.0ロール成形ラインへの投資時に考慮すべき重要な要素

ロール成形ラインは、板金加工およびプロファイル製造において不可欠な設備です。健全な投資を確実にするためには、資本コストと長期的な生産効率のバランスをとるために、いくつかの重要な要素を評価する必要があります。

4.1機械のコストと耐用年数:

- 初期投資標準的なロール成形ライン(デコイラー、カットオフシステム、制御電子機器を含む)は、通常、 $100,000から$500,000形成するスタンドの数と規模によって大きく左右される。中規模システムは一般的に $150,000と$250,000.

- 耐久性これらのシステムは長寿命設計となっており、実質的な寿命制限はありません。適切にメンテナンスされ、誤用されない限り、 非常に低い故障率 そして 交換部品のコストが最小限.

- 設計の安定性精度、使いやすさ、耐摩耗性は継続的に改善されていますが、コアとなる機械構造はそのままです。 安定していて信頼できる 時間とともに。

4.2生産スループットと切り替えコスト:

- 標準速度:ほとんどのロール成形ラインは 100フィート/分(fpm)、またはおよそ 毎分30メートル生産ニーズに応じて速度を調整できます。

- 典型的な1日の出力: 積載、糸通し、洗浄、その他のダウンタイムを考慮すると、平均日産量は 25,000~30,000フィート(7,600~9,100メートル)で 8時間シフト.

- 切り替え効率: 切り替えコストは会社の規模、製品の種類、仕事の複雑さによって異なりますが、ロール成形は広く認識されています。 低い変換率 コスト そして 高い生産効率 他の金属成形プロセスと比較して。

- 制御システムの最適化: 最新の電気制御とコンピュータ制御により、生産移行の柔軟性と応答性が大幅に向上します。

4.3生産計画とシステム統合:

現在の技術では、ロール成形ラインをシームレスに統合することができます。 ERP(エンタープライズ・リソース・プランニング) または MRP(製造資源計画) 注文主導型の自動スケジュールを可能にするシステム。

一般的な統合には以下が含まれます。

- 生産パラメータの直接インポート(長さ、数量、穴パターン)注文システムから

- 自動制御システムの調整 手動介入を最小限に抑える

- プロファイルラベルまたはインクジェットマーキング 簡単に追跡および識別できる

- リアルタイムの生産データフィードバック 品質管理とパフォーマンス監視のため

このような統合は、 既存システムの改修 またはデザインに 新しい設備ただし、施設にはリアルタイムのデータ通信をサポートするために必要なハードウェアおよびソフトウェア インフラストラクチャが装備されている必要があります。

4.4運用、保守、トレーニング:

ハードウェア以外にも、長期的な安定性とパフォーマンスは次の要素に依存します。

- 定期予防保守 耐用年数を延ばす

- スペアパーツ在庫計画 ダウンタイムを最小限に抑える

- オペレーター向けの専門トレーニング安全で効率的な使用を保証する

- 標準化された生産管理 全体的な運用効率を高める

参考文献

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/