世界中の機械設備業界において、ファスナーは個々の部品を接合する基本的な部品です。その設計、選定、そして設置は、機械システムの信頼性と耐用年数に直接影響を及ぼします。業界データによると、不適切な設計、誤った選定、あるいは設置ミスによる故障は、機械の故障の主な原因の一つとなっています。一般的な機械組立から、航空宇宙や自動車部品などの高精度システムに至るまで、ファスナーの適切な使用は不可欠です。

1.0ファスナーの定義とコアタイプ

1.1意味

ファスナーは、2つ以上の部品を接合するために使用される標準化されたハードウェア部品です。手動工具、電動工具(トルクレンチなど)、または自動機器(ファスナー挿入機など)を使用して、迅速な取り付けと取り外しが可能です。ファスナーの主な特徴は、取り外しやすさと接続の安定性であり、溶接やリベットなどの半永久的な接合方法とは異なります。ファスナーは、自動車、航空宇宙、電子機器など、幅広い業界で使用されています。

1.2コアタイプ

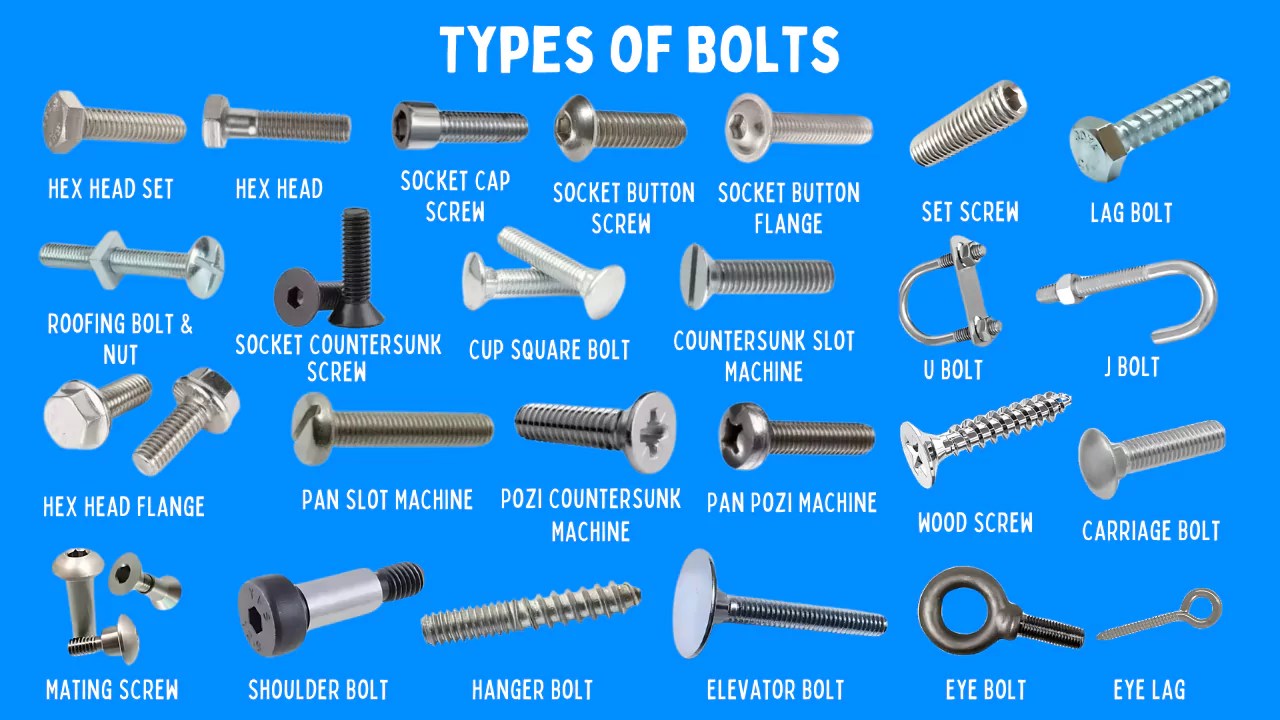

ねじの特性と適用方法に基づいて、ファスナーは主に 3 つのタイプに分類され、大量生産の効率化のために自動化された装置 (例: 圧入機) と組み合わせて使用されることがよくあります。

| ファスナーカテゴリー | 一般的なタイプ | 主なアプリケーション機能 | 自動化の互換性 |

| 外ねじ(オス) | 六角ボルト、皿ネジ、ソケットヘッドキャップネジ、丸ネジ、止めネジ | 外ねじで接続します。ボルトはナットとペアになり、ねじはワークピースに直接ねじ込まれます。 | プレスインマシンはセルフクリンチバリアントをインストールします(タッピングは不要) |

| 内ねじ(メス) | 標準六角ナット(ISO 4032)、ナイロンインサートロックナット(ISO 10511) | ボルト/スタッドで取り外し可能なジョイントを形成し、緩みを防止します(ロックナット) | 挿入機はボルトと同期してナットを取り付け、位置合わせを行います。 |

| 特殊なタイプ | スタッド(ISO 888、両端ねじ) | 片方の端はワークピースにねじ込み、もう片方はナットと組み合わせます。厚い部品や頻繁に分解する必要がある場合に最適です。 | プレスインマシンは重機のスタッドの正確な位置決めを保証します |

2.0重要な用語の説明

ファスナーの用語を理解することは、正確な設計と選定に不可欠です。以下は国際的に認められた定義です(ISO規格に基づく)。

| 学期 | 意味 | 例/注記 |

| 外径 | ねじの最大直径。公称サイズの基準として機能します。 | M10 ボルトの主直径は 10 mm です (ISO 898-1)。 |

| 内径 | ねじの最小直径。せん断強度と引張強度を決定します。 | 粗いねじと細いねじを選択する際に重要です。 |

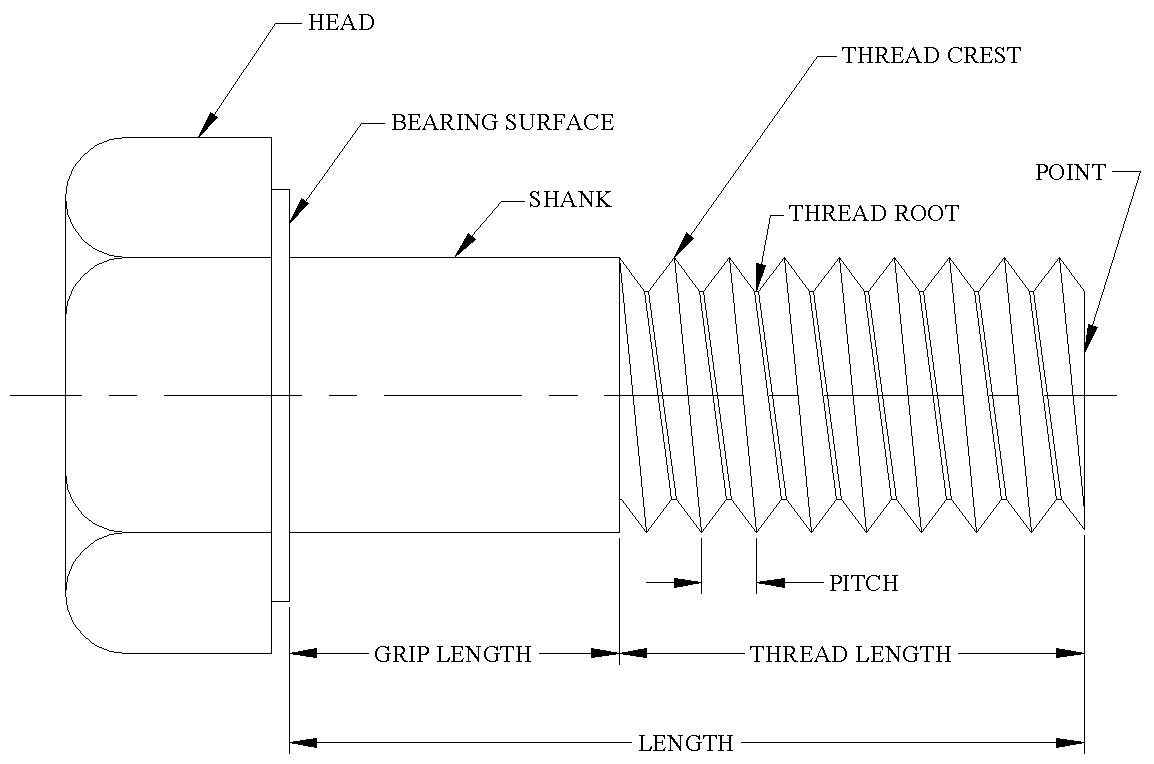

| ピッチ | 隣接するスレッド上の対応する点間の軸方向の距離。 | M10 粗ピッチ = 1.5 mm、細ピッチ = 1.0 mm (ISO 724)。 |

| 鉛 | ねじが 1 回転するごとに進む軸方向の距離。 | 単条ねじ: リード = ピッチ、多条ねじ: リード = ピッチ × ねじ山数。 |

| ねじ山/ねじ底 | クレスト = 上面 (基準シリンダーから最も遠い)、ルート = 下面 (応力集中ゾーン)。 | 転造ねじはねじ底の曲率を最適化し、疲労耐性を向上させます。 |

| シャンク | ヘッドとねじの開始部分の間の円筒形の部分。せん断荷重用に設計されています。 | ねじ山は決してせん断に耐えてはなりません。圧入機はシャンクをせん断面内に維持します。 |

| プリロード | 締め付け時に張力を加え、ジョイントの安定性を確保します。 | トルク制御機能を備えた挿入機は正確なプリロードを適用します (ロックワッシャーのみに依存せずに)。 |

| グリップの長さ | ヘッドベアリング面とねじの開始部分の間のねじのない部分。 | 接合部品の合計厚さが一致している必要があります。圧入機テストにより適合性が検証されます。 |

3.0ねじの種類の選択:並目ねじと細目ねじの適用ロジック

ファスナーのねじは ISO 規格 (メートル法: ISO 724、ヤードポンド法: ANSI/ASME B1.1) に準拠しており、材料の強度の適合に基づいて選択されます。

| ねじの種類 | 適切なシナリオ(素材の組み合わせ) | 主な利点 | 自動化の互換性 |

| 細糸 | 内ねじ材質 > 外ねじ材質(例:高強度合金への鋼製ねじ) | 高い静的/疲労強度、精密な予圧制御、高精度アプリケーション(航空宇宙、精密機器)に最適 | 挿入機は、ねじ山の交差を避けるために回転速度を微調整します。 |

| 並目ねじ | 内ねじ材質 < 外ねじ材質 (例: 鋼ボルトをアルミニウム/鋳鉄にねじ込む) | 内径が大きい(引張破損リスクを低減); 組み立てが速い; 一般的な機械に適している | 圧入機によりセルフクリンチナットを素早く取り付けます (タッピングは不要)。 |

3.1よくある誤解

- 神話: 太いねじは常に強くなります。

- 事実: 強度は材料の組み合わせによって異なります。

- 弱い素材(アルミニウムなど)の細い糸は、糸の剥離を引き起こします。

- 強度の高い材料 (鋼など) の粗いねじは強度を無駄にし、予圧精度を低下させます。

- 例自動車のエンジンアセンブリ(鋳鉄ブロック + アルミニウムヘッド)では、強度と効率のバランスをとるために自動挿入システムで締め付けられた並目ボルトを使用しています。

4.0ねじ製造工程:転造ねじと切削ねじ(主要設備:ねじ転造盤)

ねじ加工はファスナーの性能に直接影響します。世界中で高品質なファスナーには 転造ねじ (ISO 898-6)は従来のカットねじよりも ねじ転造機 コア装備として:

| プロセスの側面 | カットスレッド | 転造ねじ(ねじ転造盤経由) |

| 形成原理 | 材料除去(旋盤、タップ、ダイス) | 塑性変形(転造金型からの半径方向の圧力、材料の除去なし) |

| 穀物の流れ | 中断(構造が弱まる) | 連続(糸の輪郭に沿って密度が増加) |

| 表面粗さ | Ra ≥ 6.3 μm(粗い、摩耗しやすい) | Ra ≤ 1.6 μm(滑らか、摩擦を低減) |

| 疲労強度 | 下側(根元での応力集中) | 50~75%より高い; HRC 36~40ファスナーの寿命が5~10倍長い(ISO 898-1テスト) |

| 生産効率 | 低速(20~50個/分、旋盤) | 高速(100~500個/分、高速圧延機) |

| 料金 | 高い(切削液の使用量、工具寿命の短縮) | 20–40% 下部(ドライプロセス、長い金型寿命:数万個の部品) |

| アセンブリの互換性 | 寸法一貫性が低い(挿入機の詰まりやチップの傷の原因となる) | ISO 4H/5g 許容差、同心度 ≤0.1 mm (ナットの確実な噛み合いと一貫したプリロードを保証)。 |

5.0ファスナーのコア機能と適用制限

5.1ソールコア機能: クランプ接続

ファスナーは、プリロードを介してコンポーネントをクランプするために存在します(位置決め、荷重支持、または伝達用ではありません)。

| 関数タイプ | 正しい実装 | 誤用リスク(ファスナーの使用) |

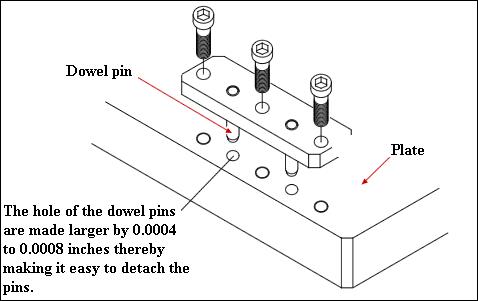

| ポジショニング | ダボピン (ISO 2338)、位置決めショルダー、または参照面を使用します。 | ねじのクリアランスは、コンポーネントのずれ、振動、摩耗の原因となります。 |

| 耐荷重/伝達 | シャフト/ピボット/車軸には専用のピン (ISO 8734) またはベアリングを使用します。 | ファスナーの曲がり/衝撃による破損(例:コンベアローラーシャフトのボルトがすぐに破損する)。 |

| 例 | 自動車のトランスミッション: ダボピンがハウジングを位置決めし、挿入機がボルトを締めます。 | コンベアローラー:専用の車軸+ボルト(圧入機で取り付け)でエンドカバーをクランプします。 |

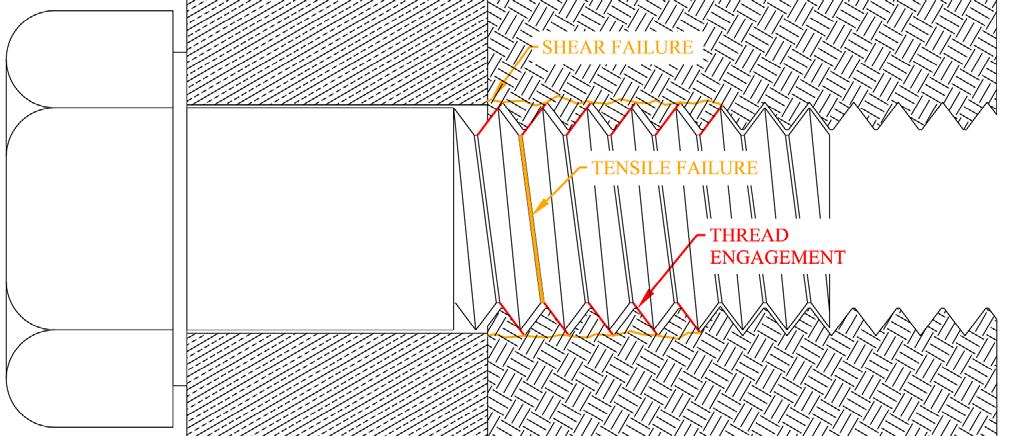

5.2重要なアプリケーション制限: ねじにせん断荷重がかからない

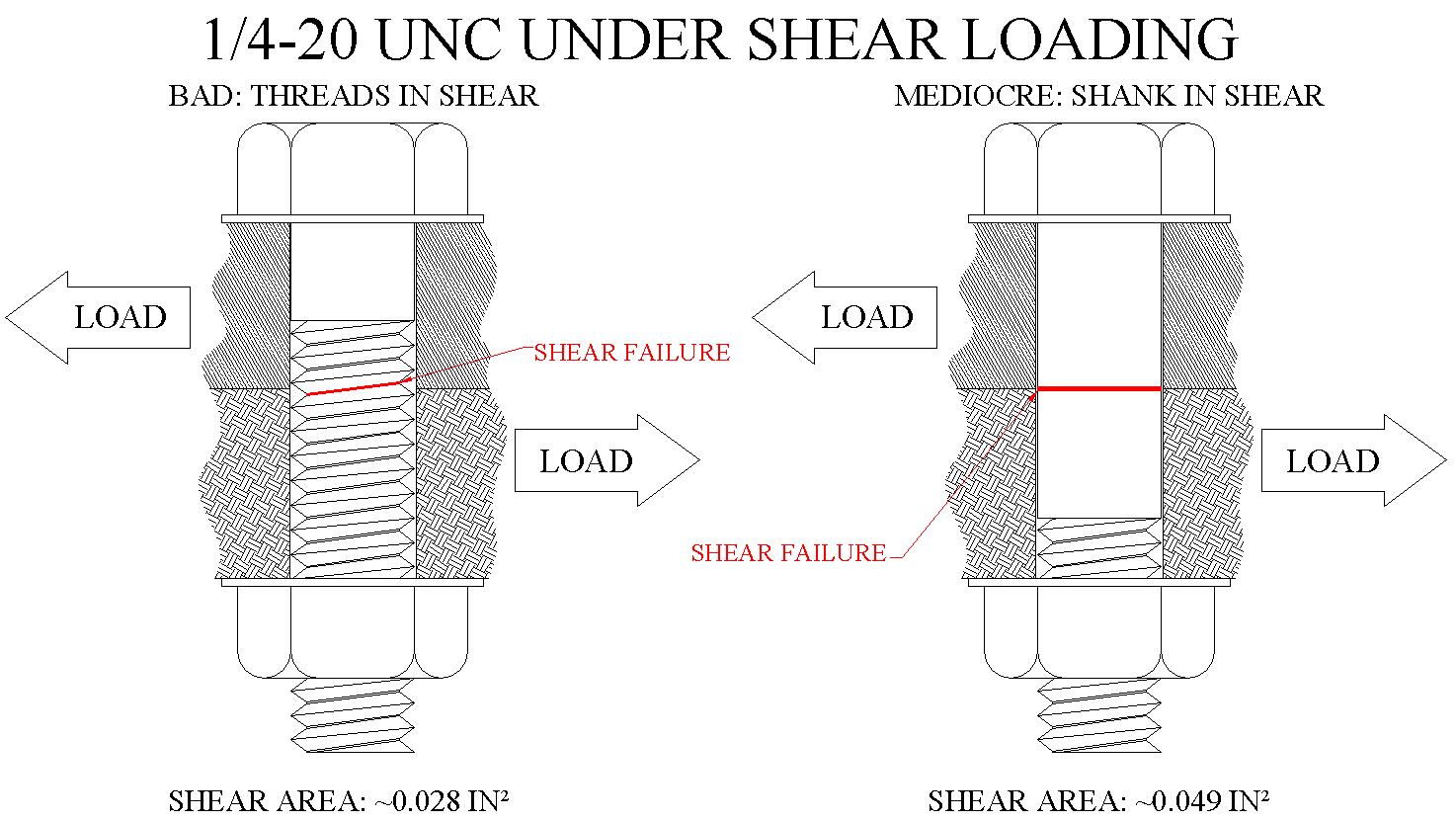

ねじ山は締結部品の中で最も弱い部分です。決してせん断を加えないでください。主な理由:

- ねじの内径 < シャンク径(シャンクせん断強度は 60~80% のみ)。

- ねじ穴の接触面積が限られているため、安定性が低下し、緩みが生じます。

- 緩んだねじ山は穴の壁を摩耗させます(クリアランスが拡大し、破損が早まります)。

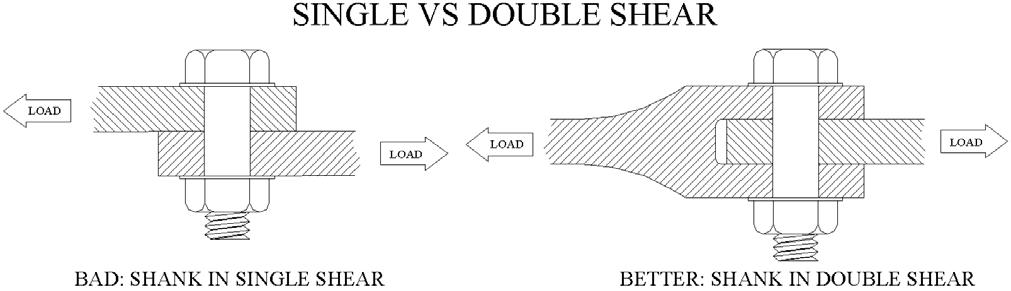

正しい実践:

- せん断荷重に耐えるためにダボピンを使用します。

- シャンク(ねじ山のない部分)をせん断面(二重せん断ジョイントなど)に配置します。

- 板金用途: 圧入ボルトはねじ山をせん断領域の外側に保ち、挿入機は締め付け深さを制御して最適なシャンク配置を実現します。

6.0予圧管理:締めすぎと締め不足のリスク

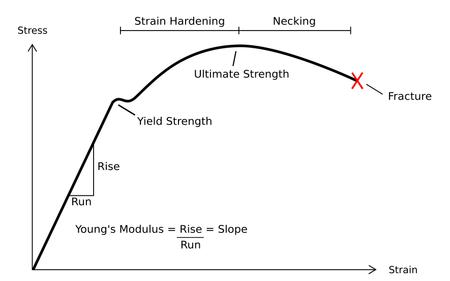

関節の安定性にはプリロードが重要です。 締めすぎ(降伏限界内)は締めすぎよりも安全です (ISO 6892-1の応力-ひずみ挙動に基づく):

6.1応力-ひずみ曲線から得られる重要な知見

ファスナー材料(合金鋼、ISO 898-1 など)には 3 つの段階があります。

- 弾性ステージ: 材料は元の形状に戻りますが、予荷重が不十分だと周期的な荷重(エンジンの振動など)を受けて疲労破損が発生します。

- 降伏段階: 永久変形が始まります。降伏強度を超えないようにしてください。

- ひずみ硬化段階: 降伏点付近(降伏点を超えない)の予荷重により、安定性が向上し、外部荷重に耐えます。

6.2よくある誤解

- 神話: ロックワッシャー、嫌気性接着剤、または安全ワイヤーがプリロードの代わりに使用されます。

- 事実: これらは緩みを遅らせるだけで、緩みを完全に防ぐものではありません。適切な予圧をかけることでのみ、安定性が保証されます。

- 自動化ソリューション: 挿入機 トルク センサーにより、プリロードがリアルタイムで監視されます。手動組み立てでは、ISO 6789 トルク レンチを使用します (「感覚に基づく」締め付けはありません)。

7.0ファスナーの予圧とトルクの計算(実用検証付き)

プリロードはトルクによって制御されます。以下は世界的に認められている簡略化された方法(精度±20%、ISO準拠)です。

7.1コアフォーミュラ

- 予荷重に対する引張応力: 永久変形を避けるため、降伏強度90%を使用します:\(\sigma_t \approx 0.9 \times \sigma_y\)(例: ISO 898-1 グレード8.8ボルト → \(\sigma_y = 640\) MPa)

- プリロード計算:\(F_i = \sigma_t \times A_t\)(\(A_t\) = ねじ引張応力面積; 例: M10 ねじ → \(A_t = 58.0\) mm²、ISO 6560)

- トルク計算:\(T \approx 0.2 \times F_i \times d\)(d = 公称直径; 0.2 = \(\mu = 0.15\) の係数; ISO 16047 に従って潤滑/コーティングを調整します。)

7.2計算例(M10 × 1.5、グレード8.8ボルト)

- ISO 898-1より:\(\sigma_y = 640\) MPa

- 引張応力:\(\sigma_t = 0.9 \times 640 = 576\) MPa

- 引張応力面積:\(A_t = 58.0\) mm²

- 予荷重:\(F_i = 576 \times 58.0 = 33,408\) N ≈ 33.4 kN

- トルク:\(T = 0.2 \times 33,408 \times 10 = 66,816\) N·mm ≈ 66.8 N·m

7.3実験検証(ISO 16047疲労試験)

3/8インチボルト(引張強度180,000 psi、ANSI/ASME B18.2.1)の場合:

| 予圧レベル(引張強度%) | トルク | 12,000 lbf 交互荷重下の荷重サイクル |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | 約6,000,000(1,000倍の増加) |

- 産業応用ボーイングのファスナーマニュアルでは、トルクフィードバックによって達成される70~80%の降伏予圧が要求されている。 挿入機.

7.4トルク検証方法

- 手作業による組み立て: ISO 6789 準拠のトルクレンチを使用してください。

- 自動組立:

- 挿入機 レーザー伸びセンサーを内蔵(プリロード精度±5%)。

- 圧入機は、セルフクリンチファスナーに圧力フィードバックを使用します(間接的にプリロードを検証します)。

8.0ファスナーの選択と識別基準

8.1選択原則: 標準の既製(OTS)ファスナーのみを使用する

グローバルスタンダード: OTS ファスナーは ISO、ANSI、または DIN に準拠しています (カスタム ファスナーは避けてください: リード タイムが 12 ~ 24 週間、コストが高くなります)。

極限状態: 高温/腐食環境専用のカスタムファスナー (例: インコネル合金)。

自動化互換性チェック:

- セルフクリンチファスナーは、プレスインマシンヘッドタイプ(ISO 14587 ナットなど)に適合します。

- ボルトのヘッドは挿入機のグリップ機構に適合します。

- スレッドパラメータは ねじ転造機 機能。

8.2識別ルール(グローバルフォーマット)

| スレッドシステム | 直径範囲 | 形式 | 例 |

| インペリアル(ANSI/ASME B18.2.1) | ≥ 1/4インチ | 公称サイズ – インチあたりのねじ数 – グレード | 3/8-16-グレード5(直径3/8インチ、16 TPI) |

| 1/4インチ未満 | 数 – インチあたりのねじ山数 – グレード | 10-32-グレード8(No.10ネジ、32TPI) | |

| メートル法(ISO 898-1) | すべてのサイズ | 強度区分 – 直径 × ピッチ | 8.8-M10×1.5(クラス8.8、10mm、1.5mmピッチ) |

| (並目ねじデフォルト) | 強度クラス – 直径 | 10.9-M12(1.75 mmピッチ、ISO 724) |

9.0ファスナー穴の設計:タップドリル穴とクリアランス穴

穴精度は接合強度に直接影響します。設計はISO規格に準拠し、自動化設備(挿入機/圧入機)と連携しています。

9.1タップドリル穴(内ねじ用)

目的: タッピング用の穴があけられています(ISO 239)。

重要なサイジング:

| 問題 | 結果 |

| 穴が小さすぎる | タップの過負荷→タップ破損 |

| 穴が大きすぎる | 不完全なねじ山形状 → ねじ山高さの減少10%あたり15%の強度低下 |

デザインノート:

- 材料の硬度に応じてサイズを調整します (例: アルミニウムとスチールの場合は +0.1~0.2 mm)。

- ISO 239 タップドリル表を参照してください。

- CNC 加工された穴は挿入機で直接機能します (二次アライメントは不要)。

9.2クリアランスホール(貫通ボルト用)

目的: ボルトシャンクが通過できるようにします (ISO 273-1)。

| フィットタイプ | 許容差の例(M10ボルト) | 適切なシナリオ | 自動化の互換性 |

| ぴったりフィット | 直径10.5mm(H12) | 高精度穴位置決め(CNC加工) | 挿入機により同軸アライメントが保証されます。 |

| フリーフィット | 直径11mm(H13) | 高速/手動組み立て(ドリルプレス、若干の偏差は許容) | 圧入機により組み立て時間が短縮されます。 |

デザインルール:

- ISO 273-1 に厳密に従ってください (例: 9.5 mm の M10 穴はボルトの通過をブロックします)。

- 穴の垂直度≤0.1 mm/m(予荷重の伝達の問題を防止します)。

10.0ファスナージョイント設計:安定性と強度の向上

ジョイント設計により、耐荷重が最大化され(ISO 16047、ISO 26262)、自動化された機器にも対応します。

10.1二重せん断ジョイントを優先する

| せん断タイプ | 説明 | 耐荷重 | アプリケーション例 |

| シングルシア | 1つのせん断面(例:2枚のプレートを貫通するボルト) | より低い | 軽量ブラケット |

| ダブルシア | 2つのせん断面(例:3枚のプレートを貫通するボルト) | 2倍高い | 高せん断用途(モーターマウント、トランスミッションアセンブリ) |

自動化ワークフロー:

- CNC バッチドリルで二重せん断穴をあけます。

- 圧入機は中間プレートにファスナーを取り付けます。

- 挿入機 最終組み立てのためにボルトを締めます。

- 業界の例風力タービンのブレードジョイントは二重せん断設計を採用しており、 ねじ転造機 均一な応力分散を実現する高精度のねじを保証します。

10.2エッジ距離要件

ルール: ボルト穴中心からワークピースの端までの距離 ≥ 1× 主ねじ径(ISO 14587)。

例:M10 ボルト → エッジ距離 ≥10 mm。

不適切なサイズ設定の結果:

| エッジ距離 | 問題 |

| 小さすぎる | 材料不足 → 端が破れる(アルミニウムの場合はさらにひどい)。 |

| 大きすぎる | 不要な部品の重量/サイズ(自動車のボディなどの軽量設計と矛盾する)。 |

板金の設計ノート圧入機のヘッドには3mm以上のクリアランスを設けてください(取り付け時のエッジ干渉を回避)。エッジ間距離の一貫性を、ねじ転造機で製造されたファスナーの長さに合わせます(過度の突出や噛み合い不足を防止)。

11.0結論

グローバルな製造業において、ファスナーは部品とシステムの信頼性を繋ぐ重要な役割を担っています。その設計と適用はISO規格に準拠し、ねじ転造機の工程から挿入機/圧入機への統合に至るまで、自動化への適合性を最優先に考慮する必要があります。ねじの選定から接合部の設計に至るまで、あらゆる工程において、エンジニアリングの原則と実績のある業界慣行に基づき、故障リスクを最小限に抑え、グローバル市場における競争力を強化しています。