誘導加熱 電磁気学分野における物理現象です。高効率、高精度、そして環境に優しい特性により、工業製造業をはじめとする幅広い応用分野において重要な役割を果たしています。特に、管端閉鎖機などの特殊機器において、信頼性が高く制御可能な加熱ソリューションを提供します。

1.0誘導加熱の基本原理

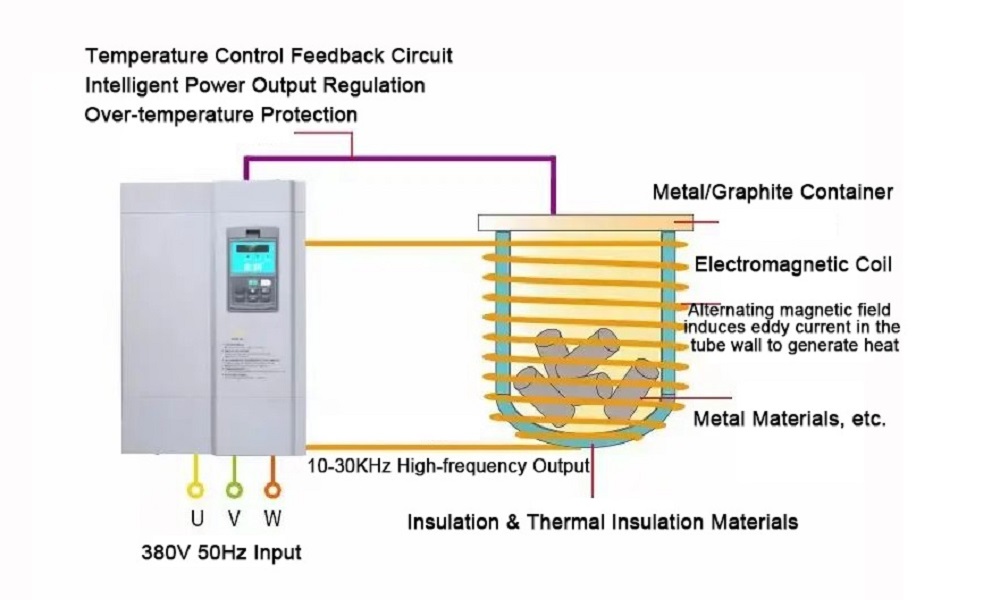

誘導加熱の本質は、電磁誘導によるエネルギーの伝達と変換にあります。電磁石として機能する一次コイルに電流が流れると、交流磁場が発生します。

導電性のワークピース(通常は金属ですが、炭素やグラファイトなどの導電性材料も含まれます)をこの磁界内に置くと、実質的に短絡した二次ループが形成され、そこに渦電流が誘導されます。これらの渦電流が材料を流れる際に電気抵抗が発生し、ジュール効果によって熱が発生します。

ワークピースが磁性材料で作られている場合、ヒステリシス損失の形で 2 番目の加熱メカニズムが発生し、変化する磁場の下で磁区が繰り返し再配向されて追加の熱が発生します。

発生する熱の総量は、いくつかの重要な要因によって異なります。

- 交流磁場を生成するために使用される電力

- ワークピースのサイズと形状

- ワークピースの材料特性

- ワークピースと一次コイル間の結合度

2.0典型的な誘導加熱構成

誘導加熱システムは、通常、それぞれ異なるアプリケーション要件に適した 2 つの主要な構造構成で実装されます。

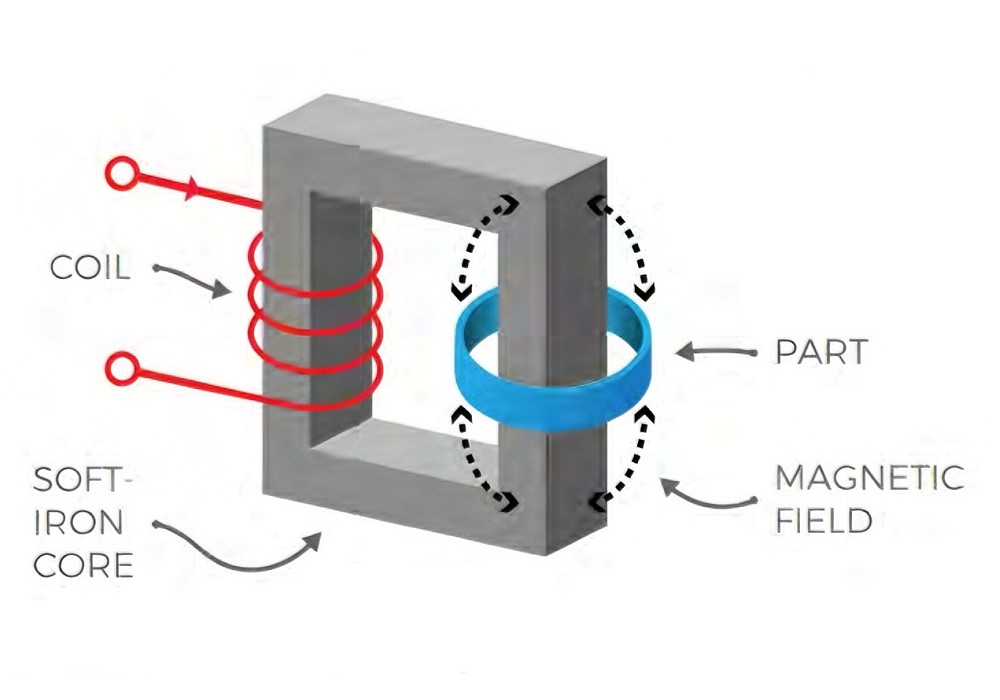

2.1軟磁性コア構成

- 共通の軟磁性コアが一次コイル(高巻数)からの交流磁場をワークピースに伝達します。

- ワークピースは単巻短絡二次コイルとして機能する

- 巻数比と電磁エネルギー保存の原理に従い、低電圧と非常に高い電流を生成します。

- 集中加熱作業(例:チューブ端閉鎖機におけるチューブ端予熱)に最適

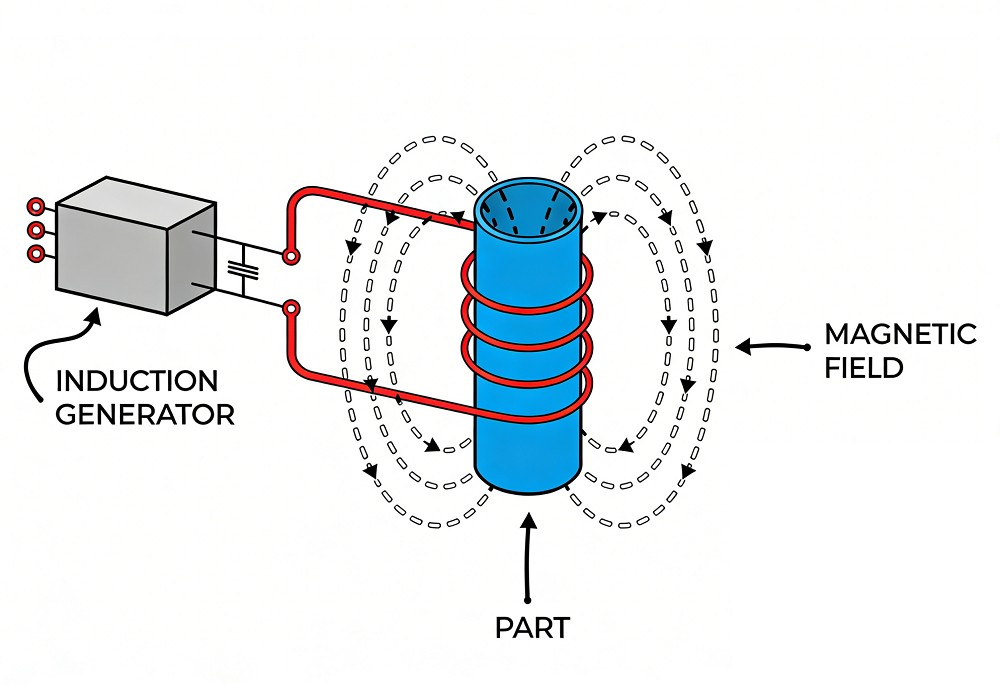

2.2直接結合構成

- 一次コイルをワークピースの周囲に直接配置

- ワークピースを交流磁場内に直接配置する(軟磁性コアなし)

- より高い暖房効率を実現

- 連続した高スループットの生産プロセスに適しています

3.0誘導加熱の典型的な応用シナリオ

誘導加熱の応用範囲は広範囲にわたり、一般的にはワークピース内に誘導される電力のレベルに応じて分類されます。

3.1高出力アプリケーション

- 誘導溶解

- 溶接、軟質はんだ付け、ろう付け(溶融/接合温度までの急速加熱)

3.2低電力アプリケーション

- 熱処理:ベアリング、ギア、ブッシング、プーリー、カップリングの表面/局所的な硬化(硬度と耐摩耗性の向上)

- 熱組立(焼き嵌め):組立中の膨張を防ぐために部品を加熱し、密接な干渉嵌合のために冷却する

- 特殊なアプリケーション:

- 金属とガラスまたはプラスチックの接着

- 間接加熱(調理、プラスチック射出成形、包装シール)

- チューブ端の加熱と密封 チューブ端閉鎖機

4.0周波数別に分類したアプリケーションシナリオ

誘導加熱は、動作電流周波数に基づいて特定の要件に合わせてカスタマイズできます。

4.1低周波誘導加熱(50 Hzまたは60 Hz)

- 標準電源周波数を使用

- 深部熱浸透による費用対効果の高いソリューション

- 大型ワークピースを段階的に均一に加熱できます

4.2中周波誘導加熱(5~500 kHz)

- 高出力、局所的または表面下の熱処理に適しています

- 熱の浸透深さは周波数の増加とともに減少する

- 選択したワークピース領域を正確に加熱できます

| 周波数範囲 | 浸透深度 | 加熱特性 | 代表的な用途 |

| 低周波(50~60 Hz) | 深い | 段階的かつ均一なバルク加熱 | 大型ワークピース、全体加熱 |

| 中周波(5~500 kHz) | 中程度から浅い | 局所的に制御された加熱 | 表面または表面下処理、管端加熱 |

5.0誘導加熱の主な利点

従来の加熱方法(炎加熱、炉加熱、油浴加熱)と比較して、誘導加熱には明確な技術的利点があります。

- 急速加熱: 電源投入後すぐに加熱(予熱時間なし)し、生産待ち時間を短縮し、スループットを向上します。

- 高いエネルギー効率: ワークピース内で直接熱を発生させます(外部の熱伝達損失を排除します)。不要なシステムの加熱/冷却サイクルはありません。ワークピースが存在しないときは即座に電源を切断します。

- 高い清潔さ: 熱源(一次コイル)とワークピースが直接接触しないため、腐食、残留物汚染、または裸火による材料の劣化を防止します。

- 安全性の強化: 本質的に安全な設計。外部熱源に対する特別な安全対策は不要。周囲の酸素消費なし。煙や有害物質の排出なし。

- 操作のしやすさ: 優れた制御性を備えた完全電動駆動。リモート制御、センサー統合、データロギングによる加熱プロセスのリアルタイム監視をサポート

- 一貫した製品品質: ユーザーフレンドリーなプロセス制御により、ワークピース全体の均一な加熱が保証されます。事前定義された加熱プロファイルにより、残留内部応力が最小限に抑えられた高品質の製品が生成されます。

- 簡単な生産統合: コンパクトな設置面積、ワークピースの便利な積み下ろし、特別なオペレータの安全対策や排煙対策は不要(ライン変更の労力と運用コストを削減)

6.0誘導加熱の主要プロセスパラメータ

誘導加熱の有効性は重要なプロセスパラメータに依存し、これらのパラメータはワークピースの特性に基づいて正確に定義する必要があります。

- 頻度: 熱の浸透深さを決定する主な要因(周波数が高いほど浸透が浅くなります); 大きなワークピースの場合は低周波数、小さな部品/表面加熱の場合は高周波数

- 力: ワークピースの加熱強度を決定します。材料の量と目標温度に基づいて調整されます。

- 温度設定点: 制御された加熱と応力の最小化に必要な最終温度(単一の固定値または温度時間プロファイル)

- コイル/インダクタの形状: ワークピースの形状に合わせて最適なカップリングを実現するように設計されており、加熱効率と温度均一性に直接影響します。

- 材料特性: ワークピースは導電性である必要があります(抵抗率は侵入深さと渦電流発熱に影響します)。磁性材料はヒステリシス損失加熱を追加します(より高い効率)。

7.0誘導加熱装置の基本構成と主な特徴

7.1基本設定

機能的な観点から見ると、コアコンポーネントには次のものが含まれます。

- 電磁石(一次コイル)

- 電子発振器または主電源(交流電流を供給して磁場を生成する)

- 産業用途では追加の補助システムが必要です。

- マテリアルハンドリング装置

- 電源キャビネット

- プロセス制御システム

- ユーザーインターフェース

- 冷却システム

7.2主な技術的特徴

工業用誘導加熱装置には、生産要件を満たすために次の機能が組み込まれています。

- エネルギー効率の高い運用: 容量補償により力率を補正し、高電流動作時の位相ずれと有効電力損失を最小限に抑えます。

- コンパクトなフットプリント: ワークピースのサイズに比べて占有床面積が限られているため、さまざまな生産ラインに簡単に統合できます。

- 高度な温度制御:

- 基本的な温度設定点制御

- ランプ加熱(徐々に電力を増加させる)

- 差温制御(定義された最大許容限度内で内部/外部の温度差を監視)

- 操作上の利便性: 多言語対応の合理化されたタッチスクリーンインターフェース、システムステータス(パラメータ、温度、故障コード)のリアルタイム表示、アラーム/故障ガイダンス

- 広範な通信機能: リモートパラメータ制御用のイーサネット、プロセスデータのエクスポート用のUSB(品質トレーサビリティをサポート)

- カスタマイズされたソリューション: 特定の機能要件またはアプリケーションシナリオに合わせたカスタマイズされた設計

8.0よくある質問(FAQ)

8.1非磁性材料を誘導加熱で加熱できますか?

はい。基本的な要件は導電性(磁性ではありません)です。非磁性導電材料(例:アルミニウム、銅合金)は、誘導渦電流によるジュール熱によって加熱されます。ヒステリシス損失加熱がないため、十分な効率を確保するにはパラメータ(電力、周波数)を調整する必要があります。

8.2誘導加熱は、チューブ端閉鎖機における小さなチューブ端の密封作業に適していますか?

はい、完全に適用可能です。中周波誘導加熱(5~500kHz)により、チューブ端部を局所的に精密に加熱し、シール温度要件を満たすことができます。迅速でクリーンな非接触加熱により、シールの完全性と表面品質を確保します。また、コンパクトな装置設計により、生産ラインへの統合も容易です。

8.3誘導加熱中にワークピースの内部応力を回避するにはどうすればよいでしょうか?

重要なのは、制御された加熱プロファイルを実装することです。

- ランプ加熱を使用して入力電力を徐々に増加させる(急激な温度上昇を防ぐ)

- 差温制御を採用して内部/外部の温度勾配を監視および制限する

- 均一な加熱を確保するために、材料特性に基づいて適切な周波数と温度設定値を選択します。

参照

https://en.wikipedia.org/wiki/Induction_heating