鉄筋の切断は、建設、機械製造、その他の業界において基本的なプロセスです。重要なのは、鉄筋の直径、生産量、精度要件、現場の状況に基づいて適切な工具を選択し、適切な手順に従うことで、切断効率、切断品質、そして作業者の安全性を確保することです。

1.0鉄筋を切断するための適切なツールの選択

ツールによって効率や用途は大きく異なります。生産性の低下や切断品質の低下を避けるには、ニーズに合った適切なツールを選択することが重要です。

1.1手動鉄筋切断工具(緊急時・小径用)

- コアツール: 手動鉄筋カッター(ジョー開口部≤18mm)、強力ボルトカッター

- 最適な用途: 16mm以下の普通鋼または異形鋼、単発または臨時の切断、または電源のない緊急作業

- 利点: ポータブル、電源不要、操作簡単

- 制限事項: 労働集約的、遅い(1カットあたり30~60秒)、太径鉄筋には適さない

1.2ポータブル電動カッター(現場での柔軟性)

- コアツール: カットオフソー(350mm研磨ホイール付き)、アングルグラインダー(125mm切断ディスク付き)

- 最適な用途: 鉄筋≤25mm、現場での長さ調整、または散在する処理作業

- 利点: 移動可能、高速切断(1本あたり5~10秒)、低設備コスト

- 制限事項: 粗いエッジ(切断後の研磨が必要)、高騒音(100~120 dB)、火花と熱を発生

1.3鉄筋切断機(大量処理)

- コアツール: 卓上型またはスタンド設置型油圧式鉄筋カッター(最大容量≤60mm)

- 最適な用途: 鉄筋ヤードやプレキャスト工場で一般的に使用される、バッチ切断(50本/時以上)、大径または高強度鉄筋(例:HRB400/HRB500)

- 利点: 非常に高速(1小節あたり1~2秒)、スムーズなカット、高度な自動化

- 制限事項: 大型で固定式(専用スペースが必要)のため、円形以外の鉄筋プロファイルには適していません

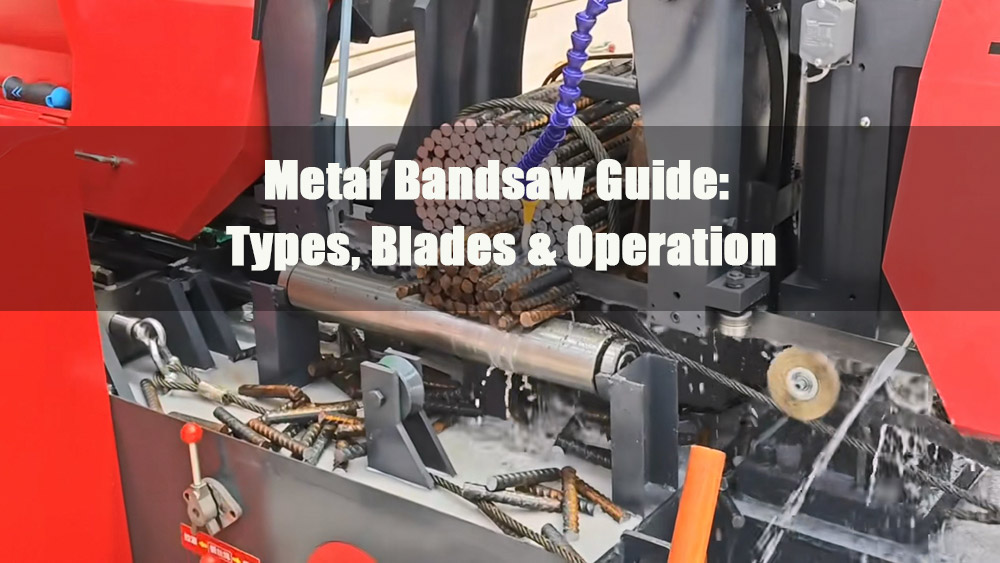

1.4金属バンドソー(精密・大径用途)

- コアツール: 水平または垂直の金属バンドソー (刃幅:27~41mm、歯ピッチ:3~6mm)

- 最適な用途: 太径鉄筋(30mm以上)、合金鉄筋、または高精度(直角度誤差0.1mm以下)が求められる作業

- 利点: 切断応力が低い(鉄筋の変形を回避)、きれいな切断面(後処理が不要)、不規則な断面にも対応

- 制限事項: 遅い(1カットあたり15~30秒)、設備コストが高い、冷却剤が必要、現場での素早い作業には適していない

2.0手動鉄筋カッターの使い方(緊急時・小径用途)

特に電源がない場合、直径 16 mm までの普通鉄筋または異形鉄筋に最適です。

2.1準備と配置

- 鉄筋の長さを測り、切断線をマーカーではっきりとマークします。

- 鉄筋をカッターのジョーに挿入し、印をつけた線をジョーの刃に合わせます。斜めに切断しないよう、鉄筋の軸がジョーに対して垂直になるようにしてください。

2.2力を加える

- 両方のカッターハンドルをしっかりと握り、一定の均一な圧力をかけます(突然の過度の力を加えないでください。ハンドルが曲がったり、鉄筋が予期せず折れたりする可能性があります)。

- より太い鉄筋(14~16 mm)の場合は、2~3 段階に分けて圧力を加えます。軽く押して少し間を置き、鉄筋がスムーズに折れるまで押し続けます。

2.3切断後の手順

- 切断した鉄筋セグメントを取り外し、ワイヤーブラシを使用して切断端のバリを取り除きます(取り扱い中に手を傷つけるのを防ぎます)。

- カッターのジョーに摩耗、鈍化、欠けがないか点検してください。切断効率を維持するために、必要に応じてグラインダーで刃を研いでください。

3.0カットオフソーの使い方(現場標準工法)

直径 25 mm までの鉄筋に最適で、現場での柔軟な切断に広く使用されています。

3.1事前チェックと準備

- 電源コードに絶縁損傷がないか点検し、のこぎりが適切に接地されていることを確認します(感電を防ぐため)。

- 研磨ホイールにひび割れ、欠け、磨耗がないか確認し、偏心回転を防ぐためフランジナットを 5 ~ 8 N·m で締めます。

- 作業エリアから 1.5 m 以内にある可燃性物質 (例: ペイント缶、アセチレン ボンベ) を取り除き、鉄筋を固定するための V クランプを設置します。

3.2安全確保とマーキング

- 鉄筋を V クランプに配置し、切断線が研磨ホイールの経路と一致するように位置を調整します。

- 鉄筋が水平方向にずれなくなるまでクランプを締めます(作業中の切断ずれを防止します)。

3.3カットの開始

- 鋸のメインハンドル(パワーコントロール用)と補助ハンドル(安定性確保用)をしっかりと握ります。鋸の電源を入れ、ホイールが最高速度(約2800 r/min、安定性を確認するために3秒間のアイドルタイム)に達するまで待ちます。

- 一定の速度(5~8 mm/秒)でホイールを鉄筋に送り込みます。のこぎりに無理な力を加えないでください(ホイールの過熱や破損を防ぐため)。

- 切断が鉄筋径の1/5に達したら、送り速度を落としてください(鉄筋が突然折れるのを防ぐためです)。火花に異常が見られる場合(例:突然明るくなる、火花が不均一に散布されるなど)、直ちに作業を停止してください。

3.4切断後の清掃

- 電源を切り、研磨ホイールが完全に停止するまで(約 10 秒)待ってから鉄筋に触れてください。

- ヤスリまたはワイヤーブラシで切断面のバリを取り除き、作業エリアから金属片を回収します(滑り防止のため)。ホイールを点検し、摩耗が元の厚さの1/3を超えている場合は交換してください。

4.0鉄筋切断機の使い方(バッチ処理)

直径 20 mm 以上の普通鉄筋または高強度鉄筋 (HRB400/HRB500 など) に最適で、大量作業に最適です。

4.1マシンのセットアップ

- 油圧オイルのレベル(タンクのスケールの 2/3 に達する必要があります)と温度(≤ 45°C。オイルが少ない、または温度が高いと切断圧力が低下します)を確認します。

- 無負荷テストを実行します。マシンをアクティブにして 2 回の完全なブレード サイクルを完了し、詰まりや異常なノイズのないスムーズな動作を確認します。

- 標準的な長さの鉄筋サンプル (誤差 ± 0.5 mm) を使用してストップゲージを校正し、切断長さの一貫性を確保します。

- ブレードのストロークを調整します。過度のブレードの摩耗を避けるために、最大下降距離を(鉄筋の直径 + 2mm)に設定します。

4.2バッチカット

- 鉄筋をストップゲージに接触するまで機械に送り込みます。鉄筋が曲がっている場合(たわみ > L/500、L = 鉄筋の長さ)は、まず鉄筋をまっすぐにして、刃に対して垂直になるようにしてください。

- フットスイッチを押すと刃が作動し、切断後に刃は自動的に元の位置に戻ります。

- 品質チェックを実施します。50回の切断ごとにランダムに3本の鉄筋を検査し、長さの精度(許容誤差±1mm)を確認します。偏差が発生した場合は、ストップゲージを再校正します。

- 完成した鉄筋を専用のラックに集めます(衝突による変形を回避します)。

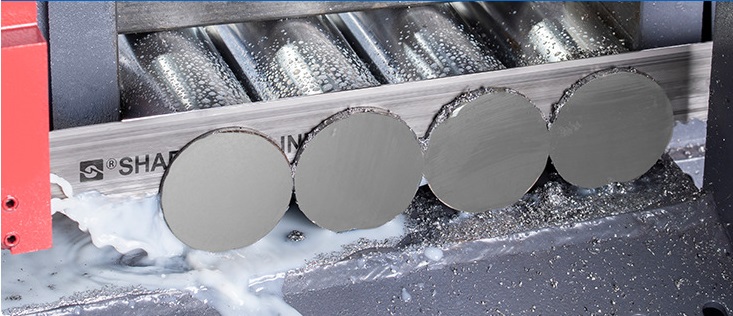

5.0金属バンドソーの使い方(精密・バッチスタッキング)

大径(30mm以上)または合金鉄筋に最適で、精密切断やバッチスタッキング作業に最適です。

5.1機械の準備

- 適切なブレードを選択してください: 標準鉄筋 (Q235B) には高速度鋼 (HSS) ブレード、合金鉄筋 (HRB500E) には超硬チップブレード (WC-Co ≥ 94%)。

- ブレードの歯のピッチを鉄筋のサイズまたはスタックの高さに合わせます (例: Φ30~50mm の鉄筋の場合は 3mm ピッチ、Φ50~80mm の鉄筋またはスタックの場合は 4.5mm ピッチ)。

- 積み重ねた鉄筋を固定するために、幅広の V ブロック (幅 ≥ 200 mm) とサイド ストップを設置します (横方向の移動を防止します)。

5.2パラメータ調整

- ブレードの張力を 25~30 N/mm² に設定します。スタックカットの場合は 10~15% 増加します (ブレードの剛性を高めて変形を防止します)。

- 切断速度を調整します。標準鉄筋スタックの場合は 6 ~ 10 m/分、合金鉄筋の場合は 4 ~ 6 m/分(切断負荷とブレードの摩耗を軽減します)。

- 冷却システムを最適化します。濃度を 10~12% に上げ、流量を 8 L/分以上に上げます。分流ノズルを追加して、すべての切断エッジに冷却剤が均一に塗布されるようにします (過熱や材料の固着を防止します)。

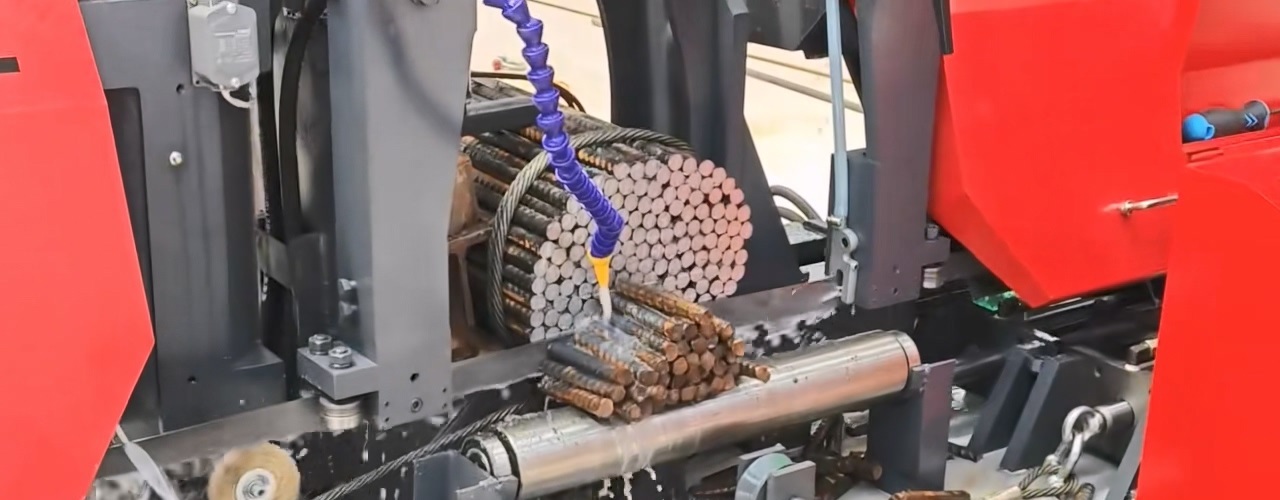

5.3バッチカット手順

- 同じ直径と材質の鉄筋のみを積み重ねます(切断力の不均一を防ぐため)。積み重ねた鉄筋を5~8 MPaの初期圧力で締め付け、位置合わせを確認した後、12~15 MPaまで圧力を上げます(滑りがないことを確認するため)。

- 長さが2mを超える鉄筋には、多点支持ローラー(間隔≤1.5m)を設置します(たるみや切断のずれを防止します)。

- 試し切り(深さ5mm)を行います。機械を停止し、切断面の垂直度(0.1°以下)と平坦度(誤差0.05mm以下)を確認します。必要に応じて、クランプまたはブレードの張力を調整してから、バッチカットを開始します。

- 操作中にブレードを監視します。停止して細かい研削ホイールで小さなチップを研磨します。チップの深さが 1 mm を超える場合はブレードを交換します。

5.4最終ステップ

- ランダム検査を実施します。バッチごとに 3 つのスタック グループ (グループごとに上部鉄筋 1 本と下部鉄筋 1 本) の長さの精度 (± 1 mm) と切断品質を確認します。

- 冷却システムを停止し、クランプを外して切断した鉄筋を取り外します。高圧エアガンで冷却剤の残留物を吹き飛ばし、端面のバリ取りを行い、鉄筋を仕様ごとに仕分けます。

6.0安全第一:基本的な操作ガイドライン

6.1個人用保護具(PPE)

- 常に着用する耐衝撃安全ゴーグル (飛び散る破片や火花から保護します) 耐切創手袋 (傷や振動による怪我を防止します)。

- 使用耳栓または耳あて 騒音が 85 dB を超える場合 (例: カットオフソーまたはバンドソーの作業)。

- 長い髪は束ね、ゆるんだ衣服やアクセサリーは避けてください(可動部品との絡まりを防止します)。

6.2機器の制限

- 鉄筋には木工用または石工用のブレードを使用しないでください (硬度が不十分で、破損したり破片が飛び散ったりしやすくなります)。

- 油圧式鉄筋カッターを使用して、焼入れした鉄筋(プレストレスト鉄筋、硬度 > HRC30 など)を切断しないでください(刃の欠けや機械の損傷の危険があります)。

- 冷却剤なしでバンドソーを使用して合金鉄筋を切断しないでください (ブレードが急速に過熱して故障する原因になります)。

6.3緊急時の手順

- 刃の破損: 直ちに機械を停止し、少なくとも 5 m 離れて (破片の飛散を回避)、すべての可動部分が停止した後にのみ清掃してください。

- 漏電: 再起動する前に、主電源をオフにし、絶縁工具を使用してコードを外し、接地システム(抵抗 ≤ 4Ω)をテストしてください。

- 手切り傷口を生理食塩水で洗い流し、ヨウ素で消毒し、深い切り傷の場合は医師の診察を受けてください(破傷風ワクチンの接種)。

7.0トラブルシューティング: よくある問題と解決策

| 問題 | 考えられる原因 | 解決 |

| カットが垂直ではない(> 0.5°) | 締め付けが緩い、刃の位置がずれている、送りが不均一 | 鉄筋を再度固定し、ブレードの位置を調整し、速度コントローラーを使用して安定した送りを行う |

| ブレード/バンドソーの摩耗が早すぎる | ブレードの種類が間違っている、速度が速すぎる、冷却剤が不十分 | 鉄筋専用のブレードに交換し、速度を下げ、冷却剤の濃度/流量を調整する |

| 切断後に鉄筋が変形する | 鈍いジョー、過剰な切削力 | ジョーを研ぎ、送り力を減らし、鉄筋材料の硬度の不一致を検査します |

| バンドソー切断ストール | ブレードの張力が低い、締め付けがきつすぎる、油圧が低い | ブレードの張力を高め、クランプ圧力を下げ、油圧オイルを補充し、ポンプ圧力をチェックします。 |

8.0結論

鉄筋切断を成功させる鍵は ツール、人、タスクの互換性 + 標準化された手順:

- 緊急小径切断→手動鉄筋カッター

- 柔軟な現場作業 → カットオフソー

- 大量処理→鉄筋切断機

- 精密・大径・合金鉄筋 → 金属バンドソー

使用するツールに関わらず、必ず作業前の点検を実施し、プロセスを綿密に監視し、作業後の清掃を徹底してください。効率、品質、そして作業者の健康を確保するため、常に安全を最優先に考えてください。

9.0FAQ: 鉄筋切断に関するよくある質問

Q: 鉄筋の直径に適した切断工具を選択するにはどうすればよいですか?

A: ツールを鉄筋のサイズに合わせてください。16mm以下の場合は手動カッター(緊急時/少量生産)を使用し、25mm以下の場合はポータブル電動切断鋸/アングルグラインダー(現場作業)を使用し、20mm以上の場合は油圧式鉄筋切断機(大量処理)を使用し、30mm以上の場合は金属バンドソーまたは合金鉄筋(精度が必要)を使用してください。

Q: カットオフソーの使用中に火花が異常に見える場合はどうすればいいですか?

A: 直ちに機械を停止してください。異常な火花(例:突然明るくなる、火花の分布が不均一になる)は、通常、研磨ホイールの位置ずれ、摩耗、または不適合(例:木工用ホイールの使用)を示しています。ホイールに亀裂がないか確認し、フランジナットを締め直し、金属専用の研磨ホイールを使用していることを確認してから、機械を再起動してください。

Q: 金属バンドソーが切断中に停止するのはなぜですか? また、それを修正するにはどうすればよいですか?

A: 停止は通常、次の 3 つの問題から発生します: ブレード張力が低い (25~32 N/mm² に増加し、スタックカット用に調整)、締め付けが強すぎる (事前クランプの圧力を 5~8 MPa に下げ、切断時には 12~15 MPa に下げる)、または油圧が低い (油圧オイルを補充し、ポンプの圧力を確認する)。

Q: 鉄筋切断機をバッチ作業で使用する場合、切断長さの一貫性を保つにはどうすればよいですか?

A: まず、標準長さのサンプル(誤差±0.5mm)でストップゲージを校正します。切断中は、各鉄筋がストップゲージに完全に押し付けられていることを確認してください(隙間がないことを確認してください)。50回の切断ごとに、ランダムに3本の鉄筋を検査し、長さの精度(許容誤差±1mm)を確認します。偏差が発生した場合は、ストップゲージを再校正してください。

Q: 油圧式鉄筋カッターで焼入れ鉄筋(プレストレスト鉄筋など)を切断できますか?

A: いいえ。焼入れ鉄筋は硬度が高く(HRC30以上)、カッターの刃が欠けたり、油圧システムが損傷したりする可能性があります。代わりに、超硬合金刃(WC-Co ≥94%)を備えた金属バンドソーと、焼入れ鉄筋/合金鉄筋用の十分な冷却剤を使用してください。