1.0プレスブレーキの種類:金属加工に最適なのはどれですか?

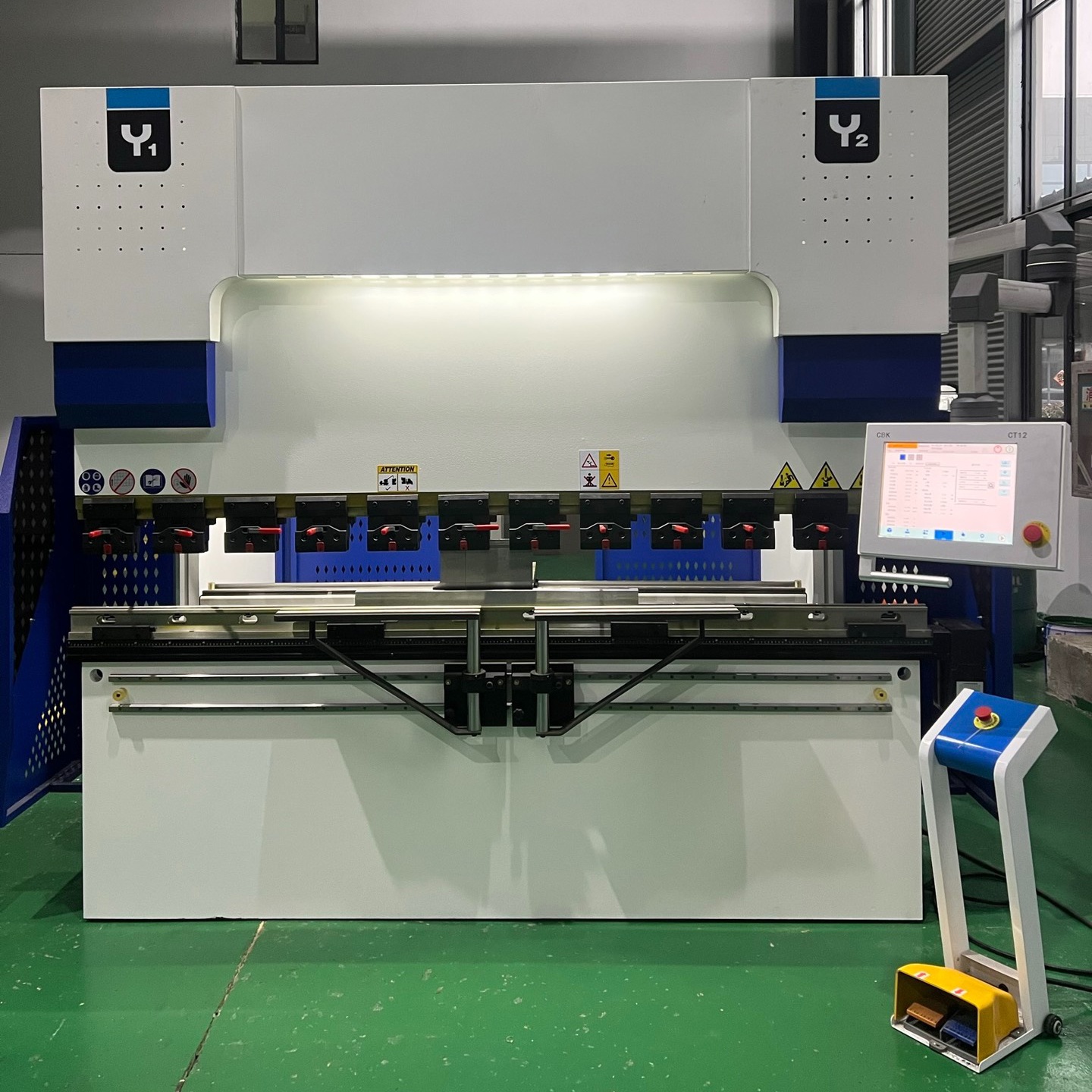

プレスブレーキ プレスブレーキは、板金を所望の形状に曲げるために設計された、不可欠な成形機械です。板金加工、機械製造、建設部品製造など、幅広い分野で使用されているプレスブレーキは、駆動システムと機能によって大きく異なります。以下に、最も一般的なタイプを分類します。

1.1機械式プレスブレーキ

機械式プレスブレーキは、フライホイールとクランクシャフトの機構を用いて作動します。従来の設計に基づいていますが、薄板から中厚板の材料の大量加工に適しています。自動化レベルは低いものの、サイクルタイムが短くメンテナンスの必要性が低いため、コスト重視の用途でも競争力を維持しています。

| アイテム | 説明 |

| ドライブタイプ | フライホイール + クランクシャフト |

| 正確さ | 中程度; ±1°の角度再現性; 動的補正なし |

| 素材の厚さ | 0.5~6 mm(薄~中厚) |

| トン数範囲 | 通常40~160トン |

| サイクル速度 | 高速。繰り返し部品に最適 |

| 制御システム | リミットスイッチ付きの手動または半自動 |

| エネルギー消費 | 高; モーターは連続運転 |

| メンテナンス | シンプル。主に潤滑とクラッチの点検 |

| 代表的な用途 | ブラケット、ツールボックス、エッジフランジ、基本エンクロージャ |

| 適している | 小規模ジョブショップ、コストに敏感なメーカー |

1.2油圧プレスブレーキ

油圧プレスブレーキは、デュアルシリンダー油圧システムを使用してラムを駆動します。堅牢なフレームと適度な曲げ精度で知られ、現在業界で最も広く採用されているタイプです。

| アイテム | 説明 |

| ドライブタイプ | デュアル油圧シリンダー |

| 正確さ | 中程度; ±0.3~0.5 mmの再現性 |

| 素材の厚さ | 1~20 mm(主に中厚から厚手のシート) |

| トン数範囲 | 一般的に40~800トン、1600トン以上にカスタマイズ可能 |

| サイクル速度 | 中程度; ストロークの長さと流量の影響を受ける |

| 制御システム | 基本的なNCコントローラまたはタッチスクリーンベースのCNC |

| エネルギー消費 | 中程度; 断続的な油圧操作 |

| メンテナンス | シールと油圧作動油の清浄度の定期点検 |

| 代表的な用途 | 建設用鋼板、金型ベース、機械パネル |

| 適している | 一般製造業、重工業、OEM |

1.3電動油圧サーボプレスブレーキ

油圧パワーとサーボバルブの閉ループ制御を組み合わせた電気油圧プレスブレーキは、高精度、リアルタイム同期、インテリジェントな補正を実現し、精密な板金作業に最適です。

| アイテム | 説明 |

| ドライブタイプ | デュアルシリンダー電気油圧サーボシステム |

| 正確さ | 高精度; ±0.01 mmの位置決め、±0.5°の角度 |

| 素材の厚さ | 0.5~25mm |

| トン数範囲 | 40~1000トン(モジュール式、拡張可能) |

| サイクル速度 | 高速; 素早い戻りストローク |

| 制御システム | 高度な CNC (例: Delem、ESA、Cybelec) |

| エネルギー消費 | 省エネ、モーターはオンデマンドで作動 |

| メンテナンス | インテリジェント診断、オイル使用量の削減 |

| 代表的な用途 | 電気キャビネット、医療用筐体、航空宇宙部品 |

| 適している | 自動化されたワークショップ、ハイエンドメーカー、スマートライン |

1.4電動プレスブレーキ

電動プレスブレーキはサーボモーターのみで駆動するため、油圧システムは不要です。クリーンで高速、かつ高精度な動作を実現し、高い再現性と低騒音が求められる用途に特に最適です。

| アイテム | 説明 |

| ドライブタイプ | ボールねじまたはギアドライブ付きサーボモーター |

| 正確さ | 超高精度; ±0.005 mmの位置決め、±0.01 mmの繰り返し精度 |

| 素材の厚さ | 0.3~6 mm(主に薄板) |

| トン数範囲 | 通常35~130トン |

| サイクル速度 | 非常に高速、即時応答 |

| 制御システム | 完全なCNC; リモートおよび自動操作をサポート |

| エネルギー消費 | 非常に低い電力。動作中のみ電力が使用される。 |

| メンテナンス | 最小限; 油圧液は不要 |

| 代表的な用途 | 精密筐体、ステンレスキャビネット、クリーンルーム機器 |

| 適している | 医療機器、3C産業、高級板金工場 |

1.5駆動システム比較表

| 特徴 | 油圧式 | サーボモーター | 電気油圧式 | 電気 |

| 駆動原理 | 油圧シリンダー | サーボモーター + 機械駆動 | 油圧+サーボバルブ制御 | 完全電動、ボールねじまたはギア |

| 制御精度 | 中程度; 圧力変動の影響を受ける | 高; 閉ループサーボ制御 | 高い; バランスのとれた力と精度 | 超高; 最小限の位置決め誤差 |

| 応答速度 | 低速から中速 | 速い | 高速かつ安定 | 非常に速い |

| エネルギー効率 | 低い; 継続的な油圧損失 | 高;オンデマンドモーター使用 | 中程度; 油圧ポンプが必要 | 最高; アクティブなときのみ電力が使用される |

| メンテナンス | 高い;オイルと配管に注意が必要 | 低い; モーターのメンテナンスが簡単 | 中程度; モーターとオイルの両方が関与 | 非常に低い; 油圧液なし |

| トン数範囲 | 10~3000トン | 5~250トン | 50~2000トン | 5~250トン |

| 一般的な用途 | 耐久性の高いコンポーネント、ブリッジプレート | 精密部品、小ロット | 自動化されたハイエンドライン | クリーンで静かで繰り返し可能なジョブ |

| 長所 | 高トルク、幅広い用途 | 高精度、低消費電力 | 力と精度のバランス | 省エネ、低騒音、クリーン |

| 短所 | ノイズが多く、電力損失が大きい | 限られた力の出力 | 複雑な構造、高コスト | 超重量荷重に対する力制限 |

2.0制御システム別のプレスブレーキの種類 – 手動、NC、CNC?

プレスブレーキは、機械的な違いに加え、制御方法によっても分類されます。完全手動モデルからインテリジェントCNCマシンまで、様々な種類があります。適切な自動化レベルを選択することで、生産性、精度、そして全体的な運用効率に大きな違いが生じる可能性があります。

2.1手動プレスブレーキ

基本的な操作と小ロット生産に最適

手動プレスブレーキは、バックゲージの位置とラムの移動量をオペレーターの調整によってのみ設定します。シンプルで経済的な設計のため、初心者、小規模な作業場、またはサンプル試作に最適です。

| アイテム | 説明 |

| 制御方法 | バックゲージ、角度、ストロークの手動調整 |

| 駆動システム | 通常は機械式または油圧式 |

| 測位精度 | 低い; オペレーターのスキルに依存、±1 mmの再現性 |

| 効率 | 低速。低頻度で反復しないタスクに適しています。 |

| バックゲージシステム | なしまたは基本的な機械的停止、手動で調整 |

| ユーザーのスキルレベル | 簡単に習得でき、初心者に最適 |

| メンテナンス | 非常に低い。電子機器は最小限で、機械のメンテナンスは簡単。 |

| 代表的な用途 | 試作、修理工場、簡単なブラケット製作 |

| 適している | 個人工房、研修ラボ、小規模工場 |

| エネルギー消費 | ドライブの種類に応じて低から中程度 |

2.2NCプレスブレーキ(数値制御)

基本的な自動化機能を備え、標準的な生産ニーズに最適です

NCプレスブレーキは、エンコーダと基本的なコントローラを使用して、Y軸(ラム)とX軸(バックゲージ)を自動化します。中程度の精度を備え、標準的な反復作業に適しています。

| アイテム | 説明 |

| 制御方法 | 基本的な数値制御(Y軸とX軸)、オプションのR/Z軸 |

| 駆動システム | 油圧式または電動油圧式 |

| 測位精度 | 中程度; ±0.2~0.5 mmの再現性 |

| 効率 | 中〜高; ジョブメモリと自動位置決めをサポート |

| バックゲージシステム | 電動駆動、通常は2軸(X + R) |

| プログラミングインターフェース | ボタンメニュー付きのデジタルディスプレイ、シンプルなロジック |

| 一般的なコントローラーブランド | エスタン E21、E300、デレム DA-41T |

| 代表的な用途 | 金属製のドア、筐体、工具キャビネット、ハードウェア部品 |

| 適している | 一般製造、中量生産工場 |

| エネルギー消費 | 中程度; オートバイはリクエストに応じて利用可能 |

2.3CNCプレスブレーキ(コンピュータ数値制御)

高精度で複雑な曲げシーケンスの完全自動化

CNCプレスブレーキは、多軸閉ループサーボ制御システムを採用し、精度と柔軟性を実現します。6軸以上(Y1/Y2/X/R/Z1/Z2)の制御が可能で、複雑な曲げシーケンスと高い再現性を実現し、高度な製造工程に最適です。

| アイテム | 説明 |

| 制御方法 | 多軸CNC制御(6軸以上) |

| 駆動システム | 電気油圧式または電動式 |

| 測位精度 | 高い再現性:±0.01 mm、角度精度:±0.5° |

| 効率 | 高; オフラインプログラミング、シミュレーション、バッチインポートをサポート |

| バックゲージシステム | 多軸サーボ制御、完全同期 |

| プログラミングインターフェース | グラフィカルインターフェース(例:Delem DA-66T/69T、ESA S660)、3Dシミュレーションをサポート |

| 追加機能 | リアルタイム補正、角度補正、衝突回避 |

| 代表的な用途 | 精密部品、医療機器、航空宇宙用パネル |

| 適している | 高度な製造、自動化ライン、スマートファクトリー |

| エネルギー消費 | エネルギー効率の高い、需要に基づいた電力使用 |

.jpg)

2.4制御システム比較表

| 特徴 | 手動プレスブレーキ | NCプレスブレーキ | CNCプレスブレーキ | 全自動スマートプレスブレーキ |

| 制御原理 | 純粋な手動調整 | 基本的な数値制御 | 多軸閉ループCNC | センサー統合AI制御 |

| 自動化レベル | なし、完全手動 | 半自動 | 高度に自動化された | 自己学習機能を備えた完全自動化 |

| 測位精度 | 低い; スキル依存 | 中等度(±0.2~0.5 mm) | 高(±0.01 mm) | 超高性能; リアルタイムエラー調整 |

| 操作難易度 | シンプル、実践的 | 中程度; 基本的なCNCの知識 | 上級レベル。熟練したプログラミングが必要 | 高い; 専門的な訓練が必要 |

| 典型的な使用例 | 試作品、修理作業 | 標準バッチ生産 | 複雑な精密製品 | スマートな製造、柔軟なライン |

| アプリケーション | 教育、小規模な修理、ワークショップ | 家電パネル、ハードウェア | 航空宇宙、医療、エレベーターパネル | 無人生産、インダストリー4.0 |

| メンテナンス | 低い; 機械的な焦点 | 中程度; コントローラーのメンテナンス | 高; CNC + サーボシステム | 高; 複雑で専門的なサポートが必要 |

| プログラミング | なし | メニューベースのシンプルなプログラム | CADインポートによるグラフィカルプログラミング | AIプログラミング、クラウド最適化 |

| 設備費 | 低い | 適度 | 高い | 非常に高い |

3.0プレスブレーキの構造タイプ:Cフレーム vs Hフレーム vs 3点

機械フレームが曲げ能力、精度、拡張性にどのように影響するかを理解する

プレスブレーキは、 構造構成剛性、耐荷重、作業スペースへのアクセス、そして機械の設置面積に直接影響を及ぼします。適切な構造を選択することで、アプリケーションのニーズに合わせて生産効率を最適化できます。

3.1オープンフレームプレスブレーキ(Cフレーム設計)

軽度から中程度の曲げ作業に適したコンパクトな構造

オープンフレームプレスブレーキは、アクセスしやすいC字型フレームを採用しており、ワークの出し入れが容易です。コスト効率が高くメンテナンスも容易ですが、剛性が低いため、小型から中型の部品や低トン数の加工に適しています。

| 特徴 | 仕様 |

| フレームタイプ | 片側または両側に開いた「C」フレーム |

| 剛性 | 中程度; 重い負荷がかかるとたわむ可能性がある |

| 標準トン数 | 20~250トン |

| 精度 | 中程度; 変形により精度に影響が出る可能性があります |

| 適切なワークピース | 小型から中型の部品。フレームの開口部によってサイズが制限されます。 |

| 可視性と操作 | オープンアクセスによりツールの変更と取り扱いが向上 |

| 設置スペース | コンパクトな設置面積、設置が簡単 |

| メンテナンス | アクセスが容易で、露出したコンポーネントにより診断が簡単 |

| 代表的な用途 | 板金部品、制御パネル、HVACフランジ、キャビネットプレート |

| 適切なユーザー | スタートアップファブショップ、少量生産ライン |

3.2クローズドフレームプレスブレーキ(ガントリー/Hフレーム設計)

重負荷および精密用途向けの高剛性構造

クローズドフレームプレスブレーキは、溶接または鋳造による完全に密閉されたガントリースタイルのフレームを特徴としており、最大限の強度と変形耐性を実現します。高トン数の多軸曲げ加工や、長期にわたる安定した精度の確保に最適です。

| 特徴 | 仕様 |

| フレームタイプ | 溶接または鋳造ガントリー(Hフレーム)構造 |

| 剛性 | 非常に高い; 連続した高負荷使用に適している |

| 標準トン数 | 160~3000トン |

| 精度 | 高い; 補正システムと連動して角度を一定に保つ |

| 適切なワークピース | 大型鋼板、構造パネル |

| インストール要件 | より多くの床面積と基礎サポートが必要 |

| 拡張性 | 多軸CNC、自動ハンドリングシステムをサポート |

| メンテナンス | 保護されたコンポーネント。定期的なメンテナンスが必要 |

| 代表的な用途 | 橋梁部品、建設機械、圧力容器 |

| 適切なユーザー | 重工業、構造用鋼メーカー |

3.3タンデムプレスブレーキ(分割フレーム/マルチマシンシステム)

複数の機械を同期させて超長尺部品を曲げる

タンデムプレスブレーキは、電子制御を用いて2台以上の同一機械を同期させます。超長尺プロファイルや大型構造部品を高精度かつ均一に曲げるために設計されています。

| 特徴 | 仕様 |

| フレームタイプ | 複数の接続されたマシンが同期して動作する |

| 同期 | サーボ/油圧協調+電子制御 |

| 曲げ長さ | 6~16メートル(さらに長くカスタマイズ可能) |

| 制御システム | 統合型高度CNC(例:DA-69Tマルチマシン同期) |

| 同期精度 | 高いリアルタイム補正により均一な曲げを実現 |

| 適切なワークピース | 輸送コンテナパネル、長いブラケット、大型鉄骨構造 |

| インストール | 現場で組み立てられるモジュール式輸送 |

| 代表的な用途 | 船体パネル、鉄道車両、風力発電塔、発電塔 |

| 適切なユーザー | 特殊装置メーカー、長尺部品製造業者 |

| システムの複雑さ | 高; 専門家によるセットアップとメンテナンスが必要 |

3.4下動プレスブレーキ

固定ラム設計;下部ビームを持ち上げて曲げる

この設計では、ラムは固定されたまま、ワークテーブルが上昇して曲げ加工を行います。コンパクトさと精密な金型アライメントに特徴を持つこのタイプは、サイクルタイムは若干長くなりますが、繰り返し精度の高い成形に最適です。

| 特徴 | 仕様 |

| フレームタイプ | 固定ラム、上昇作業台 |

| コモンドライブ | 油圧プレス+ガイドスライド機構 |

| 標準トン数 | 40~400トン |

| 精度 | 高い; 優れたダイセンタリングとアライメント |

| サイクルタイム | 遅いが安定している |

| 可視性 | 曲げ加工中のトップツールの優れた視認性 |

| ダイ交換 | コンパクトなスペース。熟練した取り扱いが必要 |

| 代表的な用途 | 精密筐体、電気キャビネット、実験装置パネル |

| 適切なユーザー | 精密板金工場、ハイエンド生産ライン |

| 剛性 | ベッド構造に応じて中程度から高い |

3.5構造形態比較表

| 特徴 | オープンフレーム(Cタイプ) | クローズドフレーム(ガントリータイプ) | タンデム(マルチマシン) | 底を打つ |

| 構造 | C字型オープンフレーム | ガントリー型クローズドフレーム | 電気的に同期したマルチマシン | 固定ラム、可動テーブル |

| 剛性 | 中程度; 変形する可能性がある | 非常に高いので、重い荷物に最適 | 組み合わせると強力 | 中〜高 |

| トン数範囲 | 20~250トン | 160~3000トン | 長さ6メートル以上、カスタムトン数 | 40~400トン |

| 精度 | 適度 | 高額、補償制度あり | 高い同期補償 | 高精度なアライメント |

| 手術 | 簡単なアクセスとツール | スペースと基礎が必要 | 複雑なセットアップ、現場での組み立て | 優れたプロセス可視性 |

| ワークピースの種類 | 小型から中型の部品 | 重くて厚いプレート | 超長尺構造物 | 精密パネル部品 |

| メンテナンス | 簡単; 露出したコンポーネント | 計画保守サイクル | 専門家のサービスが必要 | 中程度; 狭いスペースのレイアウト |

| 一般的な用途 | 小ロット板金 | ブリッジプレート、機械フレーム | コンテナ、風力タワー | 精密エンクロージャ、キャビネット |

| 適切なお店 | スタートアップ、小規模なワークショップ | 大手メーカー | 長尺部品の専門加工業者 | 高精度生産 |

| フットプリント | コンパクト | 大きくて重いベース | 柔軟だがスペースを多く必要とする | 中程度、スペース効率が良い |

4.0プレスブレーキ購入ガイド:5つのステップで最適な機械を選ぶ方法

4.1処理ニーズと材料特性を定義する

マシンを選択する前に、次の点を明確に評価してください。

- 材質(炭素鋼、ステンレス鋼、アルミニウムなど): それぞれ引張強度とスプリングバック特性が異なり、曲げ力と金型の選択に影響します。

- シートの厚さと長さ: シートが厚く長いほど、より大きな曲げ力と高いベッド剛性が必要になります。

- 曲げ角度複雑な角度や狭い半径には高精度の機器が必要です。

- 制作シナリオ: 厚いシートと薄いシートの両方を加工する場合は、大きなトン数と複数の軸を備えた CNC プレスブレーキを選択してください。

4.2必要なトン数と曲げ長さを決定する

曲げ力 = 材料の厚さ × 曲げ長さ × 材料の引張強度 / 定数 (ダイ開口部に基づく)

使用 オンライン曲げ力計算機 見積もりのために、常に 20~30%安全マージン.

確実に 機械の長さ 最大ワークサイズを超えています。

推奨例:

| ワークピースの種類 | 厚さ | 長さ | 推奨パラメータ |

| ステンレス鋼 | 6ミリメートル | 3000ミリメートル | ≥160トン/ 3200 mm |

| アルミニウム+スチールミックス | 1.5~5mm | ≤1200 mm | 80トン/2000mm CNC |

4.3制御システムと自動化機能に焦点を当てる

コントローラーによって効率と成形精度が決まります。

おすすめの機能 含む:

- CNCコントローラ: プログラム保存、角度補正、自動パラメータ設定

- 自動バックゲージ: 繰り返し位置決めを向上

- 偏向 補償 そして リアルタイムの角度フィードバック

- 自動工具交換(少量多品種生産に最適)

- MES統合、遠隔監視、インテリジェントな経路計画

4.4機械の安定性とアフターサポートを評価する

構造の信頼性 長期的な精度には重要です。

- 高強度溶接フレーム

- 最適化されたシリンダー配置

- 疲労軽減駆動システム

メンテナンス要因:

- 簡単な金型交換

- 消耗品(油圧オイル、フィルターなど)への迅速なアクセス

- リモート診断と迅速な対応サービス

アフターサポート: 確立されたブランドを選択し、 ローカルサービスネットワーク, 技術研修、 そして スペアパーツ在庫 運用リスクを最小限に抑えるため。

4.5運用コストと将来の拡張性のバランス

価格は計算の一部に過ぎません。以下の点を考慮してください。

- エネルギー効率スタンバイ電源管理を含む

- 消耗品の耐久性と価格

- システムのスケーラビリティ(ロボット統合、自動給餌など)

- 国際認証への準拠(CE、UL、ISO)

5.0プレスブレーキに適した軸数を選択するにはどうすればよいでしょうか?

制御軸を理解する:パフォーマンスと自動化の鍵

制御軸の数は、プレスブレーキの性能と自動化レベルを評価する上で重要な要素です。制御軸の数は、精度、効率、そして加工の柔軟性に直接影響を及ぼします。

5.1▍基本操作のための単軸

エントリーレベルのプレスブレーキには通常、 1つの制御軸(Y軸)ラムの垂直方向の動きを制御し、上部の金型を下部の金型に押し付けて曲げ加工を実行します。

例えば、 ALEKVS HPA-P 油圧式ワークショッププレスブレーキ 単軸システムを採用し、機械本体から手動でパラメータ調整が可能です。複雑性の低い基本的な板金加工に最適です。

5.2▍高精度成形のための多軸

モダンな CNCプレスブレーキ 最大装備可能 10個の制御軸非常に正確で自動化された繰り返し可能な操作が可能になります。

取る ALEKVS HPB CNCプレスブレーキ 例えば、以下の制御が可能な多軸CNC制御システムをサポートしています。

- バックゲージの位置決め(バツ, R, Z軸)

- 同期したラムの動き(Y1/Y2軸)

- 最高の補償

- 上型傾斜など

これらの機能により、成形の一貫性と全体的な生産性が大幅に向上します。

6.0適切なプレスブレーキサプライヤーを選択するにはどうすればよいでしょうか?

信頼できる設備投資のための戦略ガイド

信頼できるプレスブレーキサプライヤーを選定することは、設備の品質とリードタイムだけでなく、長期的なサービス、生産性、そして操業の安定性にとっても極めて重要です。以下の6つの要素は、サプライヤーの能力を評価するための包括的なフレームワークを提供します。

6.1経験と業界での評判

- サプライヤーを優先する 長年の実績のある経験 プレスブレーキの製造において。

- 彼らの 過去のプロジェクト事例、顧客ポートフォリオ、業界固有のアプリケーションを使用して、技術的な成熟度と製品の安定性を評価します。

- 評価する 顧客からのフィードバック, パートナーの推薦、 そして 輸出実績 ブランドの信頼性の指標として。

6.2カスタマイズと統合機能

- サプライヤーは、お客様の要件に応じて、機械の仕様、オプションのモジュール、または非標準の構造をカスタマイズできますか?

- 彼らは提供していますか 自動化統合ソリューションロボットによるローディング/アンローディングや自動ツールチェンジャーなどでしょうか?

- 複数のオプションがありますか? ツーリング, バックゲージシステム、 そして 制御ユニット さまざまな生産レイアウトや曲げニーズに対応できますか?

6.3アフターサービスと技術サポート

- サプライヤーは 迅速な対応のテクニカルサポート 電話、リモート アクセス、または現地訪問を通じてですか?

- 彼らは 十分なスペアパーツの在庫 ダウンタイムを最小限に抑えるには?

- は インストール, トレーニング, 試運転、 そして 定期メンテナンスサービス 提供された?

📌 ヒント: 以下の条件を満たすサプライヤーを優先します 現地のサービスチームまたはグローバルな配送ネットワークこれにより、サポートの迅速化とメンテナンスの効率性の向上が実現します。

6.4認証と品質保証

- サプライヤーは、次のような関連する国際認証を取得している必要があります。 9001 認証, CE、 または UL品質基準に準拠していることを示します。

- サプライヤーが堅牢な 品質管理システム, 出荷前検査プロセス、 そして 追跡可能な保証ポリシー 所定の位置に。

6.5現場での設置とオペレーターのトレーニング

提供しているサプライヤーを選択する ターンキーサービス完全なインストール、試運転、トレーニングのサポートが含まれます。

トレーニング プログラムでは次の内容をカバーする必要があります。

- 基本的な操作と安全プロトコル

- よくある問題のトラブルシューティング

- 定期的なメンテナンスと維持

- ソフトウェアの使用とパラメータ調整

6.6制御システム:スマート製造の中核

- ユーザーフレンドリーなインターフェース: タッチスクリーン操作、多言語対応

- 効率的なプログラム管理: 曲げプログラムへのクイックアクセス、自動角度補正、インテリジェントな衝突回避

- システム互換性: 統合可能 MESシステムデジタル化された生産管理

- カスタマイズ可能なパラメータ: さまざまな材料や処理ワークフローに適応

📌 最後のヒント: 優れたサプライヤーとは、機器メーカーだけではなく、 長期的なパートナー 制作の成功には、現状のサービスだけでなく、進化するニーズにどれだけ対応できるかも評価しましょう。

7.0プレスブレーキを購入する際に考慮すべき重要な事項

安全性、安定性、長期的なROIを確保する

トン数や曲げ長さといった主要仕様以外にも、プレスブレーキの安全性、信頼性、そしてライフサイクル投資収益率に直接影響を与える重要な要因がいくつかあります。これには、安全機能、メンテナンスの必要性、設置スペース、ソフトウェアシステムなどが含まれます。

7.1安全対策:安全な運用の基盤

プレスブレーキは、高い力と圧力下で作動する高荷重機械です。事故や怪我を防ぐためには、適切な安全機構が不可欠です。

- 緊急停止システム: 緊急時には即座に電源を遮断し、さらなる損傷や怪我を防止します。

- 保護装置: 物理的なガードと光電センサーが異物を検知し、機械の動作を直ちに停止します。

- インターロック機構: マシンは、すべての安全コンポーネントが正しく作動している場合にのみ起動します (例: ガードドアが開いている場合は電源が切断されます)。

- 繰り返し防止制御:ペダルの誤操作による意図しない繰り返し動作を防止します。

- 両手操作コントロール: 誤って起動するのを防ぐため、両手で同時にスタートボタンを押す必要があります。

- メンテナンスロックアウト: 保守作業中の不意の起動を防止します。

- 明確な安全ラベルと警告標識: 高電圧、熱、挟み込みの危険箇所などの危険区域をマークします。

- オペレーターの安全トレーニング: サプライヤーは、安全対策と緊急時の対応に関する専門的なトレーニングを提供する必要があります。

📌 おすすめ: 安全な生産環境を確保するには、常に包括的な安全構成を備えたマシンを選択してください。

7.2価格帯と投資推奨事項

価格帯: プレスブレーキの範囲は $5,000 (マニュアルモデル)から $500,000+ (完全に自動化された CNC システム)。

コストパフォーマンス比:

- エントリーレベルのモデルは、基本的な処理やスタートアップに適しています。

- ハイエンドのマシンは、効率性を高め、人件費を削減するため、長期的な ROI に最適です。

総投資分析初期コストに加えて、次の点を考慮してください。

- 運営コスト(電気代、消耗品)

- 工具交換頻度とコスト

- シフトあたりの生産性向上

これらの要因は、 回収期間 より正確に。

7.3スペース計画と設置要件

測定してください 利用可能なワークショップスペース 購入前に。

以下を許可:

- 機械の設置面積

- 荷降ろしエリア

- 機械周辺のサービスアクセス

チェック 機械の高さ, 基礎要件、 そして 床荷重容量 安全で安定した設置を保証します。

これらの追加事項を考慮することで、現在のニーズに合ったプレスブレーキを選択できるだけでなく、 安全で拡張性があり、費用対効果の高い長期運用.

8.0プレスブレーキ購入時の隠れたコスト

価格以上の総所有コスト(TCO)を理解する

プレスブレーキへの投資において、購入価格はほんの始まりに過ぎません。真に費用対効果の高い決定を下すには、以下の点を考慮することが重要です。 隠れたコスト 全体的な ROI、長期的なパフォーマンス、日々の生産効率に影響します。

8.1運用コストと消耗品コスト

オペレーターの賃金

熟練したオペレーターはより高い賃金を要求することが多いですが、通常、次のような成果をもたらします。

- より高い精度

- ミスが減る

- シフトあたりの生産性向上

人材に投資することで、全体的な廃棄率とやり直しコストを削減できます。

油圧オイルと工具の摩耗

- 油圧作動油使用時間に応じて定期的に交換する必要があります。

長寿命で高品質のオイルを使用することで、メンテナンス頻度を減らし、システムの寿命を延ばすことができます。 - ツールコスト材料の品質(例:硬化鋼工具)と適切な工具とワークピースのマッチングに依存します。

適切なツールを選択すると、摩耗と交換の頻度が最小限に抑えられます。

エネルギー消費

エネルギー効率の高いプレスブレーキは光熱費の削減に役立ちます。

ただし、速度やトン数が犠牲になる可能性があります。

バランスが鍵—生産スループットに対する電力節約を評価します。

8.2ダウンタイムコスト

予期せぬダウンタイムは、 最も高額な隠れたコスト 製造業では、アイドル時間中はオペレーターの賃金は支払われ続けるものの、生産性はゼロに低下します。

ダウンタイムを削減する方法:

- ✅ 既存の顧客に信頼性とアフターサポートについて相談する

- ✅ タイムリーな可用性を確保する スペアパーツ部品の評判が良いブランドを選ぶ

- ✅ メーカーのレビュー メンテナンススケジュール予防保守計画

- ✅ 原産国を調査し、 製造品質基準

📌 例多くのトップクラスのプレスブレーキメーカーはヨーロッパに拠点を置いており、次のようなことで知られています。

- 熟練労働者

- 強固な産業基盤

- 合理的な製造コスト

- 革新的なデザイン文化

8.3時間当たりコスト(CPH)の計算

同様の仕様のプレスブレーキを比較する実用的な方法は、 1時間あたりの運用コスト.

時間当たりコスト(CPH) =

(機械購入コスト + 年間オペレーター賃金 + 年間メンテナンスコスト)÷ 年間総稼働時間(計画停止時間を含む)

CPHを併用する ブランドの評判 十分な情報に基づいて購入を決定し、誤った節約を避けることができます。

これらの隠れたコストを理解することで、購入者は定価以上の価値を見出して、 真の長期的価値初期の経済的な余裕だけではありません。

参考文献

www.pressandshear.com/ブレーキプレスマシンガイド/

guide.directindustry.com/適切なプレスブレーキの選択/

www.southernfabsales.com/blog/プレスブレーキを購入する際に知っておくべき5つのこと