- 1.0アプリケーションニーズを理解する:コイル機器選定の第一歩

- 2.0専門家のアドバイスを求め、サプライヤーと緊密に協力する

- 3.0ユニバーサルコイルラインの落とし穴を避ける

- 4.0コイル処理を個別の部品ではなくシステムとして考える

- 5.0適切なローディングおよびスレッド装置を選択して生産性を優先します

- 6.0サプライヤーから包括的なデータと文書を収集する

- 7.0利用可能なツールとリソースを活用する

- 8.0設置のベストプラクティス: スペース、位置合わせ、安全な取り付け

- 9.0コイルの装填とねじ切りの効率を向上

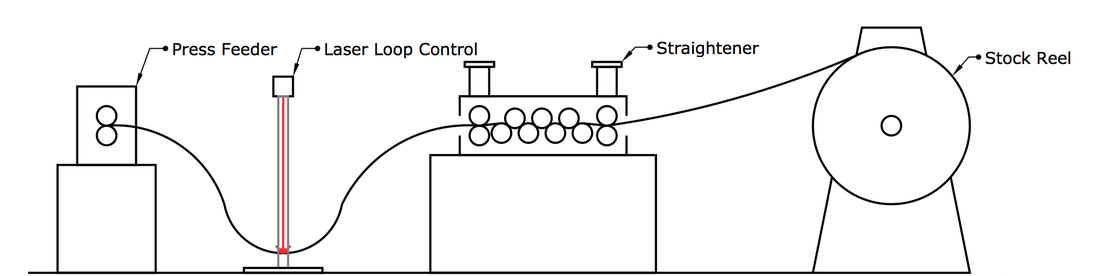

- 10.0ループ制御とフリーループ管理

- 11.0給餌の準備:給餌の種類を理解し、適切な給餌器を選ぶ

- 12.0エアフィードとダブルロールフィードによるフィード性能の向上

- 13.0スリッページと株価マーキングの問題への対処

- 14.0供給中の材料の座屈とたるみの防止

- 15.0精度を犠牲にすることなく送り速度を最大化

- 16.0コイルハンドリング関連業務のサポート

- 17.0コイルストックを損傷や歪みから保護する

- 18.0メンテナンスとセットアップ:コイルラインの長期的なパフォーマンスの鍵

- 19.0結論:生産性向上のための効率的なコイルハンドリング

導入

現代の金属プレス加工において、高い生産率を達成し、部品品質を一定に保つには、適切なコイルハンドリングが不可欠です。コイル設備を初めて設置する場合でも、生産ラインを拡張する場合でも、3 in 1のデコイラー、ストレートナー、フィーダーシステムを含むコイルハンドリング機器の選定、設置、操作方法を理解することは非常に重要です。

1.0アプリケーションニーズを理解する:コイル機器選定の第一歩

見積もり依頼や購入の決定を行う前に、コイル処理ラインに必要な仕様について徹底的に調査してください。作業内容と必要な材料の範囲をすべて想定してください。

- コイル重量、外径(OD)、内径(ID)

- 材料の幅と厚さ

- フィード長さとライン速度

- 毎分ストローク数と送り精度要件

- 材料の種類と特殊な特性(高引張強度、滑らかな仕上げ、マーキング感度)

これらの要因について、機器サプライヤーに率直に伝えてください。ほとんどのコイルハンドリング機器は軟鋼を基準に設計されているため、機械的特性が異なる材料の場合は調整が必要になる場合があります。

2.0専門家のアドバイスを求め、サプライヤーと緊密に協力する

同様のコイルハンドリングアプリケーションを扱った専門家の経験を活用しましょう。金属プレス加工の専門家は、扱いが難しい材料や特殊な条件での取り扱いに関する実用的なヒントやソリューションを頻繁に共有しています。材料サプライヤーは、一般的な材料挙動や推奨される処理に関する貴重な知見を提供してくれます。

コイル機器メーカーの担当者を貴社施設にご招待することを強くお勧めします。現地訪問により、生産要件、利用可能なスペース、設備を評価し、貴社固有のニーズに最適な機器をご提案することが可能となります。

3.0ユニバーサルコイルラインの落とし穴を避ける

考えられるあらゆるスタンピング工程をカバーできる単一のコイルラインを購入しようとすると、逆効果になることが多いです。そのような設備は存在しますが、以下のような問題が発生する傾向があります。

- 予想よりも大幅に高価

- ほとんどのアプリケーションでは効率が低い

- 保守と運用がより複雑

代わりに、特定の用途に合わせてカスタマイズされた、よりシンプルなコイルラインを2~3本購入することを検討してください。これらのラインは、包括的なライン1本よりもコストが低く、特定の用途の範囲内でより効率的に動作します。

4.0コイル処理を個別の部品ではなくシステムとして考える

コイル処理機器をコーディネートされたシステムとして選択する(多くの場合、 3 in 1 デコイラー、ストレートナー、フィーダーマシン部分的な組み立てよりも優れた同期性と信頼性を実現します。

ストックリール、ストレートナー、フィーダーなどの部品を別々のサプライヤーから購入すると、初期コストは抑えられるかもしれませんが、稼働中に同期の問題が生じ、コストのかかる問題が発生する可能性があります。ワンソース・コーディネーション・システムにより、以下のことが実現します。

- より優れた統合とパフォーマンス

- メンテナンスとトラブルシューティングの責任を一元管理

- ダウンタイムを減らし、生産をスムーズに

5.0適切なローディングおよびスレッド装置を選択して生産性を優先します

コイルハンドリング設備を導入する目的は、生産量の向上、つまり1時間あたりのプレス部品数の増加です。稼働時間を最大限に延ばし、コイル交換を最小限に抑える設備を選定することが重要です。例えば、

- 12 インチの部品を毎分 200 ストロークで加工しても、コイルを 15 分ごとに交換し、再装填とねじ切りにさらに 15 分かかる場合は意味がありません。

- 効率的なコイルローディングシステムへの投資 ダブルスピンドルストックリール またはコイルカーを使用すると、ダウンタイムを大幅に削減できます。

6.0サプライヤーから包括的なデータと文書を収集する

ご購入前に、機器の供給元から詳細な資料と文書を入手してください。重要な情報には以下が含まれます。

- 機器のサイズとスペース要件

- 詳細なシステムレイアウト図

- コイルの重量と長さの容量の仕様

- 供給速度と材料処理能力

これらの詳細を把握しておくと、現実的な期待を設定し、プラントのレイアウトを効果的に計画できるため、設置後の予期せぬ事態を減らすことができます。

7.0利用可能なツールとリソースを活用する

多くの材料および機器サプライヤーは、コイルの取り扱い計画を支援するために、次のような無料ツールを提供しています。

- コイルの重量と長さの計算機

- 適切なたるみを蓄積するためのフリーループガイド

- メートル法と標準ゲージのコンバーター

これらのツールをショップ監督者、セットアップ担当者、エンジニアリング、購買チームに提供して、コミュニケーションとセットアップの精度を向上させます。

8.0設置のベストプラクティス: スペース、位置合わせ、安全な取り付け

コイル処理機器を選択したら、長期的な成功のためには慎重な設置が不可欠です。

- 素材を自由にループできる十分なスペースを確保します。 垂直ループにおける適切なたるみの蓄積は、巻き戻し、矯正、そして送り出しを同期させる上で不可欠です。たるみの蓄積スペースが少なすぎても多すぎても、操作上の問題を引き起こします。

- 機器の調整とメンテナンスのためのスペースを確保します。 混雑した環境では安全上の危険が生じ、タイムリーなサービスの提供能力が低下します。

- 機器を正確に調整します。 位置ずれは材料詰まり、過度の摩耗、そしてスクラップの発生につながります。自動コイル装置は、手動供給オペレータのように位置ずれを補正することができません。

- 機器を床にしっかりと固定するか、押し付けます。 固定されていない機械は安全上のリスクを伴い、運転中に位置ずれが生じ、ダウンタイムとスクラップの増加につながります。プレス機間で時折移動する機器であっても、位置変更と位置合わせを迅速に行うために、ラギングボルトを設置する必要があります。

取り付けプレート、チャンネル鉄レール、およびねじ付きタイバーは、複数のコイル ライン コンポーネント間の位置合わせと位置の整合性を維持するのに役立ちます。

9.0コイルの装填とねじ切りの効率を向上

高い生産性を維持するための 2 つの重要な要素であるコイルのロードとスレッド処理を高速化するには、次の点を考慮してください。

- インストール ダブルスピンドルストックリールスペースに余裕があれば可能です。これにより、別のコイルを供給しながら新しいコイルを装填できるため、ダウンタイムが短縮されます。

- ダブルリールが不可能な場合は、 コイルローディングカーと線路コイルを事前に配置して、すぐに積み込みできるようにします。

- 複数のコイルを連続運転できるように準備しておくために、コイル保管ラックを実装します。

- より安全で迅速な取り扱いを実現するために、コイル固有のパレット配置やマンドレルを備えたコイル積載フックや牽引モーターなどのツールを使用してコイル積載設備を更新します。

- コイルを拡張する前に、リフティング装置を使用してコイルをマンドレルの中央に配置するよう作業員を訓練してください。電動拡張リールは、手作業の労力を軽減し、拡張機構の摩耗を軽減します。

- ストックリールにホールドダウンアームを取り付けることで、弾力性のある材料をコントロールし、供給中のコイルの緩みを防ぎます。ホールドダウンアーム付きのクレードルは、繊細なコイルや弾力性のあるコイルの取り扱いに適しており、コイルの重量を均等に分散します。

10.0ループ制御とフリーループ管理

適切なたるみの蓄積とループ制御は誤解されることが多いですが、スムーズなコイル供給には不可欠です。

- フリーループ内では、たるみは水平方向ではなく垂直方向に蓄積されます。水平方向のループが長すぎると、利用可能なたるみが減少します。

- フィード長が長い場合は、ループ状のピットを掘って垂直落下を増やしたり、ストック ラインの高さを上げてたるみ管理を改善したりできます。

- 高速運転では、材料の跳ね返りや振動によりループ制御信号に誤りが生じ、搬送精度に影響を与える可能性があります。解決策としては、カウンターウェイト、バネ式ダンパー、ループを覆うマッドフラップ、磁力式コンベアサポートなどが挙げられます。

- クリープ速度モードを備えた可変速ドライブは、材料の停止マークの原因となる停止と開始の動作を排除することで、ループ制御を改善します。

- ループ制御装置は、ループ制限を検出するためにライダーアーム、電気アイ、または低電圧プローブを使用することがあります。材料の緊張による損傷を防ぐために、プレス制御に配線された最小限のループ遮断装置を使用します。

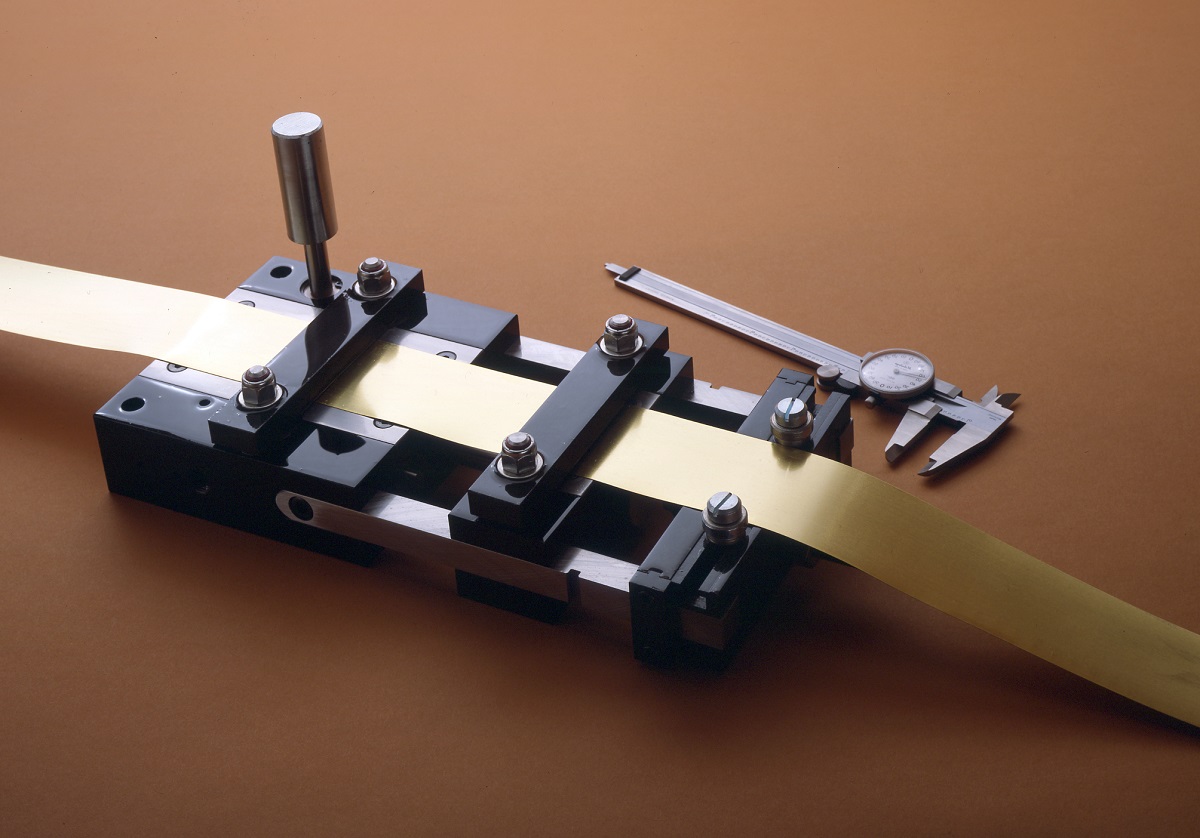

11.0給餌の準備:給餌の種類を理解し、適切な給餌器を選ぶ

コイル供給における適切なたるみとループ制御が確立された後、次に注目すべきは供給プロセスそのものに移ります。そこでは、精度と速度が部品の品質とスループットに直接影響を及ぼします。コイルラインで一般的に使用されるフィーダーには、主に2つの種類があります。

- スライド式フィード: スライドフィードは、速度は遅いものの、位置精度が高いという特徴があり、機械駆動(多くの場合、プレス機から動力を得る)のほか、空気圧、油圧、電気駆動も可能です。送り速度が遅いため、繊細な加工や高精度なプレス加工に最適です。

- ロール式給紙: ロールフィードは、通常、高速生産向けに設計されており、材料を連続的または段階的に掴んで送り出します。機械式または電動式のものもあります。ロールフィードは、グリップ式フィーダーに比べて材料への跡が残りにくく、メンテナンスも比較的少ないため、長期生産に適しています。

現代のコイルラインの多くは、統合された 3 in 1 デコイラー、ストレートナー、フィーダーユニットを使用しており、生産ニーズに合わせて供給速度と精度を細かく調整できます。

12.0エアフィードとダブルロールフィードによるフィード性能の向上

エアフィード プレス機の様々な位置(側面、前面、背面)に取り付けることができ、比較的低コストであるため、汎用性に優れています。そのため、少量生産やジョブショップ環境で人気があります。しかし、ストローク速度はシリンダーサイズによって制限されるため、短い送り長さでは最大送り速度が制限されることがあります。メーカーは、短い送り長さでの未使用容積を減らすために、エアシリンダー内にブロックを追加することを推奨することがよくあります。これにより、空気の流れを妨げたり、部品を摩耗させたりすることなく、速度を向上させることができます。

ダブルロールフィード 材料をダイに押し込み、引き出すことで、ストリップ材を全長にわたって供給できる高度な機能を提供します。また、薄い材料に張力をかけ、プレス加工中にストリップ材を真っ直ぐかつ水平に保ちます。これは、たるみや座屈が生じやすい幅広または柔軟な材料にとって特に重要です。

13.0スリッページと株価マーキングの問題への対処

給紙時の滑りは、特に亜鉛メッキ鋼板などの滑らかな素材や潤滑剤が塗布された素材ではよくある問題です。この問題に対処するには、以下の手順を踏んでください。

- ストックに潤滑油を塗る 後 給餌 フィードロールの汚染を防ぎ、適切な牽引力を確保します。

- 事前に潤滑された材料の場合、サンドブラストのフィードロールを使用すると、材料を損傷することなくグリップが向上することがよくあります。

- ショットブラストとクロームメッキが施されたマットクロムフィードロールは、トラクションと耐摩耗性が向上しており、用途に合わせてさまざまな粗さのレベルで利用できます。

- ローレット加工されたフィードロールはグリップ力を高めますが、跡が残る可能性があります。仕上げ品質が重要な表面では使用しないでください。

14.0供給中の材料の座屈とたるみの防止

ダイで切断された材料を供給する場合は、ダブルロール フィーダー 材料を引っ張るために使用することはできません。このような場合、薄い材料の座屈を防ぐには、以下のことが必要です。

- 材料を挟み込んだり、溝付きレールに通したりする複雑なガイド システム。

- プレスストロークよりわずかに速い速度で材料を送ります。送り速度が速すぎると材料が積み重なって座屈し、精度が低下します。

フィーダーとダイの間やグリッパージョーの外側でたるみやすい幅広の材料は、 ローラーコンベアセクションビールローラーとも呼ばれるこのローラーは、適切な位置決めと供給精度を維持します。

15.0精度を犠牲にすることなく送り速度を最大化

多くのオペレーターは、特にエアフィードにおいて、毎分プレスストローク数の増加を目指しています。エアフィード速度はシリンダー容積によって制限されますが、シリンダー内に変位ブロックを追加するなどの改造により、フィード長が短い場合でも速度を大幅に向上させることができます。これらの改造は、ポートやパッキンへの干渉を防ぎ、部品の寿命を維持するために、工場と相談の上行う必要があります。

16.0コイルハンドリング関連業務のサポート

密接に関連するいくつかの操作により、コイル供給ラインの効率と品質が向上します。

- エッジコンディショニング: コイルストックのスリットエッジは、完成部品では目に見えるエッジになることが多いため、コイルの巻き戻し/矯正中または直後にエッジ調整を行うと、コストのかかる二次バリ取り作業の必要性を減らすことができます。

- 部品の矯正: プレス加工された部品の中には、金型から平坦でない状態で出てくるものがあります。部品矯正機は、こうした部品を迅速かつ安定的に修復し、全体的な歩留まりを向上させ、手作業の負担を軽減します。

- スクラップ処理: スクラップ、特にかさばるスクラップや連続スクラップを効率的に除去・処分することで、生産の減速を防ぎます。電動スクラップチョッパーやクランクシャフト駆動ユニットは、金型への負荷を軽減し、プレス機間で移動できるため、柔軟性が向上します。逆ループ制御を用いてスクラップをリールに巻き戻すことで、スクラップの処分も容易になります。

17.0コイルストックを損傷や歪みから保護する

コイルストックの健全性を維持することは非常に重要です。損傷や歪みのあるストックは、スクラップ率の上昇や供給の問題を引き起こす可能性があります。以下の保護対策をご検討ください。

- 使用 カスケード型サポート 矯正機出口とフィーダー入口に、重量による材料のたわみや歪みを防ぐための支持材を設置します。支持材は、板金またはアイドラーロール(金属板厚の360倍以上の半径)で構いません。

- 在庫が接触する可能性のある床や壁には 屋内外用カーペット クッションとなり、素材を損傷から守ります。

- 重量やバウンス効果によって素材を歪ませるライダーアームの使用は避けてください。代わりに、 低電圧 プローブ または 電気の目 非接触ループ制御用。反射材からの誤信号を避けるため、電気アイは斜めに設置するか、独立した送信受信機ペアを使用する必要があります。

- 利用する ポリウレタンコーティングロール 非常に繊細な用紙を扱う場合は、ストレートナーやフィーダーを使用してください。異物の付着や過度のマーキングを防ぐため、これらのロールは細心の注意を払って清潔に保ってください。

- 滑らかなクロームロール仕上げは優れた耐摩耗性を提供し、破片による損傷を防ぎますが、トラクションを優先する場合はトラクションが低下する可能性があります。

18.0メンテナンスとセットアップ:コイルラインの長期的なパフォーマンスの鍵

適切にメンテナンスされたコイル処理システムは、信頼性が高く、一貫した結果をもたらします。主な推奨事項:

- セットアップおよびメンテナンス担当者に対して、取扱説明書と標準操作手順の徹底したトレーニングを重視します。

- 問題の連鎖を防ぐために、問題のあるテクニックをすぐに修正します。

- ほとんどの機器の調整は 圧力調整常に作業に必要な最小限の圧力に設定し、必要に応じて徐々に圧力を上げてください。過度な調整は機器の寿命を縮めます。

- 継続的な視聴覚点検を奨励します。車両の音の微妙な変化に注意を払うように、オペレーターと監督者は、異常な音、振動、または潜在的な問題を示唆する視覚的な兆候に、問題が深刻化する前に注意を払う必要があります。

- エッジ ガイドはバリアではなくガイドとして設計されています。オーバーランが繰り返されるとアライメントに問題があることが示され、キャンバー、スカロップ、または機器の損傷を回避するためにすぐに修正する必要があります。

19.0結論:生産性向上のための効率的なコイルハンドリング

効率的なコイル処理には、適切な機器の選択、適切な設置、定期的なメンテナンスが不可欠です。 3-in-1 デコイラー、ストレートナー、フィーダーシステム 同期の改善、ダウンタイムの削減、生産のスムーズ化を実現します。

アプリケーション固有の設備、正確なループ制御、適切なアライメントに重点を置くことで、供給精度を向上させ、スクラップを削減します。効率的なコイルローディング、保護対策、そして定期的なメンテナンスに投資することで、生産の安定性と費用対効果を維持します。

適切な設定と訓練されたオペレーターがいれば、コイル処理システムは生産性を大幅に向上させ、部品の品質を改善し、機器の寿命を延ばすことができます。