導入:

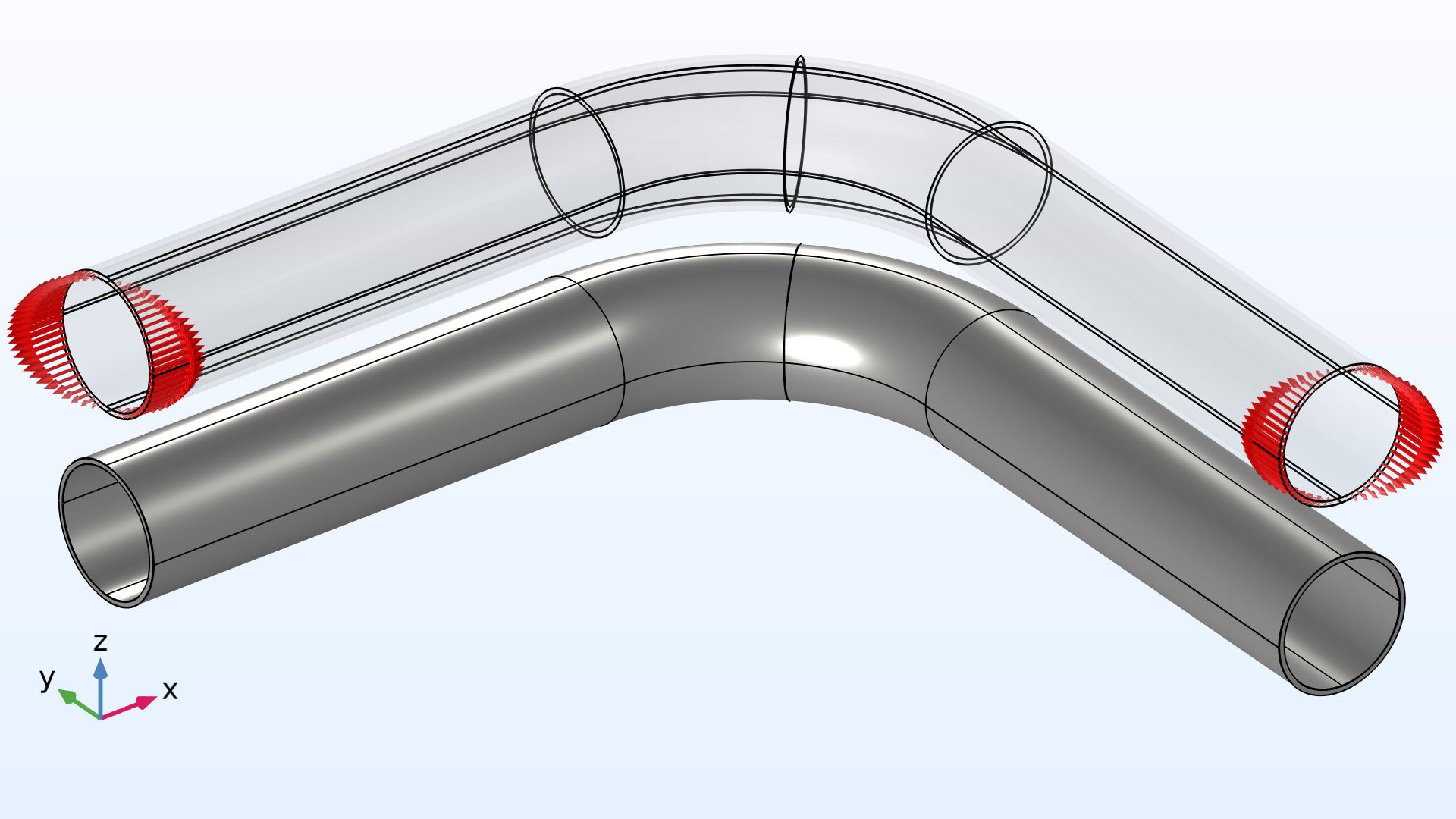

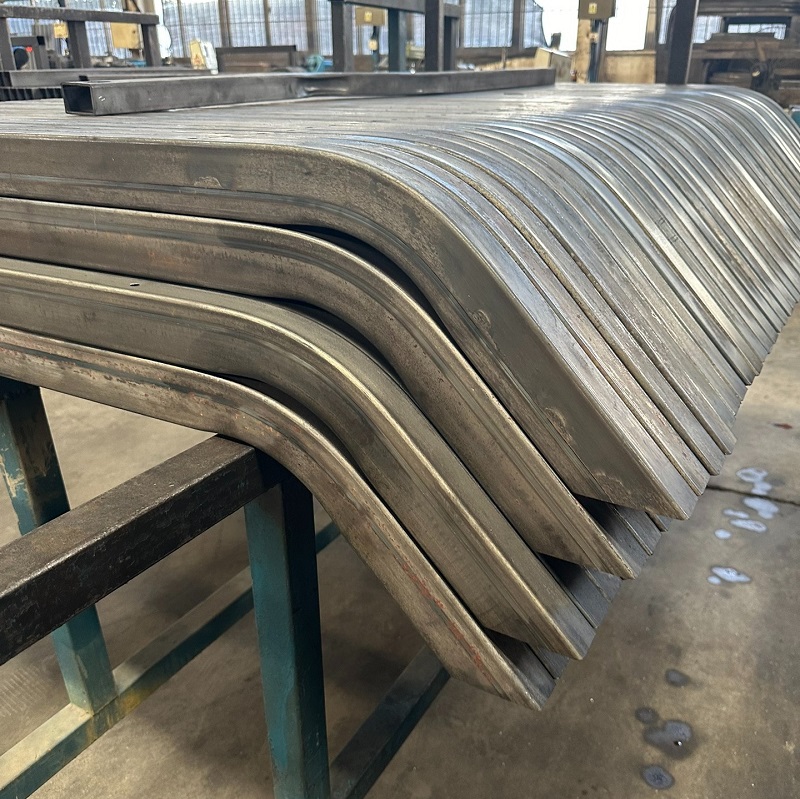

曲げチューブは、その大量かつ多様な種類により、建設、自動車、航空宇宙、化学工学など、さまざまな産業において重要な部品です。これらの部品は、材料と構造の両方の観点から、製品の軽量化と高強度化に対する高まる需要を満たします。

ただし、曲げ加工中に応力や変形の問題が発生し、チューブの性能に影響を与え、構造上の問題やその他の問題を引き起こす可能性があります。

この記事の目的は、ステンレス鋼曲げチューブの応力と変形に関連する質問と回答を取り上げることです。

1.0曲げチューブの応力と変形の原因

1.1処理中に発生するストレス

冷却速度: 曲げ加工では、冷却速度が不均一な場合、チューブ材料内の温度差が生じ、異なる領域で機械的特性が異なり、熱応力が発生します。領域間で冷却速度に大きな差がある場合、伸張または 圧縮応力 高温部と低温部で応力分布に不均一性が生じることがあります。この不均一な応力分布により、局所的な変形や残留応力の蓄積が生じ、チューブの品質に影響を及ぼします。

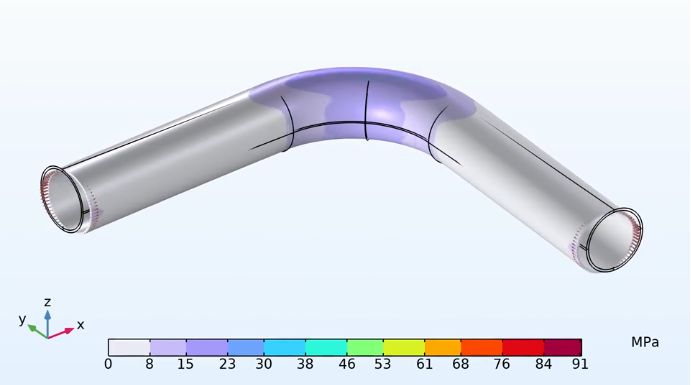

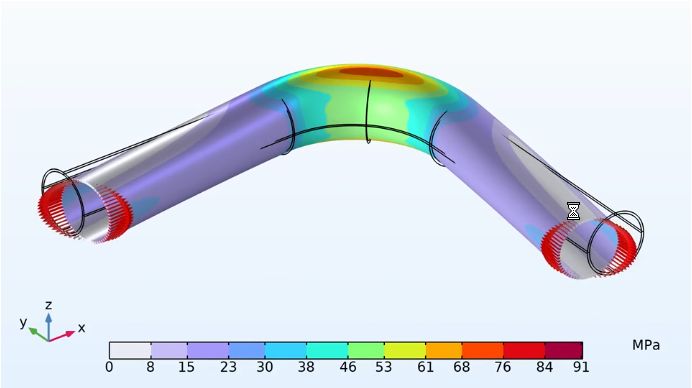

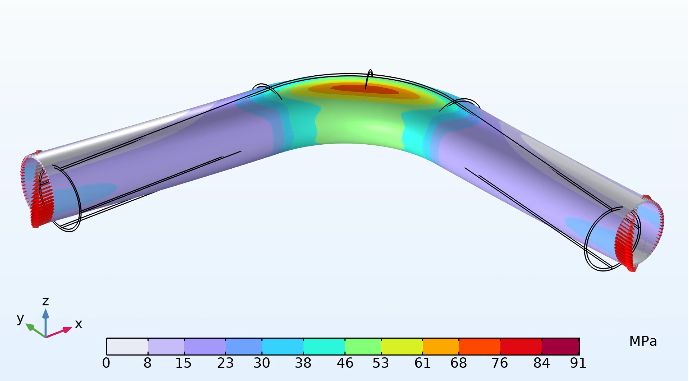

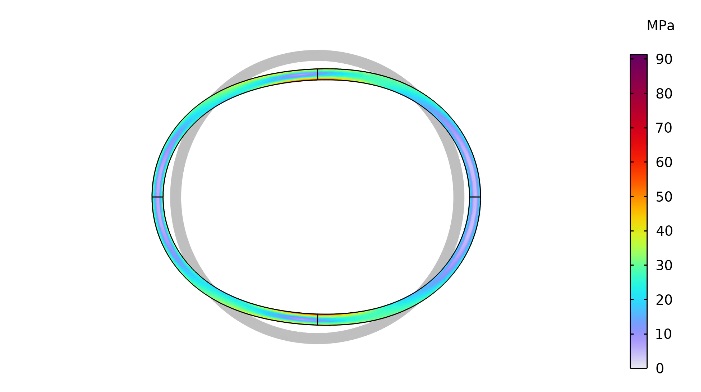

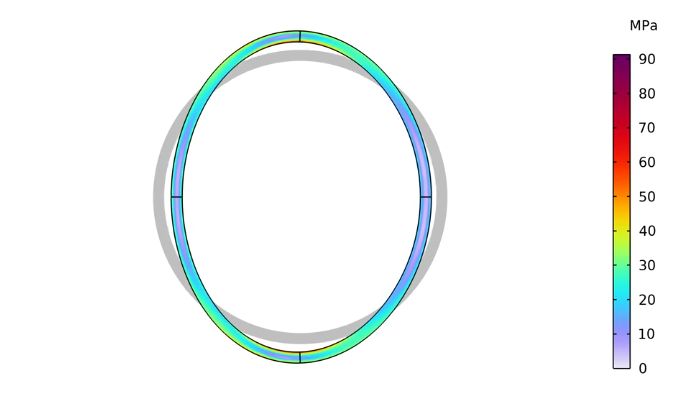

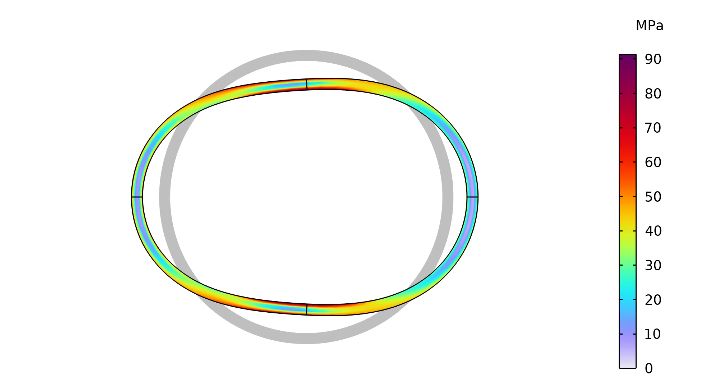

曲げ加工工程: ステンレス鋼管を曲げる際、外側には引張応力が発生し、内側には圧縮応力が発生します。各部分での応力分布が不均一になると、曲げ加工中に楕円化やしわなどの変形が発生する可能性があります。

不適切な処理: 不適切な金型や曲げ加工機の使用、不適切な CNC 設定、過剰な処理速度、または潤滑不良は、チューブの局所的な応力集中や不可逆的な変形につながる可能性があります。

1.2材料特性の影響

内部ストレス: 特に冷間圧延金属材料では、曲げ加工時に材料の内部応力が解放され、曲がりや反りが発生し、管の形状精度に影響を与えることがあります。

高硬度と 冷間加工硬化: ステンレス鋼は硬度が高いため、曲げ加工時に冷間加工硬化が起こり、引張応力により材料表面の硬度が増加し、脆くなります。

弾性と可塑性: ステンレス鋼は曲げ加工時に大きく反発する傾向があり、チューブの最終形状と設計要件の間に偏差が生じます。

1.3不適切な機器設定

不適切な曲げ金型の選択: 曲げ加工機に不適切な寸法、曲率半径、または材質の金型を選択すると、チューブの応力分布と変形に影響する可能性があります。

曲げ速度制御が正しくありません: 曲げ機のプログラミングに誤りがあったり、異なる材料に応じて曲げ速度を設定していない場合、特に曲げの初期段階と最終段階で材料に不均一な応力が生じ、局所的な過変形や形状の歪みが生じる可能性があります。

2.0曲げ管の応力と変形の検出方法

2.1目視検査および測定ツール

目視検査: 肉眼または拡大鏡を使用して、チューブの表面のひび割れ、傷、へこみ、その他の欠陥を確認します。

ノギスとマイクロメータ: 外径、内径、壁の厚さを測定して寸法精度を確認し、チューブの真円度、直径、曲げ半径を評価して設計要件を満たしていることを確認します。

2.2参照サンプルテスト

チューブを標準サンプルと比較して、設計要件を満たしているかどうかを判断します。

2.3許容範囲標準テスト

許容基準に従ってチューブの曲げ半径、角度、寸法、形状をテストします。

2.4高精度の非破壊検査

3.0ソリューション: 応力と変形の問題に対処する効果的な方法

3.1曲げ半径の最適化

曲げ半径: チューブの壁の厚さと材料の特性に基づいて適切な曲げ半径を選択します。半径が小さすぎると、外側が過度に伸び、内側が圧縮され、変形する可能性があります。

「最小曲げ半径」の原則に従ってください。応力集中を減らすために、最小曲げ半径は通常、チューブ直径の 3 ~ 5 倍です。

3.2曲げ速度を制御する

曲げ速度: 曲げ速度が速すぎると、応力分布が不均一になり、局所的な変形や反発を引き起こす可能性があります。逆に、速度が遅すぎると、冷間加工硬化を引き起こす可能性があります。 パイプ曲げ機 CNC 制御システムにより、さまざまな材料の曲げ速度に対応するようにプログラムできます。

3.3マルチパス曲げ加工を採用

複数ステップの曲げ: 複数の曲げステップを実行すると、各曲げの応力が効果的に軽減され、反発や変形が減少します。

3.4カスタム曲げ機金型

チューブの仕様に適した曲率半径と寸法の曲げ金型を選択し、金型を定期的にメンテナンスして表面を滑らかにし、曲げ加工時のチューブの損傷を軽減します。

4.0曲げチューブの応力と変形に関するよくある質問と回答

金属曲げチューブではどのような種類の応力が発生しますか?

引張応力(外側)、圧縮応力(内側)、せん断応力。

最小曲げ半径と応力の関係は何ですか?

半径が小さくなると応力が高くなり、元の材料特性が損なわれる可能性があります。

曲げ時に残留応力が発生するのはなぜですか?

残留応力は、曲げ加工中に内部応力が完全に解放されていないために発生します。

曲げ時の変形を抑えるにはどうすればいいですか?

適切な曲げツールと CNC 制御の曲げ機械を使用して半径を管理し、過度の伸張や圧縮を回避します。

リバウンド現象とは何ですか?

リバウンドとは、材料が曲げられた後に部分的に元の形状に戻り、偏差が生じることです。

参考文献

- パイプの曲がり部分の興味深い応力 https://www.comsol.com/blogs/the-intriguing-stresses-in-pipe-bends

- 配管部品のモーメント荷重に対する SIF と応力指数の背景 https://www.osti.gov/biblio/841246

- 金属配管部品の応力集中係数(i 係数)、柔軟性係数(k 係数)、およびその決定B31J – 2017 https://www.asme.org/codes-standards/find-codes-standards/b31j-stress-intensification-factors-flexibility-factors-determination-metallic-piping-components/2017/pdf