鋼球は現代産業において最も重要な部品の一つです。サイズは小さいものの、様々な機械システムにおいて滑らかで正確な回転運動を実現するために不可欠な役割を果たしています。自動車のトランスミッションから航空宇宙機器まで、精密鋼球はあらゆる場所で使用されています。

1.0鋼球はなぜそれほど重要なのでしょうか?

鋼球はボールベアリングの転動体として機能し、次のような用途で広く使用されています。

- 産業用および自動車用ベアリング

- 極めて高い信頼性が求められる航空宇宙部品

- 電動モーターと電動工具

- バルブと流量制御システム

- 高精度測定装置

- 電子機器、医療機器など

その役割はシンプルですが、非常に重要で、摩擦を減らし、負荷を分散し、回転部品間の正確な位置合わせを維持することです。

2.0鋼球製造に使用される材料

製造プロセスは、材料の慎重な選定から始まります。選定される材料は、最終用途の要件によって異なります。

2.1一般的な材料には次のようなものがあります:

- クロム鋼(AISI 52100)– 優れた硬度と耐摩耗性。

- ステンレス鋼(例:AISI 440C、316、420)– 腐食性または湿気の多い環境で使用されます。

- 炭素鋼– 経済的で、重要でない用途に使用されます。

- 特殊合金– 磁気特性、高温、または特殊な用途向け。

鋼は棒または線の形で提供され、加工前に化学組成と機械的特性について徹底的にテストされます。

3.0鋼球製造工程のステップバイステップ

3.1ステップ1:スチールスラグの切断

鋼線は、 ナメクジそれぞれ最終的なボールよりもわずかに大きいサイズで、後工程での成形とバリ除去に十分な材料を確保します。

3.2ステップ2:生のボールを形成する

鋼球は、必要なサイズ、材質、精度に応じて、主に 2 つの方法で形成されます。 冷間圧造 そして 熱間成形.

冷間圧造(冷間成形)

冷間圧造工程では、鋼スラグを2つの半球形の金型の間で最大20トンの圧力をかけ、粗い球状(生球)に成形します。この段階では鋼は軟らかく、焼きなましされた状態にあるため、割れることなく変形しやすくなります。

冷間圧造は、鋼を球形に成形するだけでなく、内部の結晶組織を微細化し、強度と寸法安定性を向上させます。この方法は、ベアリング、自動車部品、精密機器などの高精度鋼球の製造に広く利用されており、均一なサイズと表面品質が求められます。

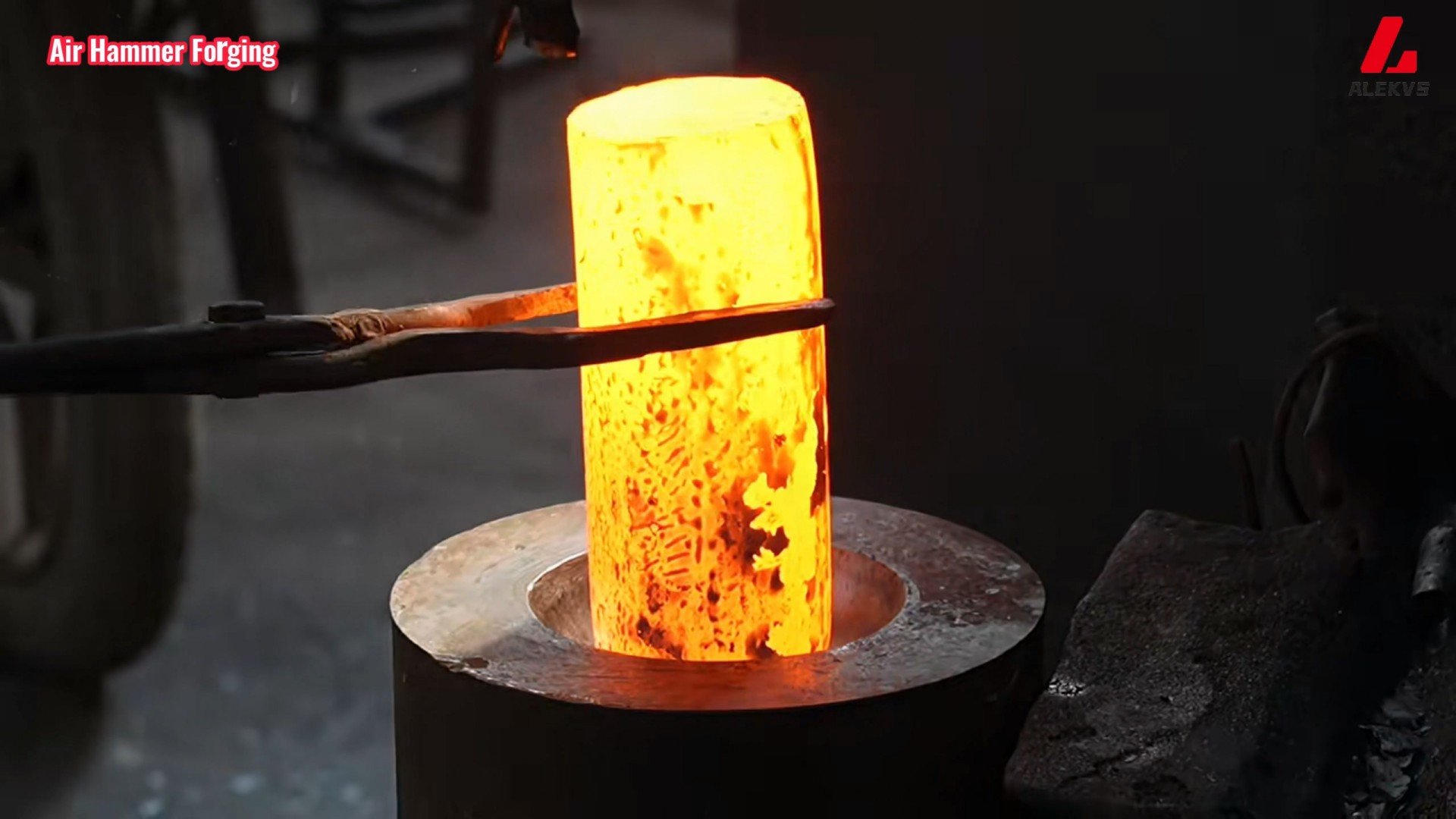

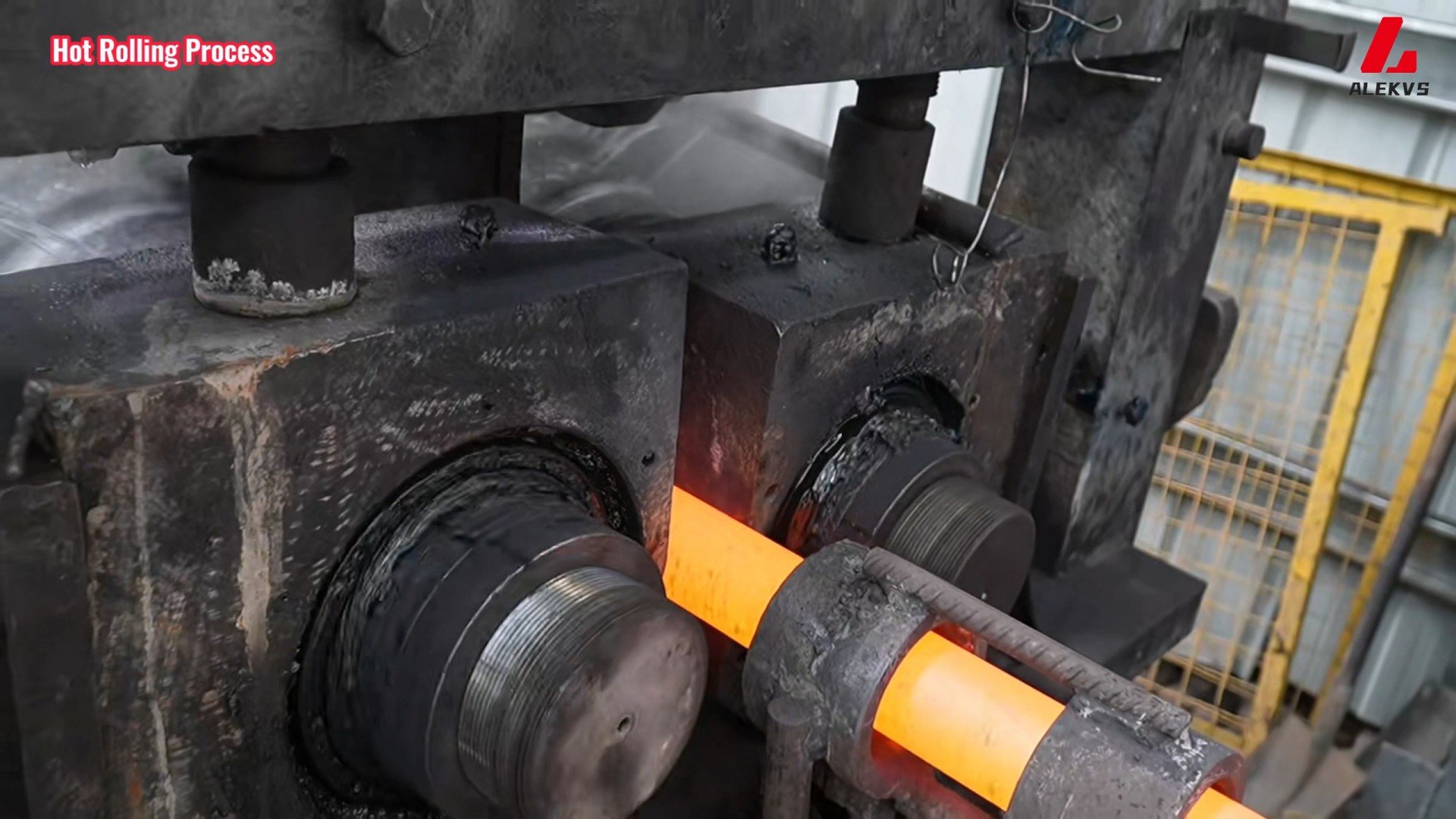

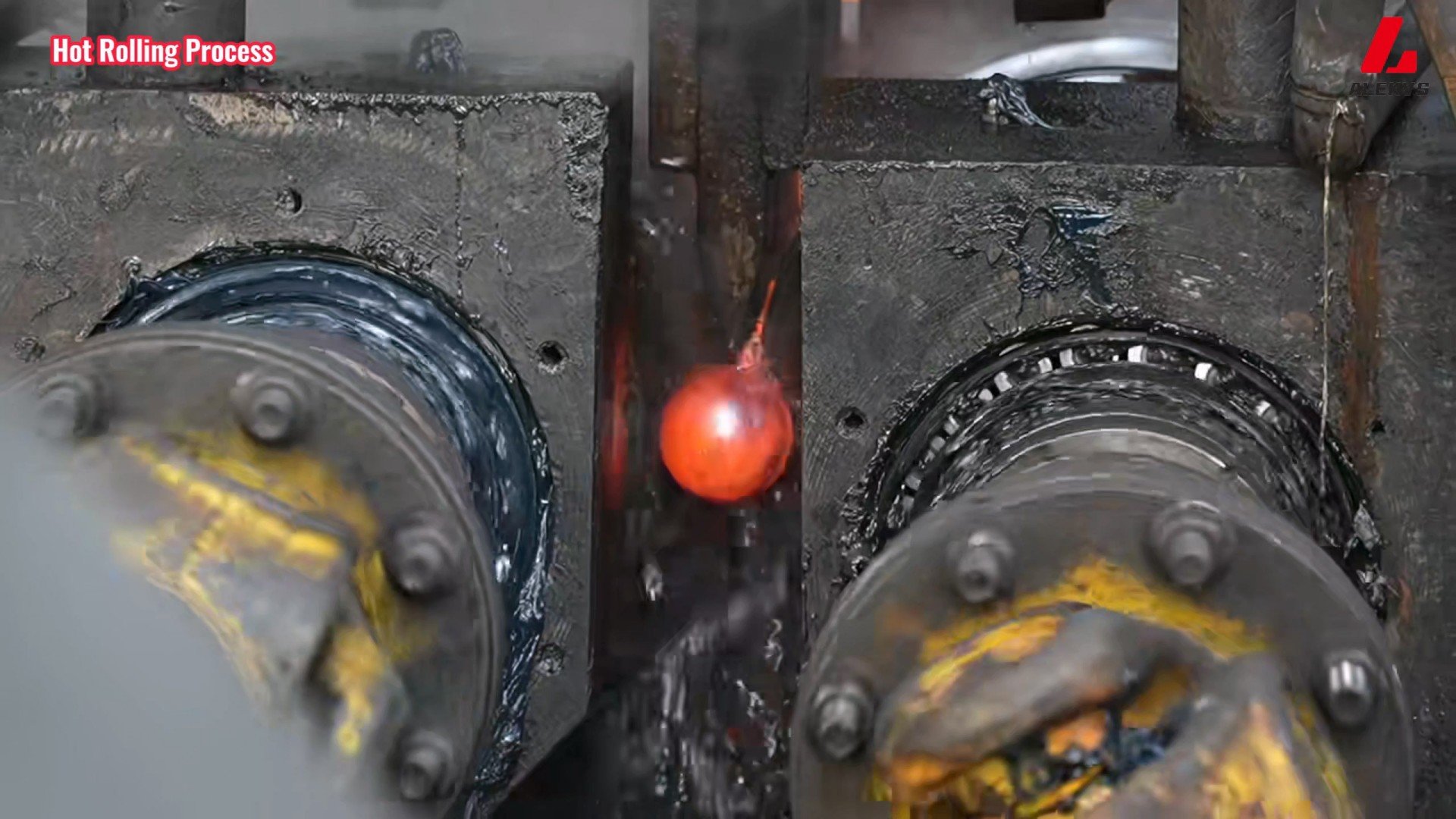

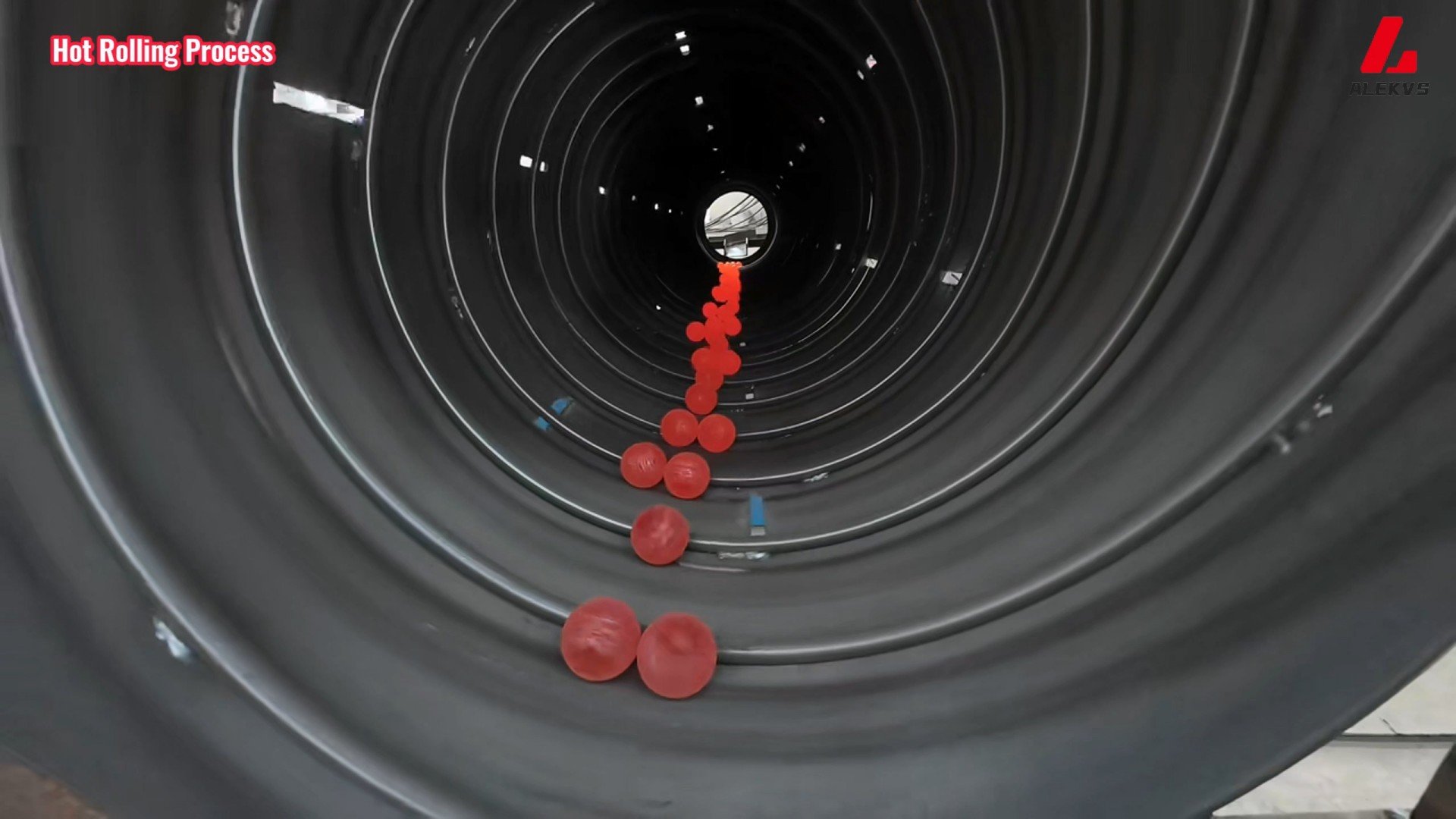

熱間成形(熱間圧延または熱間圧延)

より大型またはより硬い鋼球の場合、熱間成形が一般的に用いられます。この方法では、鋼球は通常、 900℃と1200℃ 材料が十分に塑性化するまで加熱します。加熱されたスラグは、その後、成形金型の間で鍛造または転造され、球状のブランクが作られます。

熱間成形は、室温では変形しにくい高炭素鋼や合金鋼に適しています。また、大口径ボールを経済的に製造することも可能です。ただし、熱間成形されたボールは、通常、所望の精度と表面仕上げを得るために、追加の研磨と熱処理が必要です。この方法は、次のような製造によく用いられます。 研削媒体、産業機械部品、その他の用途 極めて厳しい公差が要求されない場合。

3.3ステップ3:フラッシュの除去(フラッシュプロセス)

生のボールには、 フラッシュこれは2枚の金属板を使って取り除かれます。

ボールは反対方向に回転する鋳鉄板の間を転がる。

あるいは、片方のプレートが回転し、もう片方のプレートは静止したままである

この操作により、バリが除去され、真円度が向上しますが、ボールはまだ硬化されておらず、寸法も正確ではありません。

3.4ステップ4:ソフトグラインド(オプションステップ)

いくつかの工場では、 ソフトグラインド フラッシングに続く工程です。鋼がまだ柔らかいうちに、研磨砥石を用いて形状を微調整します。この工程により、ボールの均一性が向上し、熱処理の準備が整います。

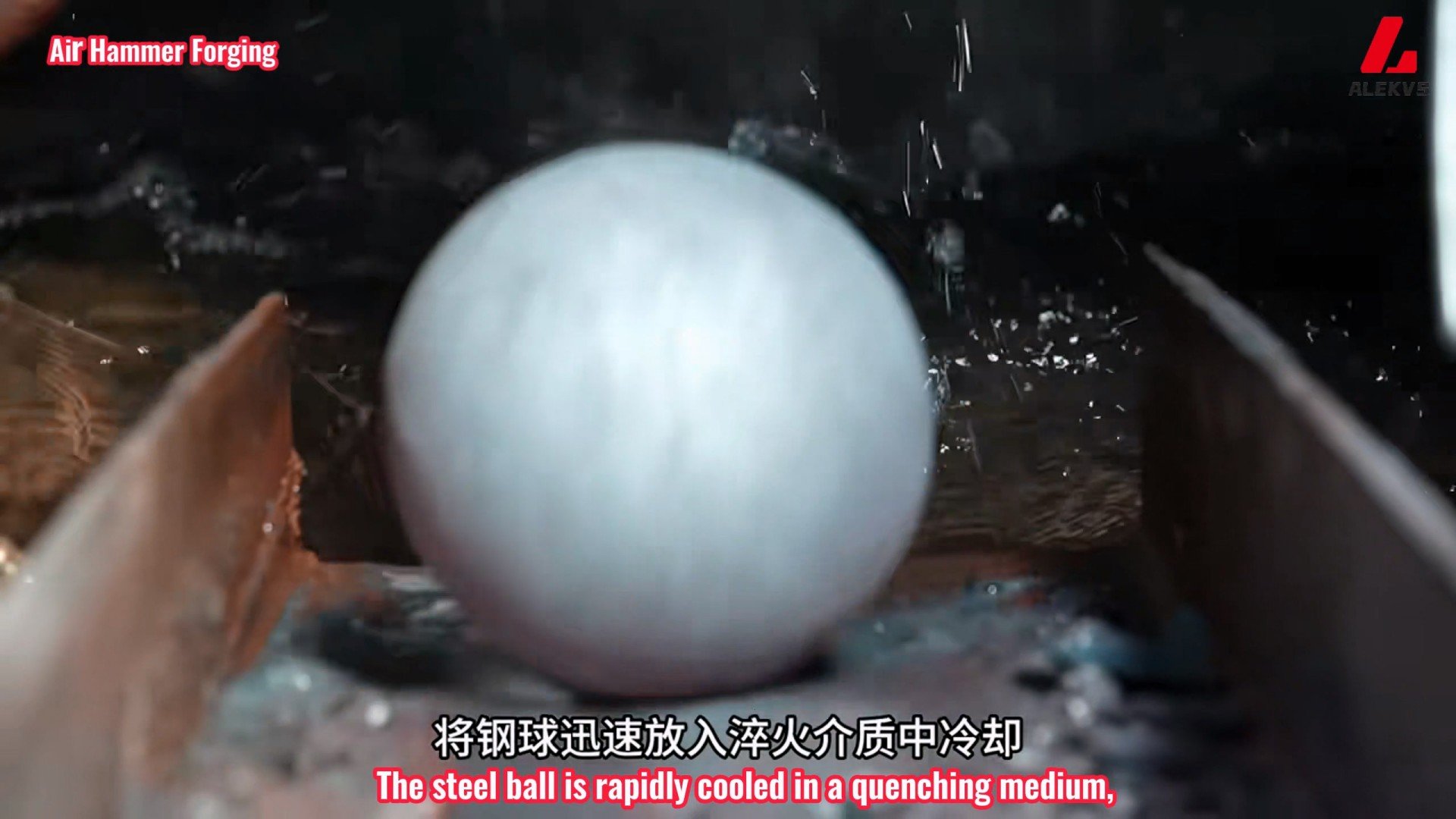

3.5ステップ5:硬度と強度を高めるための熱処理

現在、鋼球は硬化・強化するために熱処理されています。

- オーステナイト化: ボールは約 1,500°F(815°C) オーステナイトを形成する。

- 焼入れ: ボールは油浴中で急速に冷却され、硬いマルテンサイト構造を形成します。

- 焼き戻し: ボールは再加熱され 325°F(160°C) 内部応力を軽減し、脆さを軽減します。

その結果、 完全硬化鋼球 耐摩耗性と疲労強度に優れています。

3.6ステップ6:スケール除去(酸化層の除去)

3.7ステップ7:硬化鋼球の精密研削

この粉砕工程により、 丸み そして 寸法精度:

- ボールは回転する砥石と固定された鋼板の間で転がされる

- 微細研磨剤が少量の材料を除去する

このステップにより、ボールは最終的なサイズから数ミクロン以内に収まります。

3.8ステップ8:ラッピング - 表面の超仕上げ

ラッピング ボールを精密に仕上げるプロセスです。

- 2枚の硬化鋼板(1枚は固定、もう1枚はゆっくり回転)の間で転がされる

- 微細な研磨スラリーにさらされる

これにより表面の凹凸が除去され、 鏡のような仕上がり そして許容範囲は Ra 0.01 μm そして 直径のばらつき < 0.1 μm.

3.9ステップ9:洗浄、検査、サイズ調整

この時点で、鋼球は次のようになります。

- 洗浄済み 研削およびラッピングからの残留物を除去する

- 目視および機械検査 傷、ひび割れ、または凹凸

- 等級分けとサイズ分け 精度に基づく

3.10鋼球のグレードと許容差

鋼球のグレードと国際規格

精密鋼球は、洗浄と目視検査を経て、真円度、表面仕上げ、直径のばらつきといった厳しい公差に基づいて等級分けされます。以下の表は、業界標準に基づいてこれらの幾何公差を定義しています。

| 学年 | ユニット | 球形度 | ロット直径のばらつき | 公称直径公差 | 最大表面粗さ(Ra) |

| G3 | で | 0.000003 | 0.000003 | ±0.00003 | 0.5μインチ |

| んん | 0.00008 | 0.00008 | ±0.0008 | 0.012μm | |

| G5 | で | 0.000005 | 0.000005 | ±0.00005 | 0.8μインチ |

| んん | 0.00013 | 0.00013 | ±0.0013 | 0.02μm | |

| G10 | で | 0.00001 | 0.00001 | ±0.0001 | 1.0μインチ |

| んん | 0.00025 | 0.00025 | ±0.0013 | 0.025μm | |

| G25 | で | 0.000025 | 0.000025 | ±0.0001 | 2.0μインチ |

| んん | 0.0006 | 0.0006 | ±0.0025 | 0.051μm | |

| G50 | で | 0.00005 | 0.00005 | ±0.0003 | 3.0μインチ |

| んん | 0.0012 | 0.0012 | ±0.0051 | 0.076μm | |

| G100 | で | 0.0001 | 0.0001 | ±0.0005 | 5.0μインチ |

| んん | 0.0025 | 0.0025 | ±0.0127 | 0.127μm | |

| G200 | で | 0.0002 | 0.0002 | ±0.001 | 8.0μインチ |

| んん | 0.005 | 0.005 | ±0.025 | 0.203μm | |

| G1000 | で | 0.001 | 0.001 | ±0.005 | — |

| んん | 0.025 | 0.025 | ±0.127 | — |

4.0おすすめ動画:鋼球の作り方

製造工程をより深く理解していただくために、このビデオでは鋼球の成形、熱処理、仕上げ工程を段階的にご紹介します。冷間圧造と熱間成形の両方の技術を含む、この記事で解説した製造方法を視覚的に理解していただけます。

5.0鋼球に適用される国際規格

転がり軸受用の鋼球は、世界的な精度基準に適合する必要があります。これには以下が含まれます。

- ABMA標準10A– 非研磨ベアリングおよびその他の用途向けの金属ボール

- ASTM F2215– ベアリングおよびバルブにおける鉄および非鉄金属ボールの仕様

- DIN 5401– 転がり軸受および一般産業用ボール

- ISO 3290-1– 転がり軸受 — ボール — パート1:鋼球

- JIS B 1501(JSA) – 転がり軸受 — ボール

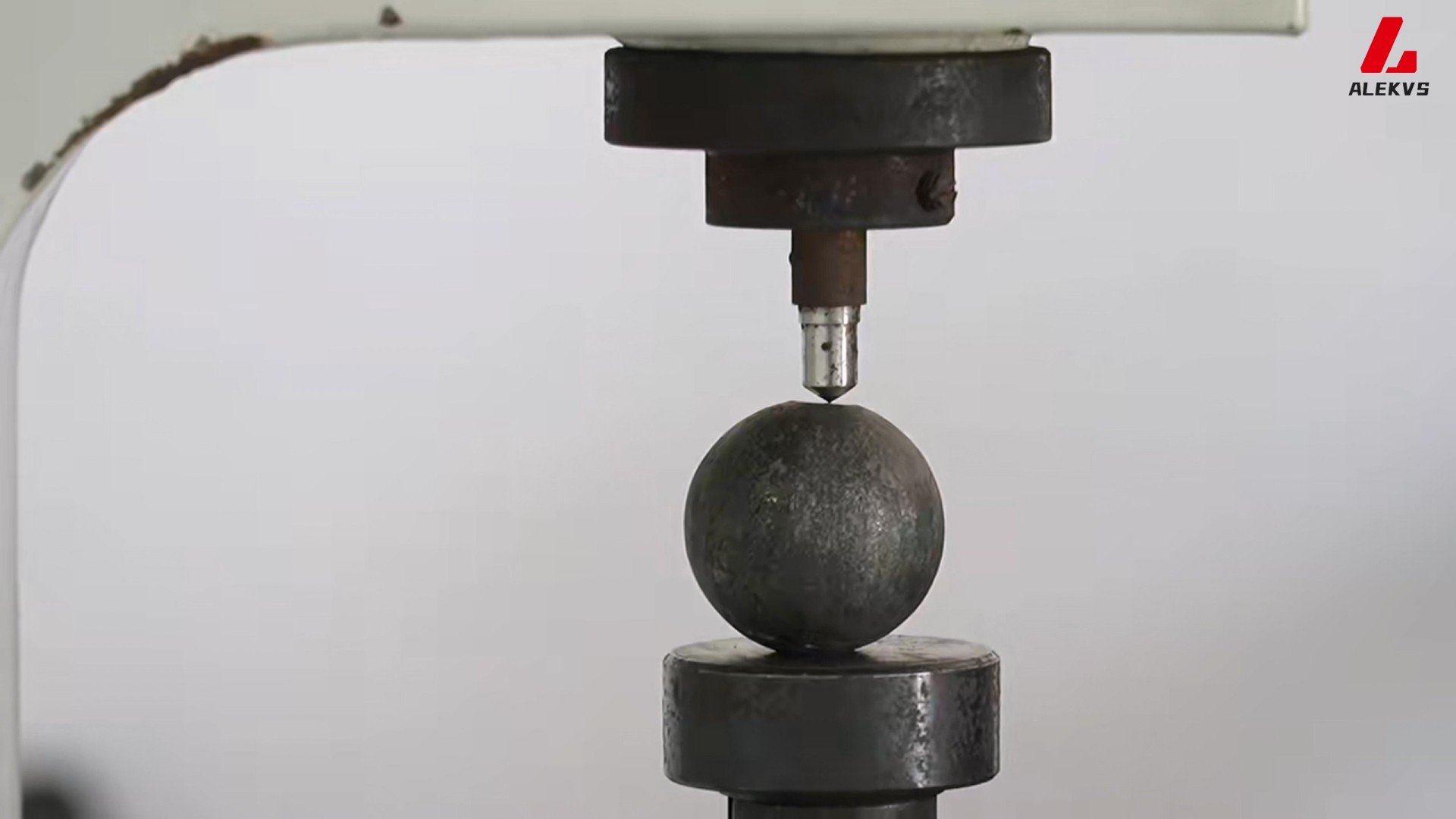

6.0あらゆる段階での品質管理

信頼性を確保するために、鋼球の製造には以下が含まれます。

- 原材料試験 組成と機械的完全性のため

- 工程内検査 あらゆる段階(形状、サイズ、硬さ)

- 非破壊検査(例えば、 渦電流検査)ひび割れや欠陥がないか確認する

- 破壊試験 サンプルバッチ(例:硬度試験、微細構造分析)

7.0鋼球製造における現代の革新

業界は以下のように進化し続けています。

- 自動化とロボット工学 より速く、一貫した生産のために

- マシンビジョンとAIベースの品質管理

- リアルタイム監視機能を備えた高度な熱処理炉

- 新しいコーティング技術(例:防錆、自己潤滑フィルム)

- ハイブリッド材料 セラミックコーティング鋼や窒化ケイ素の代替品など

8.0よくある質問(FAQ)

Q1: スチールベアリングボールの製造にはどのような材料が使用されていますか?

最も一般的なのはクロム鋼 (AISI 52100) ですが、用途に応じてステンレス鋼、炭素鋼、特殊合金も使用されます。

Q2: 精密鋼球の真円度はどのくらいですか?

高級ボール(G5やG10など)は、完全な球面から以下の誤差が生じることがあります。 0.13ミクロン高性能アプリケーションに極めて高い精度を提供します。

Q3: 鋼球を熱処理する目的は何ですか?

熱処理により硬度と耐久性が向上し、ボールは高い負荷に耐えられるようになり、機械システムの摩耗が軽減されます。

Q4: 研削とラッピングの違いは何ですか?

研削 は形づくられるプロセスであり、 ラッピング 表面仕上げを改善し、厳しい公差を実現する研磨プロセスです。

Q5: 鋼球のグレードは何ですか?

鋼球はグレード(G5、G10、G100 など)によって分類され、真円度、表面仕上げ、直径の変化に基づいて精度レベルを示します。

9.0結論

小さいながらも、 鋼球 世界中の機械の円滑な稼働に、鉄鋼は大きな役割を果たしています。その製造工程は、冶金学、機械工学、そして現代の自動化技術を融合したもので、エンジンの回転、タービンの稼働、そして技術の進歩を支える微細な部品を生み出しています。

鋼球を調達する場合でも、単に工業生産に興味がある場合でも、このプロセスを理解することで、一見単純なものを作るのにどれだけの精度と注意が必要なのかがわかります。

10.0表1:鋼球の種類

鋼球は、幅広い材質、サイズ、仕上げで提供されており、それぞれが特定の機械的、環境的、コスト的要件を満たすように設計されています。以下の表は、主な鋼球の種類、材料特性、および一般的な用途をまとめたものです。エンジニアや設計者がニーズに最適なオプションを選択するのに役立ちます。

| カテゴリ | 材質/タイプ | 主な特性 | 代表的な用途 |

| クロム鋼 | AISI 52100 | 硬度60~67 HRC、優れた耐摩耗性、良好な寸法安定性、高い荷重容量 | ベアリング、自動車部品、精密機器 |

| ステンレス鋼 | AISI 316 | オーステナイト系、優れた耐食性、非磁性 | 海洋環境、化学処理装置 |

| AISI 420 | マルテンサイト系、硬度50~55 HRC、硬度と耐食性のバランス | 食品加工、医療機器 | |

| AISI 440C | 高炭素マルテンサイト、硬度58~65 HRC、優れた耐食性 | 高性能ベアリング、航空宇宙用途 | |

| 炭素鋼 | 1010, 1055, 1085 | 低コスト、炭素含有量が多様、クロム鋼より硬度が低い | 玩具、低荷重ベアリング、一般産業用 |

| 特殊合金 | 工具鋼(M50) | 耐高温性 | 航空宇宙、高速機械 |

| ニッケル合金 | 極めて優れた耐腐食性 | 化学処理、海洋用途 | |

| 真鍮と青銅 | 非発火、装飾 | 装飾的な備品、特別な安全環境 |

サイズと精度グレード

鋼球は、さまざまな性能要件を満たすために、さまざまなサイズ範囲と精度グレードで製造されています。

| サイズ範囲(直径) | 代表的な用途 | 精密グレード | 許容差の例(10mmボール) |

| 0.2~25.4ミリメートル | 精密ベアリング、計器 | 3年生 | ±0.08 μm |

| 0.2~25.4ミリメートル | 高品質ベアリング、自動車 | 5年生 | ±0.13 μm |

| 0.2~50 mm | 一般的な産業用途 | 10年生 | ±0.25μm |

| 25~150 mm | 大型産業機器 | 16年生以上 | ±0.5μm以上 |

表面仕上げと処理

表面仕上げと処理は、耐摩耗性、摩擦、腐食保護に大きな影響を与えるため、要求の厳しい用途でのパフォーマンスにとって非常に重要です。

| 処理/仕上げ | 目的/効果 | 適用可能な材料 |

| 不動態化 | 耐腐食性を向上 | ステンレスボール |

| リン酸処理 | 耐摩耗コーティング | 炭素鋼球 |

| PVD – TiN(窒化チタン) | 硬度と耐摩耗性の向上 | クロム鋼、ステンレス鋼 |

| PVD – DLC(ダイヤモンドライクカーボン) | 摩擦を低減し、耐摩耗性に優れています | 高性能アプリケーション |

| 表面粗さ(Ra) | 0.02 μm(ミラー)~0.25 μm(標準);より滑らか = 摩擦とノイズが少ない | すべての材料 |

| 磁気特性 | クロム鋼は強磁性であり、AISI 316ステンレス鋼は非磁性である。 | アプリケーションのニーズに応じて異なります |

11.0表2: 主な特性と仕様

鋼球の性能は、硬度、耐食性、耐荷重性、寸法精度など、いくつかの重要な特性に左右されます。以下の表は、これらの主要な仕様の概要を示しており、特定の動作条件に適した鋼球の選定に役立ちます。

| 財産 | 標準値 / 範囲 | 影響要因 | 注記 |

| 硬度 | 52100: 60~67 HRC; 420: 50~55 HRC; 440C: 58~65 HRC | 材質、熱処理 | 硬度が高いほど、耐摩耗性と耐荷重性が向上します |

| 耐摩耗性 | クロム鋼に最適。PVDまたは窒化処理で強化。 | 硬度、材料組成、表面仕上げ | Taber摩耗試験または類似の方法で試験済み |

| 耐腐食性 | 316: 優秀; 440C: 良好; 52100: 限定 | 合金組成、表面処理、環境 | 保護を強化するために、パッシベーション、オイルコーティング、または特殊コーティングを使用します。 |

| 耐荷重能力 | クロム鋼の含有量が多い。サイズと硬度によって異なる。 | 材料の硬度、直径、潤滑 | 静的および動的荷重を含み、疲労寿命に影響します |

| 疲労寿命 | 高精度のクロム鋼を多く使用 | 材質、表面仕上げ、動作条件 | 高速または連続動作に重要 |

| 耐熱性 | 52100: –20°C~120°C; 440C: –30°C~200°C; M50: 最大315°C | 材料と熱処理 | 高温では硬度が低下し、低温では脆さが増す可能性がある |

| 寸法精度 | グレード3: ±0.08 μm; グレード5: ±0.13 μm; グレード10: ±0.25 μm | 製造工程、精密グレード | ベアリングや計器にとって重要 |

| 丸み | 直径公差よりも厳しい; グレード5 ≈ 0.13 μm | 精密製造 | スムーズな操作と騒音レベルに影響します |

| 表面仕上げ(Ra) | 0.02 μm(ミラー)~0.25 μm(標準) | 研削、研磨方法 | より滑らか = 摩擦と騒音の低減 |

| ロット均一性 | バッチ内での硬度、サイズ、丸みの一貫性 | 厳格な品質管理 | マルチボールアプリケーション(例:ベアリング)に重要 |

12.0表3: 業界標準と認証

認定規格への準拠により、異なるメーカーや用途間で鋼球の品質、性能、互換性の一貫性が確保されます。以下の表は、鋼球に関連する主要な業界規格と認証を示しています。

| 規格/認証 | 範囲 | 主な要件 | 代表的な業界/用途 |

| ABMA 10-1989 | 一般的な鋼球 | グレード、寸法公差、表面仕上げ;0.397~150 mm | ベアリング、一般産業 |

| ABMA 12.1-2001 | 計器用ベアリング | 高精度ボールの厳格な許容範囲 | 航空宇宙機器、精密機器 |

| ABMA 12.2-2001 | 小型・超小型ベアリング | 小さなボールの寸法精度 | エレクトロニクス、マイクロベアリング |

| ISO 3290-1:2014 | 完成した鋼球 | サイズ、真円度、表面品質、試験方法 | 精密ベアリング、グローバルな用途 |

| ISO 9001:2015 | 品質管理システム | 一貫した製造品質 | 全産業 |

| ISO 14001:2015 | 環境管理 | 持続可能な生産慣行 | 業界全体でますます重要に |

| ASTM A295 | 高炭素軸受鋼 | 化学組成、熱処理 | 産業用および自動車用ベアリング |

| ASTM A756 | 磁気特性 | 鋼球の磁気特性を指定する | 電子機器、センサー |

| ASTM F2235 | ステンレスボール | 機械的特性、品質要件 | ベアリング、食品、医療機器 |

| AS9100 | 航空宇宙品質管理 | 厳格な製造および文書化要件 | 航空宇宙および防衛 |

| ナドキャップ | 航空宇宙特殊プロセス | 熱処理、コーティングの認定 | 航空宇宙メーカー |

| IATF 16949 | 自動車品質管理 | PPAPと生産品質の承認 | 自動車用ベアリングおよび部品 |

| ISO 13485 | 医療機器の品質 | 医療基準への準拠 | 医療機器 |

| FDAコンプライアンス | 規制当局の承認 | 医療用部品に必要 | 医療機器 |

| MIL-STD-1835 | 軍用精密部品 | 精密なロックと材料基準 | 防衛および軍事用途 |

| ISO 4288:1996 | 表面粗さ測定 | Ra評価のルール | 精密な表面仕上げを必要とするあらゆる産業 |

| ISO 6508 / ASTM E18 | ロックウェル硬度試験 | 硬度測定方法 | あらゆる産業における品質管理 |

| ASTM E10 | ブリネル硬度試験 | 代替硬度測定方法 | 産業品質管理 |