効率的かつ正確な金属切断には、適切なバンドソーの選択が不可欠です。水平バンドソーと垂直バンドソーは、バッチ切断と複雑な輪郭成形など、それぞれ異なる用途に使用されます。このガイドでは、それぞれの違い、用途、そして生産性と材料使用を最適化するための選定のヒントを解説します。

1.0水平バンドソーと垂直バンドソーの主な技術的な違いは何ですか?

水平バンドソーと垂直バンドソーの根本的な違いは、鋸刃の配置、ワークピースの動き、そして機械構造にあります。これらの違いは、それぞれの用途範囲を直接決定づけます。主な違いは、以下のようにまとめることができます。

| 比較ディメンション | 水平バンドソー | 垂直バンドソー |

| ブレードの配置と供給 | ブレードは水平または斜めに配置され、ワーク軸に垂直なZ軸に沿って送ります。 | ブレードは垂直に配置され、X/Y方向に沿って移動し、ワークピースを移動させて送りを実現する必要があります。 |

| ワークピースのクランプ | 油圧/サーボクランプ、ワークピース固定、鋸フレーム移動 | ワークピースを手動で押したり、ワークテーブルを介して供給したりします |

| 一般的な切断方法 | バッチ式直線切断、固定長ブランキング | 複雑な輪郭の切断、金型の打ち抜き |

| 精密制御 | 油圧とCNCシステムにより、切断の真直度を確保 | オペレーターのスキルに依存し、曲線切断にも柔軟に対応 |

| 自動化レベル | CNC、自動給紙、ブランキング装置で構成可能 | 自動化レベルが低く、手作業の関与が高い |

2.0水平バンドソーが工業用切断アプリケーションでどのように使用されるか

コアポジショニング: バッチ荒加工用の効率的なキャリア

水平バンドソー 主に原材料の前処理(バッチリニアブランキング)に使用され、長尺材料を一定長のブランクに切断します。不規則な形状や小ロットの複雑なワークピースには適していません。代わりに、後続の旋削、フライス加工、研削加工のための基礎となるワークピースを提供します。

主な用途:

- 標準部品工場では、Φ50~200 mmの45#鋼棒または合金構造用鋼棒を一定長の円筒形ブランクに切断します。

- 溶接構造部品用に厚さ 8 ~ 50 mm の Q235/Q355 鋼板を切断する鉄骨構造会社。

- パイプラインプロジェクトやコンポーネントの組み立て用に、Φ30~150 mmのステンレス鋼管またはシームレス鋼管を切断するパイプ加工プラント。

材料適応性:

- 硬度:45#鋼、20CrMnTi、304/316ステンレス鋼、工具鋼など、中強度から高強度(HRC ≥ 30)の材料に適しています。高出力駆動システムにより、安定した切断を実現し、ブレードの摩耗を軽減します。

- 形状:長さ3m以上の棒材・パイプ、厚さ20mm以上の板材、直径150mm以上の重量物(ソリッドワーク)の加工に特化しています。自動供給システムにより、バッチ処理の効率を大幅に向上させます。

3.0垂直バンドソーを選ぶべきタイミング:主な用途シナリオ

コアポジショニング: 精密成形のための柔軟なソリューション

垂直バンドソーは、複雑な輪郭や小ロット加工に重点を置いています。曲線、円弧、不規則な穴、あるいは局所的な修正の切断に適しています。ただし、硬度がHRC 30以上の鋼材の場合、小型部品や薄板にしか効果がなく、加工効率は比較的低くなります。

主な用途:

- 金型工場では、円弧ノッチまたは U 字型溝用に 6 ~ 20 mm 厚の Cr12MoV 金型鋼を切断しています。

- 3~10mmのアルミ合金板やプラスチック板を異形形状部品に加工するハードウェアメーカー。

- 寸法の偏差を修正するために、ギアブランク、ベアリングハウジング、またはその他の半製品をトリミングするメンテナンスワークショップ。

- 木材、アクリル、複合材料を切断してカスタマイズされた形状を作成する工芸ワークショップ。

材料適応性:

- 硬度:アルミニウム、銅、プラスチック、木材などの低硬度材料(HRC < 30)に最適です。硬度が30以上の鋼材の場合、高速度鋼または超硬合金ブレードを使用して小型部品のみを加工できます。

- 形状:10mm以下の薄板、薄管、穴や不規則な形状を持つ半完成部品に最適です。フレキシブルな作業台により、加工済み表面への損傷を防ぎます。

4.0金属バンドソーの種類

金属バンドソーは、刃の向き、自動化レベル、用途に基づいて分類できます。詳細なリストは以下のとおりです。

水平バンドソー

- 手動水平バンドソー: 手動式で、少量の切断や作業場での修理に適しています。

- 半自動水平バンドソー: 自動クランプと供給機能を備え、中量生産に最適です。

- CNC水平バンドソー: サーボ送り、長さ設定、高精度直線切断を備えた完全自動化で、大規模な工業生産に対応します。

- 手動垂直バンドソー: 曲線、円弧、不規則な形状の切断に柔軟に対応し、小ロットまたはカスタムのワークピースに適しています。

- CNC垂直バンドソー: CNC 制御、回転作業台、自動送り装置を装備し、高精度の輪郭切断を実現します。

特殊バンドソー

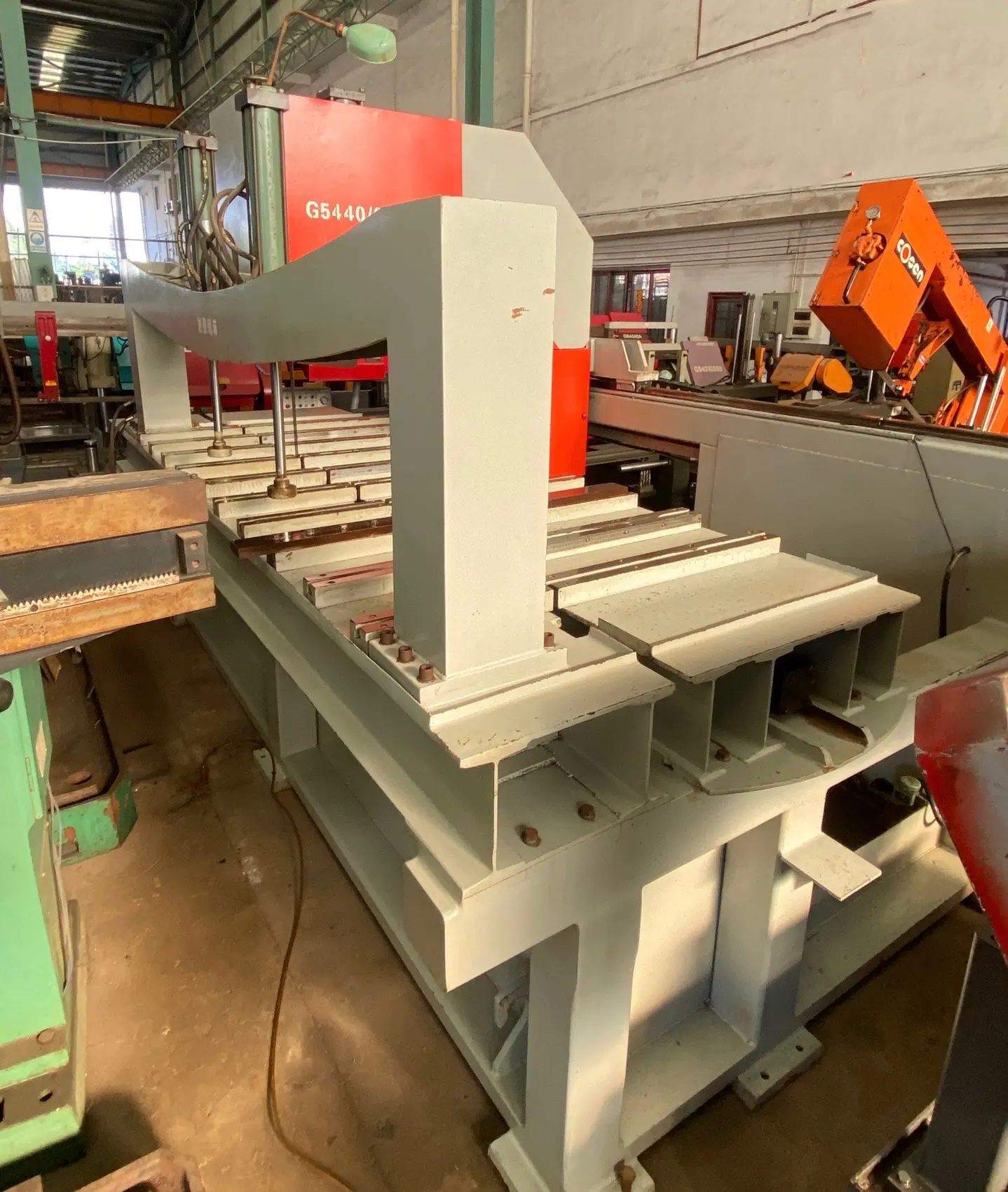

- ダブルコラムバンドソー: 厚い鋼棒や大型の固体ワークピースの高負荷切断用に設計されています。

- ポータブルバンドソー: コンパクトで移動可能、現場でのパイプ、チューブ、構造用鋼の切断に適しています。

自動CNC切断ライン: 大量生産のために、複数のバンドソーと自動送り、切断、およびアンロードを組み合わせた統合システム。

5.0水平バンドソーと垂直バンドソーの性能:精度、効率、材料利用率

6.0切断精度:

- 水平バンドソー:直線切断では高精度。長さ誤差は±0.1~0.3mm、大径・厚板では最大±0.5mmまで制御可能。バッチブランクの寸法要件は満たしますが、曲線や不規則な形状については精度制御ができません。

- 垂直バンドソー:曲線/円弧の誤差は±0.05~0.2 mm(CNCまたはロータリーテーブル使用時は±0.05~0.1 mm)。直線カットの精度は若干低下し、手動送りでは±0.1~0.3 mm、CNCモデルでは±0.08 mmまで向上します。

処理効率:

- 水平バンドソー:自動供給と連続切断による高効率。例えば、Φ80 mmの45#鋼棒を1時間あたり60~100本切断できます。大規模な標準化生産に最適です。

- 垂直バンドソー:単品加工の効率が低い。手作業では1時間あたり5~15個の加工が可能。CNCモデルは効率性を向上させているものの、水平加工機に比べると依然として効率は劣る。

材料利用:

- 水平バンドソー:切り口の損失はわずか 0.5 ~ 1 mm で、コーナーのスクラップはほとんど発生しません。材料利用率は 98% を超えます。

- 垂直バンドソー:複雑な輪郭切削では、コーナー部のスクラップが頻繁に発生します。稼働率は約90~95%です。ネスティングパスレイアウトなどの最適化技術により、無駄を削減できます。

7.0操作とメンテナンス:水平バンドソーと垂直バンドソー

運用の複雑さ:

- 水平バンドソー:操作は簡単で、クランプ、切断、取り出しまで自動で完了します。初心者でも1~2日で基本操作を習得できます。

- 垂直バンドソー:ワークピースとブレードの張力を手動で制御する必要があります。ガイドブロックの調整には経験が不可欠です。初心者は1~2週間のトレーニングが必要です。CNCモデルは難易度を軽減しますが、プログラミングスキルが必要です。

安全上のリスク:

- 水平バンドソー:リスクを低減。ワークピースは油圧でクランプされ、ブレードはシールドされ、手は触れることはありません。緊急停止システム(0.5秒以下)が事故を防止します。

- 垂直バンドソー:リスクが高くなります。手動で刃を差し込むと、刃に手が近づきます。刃の位置がずれると、刃詰まりや刃の破損につながる可能性があります。保護システムの設置が不可欠です。

メンテナンスとコスト:

- 水平バンドソー:油圧クランプシステムとフィードガイドレールに重点を置きます。年間メンテナンス費用は、総設備コストの約3~5%です。

- 垂直バンドソー:ブレードガイド、レール、張力システムのメンテナンス頻度が向上。年間メンテナンス費用は、総設備コストの約5~8%です。

8.0産業用途に適したバンドソーの選び方

ステップ1:コア処理ニーズの定義(機能的ポジショニング)

- ブランクのバッチ切断(固定長さ、複雑な輪郭なし):水平バンドソーを選択します。

- 精密な成形 (曲線、不規則なプロファイル、修正トリミング): 垂直バンドソーを選択します。

ステップ2:生産規模と材料特性の一致(シナリオ検証)

- 大規模生産(1日あたり50個以上、HRC 30以上、長い棒材、厚い板、重い部品):水平バンドソーが望ましい。

- 小ロット生産(1日あたり20個以下、HRC <30、薄板、軟質材料、不規則な部品):垂直バンドソーが望ましい。

ステップ3: 精度と効率の要件を精緻化する(構成の最適化)

- 高い直線カット精度 ≤0.1 mm: サーボ送りによる高精度水平。

- 高い輪郭精度 ≤0.08 mm: CNC およびサーボ駆動の作業台を備えた垂直。

- コスト重視: 手動の垂直または基本的な水平。

- 効率優先:自動ロード/アンロード機能を備えた CNC 水平。

9.0ケーススタディ:実際の生産における水平バンドソーと垂直バンドソーの選択

ケース1:バッチ荒削り

- 自動車部品メーカーではΦ60×70mmの20CrMnTi鋼棒を1日800本加工しています。

- 要件: 無人連続切断。

- 解決策: サーボ送りと自動長さ設定を備えた CNC 水平バンドソー。

- 結果: 60 個/時の生産能力。

事例2:精密成形

- 金型部品メーカーは、R5 アークノッチ付きの 10 mm Cr12MoV 金型鋼板を週 30 枚切断します。

- 解決策: 回転作業台を備えた CNC 垂直バンドソー。

- 結果: 輪郭精度 ±0.05 mm。

ケース3:小ロット、複数材料の切断

- 修理工場ではΦ50mmのステンレスパイプやプラスチック板部品を切断しています。

- 解決策: 手動垂直バンドソー。

- 結果: ハード/ソフト材料の処理とコスト管理のバランスをとります。

10.0結論:水平バンドソー vs 垂直バンドソー - 正しい選び方

水平バンドソーと垂直バンドソーは、優位性ではなく、材料の硬度、ワークピースの寸法、生産量に基づいた機能的な適応が重要です。

水平バンドソー:

- 強み:バッチ粗削り、高効率、安定性。

- 中強度から高強度の材料、長い/重いワークピース、標準化されたブランクに最適です。

- 大規模生産企業にとっての第一の選択肢。

垂直バンドソー:

- 強み: 柔軟性、精密な成形。

- 複雑な輪郭、小ロット、多品種のワークピースに最適です。

- 金型メーカー、修理工場、カスタム生産に必須です。

選択原則:

- 機器の評価:

- コア処理のニーズ

- 生産規模

- 材料特性

- 精度と効率の要件

ゴール: 利用率を最大化し、コストを削減し、全体的な製造効率を向上させます。