1.0金属スピニングとは何ですか?

金属スピニング技術の概要

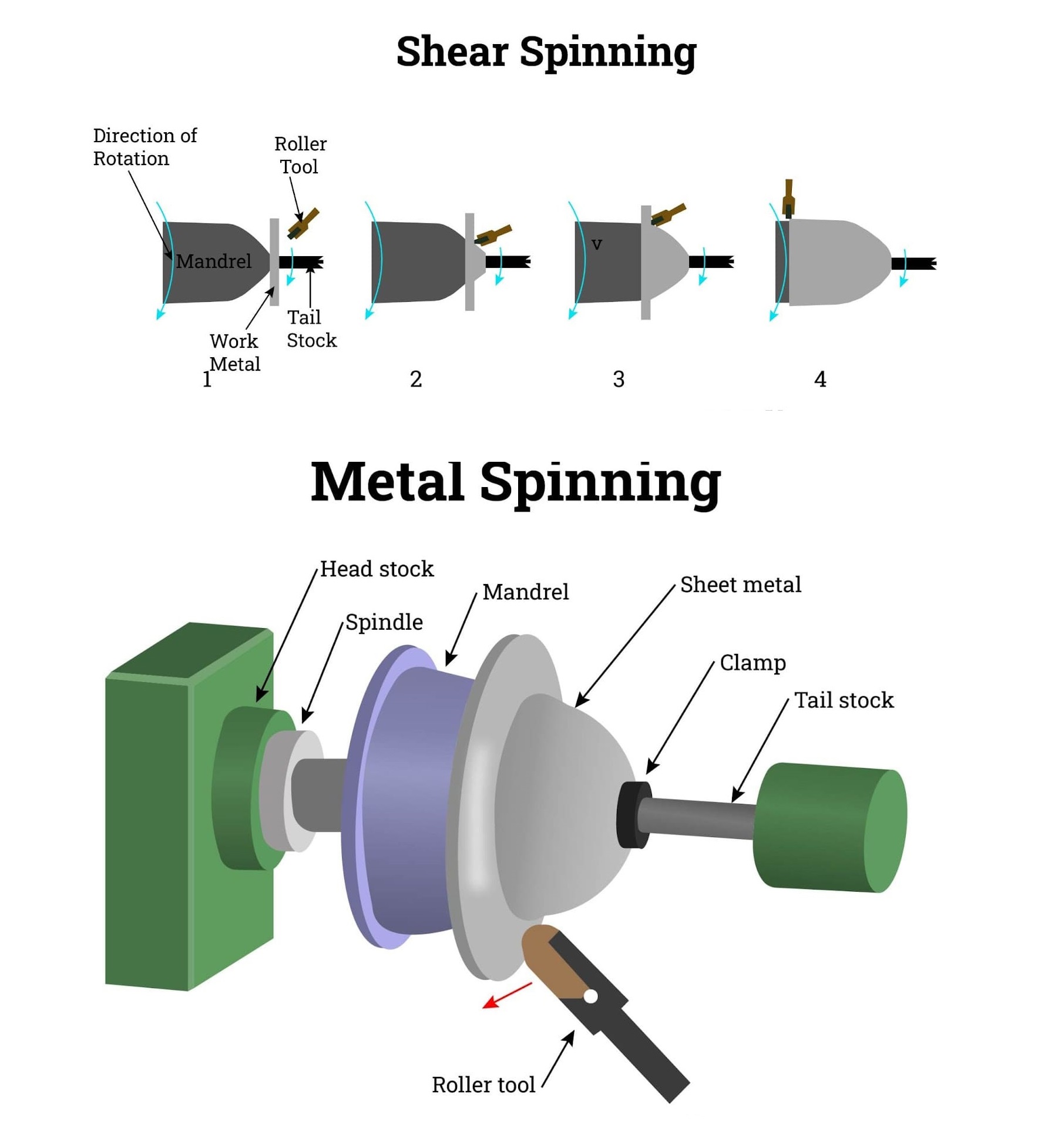

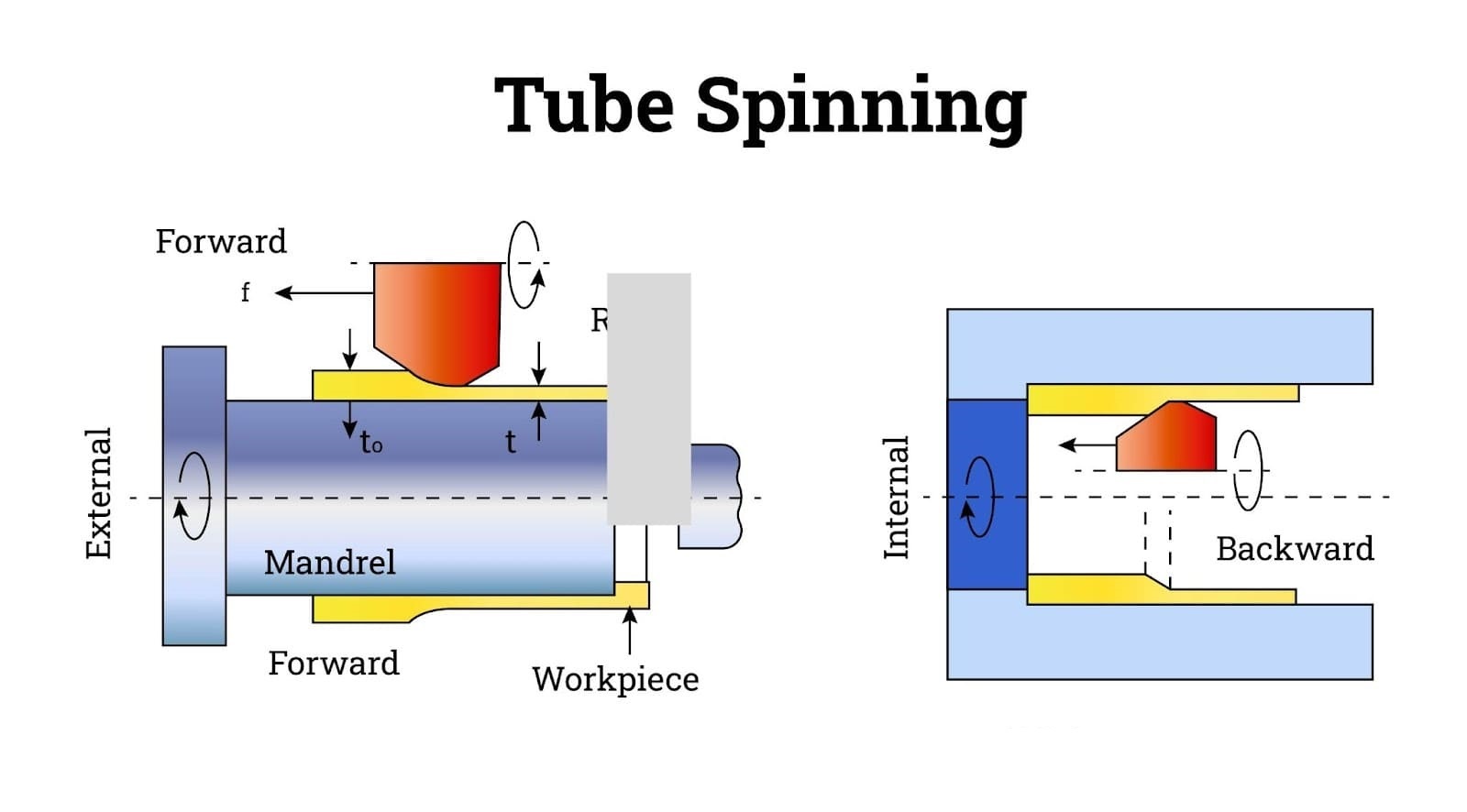

金属スピニング加工は、旋盤に取り付けられた成形されたマンドレル(ブロック)上で金属円盤(ワークピース)を成形する加工方法です。旋盤が高速回転する中で、通常は「スプーン」と呼ばれるてこ状の工具を用いて圧力を加え、マンドレル上で金属を成形します。この加工により、ワークピースの直径が縮小され、厚さや形状がマンドレルの形状に合わせて変化します。

1.1主要な成形技術

- 標準スピニング: 一体型のマンドレル上に金属が形成されます。

- ネッキング/縮小: 狭いセクションを作成するために使用します。次の方法で実行できます。

- マンドレルなしで(「空中回転」)– 表面仕上げが重要でない場合に適します。

- 偏心または取り外し可能なマンドレル付き– より正確な形状を実現します。

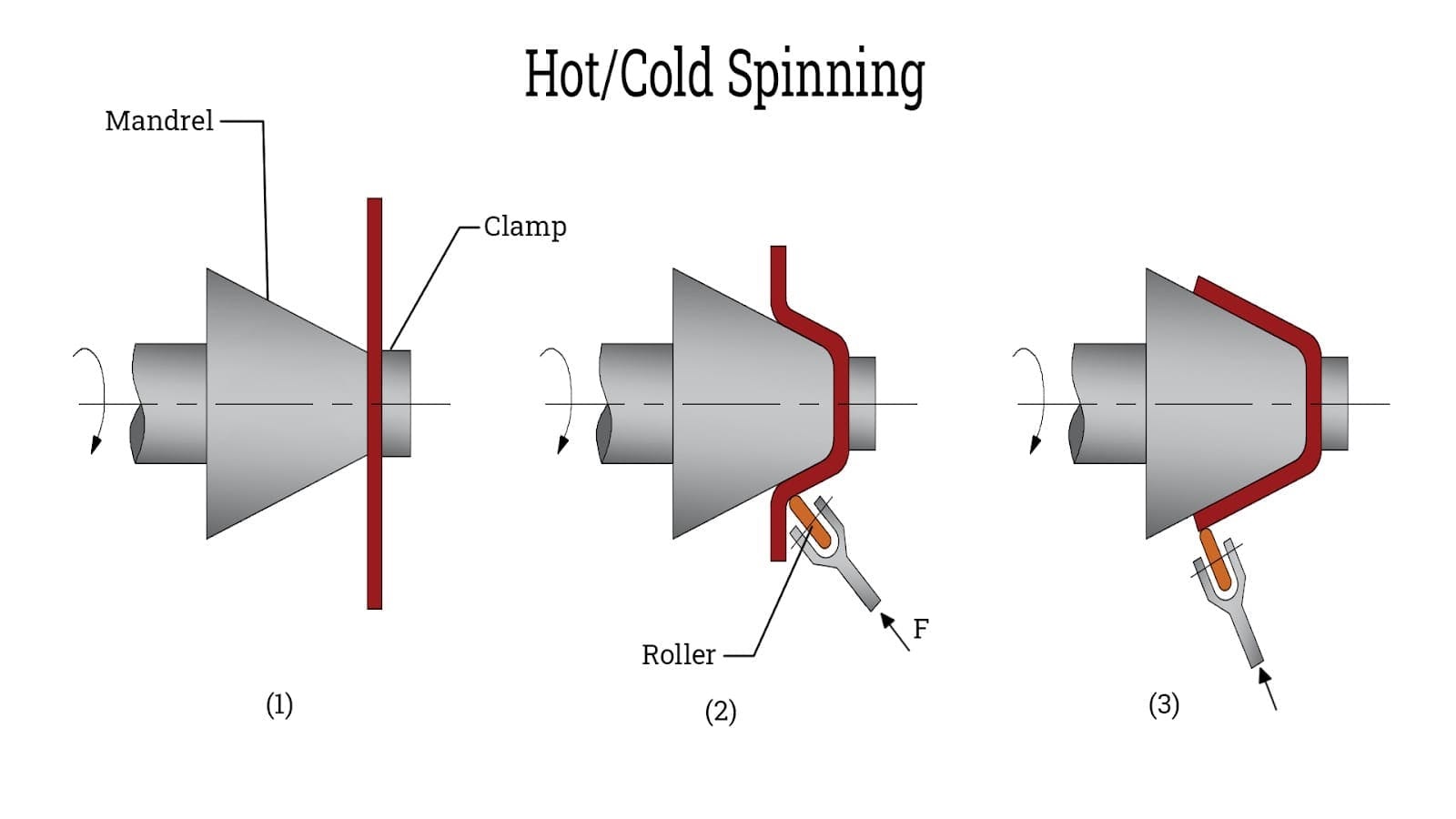

- 熱間紡糸: 紡糸時に熱を加えることで素材を柔らかくし、タイトショルダーやシームレスショルダーの形成を容易にします。

- 氷または低融点金型紡糸: 複雑な形状や一回限りの形状の場合、マンドレルは成形後に溶かされます。

| 特徴 | 手紡ぎ | CNCスピニング |

| 最適な用途 | – 試作品および少量生産 – 軟質延性金属(例:O焼き入れアルミニウム、薄板ステンレス鋼) – 半貴金属または貴金属 | – 大量生産、繰り返し生産 – 回転しにくい金属や延性の低い金属 |

| 利点 | – 少量生産でもコスト効率が良い – 高い柔軟性と手動制御 – 大規模なセットアップやプログラミングは不要 | – 高精度と一貫性 – 自動化プロセスにより複雑な形状に対応 – 大量バッチの労力削減とターンアラウンドの高速化 |

1.2手紡ぎ vs. CNC紡ぎ

| 特徴 | 手紡ぎ | CNCスピニング |

|---|---|---|

| 高度な職人技 | ✨ | ❌ |

| 大量 | ❌ | ✅ |

| 生産を支援する機械の使用 | ❌ | ✅ |

| ベル型、球形、管状の形状を迅速に設計・製作 | ✅ | ✅ |

| 部品製造に最適な精度 | ❌ | ✅ |

| 試作品作成(迅速な部品生産)に効果的 | ✅ | ✅ |

| 廃棄物を最小限に抑える | ❌ | ✅ |

| 他の機械加工方法(例:スタンピング)に比べてプロセスが速い | ❌ | ✅ |

1.3金属スピニング:職人技と自動化の架け橋

金属スピニング加工は、伝統的な職人技と現代の自動化の交差点に位置します。手作業による芸術的な柔軟性とCNC制御による生産効率を両立させています。大量生産部品は自動化の恩恵を受けますが、複雑で装飾的な部品やカスタム部品の製造には、手作業によるスピニング加工が依然として不可欠です。両方の手法を組み合わせることで、メーカーは効率と品質のバランスをとることができます。

1.4金属スピニングプロセス

- 設定旋盤の主軸台にマンドレルを取り付け、心押台上の圧力パッドを使用して金属ブランクを固定します。

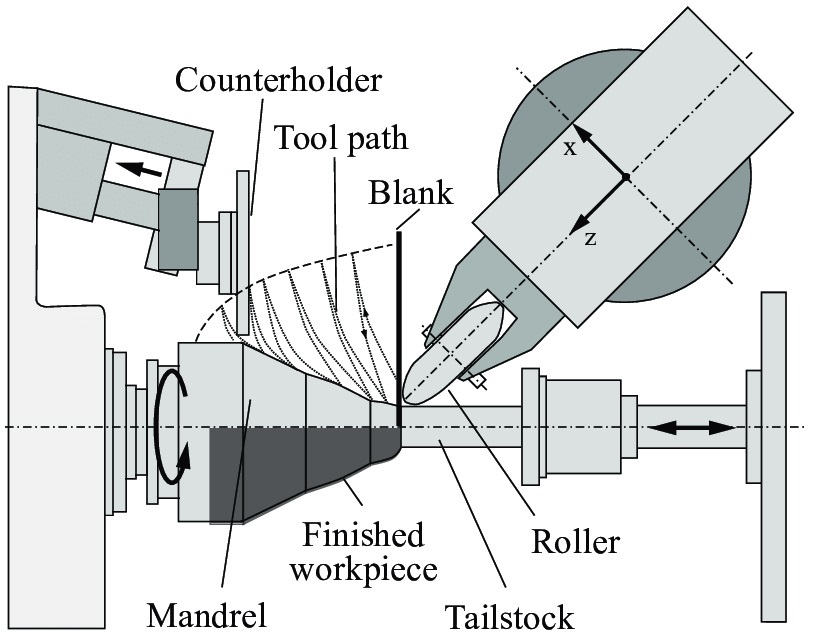

- 形にするレバーツールまたはローラーは、複数のパスにわたって圧力を加えることにより、目的の形状が得られるまで徐々に金属を成形します。

- 近代化: かつては完全に手作業でしたが、現在では多くのステップが自動化され、一貫性が向上し、大規模生産がより実現可能になりました。

おすすめの読み物:金属スピニングプロセスガイド

1.5主なスピニングテクニック

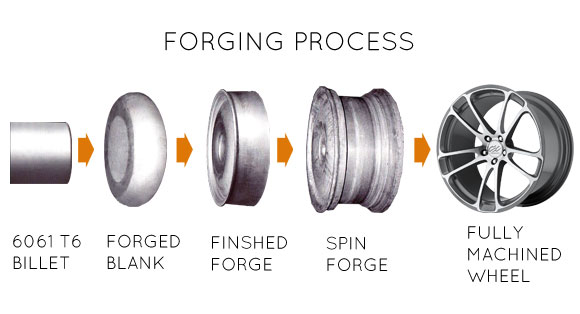

- プリフォーム: 粗い形状のブランクにより、成形時間とコストが削減されます。

- 従来の紡績: 金属がマンドレル上に伸びるため、薄さを制御できます。

- せん断紡糸: 1 回のパスで最終的な形状と厚さを実現します。円錐や円筒に最適です。

- エッジ処理: 機能や外観を向上させるために、エッジをまっすぐにしたり、折り曲げたり、丸めたりすることができます。

1.6金属スピニングに使用される機械

- 手動旋盤: 手動で操作します。直径 1 ~ 72 インチのブランクに適しています。

- 電動旋盤: 手動力と油圧力を組み合わせます。ステンレス鋼などの硬い材料に最適です。

- CNC/PNC旋盤: 完全自動化、高精度、大量生産に最適です。

1.7一般的なスピニングツール

- 男性用ツール: 最終部品の内部形状を複製し、ブランクを外側の周りに回転させます。

- 女性用ツール: 外側の形状を複製します。ブランクはツールの内側で成形されます。

- セグメント化されたツール: 取り外し可能なコアを特徴とし、直径が可変で使用のたびに組み立て/分解が必要な部品に使用します。

2.0手紡ぎ:精密金属成形の背後にある芸術

2.1現代における時代を超えた工芸

ハンドスピニングは、回転速度と成形圧力の両方をオペレーターが手動で制御する伝統的な金属成形技術です。力任せの成形とは異なり、この工程は職人の技術と金属の結晶粒度、硬度、そして挙動に対する感受性に依存します。オペレーターは、一般的に「スピニング」と呼ばれる成形ツールを使用します。 スプーンもう一方の手で潤滑や圧力の調整を補助しながら、マンドレル上でブランク材を徐々に成形します。

この工程には経験と繊細さが求められます。材料は と無理なく滑らかで均一な仕上がりを実現します。陶芸のろくろで粘土を練るのと同じように、熟練した手紡ぎ職人は、 ±0.004インチ (0.10 mm).

2.2ツールとテクニック

- 成形ツール: 一般的な手工具としては、 羊の鼻 形成と ダックスビル 仕上げ用。

- ツールサポート: ハンドルはてこの作用を提供します。ツールはポストに取り付けることも、支点を使用してガイドすることで成形圧力を安定させることができます。

- ローラーツール多くのショップでは、効率性と制御性を高めるために、ローラーが取り付けられた長い柄のツールを使用しています。

- 音と感触: オペレーターは、音響および触覚のフィードバックを利用して、材料のフィット感と圧力の均一性を評価します。

2.3材料と応用

手紡ぎは幅広い金属に対応します。

- 一般的な材料: 鉄、アルミニウム、ステンレス鋼、銅、真鍮。

- 貴金属: 無駄が最小限で仕上がり品質が高いため、金、銀、プラチナに最適です。

- 耐火金属現代の技術進歩により、チタン、モリブデン、タンタル、その他の硬質または脆い合金のスピニングが可能になりました。

代表的な用途は次のとおりです:

- プロトタイプ(例:飲料缶)

- 航空宇宙および衛星部品

- 半導体装置

- パラボラアンテナ

- カスタムまたは装飾部品

2.4手紡ぎの主な利点

手紡ぎは、深絞りスタンピングやその他の成形方法に比べて独自の利点があります。

- 低いセットアップ要件ツールの変更が最小限で済み、単一のマンドレルで複数の操作が可能です。

- 設計の柔軟性: 凹状のプロファイルとほぼ無制限の設計ジオメトリに簡単に対応できます。

- クイックイテレーション: 設計変更は低コストで迅速に実施できます。

- 厳しい公差: 高い再現性が精密生産をサポートします。

- コスト効率特に少量生産(100,000 ユニット未満)の場合、ツールと生産コストが大幅に削減されます。

- 短いリードタイム: 簡素化されたセットアップとツールにより、処理時間が短縮されます。

- プロトタイプから生産へ: 1 回限りの生産、小ロット生産、R&D コンポーネントに最適です。

- 材料の節約原材料の無駄が実質的にゼロ。高価な金属や貴金属を使用する場合に特に有益です。

- 自動化の可能性: プロセスは手動で行いますが、再現性を高めるために部分的に自動化することができます。

高速自動成形工程の台頭にもかかわらず、手紡ぎは依然として重要な技術であり、その精度、柔軟性、そして比類のない職人技が評価されています。これは芸術であると同時に科学でもあり、伝統的な技術を守りつつ、現代の製造ニーズにも適応しています。

3.0自動化とCNCスピニング

自動およびCNC金属スピニングとは、電動工具(多くの場合油圧駆動)とコンピュータ制御システムを用いて、金属ワークピースを高精度かつ高い再現性で成形することを指します。これらのシステムは、従来の手作業によるスピニング技術から、ツールレストやレバーなどの機械的な補助手段を統合することで進化し、より高度な制御と力の適用を可能にしました。

パワースピニング(せん断スピニングとも呼ばれる)は、延性金属を最大3.5MN(800,000lbf-ft)の高せん断力で変形させる加工方法です。金属コーンやチューブの成形によく用いられ、2%以上の延性を持つほとんどの金属に適しています。

3.1CNCスピニングシステムと操作

CNCスピニングマシン 事前にプログラムされた指示に基づいて動作するため、オペレーターのスキルに依存せずに、正確で再現性の高い成形が可能になります。プログラムが完了すると、機械は以下の操作を行います。

- ブランクを自動的にクランプして回転させる

- あらかじめ定義されたシーケンスで成形力を適用します

- エッジをトリミングして仕上げる

- 完成した部品を排出する

主なプログラミング方法は 2 つあります。

- コンピュータ支援加工(CAM): オペレーターは、回転パスをデジタルでマッピングして部品を形成します。

- プログラマブル数値制御(PNC): システムは手動回転パスを記録して複製します。

初期の自動スピニング旋盤は一度に1つの部品しか生産できず、かなりの設置面積を必要としました。しかし、現代のCNCシステムはよりコンパクトで効率的であり、専用のワークセンター内でマルチタスク処理が可能です。

3.2CNCスピニングの利点

- CNC スピニングは、さまざまな運用上および経済上の利点をもたらします。

- 高い再現性と寸法精度(約1/32インチ以内)

- 演算子に依存しない一貫性

- 最小限の監視で24時間365日稼働

- サイクルタイムの短縮と人件費の削減

- マシン間でのプログラムの転送と更新が簡単

- 深絞りやスタンピングに比べて金型コストが低い

- シンプルなツールとプログラムの変更による短いリードタイム

- 大量生産、試作品、装飾部品に最適

3.3アプリケーション

- CNC スピニングは、以下の製造に広く使用されています。

- 照明器具(例:ランプシェード)

- 円筒形の容器(例:ボトル、キャニスター)

- 航空宇宙部品

- 圧力容器

- 装飾金属製品

手紡ぎは芸術的な少量生産には依然として適していますが、精度、効率、拡張性が重要となる工業製造には CNC 紡ぎが好まれる選択肢です。

4.0利点: 手作業とCNCのコンボスピニング工場

4.1最大限の柔軟性を実現するハイブリッドアプローチ

CNC金属スピニング技術の進歩にもかかわらず、現代の金属成形工場では手作業によるスピニングが依然として重要な役割を果たしています。CNCシステムは、特にベル型、球形、管状の部品の大量生産において、比類のない効率、精度、再現性を提供しますが、熟練した手作業のスピナーが持つような触覚的なフィードバックや繊細な材料制御は欠いています。

CNCと手作業によるスピニング加工の両方の能力を組み合わせることで、明確な競争優位性を獲得できます。このハイブリッドなアプローチにより、単発の試作品から本格的な量産まで、幅広い生産ニーズに対応しながら、コスト効率と職人技の両方を確保できます。

4.2複合アプローチの主な利点

- より速いプロトタイピングと反復

手動スピニングは、プログラミングや特殊な工具を必要とせず、プロトタイプやカスタム形状を迅速に開発できます。これにより、CNC装置をより長期または複雑な生産工程に活用できるようになり、全体的な効率が向上します。 - リードタイムの短縮

短納期または特注品の場合、特にカスタムツールが不要な場合は、手作業によるスピニングで数週間で完成品を納品できます。その後、CNCシステムが長納期に対応し、スケーラビリティを確保します。 - 芸術的かつ専門的な製品のための職人技

楽器用シンバル、装飾用花瓶、複雑な曲面を持つ航空宇宙部品など、特定の部品には、依然として職人の直感的な技能が求められます。長年の修行を積んだ熟練のスピナーは、現在のCNCシステムでは完全に再現できない微細な調整をリアルタイムで行うことができます。 - 包括的な生産能力

CNC、手動、自動、せん断スピニングに精通したショップは、多様な顧客のニーズを満たすことができます。- 試作品、少量・大量注文

- 厳しい公差と一貫した再現性

- 初期ツールコストが低い

- 標準部品とカスタム部品の両方の製造

4.3幅広い用途と材料の適合性

コンボスピニングショップでは、次のような幅広い業界や用途の部品を製造できます。

- 装飾および建築部品

- 医療および航空宇宙部品

- 産業機器および精密機器

- 音色および美的製品(例:シンバル、照明)

また、アルミニウムや銅などの延性金属から耐火金属や貴金属まで、部品サイズにほとんど制限がなく、幅広い材料をサポートします。

あなたも気に入るかもしれない:金属スピニングとは?プロセスの種類、機械、用途