自動車の駆動軸、繊維機械のスピンドル、一般機械の段付き軸といった回転対称部品の製造工程において、クロスウェッジローリング技術は効率的な塑性加工方法として注目されています。独自の材料変形制御能力により、円筒状のビレットを軸方向に異なる直径のワークピースへと精密に加工することが可能です。生産効率と材料利用率を大幅に向上させることで、この技術は現代の製造業に欠かせない中核加工方法の一つとなっています。

1.0クロスウェッジ圧延の定義とコア形成メカニズム

クロスウェッジローリング(CWR)は、金属塑性変形の原理に基づく回転成形プロセスです。その基本メカニズムは、くさび形の工具の制御された運動によって、円筒形のビレットに半径方向の圧縮力と軸方向の引張応力を加えることです。連続的な塑性変形により、ビレットは所定の軸径変化を持つ回転対称のワークピースへと精密に変形されます。

このプロセスは通常、クロスウェッジローリングマシンで実行され、正確な半径方向および軸方向の力を適用して効率的な成形を実現します。

従来のプロファイル圧延と比較して、クロスウェッジ圧延には重要な違いがあります。

- 従来の圧延は、主にワークピースの全体的な断面の厚さを減らすもので、主にプレートやプロファイルに適用されます。

- 一方、クロスウェッジローリングは、くさび形の工具の形状を利用して、ビレットの軸方向に不均一な体積流動を生じさせます。局所的な圧縮と軸方向の伸長の協調効果により、段差やテーパーなどの複雑な回転形状を効率的に形成できます。

アプリケーションモード:

- 予備成形: 鍛造、機械加工、またはその他の後続操作の前に使用され、加工余裕とエネルギー消費を削減するニアネットシェイプのビレットを提供します。

- 直接成形: 比較的シンプルな中小型シャフト(例:自動車トランスミッションの補助シャフト)であれば、最終部品を1回の転造工程で生産できるため、「少ない工程で高い効率」を実現できます。

技術的な利点:

- 高い生産効率: 連続圧延では、1 回のシフトで数千個の部品を生産することができ、効率は従来の機械加工プロセスよりも 5 ~ 20 倍高くなります。

- 金型寿命の延長: 高強度、耐摩耗性の材料で作られたツールは、サービスサイクルごとに数万個の部品を処理できるため、単位コストが大幅に削減されます。

- 高い材料利用率: 成形損失が 10% 未満の場合、材料利用率は 80%~90% に達し、機械加工プロセス (40%~60%) と比較して約 30%~40% の改善が見られます。

2.0クロスウェッジ圧延プロセスの分類と技術的特徴

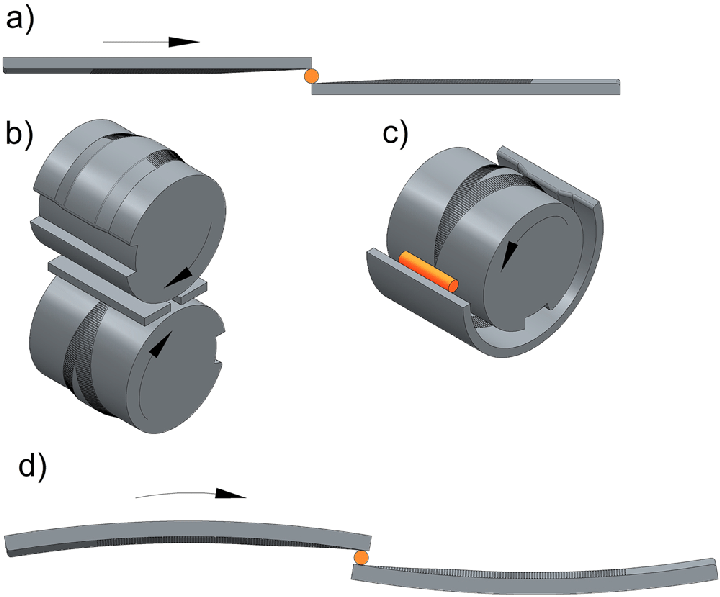

くさび形工具の形状と動作パターンに応じて、クロスウェッジローリングは3つの主要なプロセスタイプに分けられます。それぞれの方法は、ワークピースの特定の特徴と精度要件に合わせて調整されます。

- 同期回転機能を備えた凸面ツール: 同じ方向に等速で回転する 2 個または複数の凸型くさび形ローラーを使用すると、ビレットは摩擦によって反対方向に回転し、同時に径方向の圧縮によって縮小と軸方向の伸びが誘発されます。

- 特徴: 均一な荷重分布と安定した変形特性を有します。直径6~150mm、長さ40~1200mmのシャフトに適しています。高い成形精度(寸法公差±0.1mm、表面粗さRa1.6~3.2μm)を有します。自動車のトランスミッションシャフトやエンジンのカムシャフトなどの重要部品のプリフォームに広く使用されています。

- 固定凹面と回転凸面のツールの組み合わせ:

固定された凹型キャビティがビレットの形状を拘束し、回転する凸型ウェッジツールが駆動力とラジアル圧力を供給するハイブリッド構成。ビレットはキャビティの拘束範囲内で徐々に変形します。- 特徴: 高い局部成形精度を有し、非対称テーパーや特殊溝の加工が可能です。航空宇宙用特殊シャフトや建設機械の非標準段付きシャフトに用いられます。

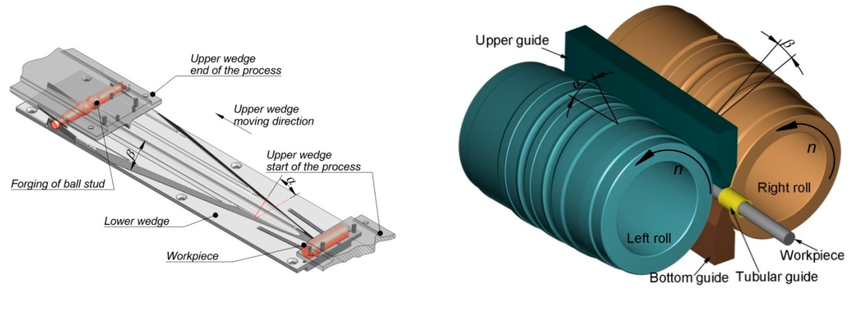

- 直線運動する対向する平らなくさび:

2 つの平らなくさび形のツールが反対方向に直線的に移動し、ビレットを放射状に圧縮して縮小と軸方向の伸長を実現します。- 特徴: シンプルな金型構造、低い製造・メンテナンスコスト、柔軟なパラメータ調整。繊維スピンドルや印刷機の伝動軸などの細径シャフトの中・小ロット生産に適しており、プロセス開発コストと設備投資コストを効果的に削減します。

分類と技術的特徴 クロスウェッジローリング

| プロセスタイプ | ツール設計 | ツールモーション | ビレット変形モード | 適用寸法 | 精度と表面品質 | 代表的な用途 |

| 凸面同期ロール | デュアル/マルチ凸面ロール | 同期回転 | 半径方向の縮小+軸方向の伸長 | Ø6~150 mm、L40~1200 mm | 許容差 ±0.1 mm、Ra1.6~3.2 μm | トランスミッションメインシャフト、カムシャフト |

| 固定凹面+回転凸面 | 固定キャビティ+回転ウェッジ | 静的/回転的組み合わせ | 局所的な複雑な輪郭形成 | 非標準の非対称シャフト | 高いローカル精度 | 航空宇宙用シャフト、建設機械部品 |

| 対向する平らなくさび(線形) | フラットウェッジツール | 反対の直線運動 | 半径方向の縮小+軸方向の伸長 | 細い中小シャフト | 中~高精度 | 繊維スピンドル、印刷機シャフト |

3.0クロスウェッジローリングにおけるコア技術ボトルネック:金型設計と最適化

クロスウェッジローリング(CWR)は高い効率性と材料利用率という利点があるにもかかわらず、金型の設計と最適化が依然として大きな課題であり、その適用範囲の拡大を阻んでいます。その課題は主に以下の3点に集中しています。

- 複雑なパラメータ設計: ダイは、ワークピースの直径変化プロファイルに合わせて精密に設計する必要があり、くさび角、入口部長さ、広がり部勾配、サイジング部寸法といった重要なパラメータを考慮する必要があります。これらのパラメータは、ビレットの変形速度、応力-ひずみ分布、成形品質に直接影響を及ぼします。これらのパラメータは強く連成しているため、実現可能な解を得るには、多くの場合、マルチフィジックス連成解析が必要となり、設計者には高度な理論的知識と実践経験が求められます。

- 厳しい加工精度要件: 金型の加工面は、ワークの寸法精度と表面品質を確保するために、輪郭精度±0.05 mm以内、表面粗さRa 0.8 μm以下を達成する必要があります。こうした要件を満たすには、5軸加工センターやワイヤ放電加工機といった高度な設備が必要となり、生産サイクルの長期化と製造コストの高騰につながります。

- 時間とリソースを消費する試行錯誤のプロセス: 従来の金型開発は、「設計→加工→試作→調整」という反復作業に依存しています。このプロセスは、大量の不良ビレットを生み出すだけでなく、圧延工場のリソースを浪費します。通常、開発サイクルは2~3ヶ月に及び、プロセス開発のコストと時間を大幅に増加させます。

4.0クロスウェッジ圧延プロセスにおける有限要素解析(FEA)の応用

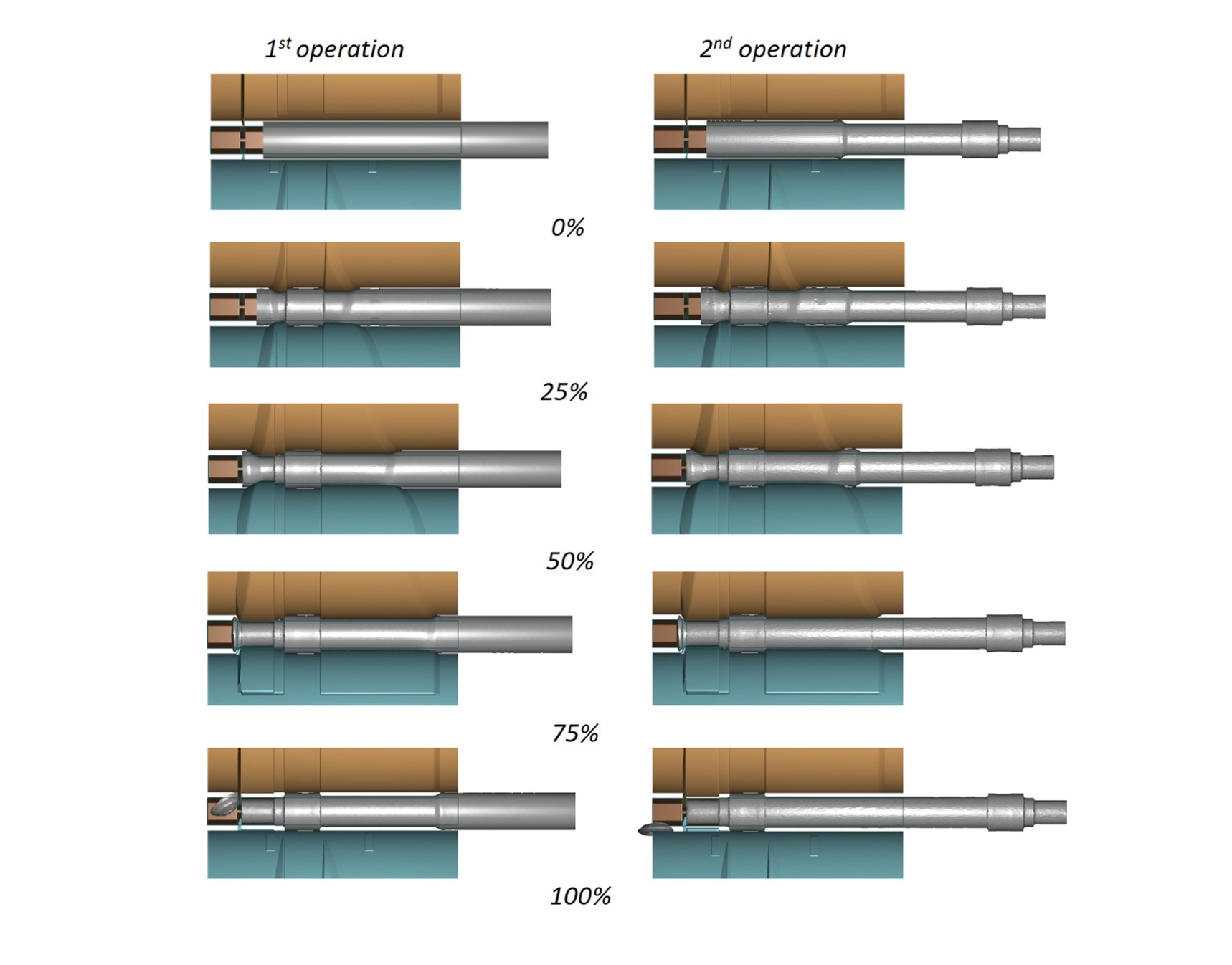

有限要素シミュレーションは、クロスウェッジローリングにおける金型設計の課題解決とプロセス安定性の向上において重要なツールとなっています。その貢献は主に以下の4つの分野に反映されています。

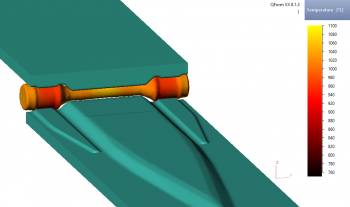

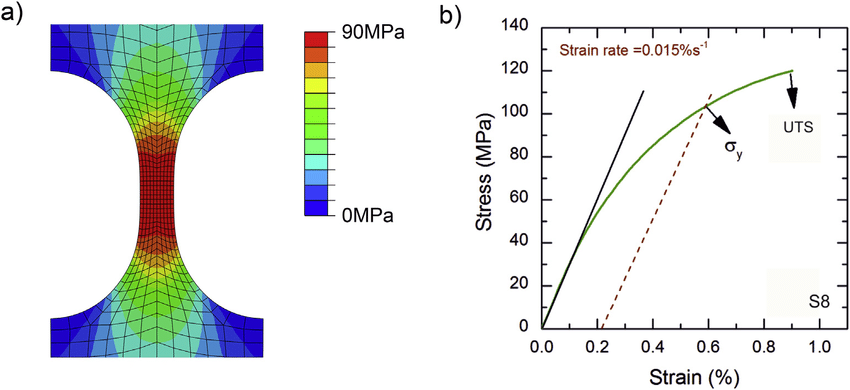

- 金型パラメータの仮想最適化:

熱機械連成有限要素モデルを構築することで、くさび角、送り速度、圧延温度を変化させたビレットの変形をシミュレーションできます。得られた応力、ひずみ、温度分布により、割れやラップなどの欠陥につながる条件を迅速に特定できます。これにより、仮想環境でのパラメータ最適化が可能になり、実機試験の必要性が大幅に削減され、開発コストを削減できます。 - プロセスチェーン全体の統合シミュレーション:

FEAは、「クロスウェッジローリングによる予備成形とその後の鍛造」プロセスの統合モデリングを可能にします。予備成形されたビレットの温度場、ひずみ履歴、および微細組織状態を、下流の鍛造シミュレーションの初期条件として転送できるため、予測精度が向上し、鍛造パラメータの最適化のための信頼性の高い入力データが得られます。 - 成形欠陥の予測と制御:

シミュレーションは、潜在的な内部亀裂、表面ラップ、寸法偏差を事前に予測し、それらの形成メカニズムを明らかにすることができます。これらの知見に基づいて、金型パラメータやプロセス条件(例:圧延温度、送り速度)を調整することで、欠陥リスクを効果的に低減し、成形品質を確保することができます。 - 知識の蓄積と伝達:

応力-ひずみコンターマップや変形軌跡などの可視化出力は、エンジニアにプロセスのメカニズムとパラメータの影響に関する直感的な洞察を提供し、学習サイクルを短縮します。さらに、シミュレーションデータは標準化されたパラメータデータベースに構造化できるため、体系的な知識移転をサポートし、経験に基づく専門知識への依存を軽減します。

金型パラメータと最適化におけるシミュレーションの役割

| ダイパラメータ | 関数 | デザインの難しさ | 最適化におけるシミュレーションの役割 |

| くさび角 | ビレットの変形速度を制御 | 強いパラメータ結合、経験に大きく依存 | 仮想最適化により、過剰な角度や不十分な角度を回避 |

| 進入ゾーンの長さ | 初期の材料浸透を決定する | 高精度の要件 | FEA調整により試行錯誤のサイクルが短縮される |

| 拡大斜面 | 放射状伸展速度を制御する | ビレット削減に大きな効果 | 応力分布解析により最適な設計を導きます |

| サイズゾーンのサイズ | 最終的な寸法と表面仕上げを制御 | ミクロンレベルの加工精度が必要 | シミュレーションにより寸法精度の予測が可能 |

5.0クロスウェッジローリングの産業応用と技術的利点

クロスウェッジローリング(CWR)は、その高い効率性、材料の節約、そして大量生産への適合性から、自動車、機械、エネルギーなどの業界で広く採用されています。代表的な適用シナリオは以下の通りです。

- 自動車製造:

エンジンクランクシャフト、トランスミッションシャフト、ドライブハーフシャフトなどの主要部品の加工や最終成形に広く使用されています。従来の機械加工と比較して、材料利用率が30%~40%向上し、単価を大幅に削減します。 - 機械設備:

工作機械のスピンドル、印刷機の駆動軸、繊維機械のスピンドルなど、中小型シャフトの製造に適用できます。クロスウェッジローリングは、高精度と削りしろの低減により、後続の加工工程を短縮し、組立精度と設備全体の安定性を向上させます。 - エネルギー機器:

風力発電、原子力発電、石油設備における大型テーパーシャフト、コネクティングシャフト、トランジションシャフトセクションの成形に使用されます。このプロセスにより、十分な強度を確保しながら、材料消費量と製造コストを削減できます。

モダンな クロスウェッジローリングマシン 自動車製造においては、クランクシャフト、トランスミッションシャフト、ドライブアクスルの成形に広く使用されています。

技術的利点の概要:

- 高効率: 1 回のシフトで数千個の部品を生産でき、効率は機械加工よりも 5 ~ 20 倍高くなります。

- 低コスト: 金型の耐用年数が長く、加工取り代が減るため、全体の生産コストが 20%~50% 削減されます。

- 優れた品質: ワークピースは連続した繊維の流れと高密度の内部構造を示し、機械加工された部品に比べて耐疲労性と衝撃性能が大幅に優れています。

6.0今後の開発動向と研究の方向性

インテリジェント製造とデジタル技術の進歩により、クロスウェッジローリングの研究と応用は次の傾向に向かって進化しています。

- インテリジェントな金型設計:

AIと機械学習を基盤としたパラメータ最適化手法が登場し、大規模な有限要素データから最適なくさび角、送り速度、圧延温度を自動で特定することが可能になりました。この開発により、設計サイクルが短縮され、「トライアルフリー」設計が実現します。 - マルチフィジックス連成シミュレーション:

将来のシミュレーションは、熱機械連成にとどまらず、微細構造の発達、再結晶、残留応力解析などを組み込むことで、圧延部品の機械的特性と耐用年数をより正確に予測できるようになります。 - 先端材料の応用: 高強度鋼、チタン合金、ニッケル基合金などの変形しにくい材料の成形要件を満たすために、研究では、工具の寿命と信頼性を延ばす新しい高耐摩耗性金型材料と表面強化技術に焦点を当てます。

- グリーン製造と炭素削減:

クロスウェッジローリングは、加熱温度を下げ、圧延経路を最適化し、材料利用率を向上させることで、持続可能な製造の目標に沿って、エネルギー消費と二酸化炭素排出量をさらに削減すると期待されています。 - プロセスチェーンのデジタル統合:

将来のクロスウェッジローリング生産ラインは、鍛造、熱処理、インライン検査とデジタル統合され、「設計・製造・検査・フィードバック」という閉ループシステムを構築します。これにより、クロスウェッジローリングの包括的なアップグレードが推進され、インテリジェント製造が実現します。

7.0よくある質問(FAQ)

クロスウェッジローリング (CWR) プロセスとは何ですか?

クロスウェッジローリングは、金属塑性変形の原理に基づき、回転対称形状のワークピースを成形する技術です。くさび状の工具を用いて制御されたラジアル圧力と軸方向の引張力を加えることで、段差やテーパーなどの複雑な形状のシャフトを成形することができます。

どのように クロスウェッジローリング 従来の機械加工や自由鍛造との違いは何ですか?

クロスウェッジローリングは、連続的な塑性変形によって部品を成形するため、高い材料利用率、高い生産効率、そして安定した寸法精度を実現します。一方、切削加工や自由鍛造では、大きな削り代、大きな材料ロス、限界精度、そして低い効率性が発生します。

どのようなタイプのシャフトが適していますか? クロスウェッジローリング?

クロスウェッジローリングは、自動車のトランスミッションシャフト、エンジンのカムシャフト、繊維機械のスピンドル、印刷機の駆動シャフト、建設機械の非標準段付きシャフトなどに適用できます。また、加工部品の製造と直接部品の製造の両方に使用できます。

のメリットは何ですか? クロスウェッジローリング?

- 高い生産効率: 1 回のシフトで数千個の部品を生産することができ、効率は機械加工よりも 5 ~ 20 倍高くなります。

- 高い材料利用率: 80%~90%、従来のプロセスよりも約30%~40%高くなります。

- 高寸法精度と表面品質: 許容差は±0.1mm以内、表面粗さRaは1.6~3.2μmです。

- 金型寿命の延長: 1 つのダイ セットで数万個の部品を処理できるため、生産コストが削減されます。

主な課題は何ですか? クロスウェッジローリング 金型設計?

設計には、くさび角度、入口部の長さ、広がり部の傾斜、サイジング部の寸法といったパラメータの精密な制御が必要です。これらのパラメータは密接に連動しており、ビレットの変形と成形品質に直接影響を与えるため、設計、加工、試作工程は非常に複雑になります。

参考文献

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287