1.0鍛造の定義と中核特性

鍛造とは、金属に局所的な圧縮力を加えて成形する製造工程です。打撃はハンマー(多くの場合、パワーハンマー)または金型を用いて行われます。鍛造は、加工温度によって、冷間鍛造(冷間加工の一種)、温間鍛造、熱間鍛造(熱間加工の一種)に分類されることが多いです。温間鍛造と熱間鍛造では、金属は通常、鍛冶場で加熱されます。鍛造部品の重量は、1キログラム未満から数百トンに及ぶこともあります。鍛造は数千年にわたり鍛冶職人によって行われてきました。伝統的な製品は、台所用品、金物、手工具、刃物、シンバル、宝飾品などでした。

産業革命以来、鍛造部品は、部品に高い強度が求められるあらゆる機構や機械に広く利用されてきました。こうした鍛造品は通常、完成品を得るために更なる加工(機械加工など)を必要とします。今日、鍛造は世界的な主要産業となっています。

2.0鍛造温度による分類

温度分類の主な基準は、金属の再結晶温度、つまり原子が再配列して新しい結晶粒を形成する臨界点です。これに基づいて、鍛造は熱間鍛造、温間鍛造、冷間鍛造に分類されます。

2.1熱間鍛造

- 温度範囲: 鋼の場合、通常は 950 ~ 1260°C (金属や合金によって異なります)。

- 主な特徴:

- 金属の可塑性に優れ、成形性も良好で、成形力も低い。

- 加工硬化は再結晶によって相殺され、内部応力が低下します。

- 酸化スケールが生成され、表面仕上げと寸法精度が低下する可能性があります。

- 用途: 大型鍛造品(シャフト、ハブなど)、高強度合金の粗成形。高精度が要求されない大量生産に適しています。

2.2温間鍛造

- 温度範囲: 再結晶温度未満だが冷間鍛造温度域を超える温度。鋼の場合、典型的には650~950℃。

- 主な特徴:

- 熱間鍛造に比べてスケールがほとんどまたは全くなく、表面仕上げが優れています。

- 熱間鍛造と冷間鍛造間の寸法精度、冷間鍛造より成形力が低い。

- 熱間鍛造に比べると成形性が若干劣るため、割れを防ぐために正確な温度管理が必要です。

- 用途: ギアブランクなど、表面品質は要求されるが、極度の冷間鍛造精度は不要となる中小型精密部品。

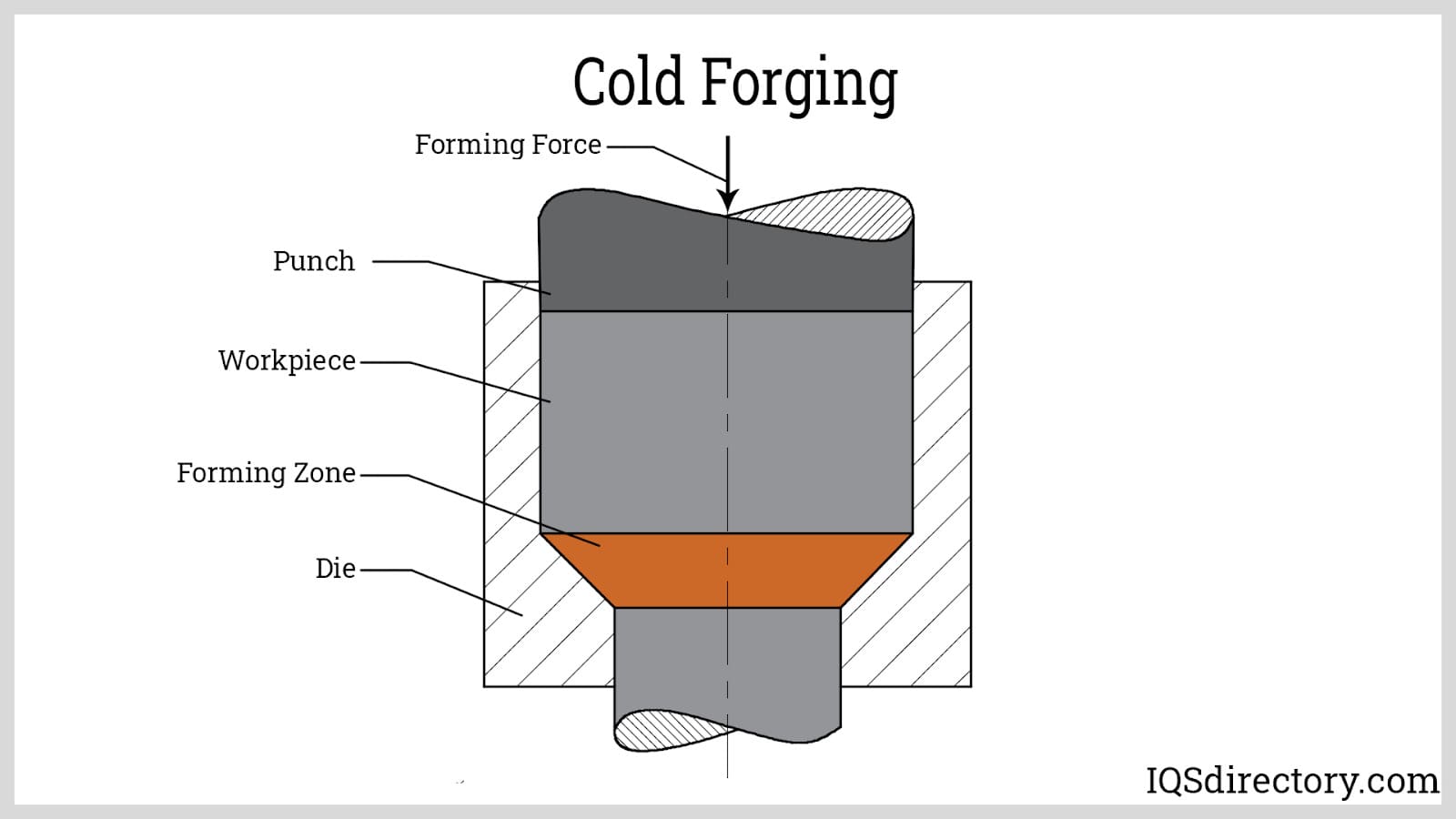

2.3冷間鍛造

- 温度範囲: 鋼の場合、通常は室温から約 150°C までです。アルミニウムと銅は室温で冷間鍛造されますが、延性を向上させて成形負荷を軽減するために、200~400°C では温間鍛造と見なされます。

- 主な特徴:

- 酸化がなく、表面仕上げが高く、±0.3 mm の公差を実現できます。

- 大幅な加工硬化により、降伏強度と疲労耐性が向上します。

- 高い成形力と堅牢な設備が必要であり、アルミニウム、銅、低炭素鋼などの延性金属に限定されます。

- 用途: 組み立て公差を直接満たす必要がある精密ファスナー (ボルト、ネジ) および小型構造部品 (ベアリング リング)。

おすすめの読み物:冷間鍛造プロセス:原理、利点、用途、主要技術

3.0ダイ制約による分類

鍛造は、金型の囲いの範囲によって、オープンダイ鍛造とクローズドダイ鍛造に分類することもできます。

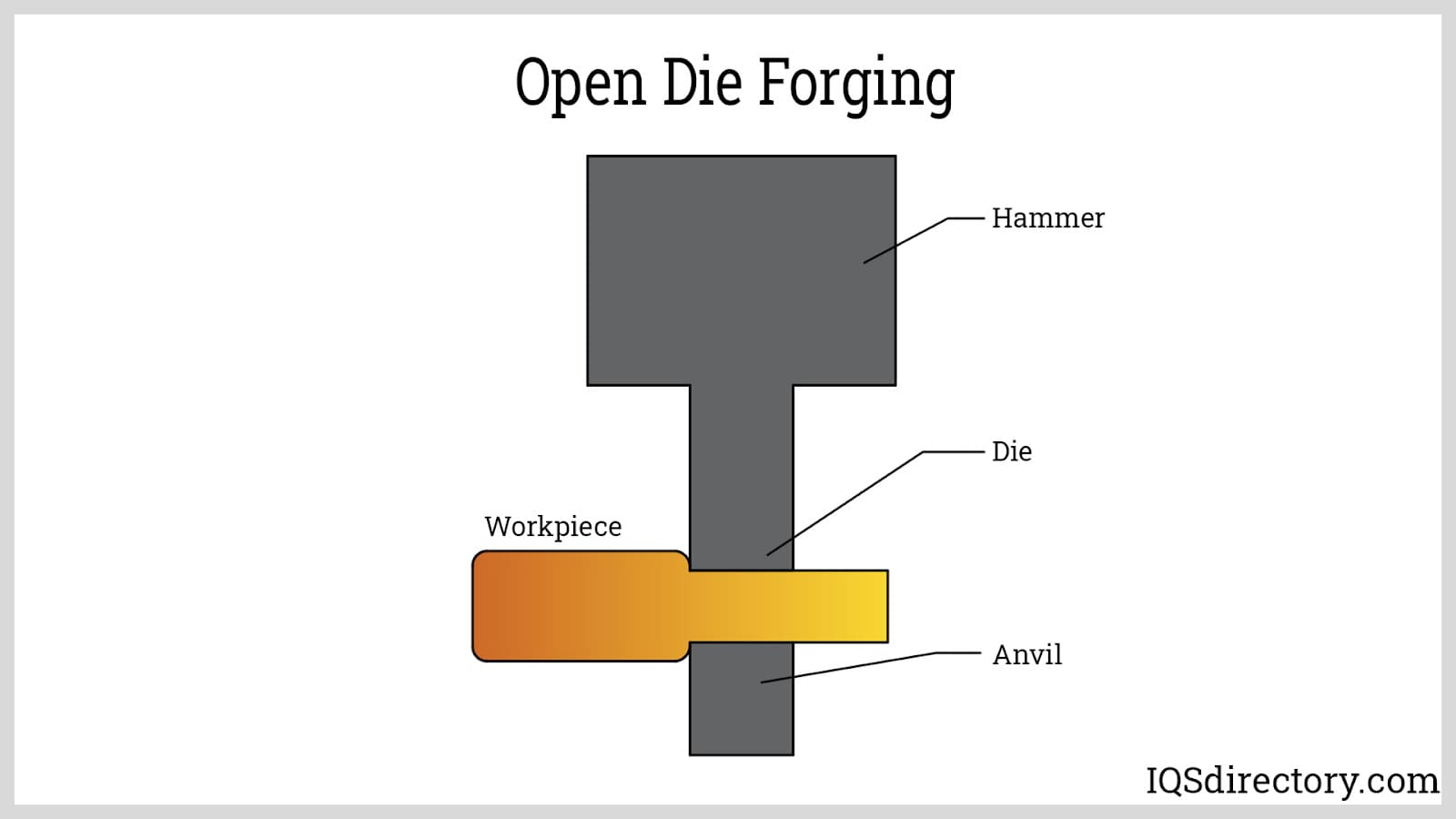

3.1オープンダイフォージング(スミスフォージング)

- プロセス原理: ワークピースを部分的にしか覆わない金型を使用します。加熱された金属は、外側へ自由に流れながら、繰り返し叩いたり押し付けたりすることで成形されるため、手作業で位置を調整する必要があります。

- 利点: シンプルな金型構造で低コスト、大型鍛造品から不規則な形状の鍛造品まで製造可能。鍛造方向を配向することで強度を向上。小ロット生産やカスタム生産にも適しています。

- デメリット: オペレータに依存し、寸法の一貫性が低く、加工許容値が高く、材料の利用率が低い。

- 代表的な製品: 大型シャフト、ディスク、ブロック、カスタム工業部品。

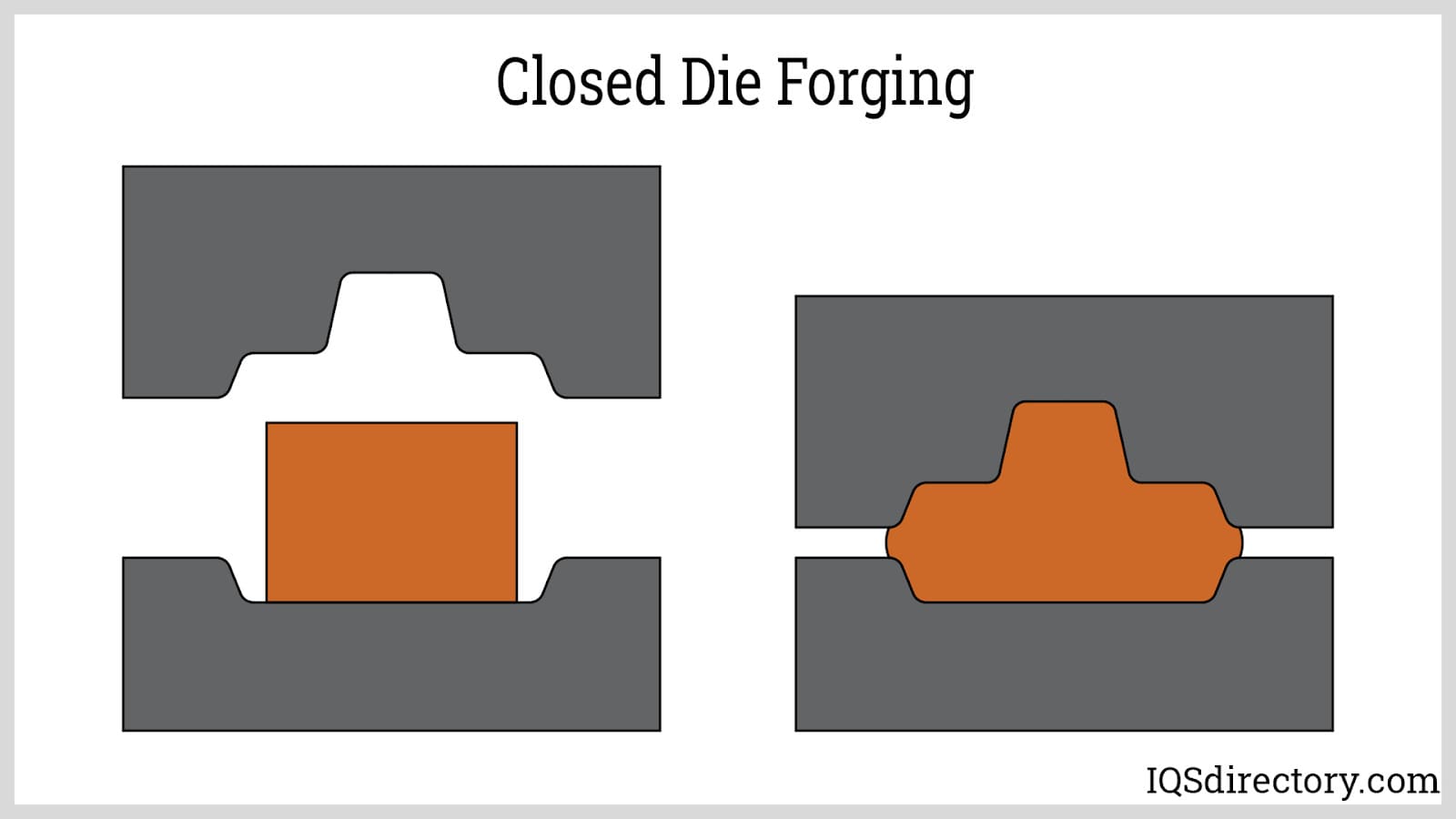

3.2型鍛造(インプレッションダイフォージング)

- プロセス原理: 上型と下型が部品の形状に合わせたキャビティを形成します。予熱したビレットが圧力下でキャビティに充填され、余分な材料はバリとして流れ出し、後でトリミングされます。バリレス鍛造では、バリの発生を防ぐためにキャビティを完全に密閉します。

- 利点: 高い寸法精度、優れた再現性を備え、大量生産に適しています。粒子の流れが部品の形状に沿っており、機械的特性が向上します。

- デメリット: 複雑な金型設計、高い工具コスト、フラッシュレス鍛造における厳格なビレットおよび潤滑要件、そして高額な初期投資。

- 代表的な製品: 自動車部品(コネクティングロッド、ギア)、工具部品、中小型精密構造物。

4.0装備と操作による分類

4.1ドロップフォージング

- 原理: ドロップフォージングでは、蒸気、油圧、空気圧、または電気駆動のハンマーまたはラムを使用し、ワークピースに落下させて瞬時に変形させます。オープンダイとクローズドダイの両方のバリエーションがあります。オープンダイフォージングではワークピースを手動で再配置する必要がありますが、クローズドダイフォージングでは余分な材料がバリとして流れ出ます。現代の設備では、 空気圧鍛造パワーハンマー 制御された高周波衝撃を実現し、一貫性を向上させ、オペレーターの疲労を軽減します。

- 用途: シャフト、農具、機械部品などの中小型部品に最適です。オープンダイドロップフォージングは、結晶粒の流れ方向が重要な大型または不規則な形状の部品を製造できます。

- 利点と制限: 変形が速く、方向性が強いが、寸法精度は作業者のスキルに依存し、型鍛造ではフラッシュトリミングが必要である。

4.2プレス鍛造

- 原理: プレス鍛造は、衝撃ではなくゆっくりとした連続的な圧力を加えることで、金属を均一に変形させます。機械式または油圧式のプレスを用いて、オープンダイまたはクローズダイを使用して行うことができます。

- 用途: クランクシャフト、コネクティングロッド、均一な歪み分散を必要とする構造部品など、大型または複雑なコンポーネントに適しています。

- 利点: 加熱された金型により変形が制御され、表面仕上げが改善され、細部の精度が向上します。

- 制限事項: ドロップフォージングよりも遅く、初期設備コストが高くなります。

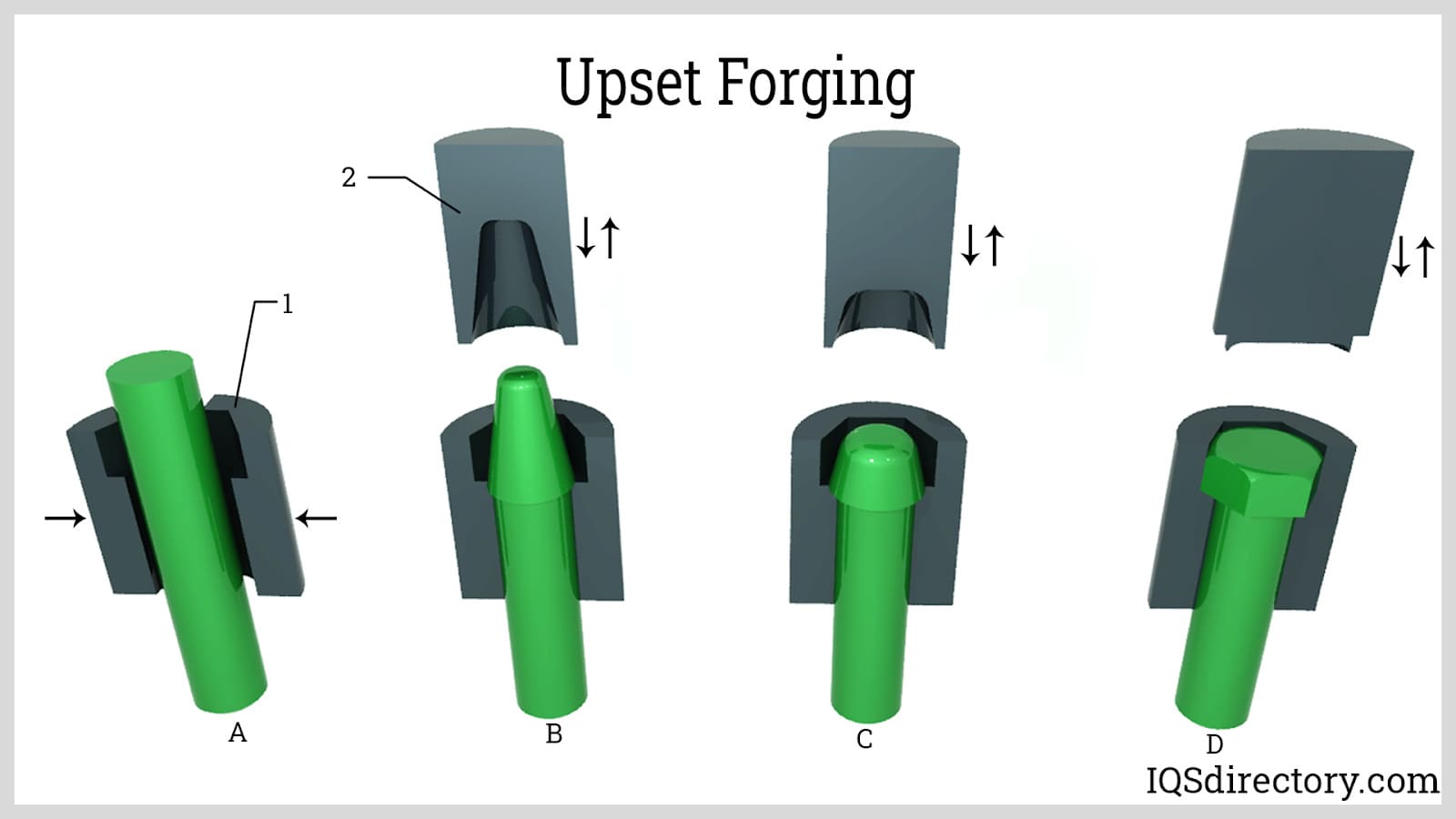

4.3アプセット鍛造

- 原理: アプセット鍛造では、棒材またはビレットを軸方向に圧縮し、長さを短縮しながら直径を拡大します。マルチキャビティ金型により、形状を連続的に成形できます。

- 用途: ファスナー(ボルト、ネジ)、エンジンバルブ、カップリング、その他径の拡張が必要な部品。大量生産ラインでは、1分間に数十個から数百個の部品を生産できます。

- 注記: 現代の生産では、ファスナーの自動化システムに統合されることがよくあります。

4.4自動熱間鍛造

- 原理: 自動化された熱間鍛造ラインは、加熱、スケール除去、せん断、鍛造を複数のステーションで統合します。フラッシュレスプロセスにより、材料の無駄を最小限に抑え、効率を向上させます。

- 用途: 自動車部品など、小型から中型の対称部品の量産。

- 利点と制限: 高いスループットと一貫した品質。生産速度と許容範囲は部品の形状に依存します。設備投資は数百万ドル規模で、ラインは通常、小型の対称部品向けに設計されます。

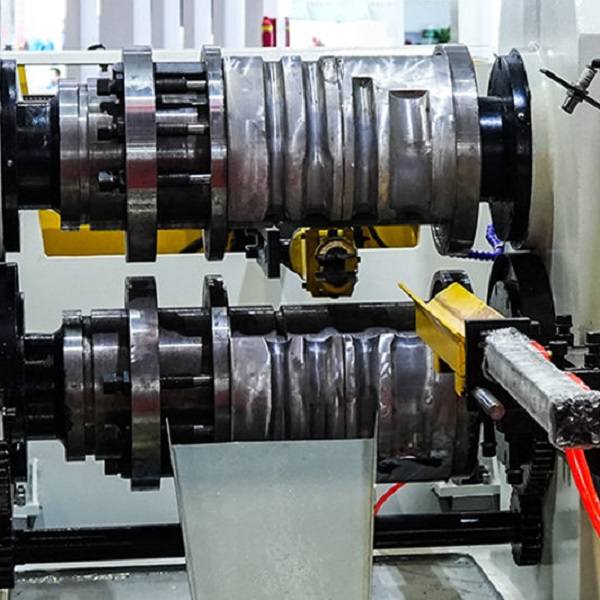

多くの現代の CNCロール鍛造機 自動化された熱間鍛造ラインで採用され、正確な変形を制御し、大量バッチでの再現性を確保します。

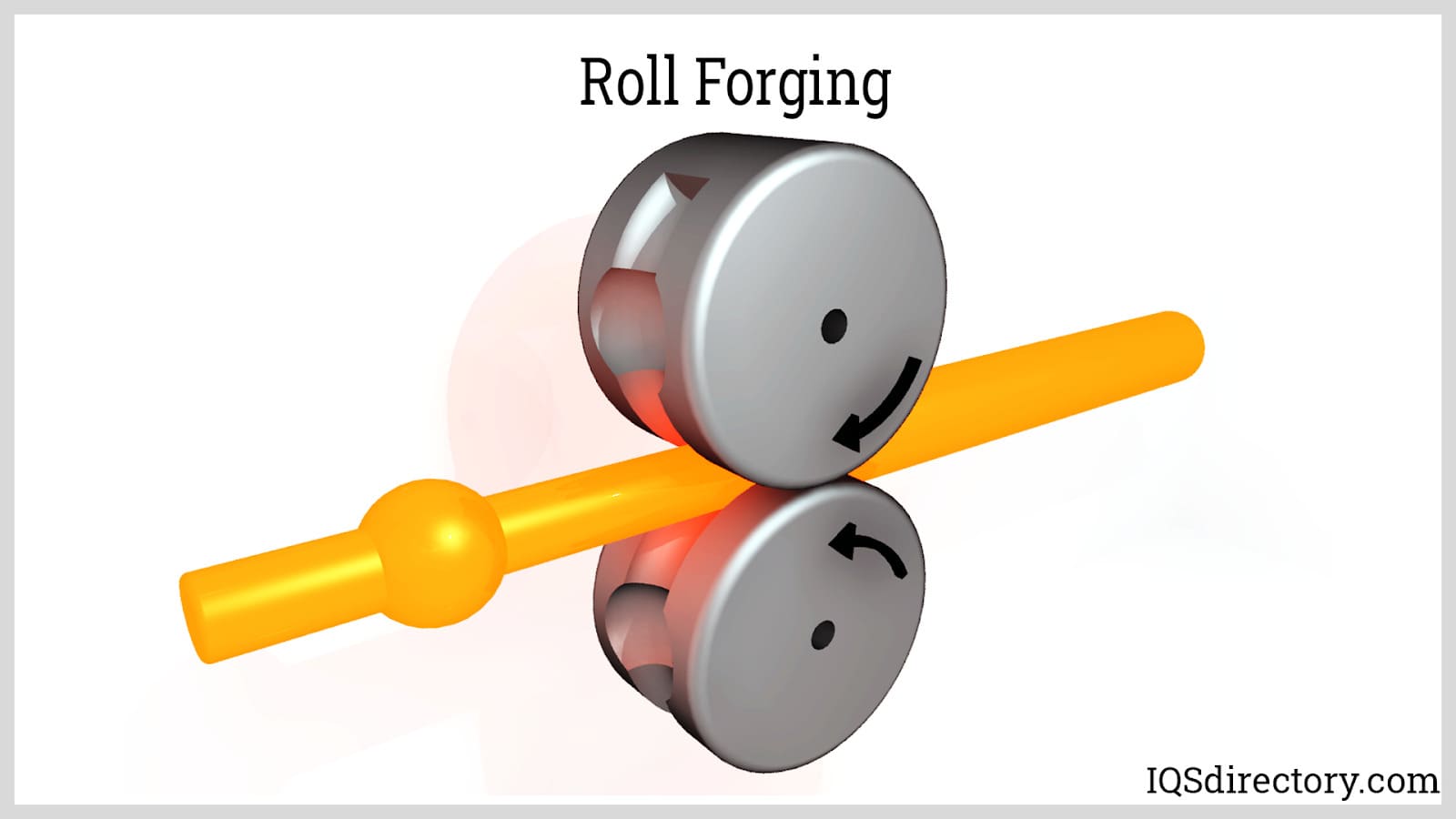

4.5ロール鍛造

- 原理: 加熱された棒材を溝付きロールに通すことで、ワークピースの厚さを減らし、伸長させます。複数回のパス、またはロール交換によって最終形状が完成します。

- 用途: シャフト、車軸、スプリング、ツールブランク。

- 利点: バリがなく、均一な木目の流れで、細長い部品の連続生産に適しています。

CNCロール鍛造機 ロール速度、ギャップ、ビレットの回転を正確に制御し、寸法の一貫性と再現性のある粒子の流れを保証します。

4.6リングローリング

- 原理: リング圧延は、中空ビレットをロール間で圧縮することで、継ぎ目のないリングを製造します。内径を拡張しながら、肉厚を制御します。サイズは、小型の工業用リングから大型の風力タービンの土台まで多岐にわたります。

- 用途: ベアリングレース、フランジ、大型構造リング。

- 利点と制限: 材料効率が高く、粒子の流れが円周方向に揃うため、事前に成形された中空ビレットが必要です。

高度な CNCリングローリングマシン そして ラジアルおよびアキシャルリングローリングマシン リングの拡張、マンドレルの回転、壁の厚さを自動制御し、複雑なリングのニアネットシェイプ生産を可能にします。

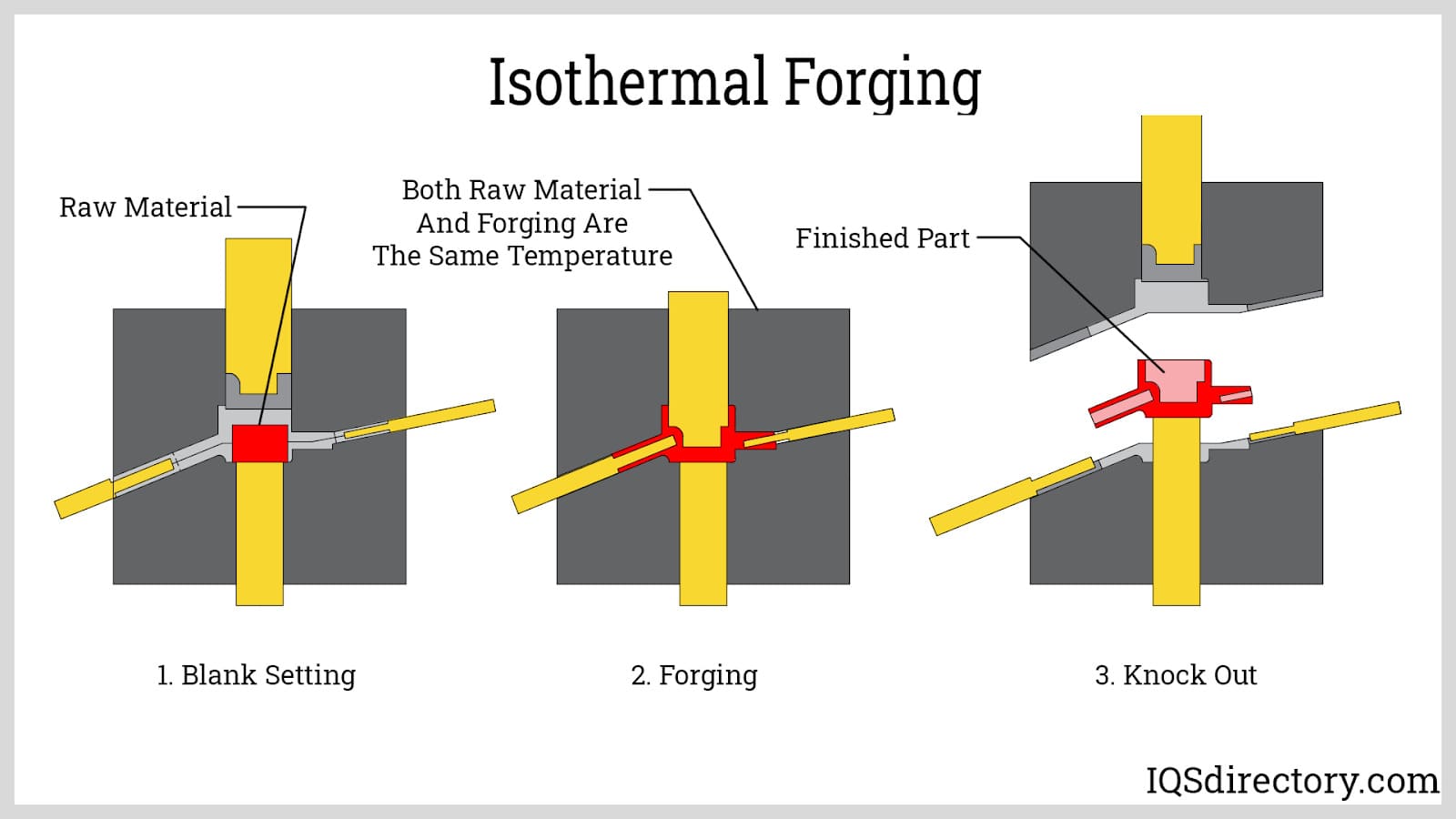

4.7等温鍛造

- 原理: ダイとビレットはほぼ同じ温度に維持されるため、ひび割れが減少し、均一な変形が可能になります。

- 用途: 変形しにくい合金、タービンブレードなどの航空宇宙部品。

- 利点: 優れた微細構造制御と欠陥形成の低減。

- 制限事項: 特殊な金型と正確な温度制御が必要であり、従来の熱間鍛造よりもサイクルが遅くなります。

4.8誘導鍛造

- 原理: 電磁誘導により、鍛造前にビレットが急速かつ局所的に加熱され、ドロップ鍛造やプレス鍛造と組み合わせて使用されることがよくあります。

- 用途: 局所的な高温変形を必要とする自動車および航空宇宙部品。

- 利点: 効率的な加熱、規模の縮小、一貫したプロセス、加熱ゾーンの正確な制御。

- 制限事項: 設備投資額が高く、ワークピースのサイズとコイルの設計によって制限されます。

5.0鍛造における補助工程

鍛造部品の最終的な性能は、成形工程自体だけでなく、冶金学的品質を最適化するために設計された一連の補助工程にも左右されます。主要な補助工程としては、焼鈍、焼戻し、金型潤滑などが挙げられます。

アニーリング:

- 目的: 金属の延性と加工性を向上させ、鍛造中に発生する内部応力を軽減し、硬度を低下させます。

- プロセス: 鍛造品は、再結晶温度以上に加熱(後熱間鍛造)または再結晶温度以下に加熱(前冷間鍛造)され、一定時間保持された後、制御された方法で冷却されます。冷却速度の調整により結晶粒度が微細化され、微細結晶粒は靭性を向上させます。

- 応用:熱間鍛造後の焼鈍処理により、その後の機械加工中に割れが生じるのを防ぎ、一方、冷間鍛造前の球状化焼鈍処理により、パーライト組織が改良され、延性が向上し、成形負荷が軽減されます。

焼き戻し:

- 目的:鍛造品の硬度と靭性のバランスをとり、焼入れ後の脆さを軽減し、寸法精度を安定させます。

- プロセス:焼入れ鍛造品は、臨界点(鋼の場合、通常200~600℃)未満の温度まで再加熱され、規定の時間保持された後、冷却されます。焼戻し温度が高いほど、硬度は低下し、靭性は向上します。

- 応用:衝撃や周期的な負荷を受ける部品(クランクシャフト、ギアなど)には、高強度と高靭性の組み合わせを実現するために焼き戻しが必要です。

金型潤滑:

- 関数:金属と金型間の摩擦を減らして表面欠陥や樽型の変形を防ぎ、金型寿命を延ばし、キャビティ細部への適切な金属の流れを促進します。

- 要件:熱間鍛造には耐熱性の潤滑剤(例:グラファイトベース)が必要ですが、冷間鍛造には低摩擦で簡単に除去できる潤滑剤(例:金属石鹸ベース)が必要です。

6.0鍛造用金属の選択

ほぼすべての金属および合金は鍛造可能ですが、材料の選択は、最終部品の用途と性能要件に応じて異なります。一般的な工業用金属とその特性は次のとおりです。

| 金属/合金 | 主な特性 | 適切な鍛造プロセス | 代表的な用途 |

| 炭素鋼および合金鋼 | 高強度、低コスト、優れた熱間鍛造性、良好な熱処理応答性 | 熱間鍛造、温間鍛造 | 自動車用クランクシャフト、農業機械部品、工具 |

| ステンレス鋼 | 優れた耐腐食性、高い強度対重量比 | 熱間鍛造と温間鍛造が一般的であり、冷間鍛造はオーステナイト系(例えば304/316)では可能だが、マルテンサイト系または析出硬化系では温間または熱間鍛造が必要になる場合がある。 | 化学機器部品、航空宇宙用ファスナー |

| アルミニウムおよびアルミニウム合金 | 低密度、優れた延性、優れた冷間鍛造性 | 冷間鍛造、温間鍛造 | 軽量構造部品(例:自動車のホイール、電子機器ハウジング) |

| チタンおよびチタン合金 | 高強度、優れた耐高温・耐腐食性、変形しにくい | 熱間鍛造、等温鍛造 | 航空機エンジンブレード、宇宙船の支持部 |

| 銅と真鍮 | 優れた導電性、高い延性、冷間鍛造時の滑らかな表面 | 冷間鍛造、温間鍛造 | 電気コネクタ、バルブ、ハードウェアコンポーネント |

6.1鍛造と他の製造方法

鍛造品の利点は、固体塑性変形と最適化された結晶構造にあります。その特性は、鋳造品、溶接品、機械加工品とは大きく異なります。

鍛造品と鋳造品

| 比較の次元 | 鍛造品 | 鋳物 |

| 構造の健全性 | 気孔や樹枝状欠陥がなく、結晶粒の流れが部品の形状に追従し、同等の鋳物よりも通常20%高い強度を実現 | 気孔や収縮欠陥が発生しやすい、結晶粒の配向が不規則、疲労耐性が低い |

| 寛容と複雑さ | 薄壁や深い空洞には対応できない。機械加工を必要とする許容範囲が広い。 | 複雑な形状を細部まで加工可能。二次加工を最小限に抑えてニアネットシェイプを実現 |

| 材料利用 | 熱間鍛造ではバリ(10~20%の材料損失)が発生するが、冷間鍛造/バリレス鍛造ではより高い効率が達成される。 | 鋳造にはゲートとライザー(20~30%の材料損失)が含まれますが、ニアネットシェイプの能力は高くなります。 |

| コストに関する考慮事項 | 金型コストが高いが、大量生産には経済的 | 金型コストが低い(例:砂型鋳造)ため、少量生産の場合に経済的 |

鍛造品と溶接組立品の比較:

- 強さ:鍛造品は、溶接継ぎ目の欠陥(例えば、気孔や不完全融合)のない一体構造であるため、一貫した耐衝撃性と耐疲労性を備えています。一方、溶接組立品では、溶接部が「弱点」となり、応力集中により割れが発生しやすくなります。

- 材料利用:鍛造品は、スクラップを最小限に抑えながら変形によって形状を実現します。溶接構造では、複数の部品を切断して組み立てる必要があるため、材料の損失が大きくなります。

- 生産効率:鍛造品は大量生産のために高度に自動化できますが、溶接アセンブリには手動またはロボットによる溶接に加えて追加の非破壊検査(X 線検査など)が必要となり、プロセスの複雑さが増します。

鍛造品と機械加工された棒材の比較:

- 粒構造:鍛造では、結晶粒の流れが部品の形状に沿って進むため、方向性のある強度が向上します。一方、機械加工では結晶粒が削られるため、疲労強度が低下します。

- サイズ範囲:鍛造では 1 インチ未満から 450 トンを超える部品を製造できますが、機械加工では利用可能な在庫サイズによって制限されます。

- 料金:ニアネットシェイプ鍛造は後工程の機械加工を削減し、大量生産におけるコスト削減を実現します。機械加工による廃棄物は、原材料の30~501TP3トンに達する場合があります。

7.0一般的な鍛造欠陥とその原因

鍛造は成熟した確立されたプロセスですが、設計上の欠陥、操作ミス、あるいは材料関連の問題などにより、欠陥が発生する可能性があります。主な鍛造欠陥の種類、その発現、そして根本原因は、以下の通りです。

| 欠陥の種類 | 顕現 | 主な原因 |

| ボイド | 金属内部の空洞または未充填領域 | ビレットの加熱ムラ、不適切な金型設計による金属の流れの制限、ガスの閉じ込め |

| ひび割れ | 鍛造品の表面または内部の線状の不連続性 | 温度不足(延性不足)、成形力過大、金型半径小による応力集中 |

| ラップ | 素材が折り重なって生じる偽の縫い目 | 不十分な材料の流れ、不適切な金型キャビティ設計による金属の逆流 |

| コールドシャット(ラップ/シーム) | 表面の折り畳み欠陥が弱い領域を形成する | 鍛造温度が低い(金属の流れが悪い)、金型のベントが不十分でガスが詰まる |

| 過剰なフラッシュ | 意図された限度を超える余剰材料 | ビレットが大きすぎる、金型の閉じクリアランスが適切でない、型鍛造における圧力が不十分 |

| 表面の傷 | 不規則な表面の跡やへこみ | 金型表面の摩耗、潤滑不足、ビレットのスケール除去不足による酸化スケールの付着 |

| 粒度構造が悪い | 粗いまたは不均一な粒子分布 | 過熱による粒成長、不十分な変形による不完全な再結晶、制御不能な冷却速度 |

7.1コア鍛造装置

鍛造設備の選択は、工程の種類と部品のサイズによって異なります。主な機械とその機能は次のとおりです。

- 鍛造炉: 必要な鍛造温度を提供します。現代のシステムでは、主にガスまたは電気加熱が用いられます。自動熱間鍛造や誘導鍛造に用いられる誘導炉は、急速かつ局所的な加熱を可能にします。

- パワーハンマー: ドロップフォージングの主要設備。動力源により、蒸気ハンマー、油圧ハンマー、電動ハンマーに分類されます。ラムの重量は小型で約230kg、大型で数トンと大きく、高い衝撃変形力を発揮します。

- プレス機: 工業用プレス機の重量は数トンから数千トンまでの範囲です。非常に大型のプレス機では数万トンに達することもありますが、これはまれです。

- アプセットマシン: 据え込み加工用に設計された特殊な水平型または垂直型のプレス機。マルチキャビティの分割ダイを備え、ワークピースの自動搬送と連続成形を可能にします。

- リング圧延機: リング鍛造専用の設備で、駆動ロール、マンドレルロール、ガイドロールから構成されます。ロール間隔を調整することで、リングの内径、外径、高さを制御します。

- ロール鍛造機: 1対以上の溝付きロールで構成されます。ロールの回転により金属が変形するため、棒材やシャフトなどの細長い部品の連続鍛造に適しています。

8.0よくある質問(FAQ)

Q1: ドロップフォージングとプレスフォージングの主な違いは何ですか?

A: ドロップフォージングはハンマーを用いて瞬間的な衝撃を与えるため、方向性のある木目を持つ小型から中型の部品に適しています。プレスフォージングは、ゆっくりとした継続的な圧力を加えることで、均一な変形を実現し、大型または複雑な部品でも優れた制御性を実現します。

Q2: 高精度シャフトの製造にはどのような機械が使用されますか?

A: シャフトや長尺部品の加工には、精密な寸法制御と均一な鍛造精度を実現するために、CNCロール鍛造機がよく使用されます。テーパーシャフトや段付きシャフトの場合は、クロスウェッジローリングマシンを使用することで、最終鍛造前の材料ロスを最小限に抑えながら、棒材を予備成形できます。

Q3: シームレスリングはどのように製造され、どのような機械が使用されますか?

A: シームレスリングは、中空ビレットを回転ロールで圧延することで製造されます。小型から中型のリングには通常CNCリング圧延機が使用され、直径と高さの両方の制御が必要な大型リングにはラジアル&アキシャルリング圧延機が使用されます。

Q4: これらの鍛造プロセスに適した材料は何ですか?

A: 一般的な金属としては、炭素鋼、合金鋼、ステンレス鋼、アルミニウム、銅、そしてチタンなどの高性能合金などがあります。部品のサイズ、必要な機械的特性、そして鍛造工程(熱間鍛造、温間鍛造、冷間鍛造)との適合性に応じて選択されます。

Q5: CNC ロール鍛造機と従来のロール鍛造セットアップの違いは何ですか?

A: CNCロール鍛造機は、ロール速度、ギャップ、ビレット回転を正確に制御し、一貫した寸法精度と再現性の高い鍛造粒子の流れを実現します。従来のロール鍛造では、手動調整とオペレーターの経験に頼ることが多く、大量生産と高精度生産はより困難でした。

参考文献

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting