1.0背景と主な課題

熱間鍛造生産において、金型コストは重要な要素であり、最大で 鍛造価格15%多くの鍛造会社にとって、工具は「消耗品」とみなされており、頻繁な交換は全体的なコストを大幅に増加させます。

製造の観点から見ると、ツールの生産は長い間 EDM(放電加工)最近では、 高速切断 より一般的になってきました。これらの機械は最大硬度の材料を加工できますが、 1600 MPa彼らは根本的な問題に対処できていない。 工具鋼は700℃で機械的強度のほとんどを失う.

これまでの試みは、より硬い材料を工具表面に溶接することに重点を置いていました。しかし、これらの方法は実用的な解決策を提供していません。この限界を克服するために、 爆発溶接 鍛造工具技術を進歩させるために提案されています。

2.0ドロップフォージング:プロセスと工具の摩耗の問題

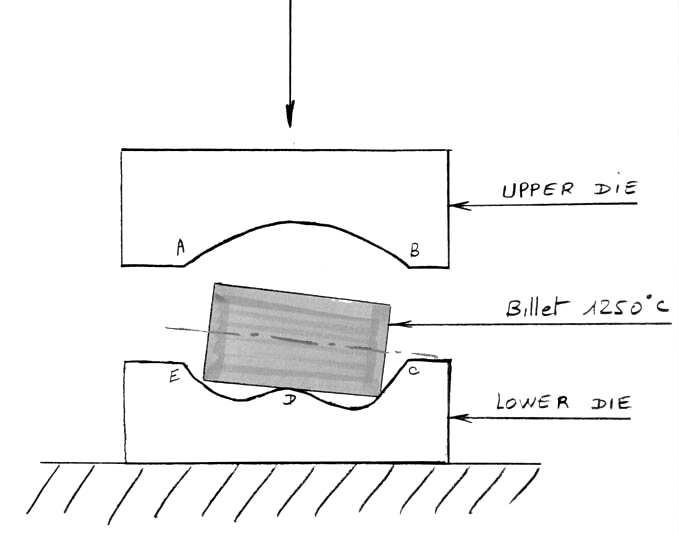

ドロップフォージングプロセス:

- ビレットは加熱され 1250℃下の金型にセットします。

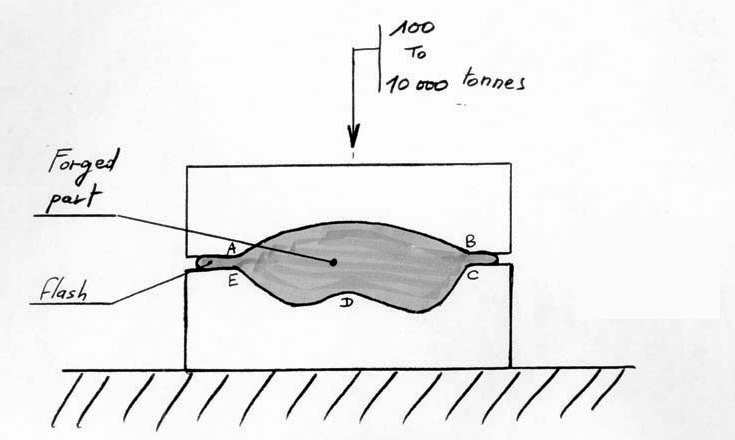

- 上型は力を加え、ビレットをキャビティ内で必要な形状に成形します。

- 余分な材料はバリを形成しますが、これは鍛造後にトリミングされます。

工具摩耗の主な原因:

鍛造中、ツール領域 (A、B、C、D、E) は次の 3 つの複合応力にさらされます。

- 熱応力: 1250℃でビレットと直接接触します。

- 化学的ストレス: 高温での物質の反応。

- 機械的ストレス: 上型からの高圧。

重大な制限は、 Z38 CDV 5鋼 (一般的に熱間加工工具鋼として使用される)。熱処理後、強度が大幅に低下する。 約600℃実際の生産では、表面温度が 600~700℃これはまさに工具鋼の「破損領域」内に該当します。

さらに、従来の工具製造では、熱処理前または熱処理後に、キャビティ全体を鋼鉄ブロックに機械加工する必要がありました。 モノリシックプロセスは非常にコストがかかる経済的負担がさらに増大することになります。

3.0既存のアプローチ:高温合金溶接の限界

工具の摩耗を軽減するために、業界では 高温合金被覆耐えられる保護表面層を作ることを目指して 600~700℃ニッケルまたはコバルトベースの合金が一般的に使用されます。主に2つの溶接方法が適用されます。

- アーク溶接: 合金棒またはワイヤがツールの表面に堆積されます。

- レーザーまたはガス溶接: 合金粉末を溶かして基材と融合させます。

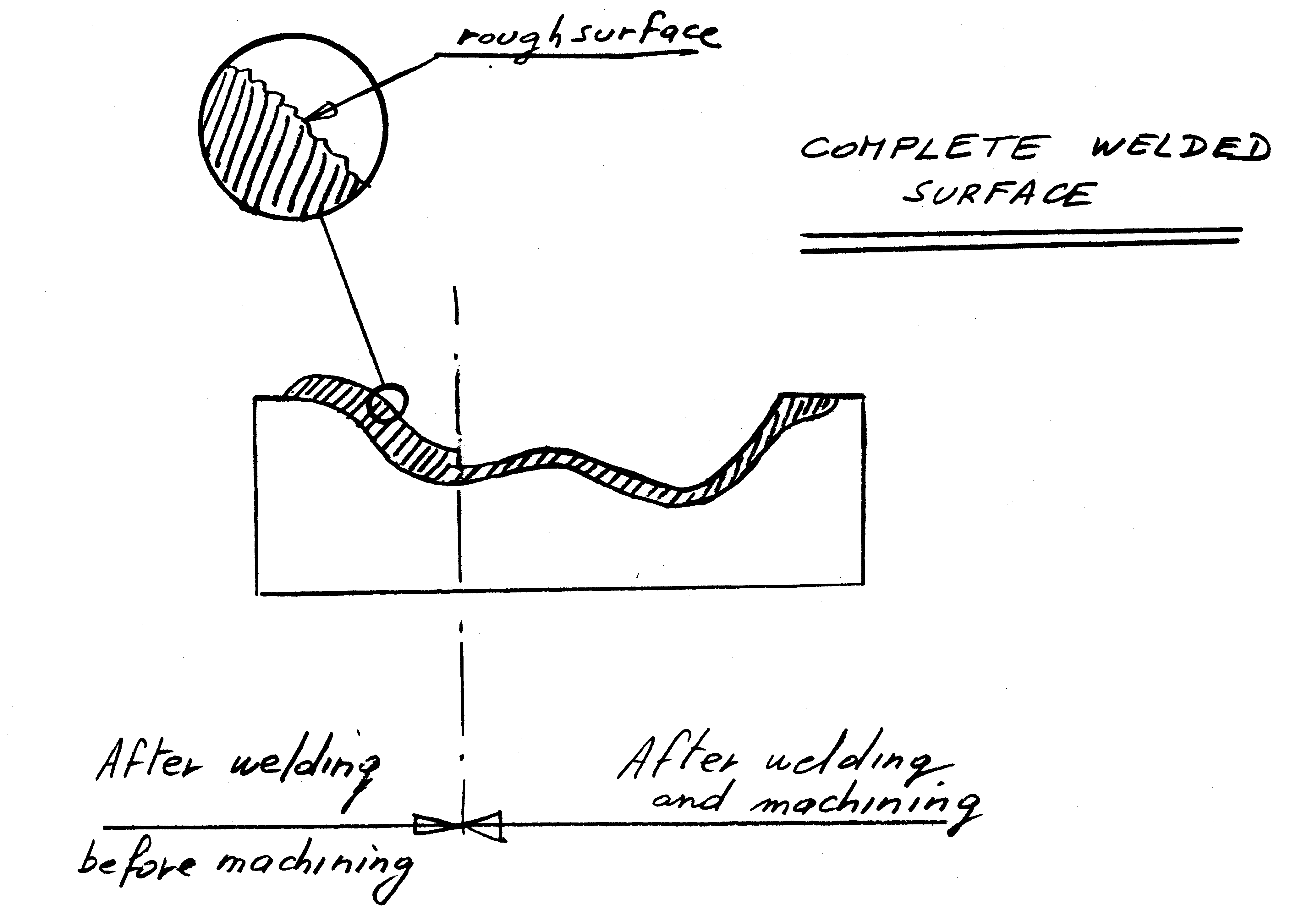

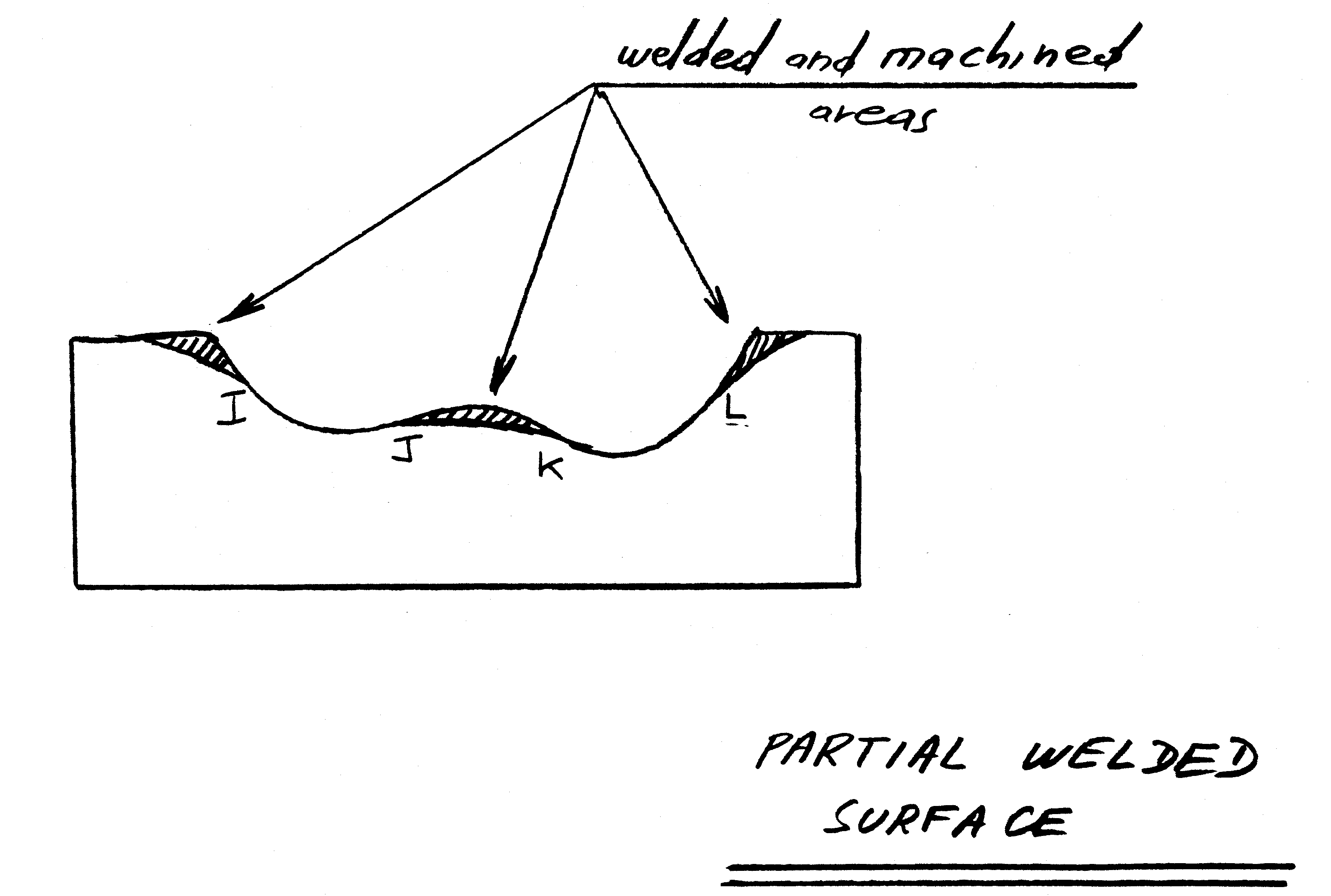

表面カバレッジは、次の 2 つの方法で適用できます。

- 全面クラッディング: キャビティ全体をコーティングします。

- 局所クラッディング: 摩耗しやすい部分をターゲットにしています。

ただし、この方法には 2 つの重大な欠点があります。

- 後処理コストが高い: 溶接層は粗く不均一であるため、精度基準を満たすには大規模な機械加工が必要となります。これはコストがかかり、技術的にも困難です。

- 工具鋼の劣化: 溶接プロセスにより基板が加熱され、機械的強度が低下し、周囲の領域 (I、J、K、L) の摩耗が加速されます。

- コア 技術:爆発溶接の原理と利点

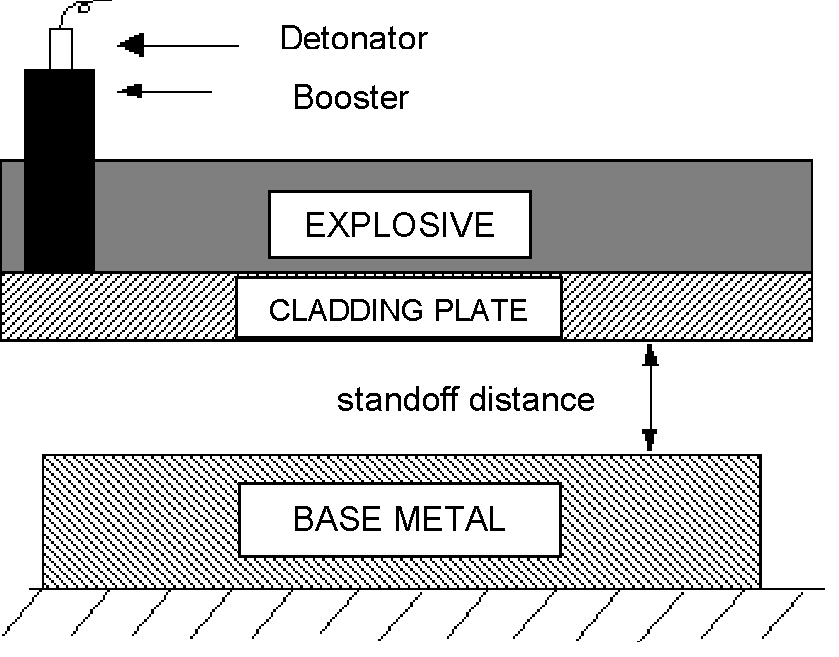

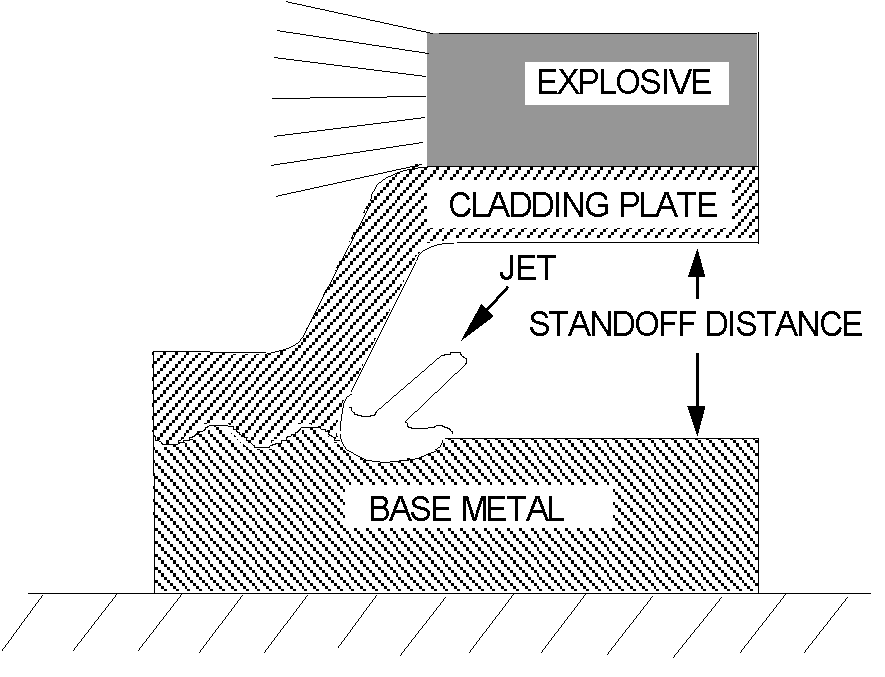

基本原則:

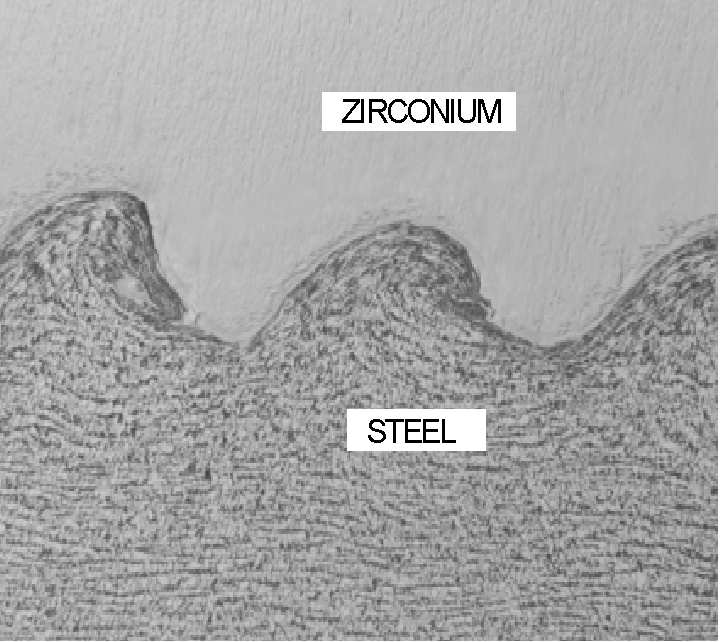

爆発圧接(クラッディング技術とも呼ばれる)は、加熱を必要としない固体接合プロセスです。この方法では、爆発エネルギーを用いてクラッド板(例:耐熱合金)をベース板(例:工具鋼)に押し付けます。高速衝撃下で、金属は原子レベルで接合されます。

プロセス全体を通して、基材も被覆層も加熱されません。被覆材が 低い降伏強度と高い延性幅広い金属の組み合わせを接合できます。

アプリケーションの背景:

爆発溶接は、次のような産業で広く利用されている。 化学処理および造船その利点は 接着面積が大きく、強度が高く、熱によるダメージがない — 熱間鍛造工具の用途に非常に期待できます。

4.0実装:爆発溶接バイメタルによる鍛造工具の製造

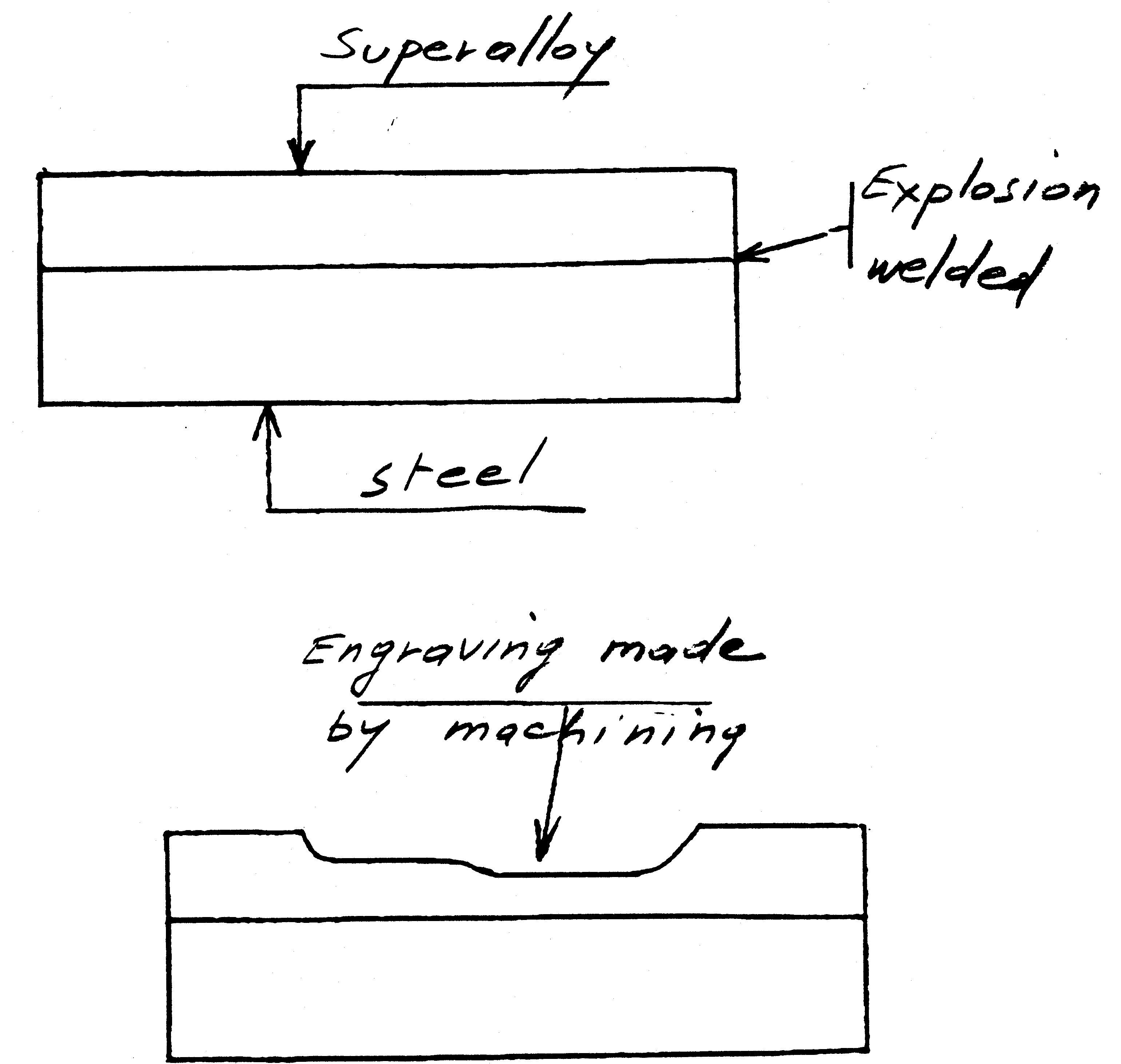

新しいソリューションは、主に次の 2 つの段階で構成されています。 バイメタルプレートの準備 そして キャビティ加工.

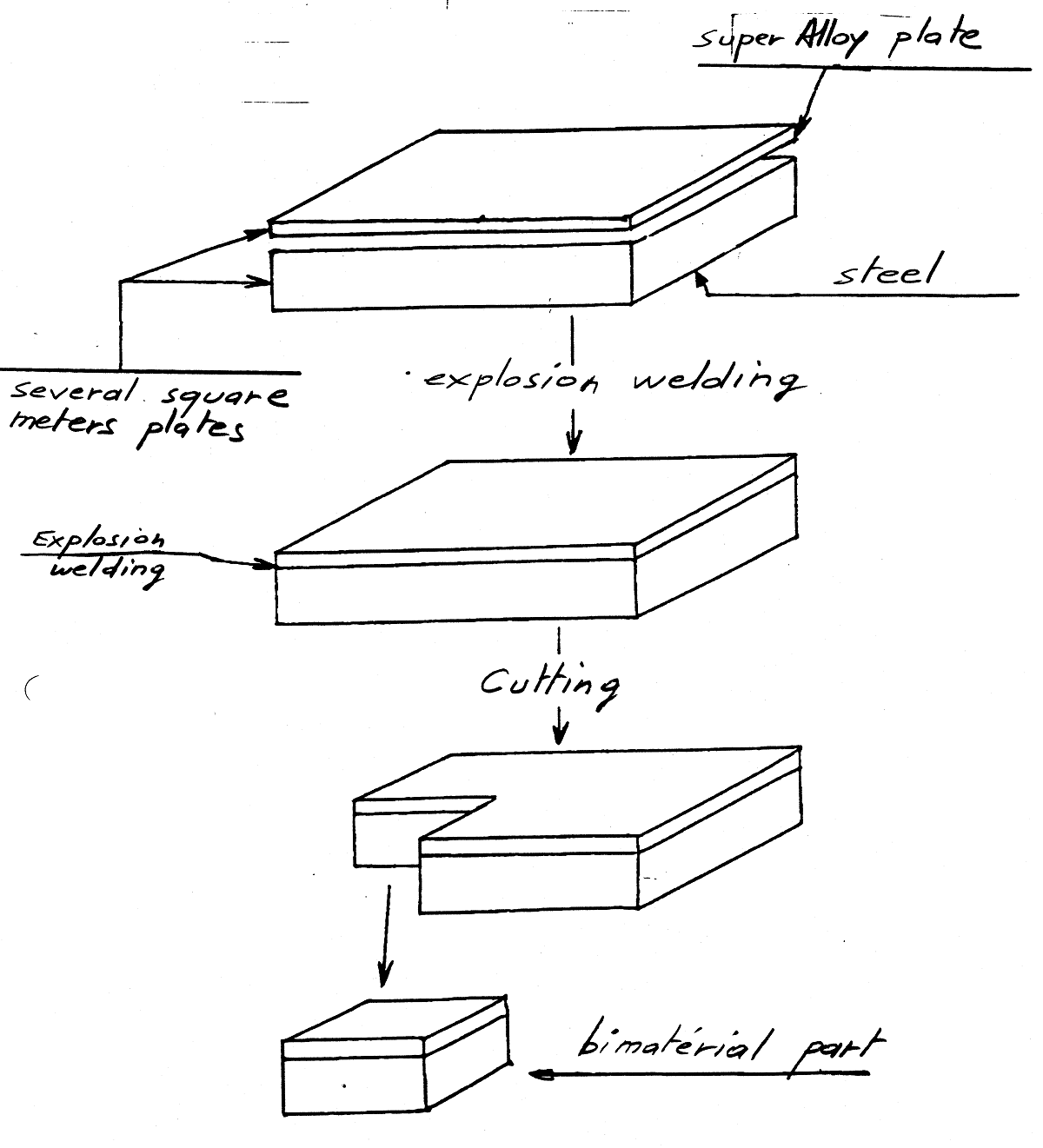

ステージ1:バイメタルプレートの準備

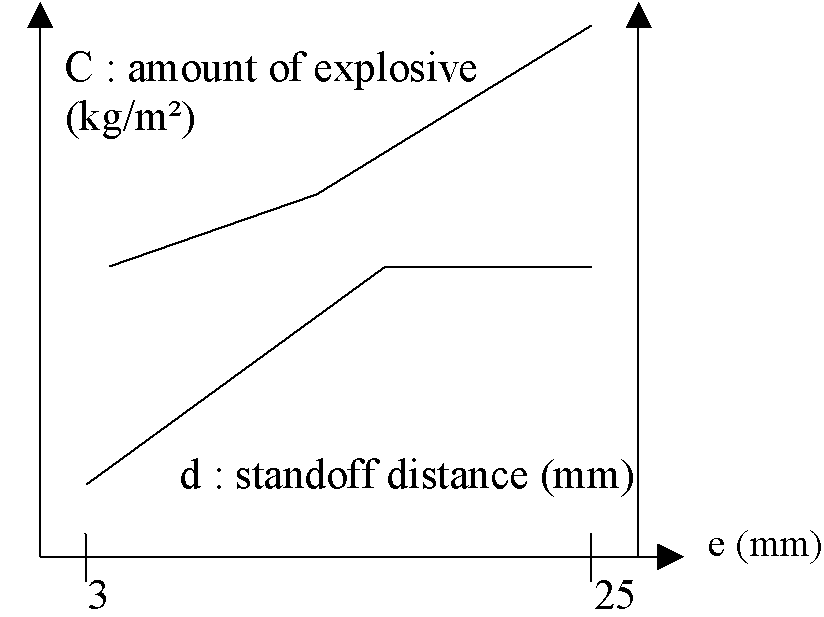

大きなプレート(最大数平方メートル)は爆発溶接を使用して接合されます。

バックプレート: 構造強度を提供するために選択された工具鋼。

クラッドプレート: 耐摩耗性と耐熱性を備えた、厚さ数ミリメートルから数センチメートルの高温合金。

ステージ2:加工ツールキャビティ

ステップ1:ビレットの切断

バイメタルプレートは、ツールの寸法(通常は数平方デシメートル)に応じて小さなビレットに切断されます。

注記: 小さな板は直接爆発溶接できますが、大きな板は切断する方がコスト効率が高くなります。

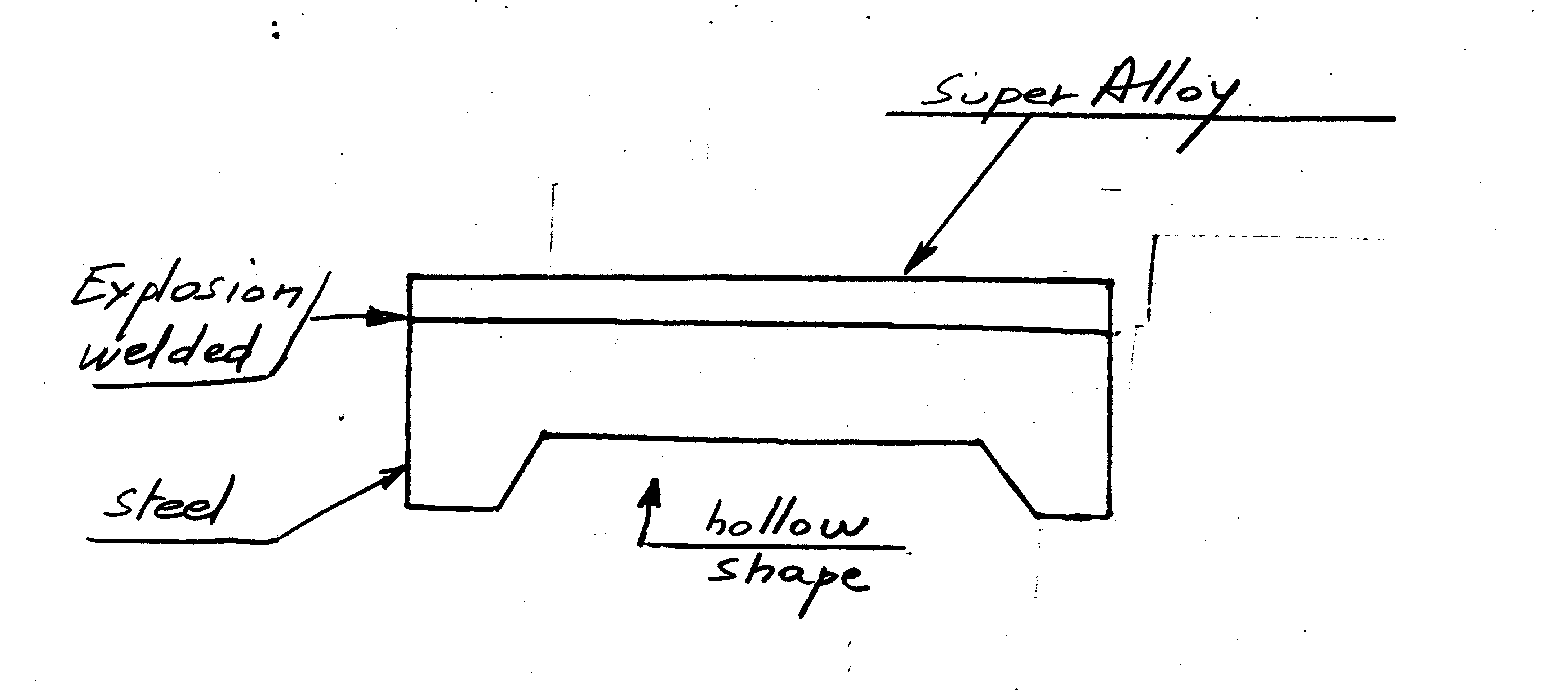

ステップ2:凹部の事前加工(オプション)

鍛造時の変形を抑制し、成形力を低減するために、工具鋼側に簡単な凹部を予め機械加工することがあります。この凹部は鍛造中に部分的に消失する可能性があり、必ずしも必要ではありません。

特殊なケース: 大きな成形力を必要とする大型ツールの場合、より薄いクラッド構成が適用される場合があります。

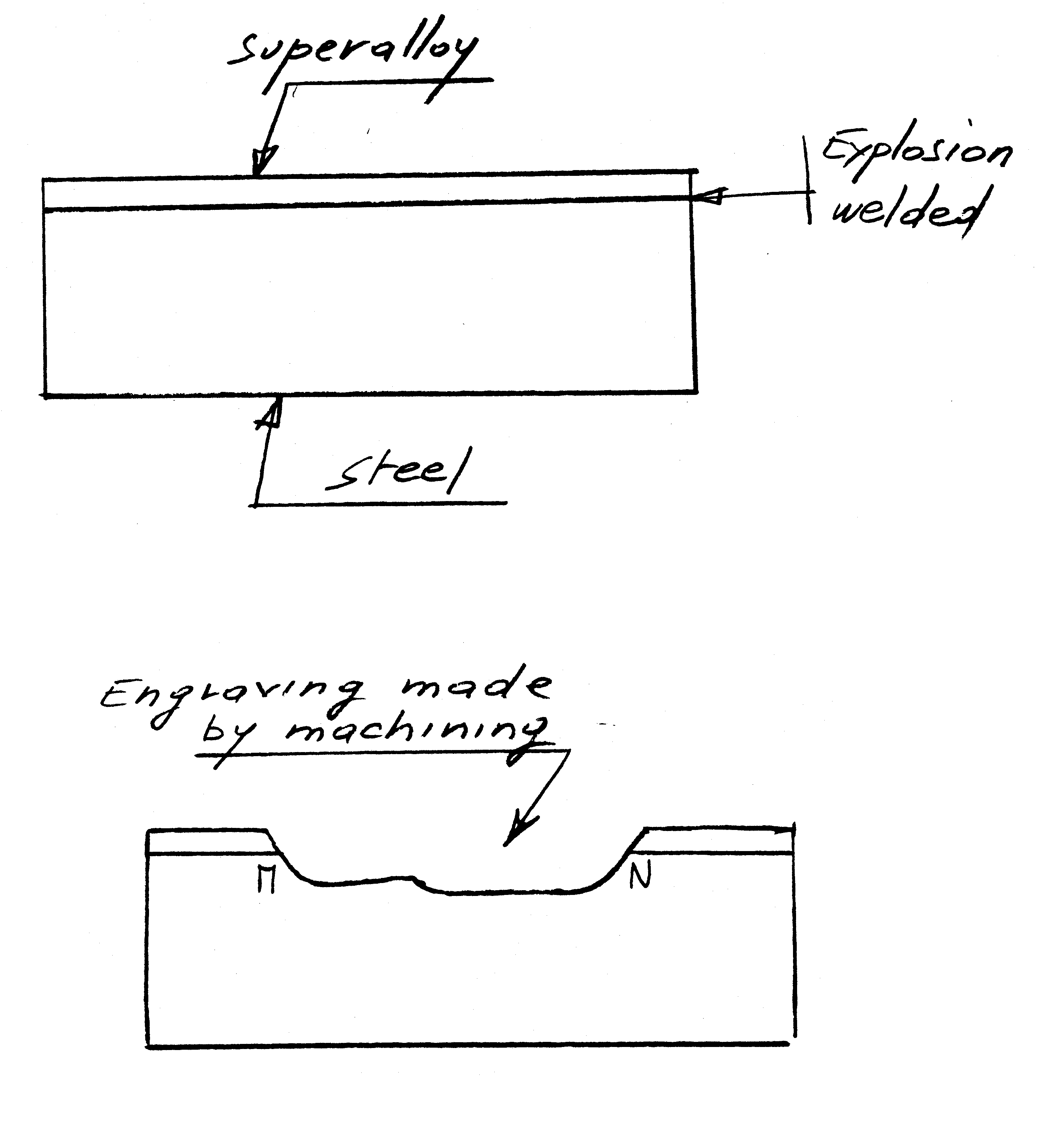

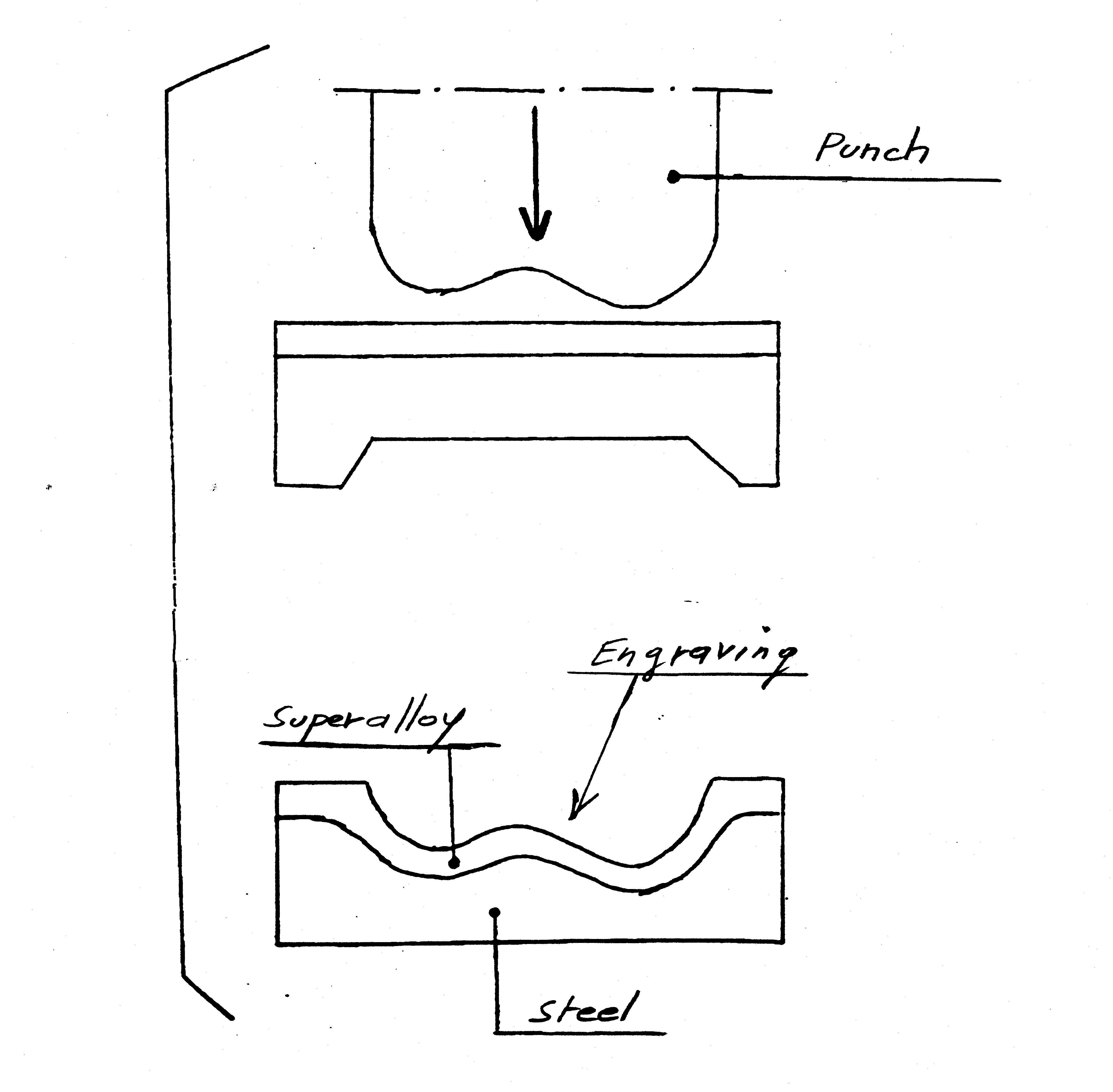

ステップ3:キャビティの鍛造と仕上げ

バイメタルビレット(凹部あり、または凹部なし)を希望の温度(冷間鍛造、温間鍛造、または熱間鍛造)まで加熱します。

必要な形状のパンチをクラッド側から目標の深さまで押し付けます。

精度が求められる場合は、キャビティをさらに機械加工または研磨することができます。キャビティが浅い場合は、クラッド層への直接加工も可能です。

後処理:

合金および工具鋼の特性に応じて、鍛造工具は特定の熱処理を受けます。鍛造設備に接続する外面は、適切な取り付けを確保するために必要に応じて機械加工されます。

5.0新しいソリューションの主な利点

- 工具寿命の大幅な延長:

試験によれば、爆発溶接バイメタル工具は 寿命の3~4倍従来の工具に比べ、交換頻度を大幅に削減します。 - 製造コストの削減:

従来のツールでは、コストは通常次のように配分されます。 25%材質、65%機械加工、10%熱処理新しいソリューションでは、次のようになります。

材料費: ほぼ変わりません。高温合金と爆発溶接による追加費用は、より経済的なベース鋼を選択することで相殺できます。

加工費: 大幅に削減。フルブロックキャビティ加工が不要になり、comが簡素化されます。

- 鍛造品の競争力強化:

ツールコストは通常、 5~15%の鍛造価格機器の種類、工具の形状、潤滑条件によって異なります。この新しいソリューションを導入することで、 ドロップフォージングでは4%、プレスフォージングでは最大10%の鍛造価格を削減.