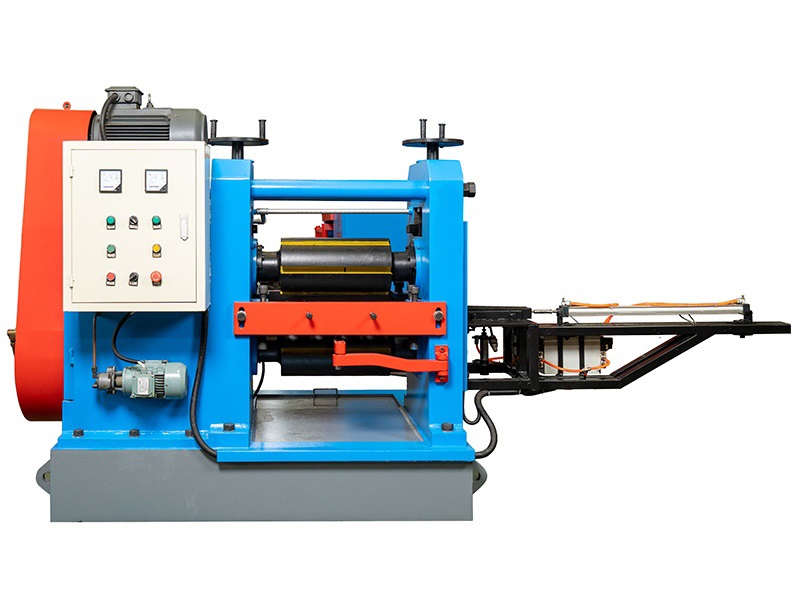

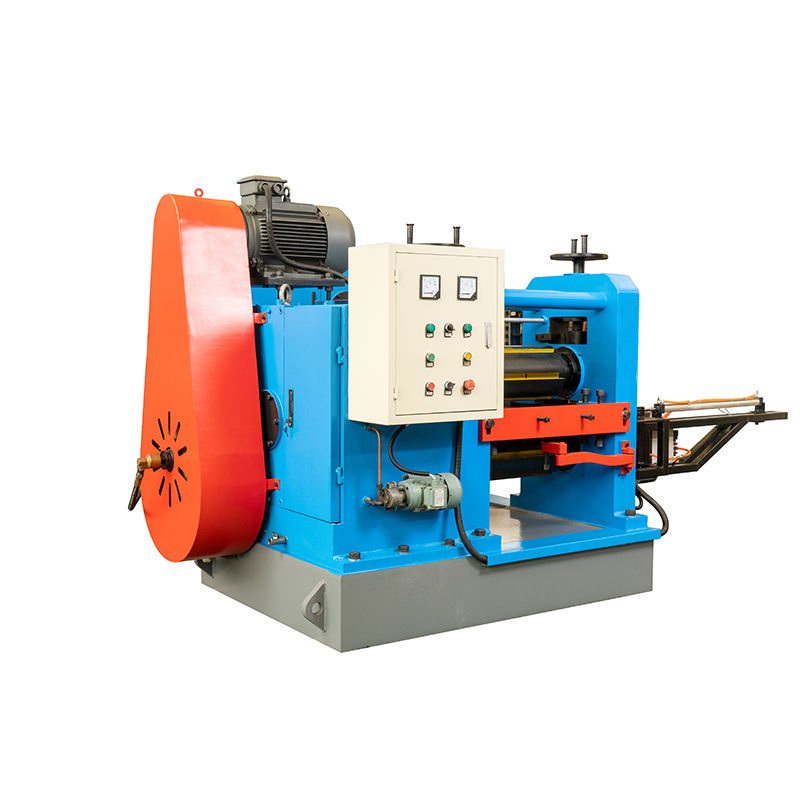

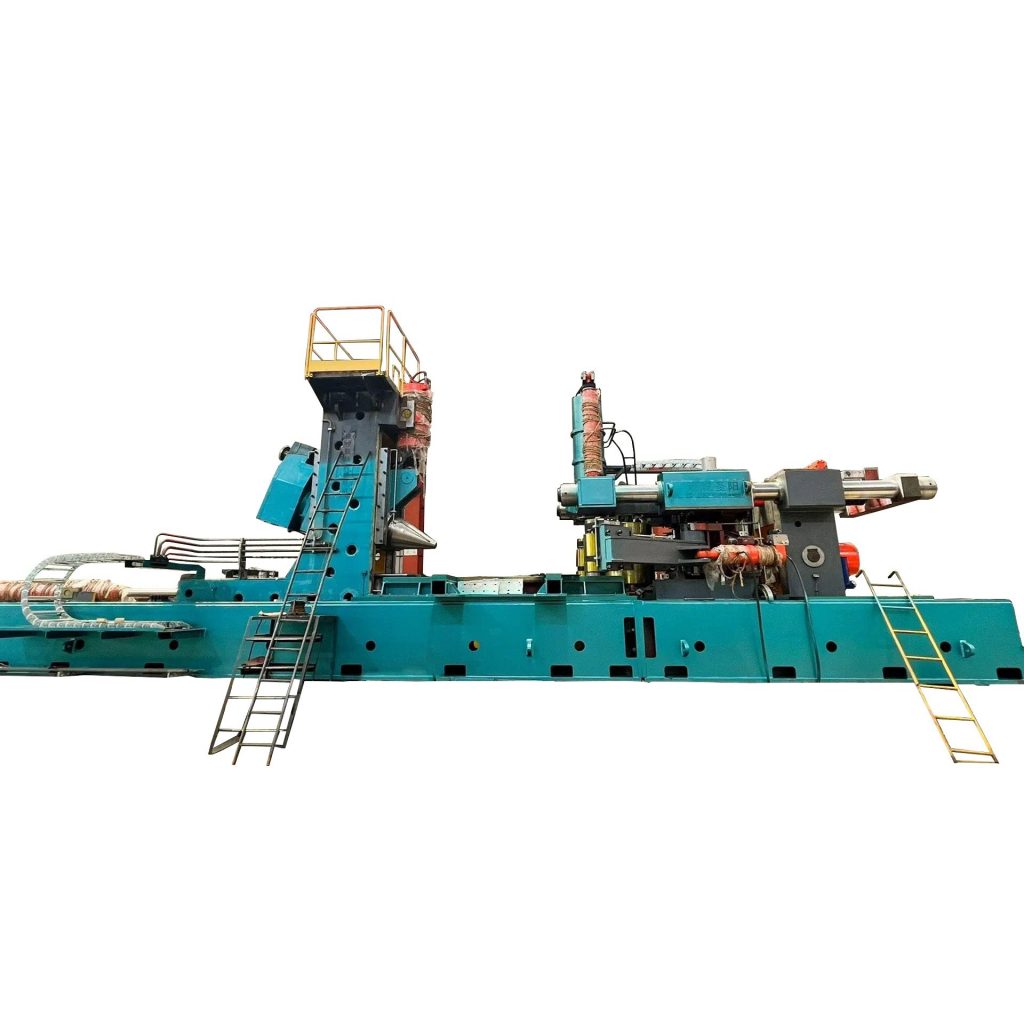

ALEKVSクロスウェッジローリングマシンの主な特徴

- ワンピース 形にする 高効率と長い金型寿命を備え、 大量かつ自動化された鍛造生産.

- 搭載 ガイドプレートシステム 歪みを防止し、寸法精度と安定した転がり性能を確保します。

- 調整可能 ラジアル方向、軸方向、位相方向、フレア方向正確なプロセス制御を可能にします。

- 統合型 自動給餌システム 上流と下流の機器をシームレスに接続し、生産ラインの効率を高めます。

従来のロール鍛造機との比較

- 従来のロール鍛造: 材料は主に長さ方向に沿って流れるため、軸の伸長や板の圧延に適しています。

- クロスウェッジローリング(CWR): 生産性の向上、材料利用率の向上、金型寿命の延長を実現し、特に以下の点で効果的です。 シャフト型鍛造品の大規模生産.

応用

アプリケーションの価値

- 材料の節約:最大 80% 材料利用原材料、労働力、エネルギーコストを大幅に削減します。

- 完全自動化: 自動供給およびローリングシステムを備え、インテリジェント生産ラインへの統合をサポートします。

- 高い生産性: 各ローリングサイクルで生産できる わずか数秒で2つの鍛造品大規模製造に最適です。

- 高精度: 製品プロファイルに沿った連続的な粒子の流れ、微細構造の改良、および機械的特性の向上。

プロセスフロー

丸鋼切断→加熱→圧延→焼ならし→ショットブラスト→矯正→完成切断。

を通して 精密転造金型ビレットは最終形状に近い形状に成形されるため、加工代が最小限に抑えられ、全体的な製造コストが削減されます。

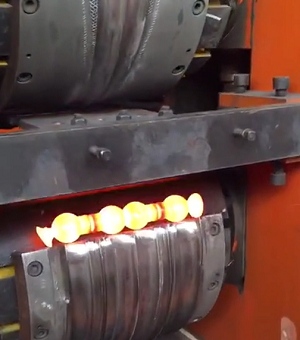

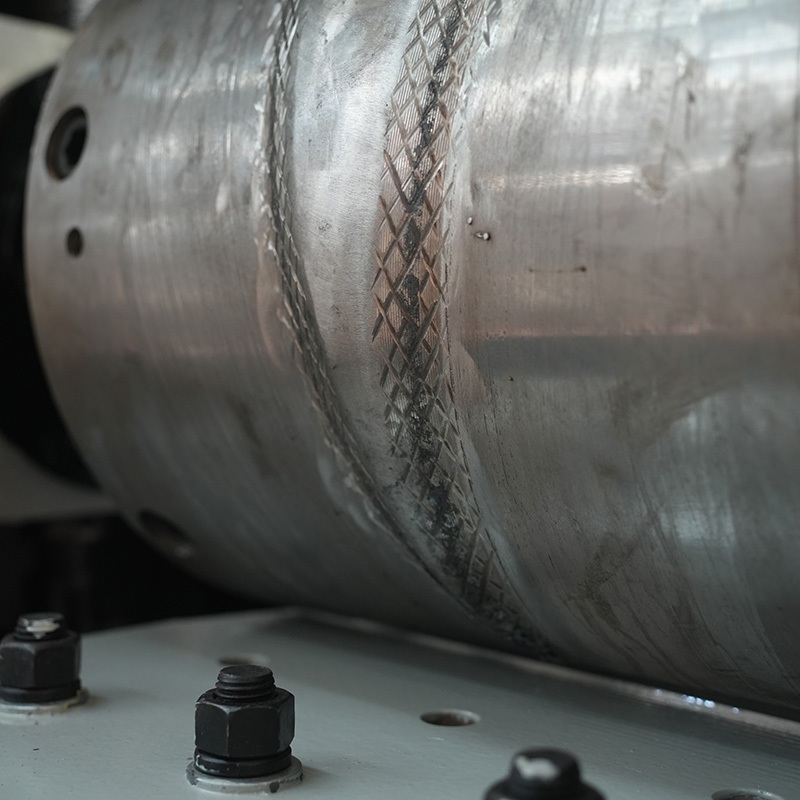

プロセス原理

クロスウェッジローリング(CWR) 円筒状のビレットを、ダイスを備えた2つのロールの間で連続的に局所的に変形させる高度な鍛造技術です。ロールが同方向に回転することで、ワークピースはダイスの溝の形状を正確に再現し、ビレットはくさび圧縮によって放射状に変形し、目的の形状に成形されます。

従来の型鍛造と比較して、 CWR技術 次のような利点があります。

- 成形力が低下し、摩擦が減少するため、金型の寿命が長くなります。

- ニアネットシェイプ成形 10%~30% 材料利用率の向上.

- シンプルで効率的なプロセス: ロールを 1 回転させ、わずか数秒で 1 回の鍛造を完了できます。

- 衝撃がなく、騒音も少ないため、 大量生産と自動化された鍛造ライン.

見積もり依頼を送信するには、このフォームにご記入ください。弊社のチームメンバーが詳細を確認し、12 営業時間以内にご連絡いたします。